Der Weg von einem komplexen Fahrradkomponentendesign zu einem greifbaren, leistungsstarken Teil stellt oft erhebliche Herstellungsherausforderungen dar. Die genaue geometrische Präzision, Materialintegrität und Oberflächenqualität zu erreichen, die von der modernen Fahrradtechnik gefordert werden, kann für viele Zulieferer eine entmutigende Aufgabe sein.

Unstimmigkeiten in der Fertigung können zu kritischen Ausfällen, kostspieligen Neugestaltungen und verzögerten Produkteinführungen führen, was sich direkt auf den Markenruf und die Wettbewerbsfähigkeit am Markt auswirkt. Der Kampf, einen Fertigungspartner zu finden, der die Nuancen der individuellen Fahrrad-CNC-Produktion wirklich versteht, von komplexen Geometrien bis hin zu speziellen Materialanforderungen, ist ein häufiges Branchenproblem. Ohne tiefgehendes technisches Fachwissen laufen innovative Designs Gefahr, nur Konzepte zu bleiben, anstatt zuverlässige, leistungsstarke Realitäten zu werden.

Entdecken Sie, wie die Zusammenarbeit mit einem engagierten Originalhersteller, der über fundiertes Ingenieurwissen und fortschrittliche CNC-Bearbeitung Fähigkeiten verfügt, Ihre ambitioniertesten Fahrradkomponentendesigns in fehlerfreie physische Komponenten verwandeln kann, um unvergleichliche Präzision und garantierte Qualität zu gewährleisten.

Präzisions-CNC-Bearbeitung verwandelt komplexe Fahrradteilzeichnungen in leistungsstarke Realitäten durch fachkundige Ingenieurskunst, fortschrittliche Materialverarbeitung und strenge Qualitätssicherung.

Designinterpretation und Blueprint-Vorbereitung

Die Übersetzung eines visionären Fahrradteil-Designs in eine fertigungsgerechte Realität beginnt mit einer sorgfältigen Interpretation der technischen Zeichnungen. Diese Anfangsphase ist entscheidend für die Grundlage der Präzisions-CNC-Fahrradteile. Unsere Ingenieure in Shenzhen, China, arbeiten eng zusammen, um sicherzustellen, dass jedes Detail genau verstanden wird.

Übersetzung von Fahrradteil-Designs in bearbeitbare Modelle

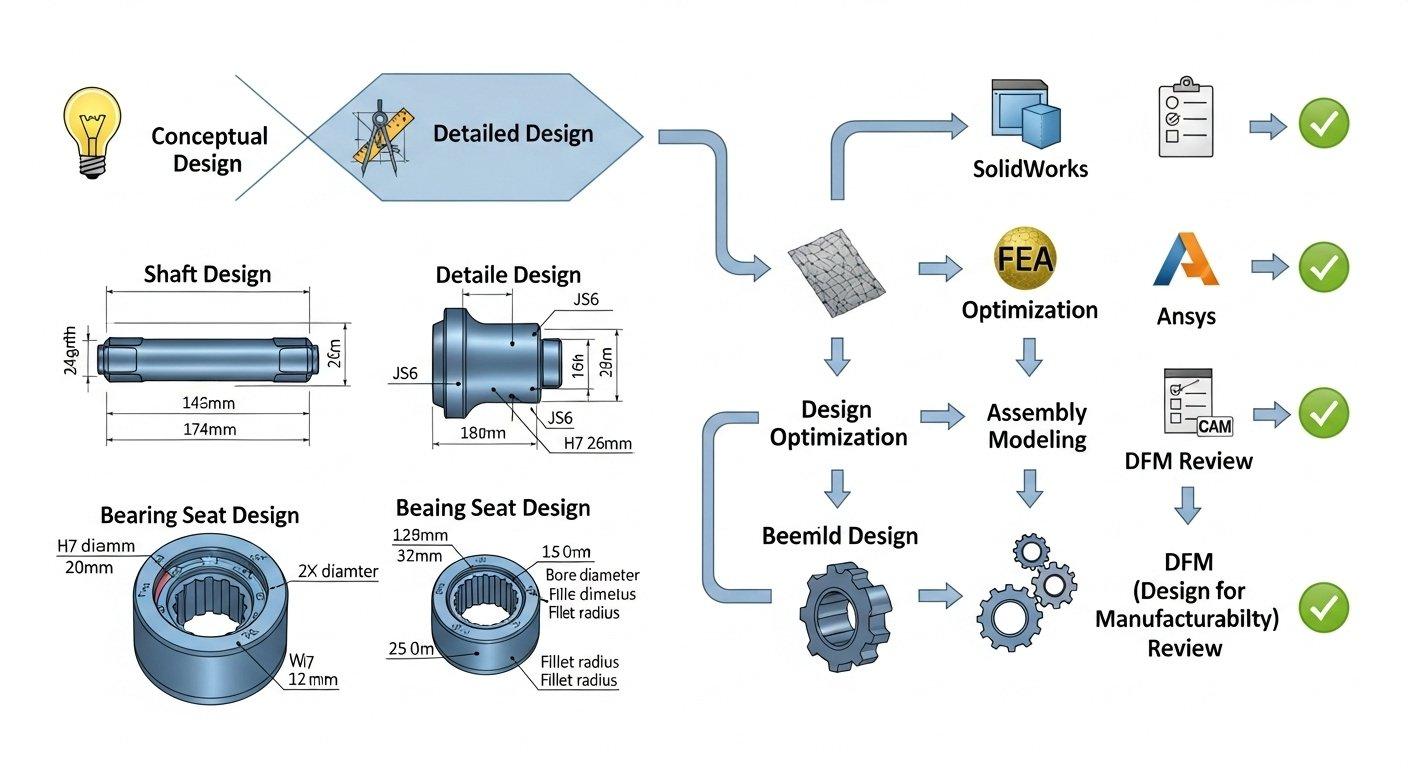

Der Übergang von einem konzeptionellen Design zu einem bearbeitbaren Modell ist ein Grundpfeiler der individuellen Fahrrad-CNC-Produktion. Dabei werden fortschrittliche Software und ingenieurtechnisches Fachwissen genutzt, um das Design für eine optimale Fertigung vorzubereiten. Jedes Merkmal des Fahrradteils muss berücksichtigt werden.

CAD-Modellierung für optimale CNC-Bearbeitung von Fahrradteilen

Umfassende Computer-Aided Design (CAD)-Modellierung ist unerlässlich, um ein Design in eine präzise, digitale Darstellung zu verwandeln. Unser Prozess stellt sicher, dass Geometrien für die Bearbeitungseffizienz optimiert sind, um potenzielle Fehler und Materialverschwendung zu minimieren. Diese detaillierte Vorbereitung gewährleistet eine überlegene Herstellung von Fahrradkomponenten.

Verstehen von Toleranzen und kritischen Abmessungen

Das Festlegen und Einhalten strenger Toleranzen und kritischer Abmessungen ist entscheidend für die Funktionalität und Sicherheit von Fahrradkomponenten. Wir nutzen fortschrittliche Messtechniken und ingenieurtechnische Erfahrung, um realistische, aber präzise Spezifikationen zu erstellen, die Passform und Leistung der Komponenten garantieren. Dieser präzise CNC-Ansatz für Fahrradteile ist unverhandelbar.

Materialauswahl für die CNC-Herstellung von Fahrradkomponenten

Die Wahl des Materials beeinflusst maßgeblich die Leistung, Haltbarkeit und Bearbeitbarkeit eines Fahrradteils. Unsere Expertise in der Fahrradteiltechnik unterstützt Kunden bei der Auswahl optimaler Materialien für ihre spezifische Anwendung. Dieser Auswahlprozess ist ein entscheidender Schritt, um die gewünschten Ergebnisse zu erzielen.

Häufig verwendete Materialien: Aluminium, Titan, Stahllegierungen

Wir arbeiten umfangreich mit einer Reihe von Hochleistungsmaterialien, die speziell für die Herstellung von Fahrradkomponenten geeignet sind. Jedes Material bietet unterschiedliche Eigenschaften, die Faktoren wie Gewicht, Festigkeit und Korrosionsbeständigkeit beeinflussen. Unsere Einrichtung ist ausgestattet, um diese vielfältigen Spezifikationen zu erfüllen.

Materialeigenschaften, die CNC-Bearbeitung und Part-Leistung beeinflussen

Das Verständnis der thermischen, mechanischen und chemischen Eigenschaften der ausgewählten Materialien ist entscheidend für den Erfolg der Bearbeitung und die endgültige Leistung des Teils. Dieses Wissen beeinflusst unsere Werkzeugwahl, Bearbeitungsparameter und Nachbehandlungsprozesse. Wir gewährleisten die Materialintegrität von Anfang bis Ende.

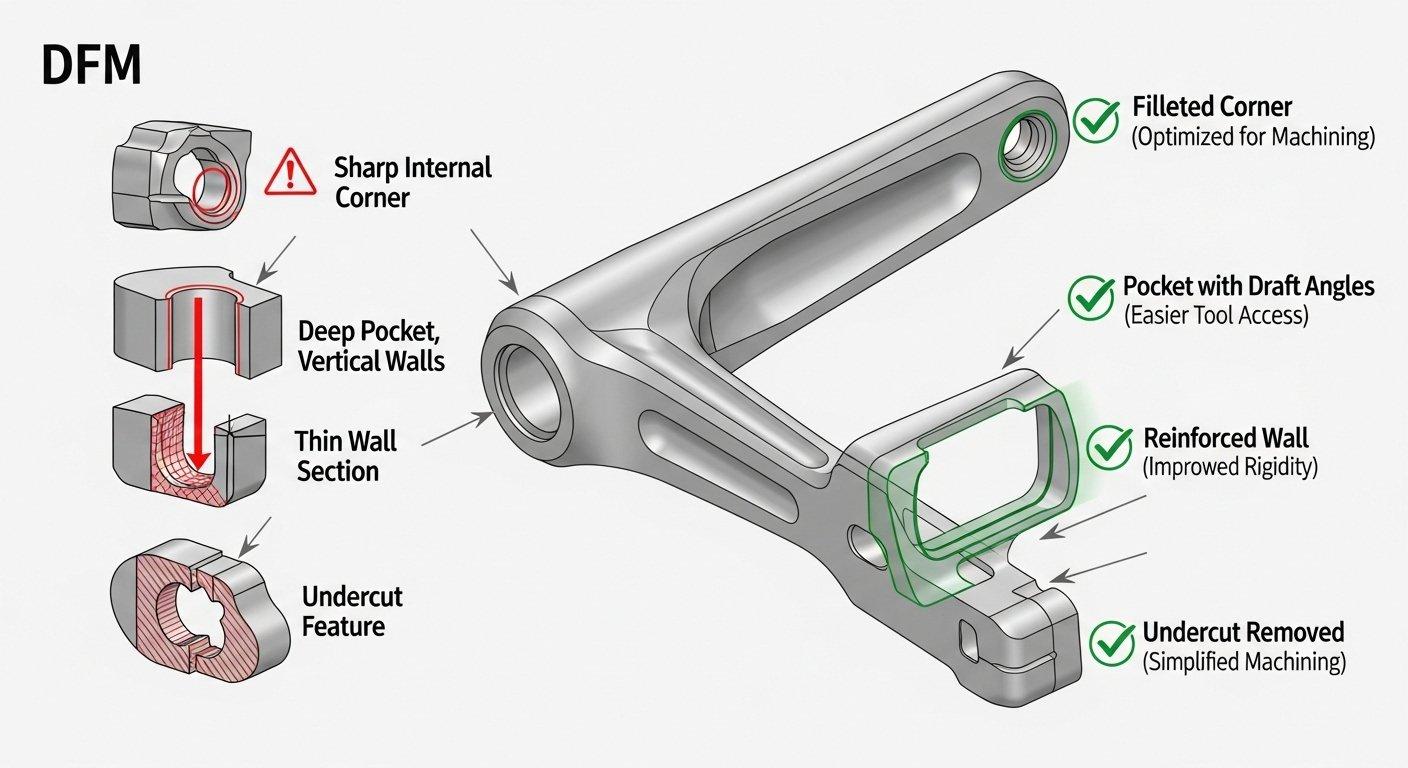

Design for Manufacturability (DFM) für Fahrradteile

Die frühzeitige Umsetzung von Design for Manufacturability (DFM)-Prinzipien im Konstruktionszyklus ist entscheidend, um die Produktionseffizienz und Kosteneffektivität zu optimieren. Unsere Ingenieure bieten fachkundige Beratung, um Designs für eine effiziente CNC-Bearbeitung von Fahrradteilen zu verfeinern. Dieser proaktive Ansatz spart Zeit und Ressourcen.

Optimierung von Geometrien für effiziente CNC-Bearbeitung

Die Vereinfachung von Bauteilgeometrien reduziert die Bearbeitungszeit, den Werkzeugverschleiß und das Fehlerpotenzial. Dies beinhaltet die Vereinfachung komplexer Merkmale, wo immer möglich, ohne Leistung oder Ästhetik zu beeinträchtigen. Unsere DFM-Einblicke sind unschätzbar für die effiziente Herstellung von Fahrradkomponenten.

Kosteneffektive Designstrategien

Die Integration kosteneffektiver Designstrategien konzentriert sich auf die Balance zwischen Leistungsanforderungen und Fertigungspraxis. Dazu gehören die Minimierung des Materialverbrauchs, die Reduzierung der Anzahl der Bearbeitungsaufbauten und die Auswahl standardisierter Merkmale, wo immer möglich. Unser Ziel ist ein optimales Preis-Leistungs-Verhältnis ohne Qualitätsverlust.

| Materialart | Wesentlicher Vorteil | Typische Anwendung von Fahrradteilen | Hinweise zur Bearbeitbarkeit |

|---|---|---|---|

| Aluminium Legierungen | Leicht, Stark | Rahmen, Kurbelarme, Naben | Ausgezeichnet, Hochgeschwindigkeitsbearbeitung möglich |

| Titan Legierungen | Hohe Festigkeit-Gewicht-Verhältnis, Korrosionsbeständig | Hochwertige Rahmen, Schrauben, Spindeln | Herausfordernd, erfordert spezielle Werkzeuge und Geschwindigkeiten |

| Edelstähle | Hohe Festigkeit, Korrosionsbeständig | Schrauben, Lager, Bremskomponenten | Gut, aber härter als Aluminium |

| Kohlenstoffstähle | Hohe Festigkeit, Verschleißfest | Achsen, Zahnräder | Gut, aber erfordert Wärmebehandlung für Härte |

Schritte des CNC-Bearbeitungsprozesses für den Kern

Die präzise Herstellung von Fahrradkomponenten basiert auf einem sorgfältig ausgeführten CNC-Bearbeitungsprozess. Jede Phase wird genau kontrolliert, um digitale Entwürfe in physische Teile mit unvergleichlicher Genauigkeit umzusetzen. Unsere moderne Anlage gewährleistet diese Transformation.

Einrichtung der CNC-Maschine für die Produktion von Fahrradkomponenten

Die richtige Maschinenkonfiguration ist grundlegend für die Erreichung konstanter Qualität und Präzision. Diese kritische Phase umfasst die Auswahl geeigneter Werkzeuge und die Fixierung des Werkstücks, um die Grundlage für präzises Materialabtragen zu legen. Jede Einrichtung ist auf präzise Fahrradteile CNC zugeschnitten.

Werkzeugauswahl und Spannvorrichtungen für Präzision

Die Auswahl der richtigen Schneidwerkzeuge und robuster Spannvorrichtungen verhindert Vibrationen, sorgt für Steifigkeit und erhält die Maßgenauigkeit während des gesamten Bearbeitungsprozesses. Unsere Expertise garantiert eine optimale Werkzeugwegplanung und Stabilität der Komponenten. Dies ist entscheidend für die Herstellung von maßgeschneiderten Fahrrad-CNC-Teilen.

Programmierung von CNC-Maschinen: G-Code und CAM-Software

Fortschrittliche Computer-Aided Manufacturing (CAM)-Software wird verwendet, um präzisen G-Code aus den CAD-Modellen zu generieren. Dieser Code steuert die Bewegungen der CNC-Maschine, legt Werkzeugwege, Geschwindigkeiten und Vorschub fest und sorgt für effizientes und genaues Materialabtragen bei jedem Fahrradteil. Unsere Ingenieure sind versiert in komplexer Programmierung.

Rauheitsbearbeitung: Formgebung des Fahrradteils aus Rohmaterial

Die Rauheitsbearbeitung ist die erste Phase, bei der große Mengen an Material vom Rohmaterial entfernt werden. Dabei entsteht die Grundform des Fahrradteils, das der endgültigen Geometrie näher kommt, während ausreichend Material für nachfolgende Feinbearbeitungen verbleibt. Effizienz ist hier entscheidend.

Strategien zum Materialabtrag für Effizienz

Unsere Ingenieure verwenden optimierte Strategien zum Materialabtrag, um die Effizienz zu maximieren und gleichzeitig Belastung für das Werkstück und die Werkzeuge zu minimieren. Dies umfasst die sorgfältige Planung von Schnitttiefen, -breiten und Vorschubgeschwindigkeiten, um eine schnelle Materialreduzierung zu erreichen. Dies schafft die Grundlage für Präzision.

Erste Maßhaltigkeitskontrollen

Auch während der Rauheitsbearbeitung werden erste Maßhaltigkeitskontrollen durchgeführt, um sicherzustellen, dass das Teil wie erwartet voranschreitet. Dieser proaktive Ansatz erkennt potenzielle Probleme frühzeitig, um kostspielige Nacharbeiten im späteren Produktionszyklus zu vermeiden. Qualität wird in jeder Phase überwacht.

Feinbearbeitung: Erreichen von endgültiger Präzision und Oberflächenqualität

Die Feinbearbeitung verfeinert das Fahrradteil auf seine endgültigen Maße, erreicht die engen Toleranzen und die überlegene Oberflächenqualität, die für Hochleistungs-Komponenten erforderlich sind. Diese Phase erfordert außergewöhnliche Präzision und Kontrolle unserer CNC-Bearbeitungsprozesse für Fahrradteile.

Hochgeschwindigkeitsbearbeitungstechniken für Fahrradteile

Wir nutzen Hochgeschwindigkeitsbearbeitung (HSM), um eine überlegene Oberflächenqualität zu erzielen, die Bearbeitungszeit zu verkürzen und die Werkzeuglebensdauer zu verlängern, insbesondere bei komplexen Geometrien. Diese Methode ist entscheidend für die Herstellung glatter, ästhetischer und funktionaler Oberflächen, die bei der Fahrradkomponentenfertigung gefordert werden.

Oberflächenfinish-Anforderungen für Ästhetik und Funktionalität

Das gewünschte Oberflächenfinish für Fahrradteile dient oft sowohl ästhetischen als auch funktionalen Zwecken, beeinflusst Reibung, Korrosionsbeständigkeit und die Gesamteinbindung der Komponenten. Wir kontrollieren die Bearbeitungsparameter sorgfältig, um diese hohen Spezifikationen zu erfüllen. Unsere Expertise sorgt für ein makelloses Ergebnis.

Nachbearbeitung und Oberflächenveredelung

Nach den Kernbearbeitungsprozessen verbessern Nachbearbeitung und Oberflächenveredelung die Haltbarkeit, Ästhetik und Leistung von CNC-Fahrradkomponenten. Diese Phase ist entscheidend zum Schutz der Teile und zur Vorbereitung auf die Montage.

Entgraten und Kantenfinish für Fahrradteile

Das Entgraten entfernt sorgfältig alle verbleibenden Grate oder scharfen Kanten, die bei der Bearbeitung entstanden sind. Dies verbessert die Sicherheit, Funktionalität und das ästhetische Erscheinungsbild der Komponenten und sorgt für eine glatte, saubere Oberfläche. Dieser manuelle oder automatisierte Prozess ist entscheidend für die Qualität.

Spezialisierte Oberflächenbehandlungen und Beschichtungen

Um die Leistung und Haltbarkeit weiter zu verbessern, bieten wir eine Reihe von spezialisierten Oberflächenbehandlungen und Beschichtungen an. Diese Prozesse tragen erheblich zur Langlebigkeit und ästhetischen Qualität von CNC-Feinbike-Teilen bei.

Anodisieren, Polieren und Lasergravur

Das Anodisieren sorgt für eine langlebige, korrosionsbeständige und ästhetisch ansprechende Oberfläche, die oft in verschiedenen Farben erhältlich ist. Polieren erzielt eine hochglänzende Oberfläche. Lasergravur fügt dauerhafte, hochkontrastreiche Markierungen für Markenbildung oder Teilekennung hinzu. Diese Verfahren sind bei Aluminium-Fahrradbearbeitungen üblich.

Verbesserung der Haltbarkeit und Korrosionsbeständigkeit

Beschichtungen und Behandlungen wie Hartanodisierung oder spezielle Korrosionsschutzanwendungen verbessern die Widerstandsfähigkeit eines Bauteils gegenüber Verschleiß, Abrieb und Umwelteinflüssen erheblich. Dies ist entscheidend für Fahrradteile, die verschiedenen Bedingungen ausgesetzt sind. Wir gewährleisten die maximale Lebensdauer der Komponenten.

| Oberflächenbehandlung | Hauptvorteil | Typische Anwendung | Ästhetischer Einfluss |

|---|---|---|---|

| Anodisieren (Typ II) | Korrosions- & Verschleißfestigkeit | Aluminiumrahmen, Naben, Kurbelarme | Verschiedene Farben, matt oder glänzend |

| Hartanodisierung (Typ III) | Extreme Härte & Abriebfestigkeit | Lagerbuchsen, Hochverschleißteile | Dunkler, matter Finish |

| Polieren | Hochglanz, glatte Oberfläche | Ästhetische Komponenten, Gleitflächen mit geringem Reibungswiderstand | Spiegelglänzender oder seidenmatter Glanz |

| Lasergravur | Dauerhafte Kennzeichnung, Branding | Logos, Seriennummern, Teile-IDs | Hoher Kontrast, präzise Details |

Endreinigung und Vorbereitung zur Inspektion

Vor der Endkontrolle werden alle Komponenten einem strengen Reinigungsprozess unterzogen, um Bearbeitungsöle, Rückstände oder Verunreinigungen zu entfernen. Dies gewährleistet eine makellose Oberfläche für eine genaue Qualitätsbeurteilung und anschließende Verpackung. Dieser Schritt bereitet die Komponenten auf ihre letzte Reise vor.

Qualitätskontrolle und Montageintegration

Die Aufrechterhaltung einer strengen Qualitätskontrolle in jeder Phase der CNC-Fahrradkomponentenproduktion ist von größter Bedeutung. Unser umfassender Ansatz stellt sicher, dass jedes Teil die Spezifikationen erfüllt oder übertrifft, von der Materialintegrität bis zu den endgültigen Abmessungen.

In-Prozess-Qualitätssicherung während der CNC-Bearbeitung

Qualitätssicherung ist keine Endkontrolle, sondern ein fortlaufender Prozess, der in jeden Bearbeitungsschritt integriert ist. Diese proaktive Strategie minimiert Defekte und gewährleistet die konsistente Einhaltung der Designabsicht. Früherkennung ist der Schlüssel zu einer effizienten Herstellung von Fahrradkomponenten.

Dimensionsprüfung mit CMM und Messgeräten

Mithilfe fortschrittlicher Koordinaten- Messung Messmaschinen (CMMs) und Präzisionsmessgeräten führen wir häufig Dimensionsprüfungen durch. Dies stellt sicher, dass jede Kontur, jedes Loch und jede Oberfläche präzise den exakten Spezifikationen der Blaupause für die kundenspezifische CNC-Fahrradproduktion entspricht.

Materialintegrität und Belastungstests für Fahrradkomponenten

Über die Abmessungen hinaus ist die Materialintegrität entscheidend. Wir führen Tests durch, um die strukturelle Festigkeit, Härte und Freiheit von inneren Defekten des Materials zu überprüfen. Dies stellt sicher, dass die Fahrradteile den Betriebsbelastungen standhalten, denen sie ausgesetzt sein werden.

| Inspektionsmethode | Zweck | Typische Verwendung für Fahrradteile |

|---|---|---|

| Koordinatenmessmaschine (CMM) | Hochpräzise 3D-Dimensionsprüfung | Komplexe Geometrien, enge Toleranzen |

| Messschieber & Mikrometer | Grundlegende Maßkontrollen (Länge, Durchmesser) | Allgemeine Bauteilmessungen |

| Go/No-Go Messgeräte | Schnelle Überprüfung kritischer Merkmale | Bohrungsdurchmesser, Schlitzbreiten |

| Oberflächenrauheitsprüfer | Quantifiziert Oberflächenstruktur und Oberflächenfinish | Lagerflächen, ästhetische Teile |

| Härteprüfer | Misst die Materialbeständigkeit gegen Eindringen | Harteingeschmiedete Achsen, Zahnräder |

Endkontrolle fertiggestellter Fahrradteile

Vor dem Versand durchläuft jedes fertiggestellte Fahrradteil eine gründliche Endkontrolle. Diese umfassende Überprüfung bestätigt die Einhaltung aller festgelegten Anforderungen und Industriestandards. Dies ist der letzte Kontrollpunkt vor Versand.

Visuelle Inspektion auf Mängel und Defekte

Hochqualifizierte Prüfer führen sorgfältige visuelle Untersuchungen durch, um Oberflächenfehler, ästhetische Mängel oder kleinere Defekte zu erkennen, die die Leistung oder das Erscheinungsbild beeinträchtigen könnten. Dieses menschliche Element ist in der Qualitätskontrolle unersetzlich.

Einhaltung von Spezifikationen und Industriestandards

Unsere Endkontrolle stellt sicher, dass alle CNC-gefertigten Fahrradteile strikt den Kundenspezifikationen und relevanten Industriestandards entsprechen. Dieses unerschütterliche Engagement gewährleistet die Zuverlässigkeit und Sicherheit der Komponenten in ihrer vorgesehenen Anwendung.

Verpackung und Logistik für sichere Lieferung von Fahrradteilen

Angemessene Verpackung ist essenziell, um die präzise gefertigten Komponenten während des Transports zu schützen. Wir verwenden Methoden, die Schäden, Korrosion und Kontamination verhindern, damit die Teile in einwandfreiem Zustand ankommen und einsatzbereit sind.

Partnerschaft mit einem Originalhersteller für Ihre Fahrradteile

Die Zusammenarbeit mit einem engagierten Originalhersteller wie ly-machining bietet deutliche Vorteile für Ihre Fahrradkomponentenprojekte. Unser integrierter Ansatz garantiert Präzision, Transparenz und Innovation aus unserer Einrichtung in 中国深圳.

Vorteile unserer fundierten technischen Expertise und transparenten Preisgestaltung

Unsere fundierte technische Expertise im Bereich der Fahrradteile-Entwicklung ermöglicht es uns, auch die komplexesten Designs mit Zuversicht anzugehen. Gepaart mit transparenten Preismodellen stellen wir sicher, dass unsere Kunden außergewöhnlichen Wert und Klarheit während des gesamten Herstellungsprozesses erhalten.

Erzielung hochwertiger Fahrradteile vom Entwurf bis zur Realität

Unser umfassender Prozess, von der sorgfältigen Designinterpretation bis zur strengen Qualitätskontrolle, stellt sicher, dass jedes Fahrradteil die höchsten Standards an Präzision und Leistung erfüllt. Wir überbrücken die Kluft zwischen Ihrem Entwurf und einer hochwertigen Realität.

Innovation in der Herstellung von Fahrradkomponenten vorantreiben

Durch die Partnerschaft mit uns gewinnen Sie einen Fertigungspartner, der sich der Innovation verschrieben hat. Wir investieren kontinuierlich in modernste CNC-Technologien und fortschrittliche Prozesse, um die sich entwickelnden Anforderungen der Fahrradindustrie zu unterstützen und die Grenzen des Möglichen zu erweitern.

Fallstudie: Fortschrittliche leichte Kurbelarme

Eine führende Marke für Hochleistungsfahrräder wandte sich mit einer Herausforderung an uns: die Herstellung einer neuen Serie von ultraleichten Kurbelarmen aus einer speziellen hochfesten Aluminiumlegierung, die außergewöhnlich enge Toleranzen für die Pedalachsenaufnahme und eine komplizierte interne Struktur zur Gewichtsreduzierung erfordert. Frühere Lieferanten hatten Schwierigkeiten, die Maßhaltigkeit über unterschiedliche Wandstärken hinweg aufrechtzuerhalten und die gewünschte Oberflächengüte zu erzielen, ohne die strukturelle Integrität zu beeinträchtigen.

Unsere Lösung umfasste eine mehrachsige CNC-Bearbeitungsstrategie, die kundenspezifisch entwickelte Vorrichtungen zur Minimierung der Durchbiegung integrierte und spezielle Hochgeschwindigkeits-Fräswerkzeuge einsetzte, um den Materialabtrag effektiv zu steuern.

Wir entwickelten ein einzigartiges CAM-Programm, das die Werkzeugwege sowohl für Schrupp- als auch für Schlichtbearbeitungen optimierte und sicherstellte, dass die filigranen Innenstrukturen präzise bearbeitet wurden, während die kritischen Außenmaße und Oberflächengüteanforderungen eingehalten wurden. Nach jeder wichtigen Bearbeitungsphase wurden intensive In-Prozess-KMG-Prüfungen durchgeführt.

Das Ergebnis war ein Kurbelarm, der nicht nur alle spezifizierten Gewichtsziele und Maßtoleranzen erfüllte, sondern auch die Erwartungen des Kunden an Oberflächenqualität und strukturelle Integrität übertraf.

Unser effizienter Produktionsprozess führte auch zu einer Reduzierung der Vorlaufzeit um 15 %, verglichen mit früheren Fertigungsversuchen, was es dem Kunden ermöglichte, seine Produkteinführung zu beschleunigen und sich einen Wettbewerbsvorteil auf dem Markt für Hochleistungsräder zu verschaffen.

Fazit: Ihr Partner für Präzisions-CNC-Fahrradkomponenten

Seit über zwei Jahrzehnten widmet sich ly-machining in Shenzhen, China, der Umwandlung komplexer Fahrradkomponenten-Designs in hochpräzise, zuverlässige physische Produkte. Unser Engagement für herausragende Ingenieursleistungen, fortschrittliche Fertigungstechniken und sorgfältige Qualitätskontrolle stellt sicher, dass Ihre innovativen Visionen mit beispielloser Genauigkeit realisiert werden.

Wir verstehen die kritischen Anforderungen der Fahrradindustrie und stehen bereit, unsere Expertise für Ihre anspruchsvollsten Projekte einzusetzen. Unsere Rolle als Originalhersteller bedeutet, dass wir nicht nur Fertigungsdienstleistungen anbieten, sondern eine umfassende Partnerschaft, die auf technischem Verständnis und transparenten Prozessen basiert.

Leser einladen, ein kostenloses Angebot oder eine technische Beratung zu erhalten.

Welche Materialien bearbeiten Sie?

Wir sind auf die Bearbeitung einer breiten Palette von Materialien spezialisiert, die für Fahrradkomponenten entscheidend sind, darunter verschiedene Aluminiumlegierungen, Titanlegierungen und hochfeste Stahl Legierungen. Unsere Expertise erstreckt sich auf die Auswahl des optimalen Materials für Ihre spezifischen Leistungs- und Haltbarkeitsanforderungen. Jedes Material wird mit maßgeschneiderten Parametern verarbeitet, um höchste Qualität zu gewährleisten.

Wie stellen Sie Präzision sicher?

Präzision wird durch einen vielschichtigen Ansatz garantiert, beginnend mit fortschrittlicher CAD/CAM-Programmierung und optimiertem Mehr-Achs-CNC-Bearbeitung. Wir integrieren kontinuierliche Qualitätskontrollen im Prozess mit Koordinatenmessgeräten (CMMs) und Präzisionsmessgeräten sowie eine strenge Endkontrollphase. Dieses umfassende System stellt sicher, dass jedes Teil den genauen Spezifikationen entspricht.

Können Sie bei DFM helfen?

Absolut. Unser erfahrenes Ingenieurteam ist versiert darin, Beratung zur Fertigungsfreundlichkeit (DFM) zu bieten. Wir helfen dabei, Ihre Fahrradkomponentendesigns für eine effiziente CNC-Produktion zu optimieren, was die Herstellungskosten senken, die Teilleistung verbessern und die Markteinführung beschleunigen kann. Unsere Zusammenarbeit sorgt für praktische und effektive Designs.