Ein effektiver Ansatz ist die Feinabstimmung Bearbeitungsparameter. Durch die Optimierung von Schnittgeschwindigkeiten, Vorschubraten und Werkzeugwegen können Hersteller die während des Prozesses entstehende Hitze minimieren. Und unterschätzen Sie nicht die Bedeutung von Werkzeugauswahl. Hochwertige Schneidwerkzeuge, die Wärme effizient ableiten, können einen erheblichen Unterschied machen. Ich erinnere mich daran, einem Freund bei der Fehlersuche in seiner Bearbeitungsanlage geholfen zu haben, bei der er auf ein hochwertigeres Werkzeug umstieg, was die thermische Verzerrung erheblich reduzierte.

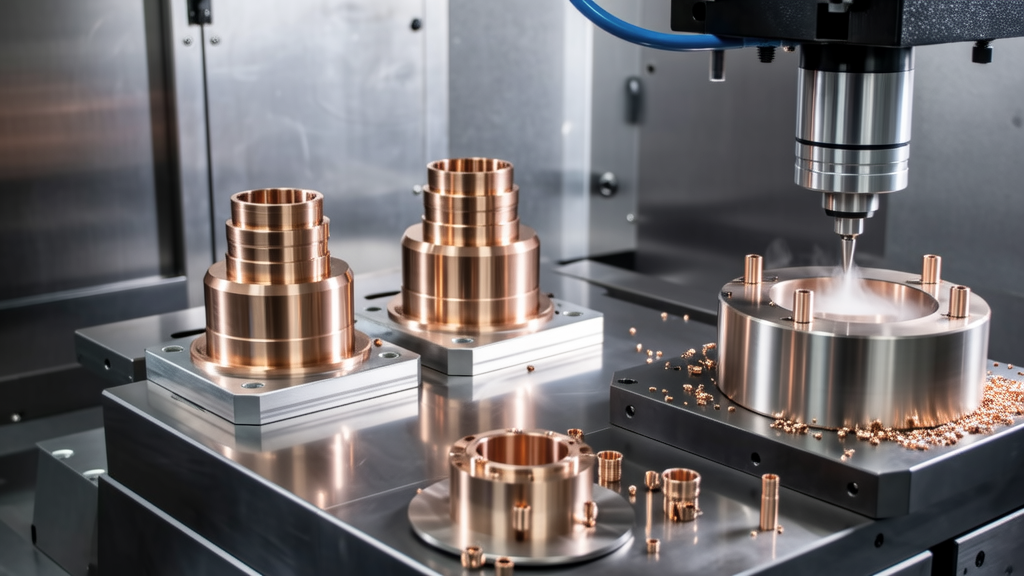

Kühlsysteme spielen ebenfalls eine entscheidende Rolle. Hersteller setzen oft fortschrittliche Kühltechniken ein, wie Hochdruckkühlsysteme, um die Temperatur während der Bearbeitung effektiv zu steuern. Dies hält das Material kühler und verringert das Risiko thermischer Ausdehnung. Zum Beispiel habe ich deutliche Verbesserungen gesehen, als Hersteller auf Durch-Werkzeug-Kühlsysteme umstellten, die Kühlmittel direkt an die Schneidkante liefern. Es geht nicht nur darum, Hitze zu reduzieren, sondern auch um die Verbesserung der Späneabfuhr und Oberflächenqualität.

Die Materialauswahl sollte ebenfalls nicht vernachlässigt werden. Bestimmte Sorten von Edelstahl Stahl sind widerstandsfähiger gegen thermische Verzerrung als andere. Zum Beispiel kann die Verwendung stabilisierter Sorten eine bessere Maßhaltigkeit bei Hitze gewährleisten. Diese Wahl kann zu weniger Nachbearbeitungen führen, was letztlich Zeit und Kosten spart.

Ich empfehle, den Prozess regelmäßig zu überwachen, um Schwankungen frühzeitig zu erkennen. Predictive Maintenance-Tools und Datenanalysen sind hierbei hilfreich. Sie helfen, Trends zu identifizieren und den Bearbeitungsprozess anzupassen, um Risiken effektiv zu minimieren. Die Aktualisierung Ihrer Geräte trägt ebenfalls wesentlich dazu bei, Genauigkeit und Konsistenz zu gewährleisten.

Bei der Kostenanalyse mag die Anfangsinvestition in fortschrittliche Werkzeuge und Kühlsysteme hoch erscheinen, doch die langfristigen Gewinne in Effizienz und geringeren Ausschussraten können diese Kosten überwiegen. Der Schlüssel liegt darin, den gesamten Produktionszyklus zu betrachten und zu überlegen, wie viele Ressourcen eingespart werden.

Zusammenfassend können Hersteller von Edelstahl-CNC durch eine Kombination aus optimierten Bearbeitungsparameter, effektiven Kühlstrategien, intelligenten Materialauswahlen und kontinuierlicher Überwachung thermische Verzerrungen bekämpfen. Wenn Sie mit thermischer Verzerrung in Ihrer Produktion zu tun haben, versuchen Sie, einige dieser Strategien umzusetzen und sehen Sie, wie sie Ihre Bearbeitungsprozesse verbessern können. Welche Herausforderungen haben Sie bei thermischer Verzerrung erlebt? Lassen Sie uns das Gespräch fortsetzen!

Was sind Bearbeitungsparameter und warum sind sie wichtig?

Bearbeitungsparameter beziehen sich auf Faktoren wie Schnittgeschwindigkeiten, Vorschubraten und Werkzeugwege, die den Bearbeitungsprozess beeinflussen. Durch die Optimierung dieser Elemente können Hersteller die entstehende Wärme reduzieren, was hilft, thermische Verformungen zu minimieren. Stellen Sie es sich vor wie das Feinabstimmen eines Autos, bei dem jede Anpassung zu einer besseren Leistung führt.

Zum Beispiel kann die Anpassung der Vorschubrate helfen, die während des Schneidens entstehende Hitze zu kontrollieren. Eine sorgfältig kalibrierte Einstellung kann zu präziseren Teilen und weniger Abfall führen, was letztlich die Betriebseffizienz verbessert.

Wie Werkzeugauswahl beeinflussen thermische Verzerrung in CNC-Bearbeitung?

Die Werkzeugauswahl ist entscheidend, weil hochwertige Schneidwerkzeuge die Wärme viel effektiver ableiten können, wodurch Risiken thermischer Verformung reduziert werden. Die Verwendung des richtigen Werkzeugs kann auch die Schneidleistung verbessern und die Werkzeuglebensdauer verlängern. Ich habe aus erster Hand erlebt, wie der Wechsel zu hochwertigen Werkzeugen das Endprodukt erheblich verbessern kann.

Zum Beispiel bemerkte ein Freund, der seinen Bearbeitungsprozess mit einer feineren Werkzeugqualität überarbeitete, einen dramatischen Rückgang der thermischen Verzerrung seiner Edelstahlteile. Es geht darum, Werkzeuge zu wählen, die den spezifischen Anforderungen der zu bearbeitenden Materialien gerecht werden.

Welche Rolle spielen Kühlsysteme bei der Steuerung thermischer Verzerrung?

Kühlsysteme, insbesondere fortschrittliche Hochdrucksysteme, helfen dabei, die Temperatur während der Bearbeitung zu regulieren. Das Material kühler zu halten bedeutet, dass das Risiko thermischer Ausdehnung geringer ist, was die Verzerrung erheblich reduziert. Wenn die Temperatur stabil bleibt, verbessert sich der gesamte Bearbeitungsprozess.

Die Implementierung von Durch-Werkzeug-Kühlsystemen ist besonders effektiv, weil sie die Hitze direkt an der Schneidkante ansetzen. Ich habe beobachtet, dass Hersteller, die in diese Systeme investieren, oft bessere Oberflächenqualitäten und geringere Fehlerquoten erzielen.

Wie kann die Materialauswahl die thermische Stabilität beeinflussen?

Bestimmte Güten von Edelstahl sind von Natur aus widerstandsfähiger gegen thermische Verzerrungen als andere. Zum Beispiel kann die Verwendung stabilisierter Güten dazu beitragen, die Maßgenauigkeit auch dann zu erhalten, wenn beim Bearbeiten Wärme entsteht. Die Wahl des richtigen Materials kann zu weniger Nachbearbeitungsanpassungen und einer gleichmäßigeren Qualität der Endprodukte führen.

Wenn Sie mit Edelstahl arbeiten, lohnt es sich, die Eigenschaften verschiedener Sorten zu recherchieren. Diese Wahl kann Zeit und Geld sparen, indem Nacharbeit und Ausschuss reduziert werden.

Welche Kostenüberlegungen gibt es bei der Behandlung thermischer Verzerrung?

Obwohl die Investition in fortschrittliche Werkzeuge und Kühlsysteme zunächst teuer erscheinen mag, überwiegen die langfristigen Vorteile oft die Kosten. Effiziente Abläufe führen in der Regel zu weniger Abfall und höherer Produktqualität, was im Laufe der Zeit zu erheblichen Einsparungen führen kann.

Es ist wichtig, den gesamten Produktionszyklus zu betrachten und Verbesserungen nicht nur bei den unmittelbaren Kosten, sondern auch bei der Betriebseffizienz zu berücksichtigen. Viele Hersteller verzeichnen eine Reduktion von Ausschussraten und Bearbeitungszeiten, was letztlich die Rentabilität steigert.