Verstehen der Härtung von Edelstahl

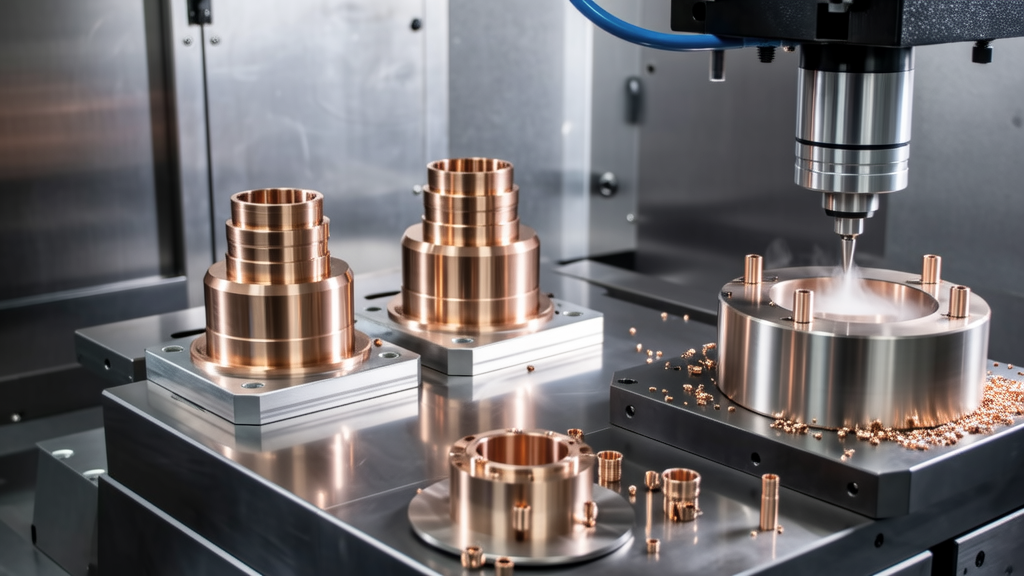

Edelstahl hat einzigartige Eigenschaften, aber er neigt auch dazu, während der Bearbeitung zu härten. Diese Härtung tritt hauptsächlich aufgrund der in der Schneidprozesses erzeugten Hitze auf, was zu erheblichem Werkzeugverschleiß und verminderter Oberflächenqualität führen kann. Um dem entgegenzuwirken, habe ich festgestellt, dass die Anpassung der Bearbeitungstechniken einen erheblichen Unterschied machen kann. Der Hersteller verwendet fortschrittliche Schneidwerkzeuge aus Hochgeschwindigkeitsstahl Stahl oder Hartmetall, die dafür ausgelegt sind, höheren Temperaturen standzuhalten und eine längere Werkzeuglebensdauer zu gewährleisten.

Was ich an ihrem Ansatz wirklich liebe, ist, wie sie die Vorschubgeschwindigkeiten und Spindeldrehzahlen während der Bearbeitung fein abstimmen. Durch die Optimierung dieser Parameter gelingt es ihnen, die Temperaturen niedriger zu halten, was hilft, übermäßiges Härten zu verhindern. Es geht darum, den perfekten Punkt zu finden, an dem Effizienz auf Qualität trifft.

Praktische Lösungen für die Bearbeitung

Vernünftigerweise setzen sie auch Kühlsysteme ein, wie Flutkühlung oder Nebelkühlung, um eine kühlere Arbeitstemperatur aufrechtzuerhalten. Diese Technik hilft, thermische Spannungen auf das Material und die Werkzeuge zu reduzieren, was wiederum das Risiko der Härtung minimiert. Zusätzlich habe ich gesehen, dass sie Vibrationsdämpfungssysteme implementieren, um die Auswirkungen von vibrationsbedingten Vibrationen während der Bearbeitung entgegenzuwirken, was die Werkzeuglebensdauer und Genauigkeit weiter verbessert.

Hier ein Profi-Tipp: Überwachen Sie Ihre Schneidwerkzeuge stets genau. Ich habe aus Erfahrung gelernt, dass regelmäßige Inspektionen Unvorhergesehenes verhindern können, das durch Härtungsprobleme verursacht wird. Es ist entscheidend, abgenutzte Werkzeuge zu ersetzen, bevor sie schlechte Qualitätsprodukte liefern. Das spart nicht nur Zeit, sondern erhöht auch die Gesamtproduktivität erheblich.

Implementierung fortschrittlicher Techniken

Neben traditionellen Methoden integriert dieser Hersteller einige hochmoderne Technologien in ihre Prozesse. Zum Beispiel verwenden sie Präzisionslasermesssysteme, um den Zustand der bearbeiteten Teile in Echtzeit ständig zu überwachen. Dies stellt sicher, dass alle Härtungsauswirkungen sofort erkannt und behoben werden, bevor sie zu größeren Problemen führen.

Ich habe auch beobachtet, dass sie fortschrittliche Software einsetzen, die prädiktive Analysen auf Basis historischer Daten nutzt, um potenzielle Härtungsereignisse vorherzusagen. Durch proaktives Handeln anstatt reaktives können sie hohe Produktionsstandards aufrechterhalten und Risiken minimieren.

Fazit

Wenn Sie im Edelstahlschneiden Spiel sind, empfehle ich Ihnen, darüber nachzudenken, wie diese Strategien in Ihren Betrieb integriert werden können. Die Erfahrungen, die ich hier teile, spiegeln nur einen Teil dessen wider, was getan werden kann, um Härtungsprobleme effektiv zu lösen. Mit den neuesten Techniken voraus zu sein, kann Ihre Prozesse nicht nur effizienter machen, sondern auch die Gesamtqualität des Produkts verbessern. Bleiben Sie proaktiv, überwachen Sie Ihre Werkzeuge und scheuen Sie sich nicht, neue Technologien zu nutzen, die Ihnen einen Vorteil verschaffen. Wenn Sie diese Methoden ausprobieren, lassen Sie mich wissen, wie sie für Sie funktionieren!

Was verursacht Härtung bei Edelstahl während der Bearbeitung?

Die Härtebildung in Edelstahl tritt typischerweise aufgrund der beim Schneidprozess erzeugten Hitze auf. Wenn die Temperatur steigt, kann dies zu Veränderungen in der Mikrostruktur des Stahls führen, was zu erhöhter Härte führt und den Bearbeitungsprozess erschwert.

Diese Härtung beeinflusst nicht nur die Eigenschaften des Materials, sondern führt auch zu erheblichem Werkzeugverschleiß, der letztlich die Leistung und Qualität der bearbeiteten Teile verringern kann.

Welche Techniken können verwendet werden, um Härtung während CNC-Bearbeitung?

Um Härtung während CNC-Bearbeitung, mehrere Techniken können eingesetzt werden, einschließlich der Anpassung der Schnittgeschwindigkeiten und Vorschubraten. Jede spezifische Kombination von Parametern kann helfen, die während des Prozesses erzeugte Hitze zu kontrollieren.

Zusätzlich kann der Einsatz von Kühlsystemen wie Flutkühlung oder Nebelkühlung dazu beitragen, niedrigere Temperaturen aufrechtzuerhalten, was entscheidend ist, um die Auswirkungen der Härtung zu reduzieren.

Wie beeinflusst das Werkzeugmaterial den Härtungsprozess in Edelstahlschneiden?

Die Wahl des Werkzeugmaterials spielt eine wichtige Rolle im Bearbeitungsprozess. Der Einsatz von Schneidwerkzeugen aus Schnellstahl oder Hartmetall kann vorteilhaft sein, da diese Materialien dafür ausgelegt sind, höhere Temperaturen zu widerstehen und eine längere Werkzeuglebensdauer zu bieten.

Durch die Auswahl des richtigen Werkzeugs können Hersteller die Bearbeitungseffizienz verbessern und Probleme im Zusammenhang mit Härtung minimieren, was zu besseren Qualitätsprodukten führt.

Welche fortgeschrittenen Techniken können CNC-Hersteller implementieren, um Härten zu bewältigen?

CNC-Hersteller können fortschrittliche Techniken wie präzise Lasermesssysteme integrieren, um den Zustand der bearbeiteten Teile in Echtzeit zu beurteilen. Dies hilft, Härteprobleme schnell zu erkennen und sofortige Korrekturmaßnahmen zu ergreifen.

Darüber hinaus kann die Nutzung prädiktiver Analysen auf Basis historischer Daten dabei helfen, potenzielle Härtevorgänge vorherzusehen, sodass Hersteller möglichen Komplikationen zuvor kommen können.

Wie oft sollten Werkzeuge inspiziert werden, um Härteprobleme zu vermeiden?

Regelmäßige Werkzeuginspektionen sollten Teil Ihrer Fertigungsstrategie sein. Ich empfehle, Ihre Schneidwerkzeuge alle paar Zyklen oder mindestens einmal pro Schicht zu überprüfen, abhängig von Ihrem Produktionsvolumen. Früherkennung von Verschleiß kann unerwartete Ausfälle durch Härte verhindern.

Durch proaktive Erneuerung abgenutzter Werkzeuge können Hersteller die Produktivität, Qualität aufrechterhalten und das Risiko von Komplikationen verringern.