Welchen Präzisionsgrad kann die Aluminium-CNC-Bearbeitung erreichen?

Aluminium-CNC-Bearbeitung kann äußerst enge Toleranzen erreichen, oft bis zu +/- 0,005 mm (0,0002 Zoll) oder sogar feiner für spezielle Anwendungen, abhängig von Maschine, Material und Prozesskontrolle. Unsere Fabrik liefert konsequent Oberflächenfinishs im Sub-Mikron-Bereich und geometrische Genauigkeit für kritische Komponenten.

- Enthüllung Aluminium Präzisionsfähigkeiten der CNC-Bearbeitung.

- Faktoren, die enge Toleranzen und Oberflächenfinish beeinflussen.

- Fortschrittliche Techniken zur Erreichung außergewöhnlicher Genauigkeit.

- Auswirkungen der Materialauswahl auf die Bearbeitungspräzision.

- Qualitätskontrolle und Messtechnik bei hochpräzisen Teilen.

- Kosteneffiziente Strategien für komplexe Aluminiumkomponenten.

- Partnerschaft mit einer erfahrenen Fertigungsstätte für Exzellenz.

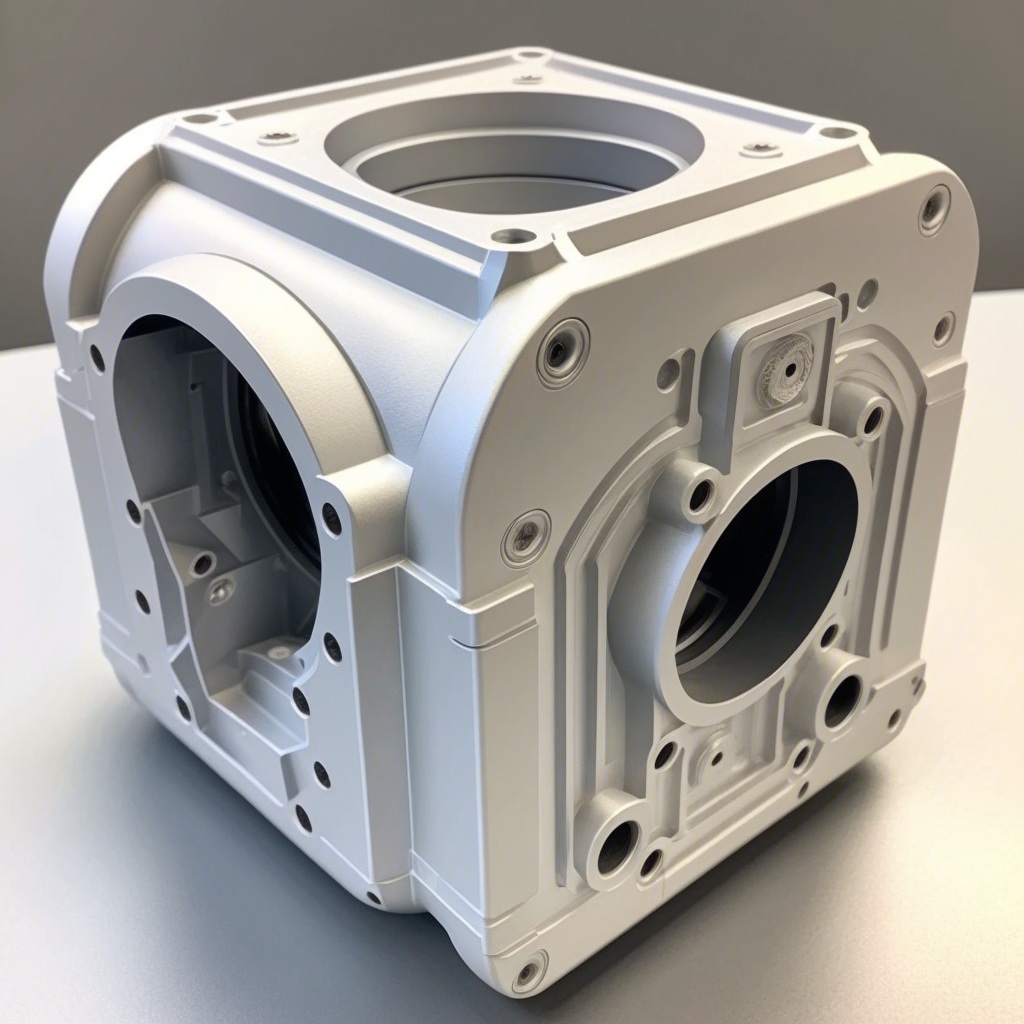

Meisterung der Aluminium-CNC-Bearbeitung: Ein tiefer Einblick in Präzisionsfähigkeiten

Sind Sie Ingenieur, Produktdesigner oder Beschaffungsspezialist und kämpfen mit den anspruchsvollen Anforderungen der modernen Fertigung? Die Herausforderung, exakte Spezifikationen zu erreichen, insbesondere bei leichten, aber langlebigen Materialien wie Aluminium, ist konstant. Toleranzen werden kleiner, Oberflächenfinishs müssen makellos sein, und die Zuverlässigkeit der Komponenten ist unverhandelbar.

Viele erleben die Frustration, dass Prototypen nicht den Konstruktionsabsichten entsprechen oder Produktionsläufe von Inkonsistenzen geplagt sind. Das Streben nach ultra-hoher Präzision in der Aluminium-CNC-Bearbeitung kann sich wie die Navigation durch ein komplexes Labyrinth anfühlen, was Projektzeitpläne und Budgets beeinflusst.

Wir verstehen diesen Druck. Als führende Fertigungsstätte mit umfangreicher technischer Autonomie ist es unsere Mission, die Komplexität zu durchbrechen. Wir bieten fortschrittliche Aluminium-CNC-Bearbeitungslösungen, die nicht nur die strengsten Präzisionsanforderungen erfüllen, sondern oft übertreffen, um sicherzustellen, dass Ihre Komponenten perfekt funktionieren und zuverlässig leisten.

Das Wesen der Präzision

Präzision in der Aluminium-CNC-Bearbeitung ist nicht nur ein Modewort; sie ist der Grundpfeiler für Funktionalität und Leistung in unzähligen Anwendungen. Sie bezieht sich auf den Grad der Genauigkeit, mit dem ein bearbeitetes Teil den vorgegebenen Maßen und geometrischen Toleranzen entspricht. Für Branchen von der Luft- und Raumfahrt bis zu medizinische Geräten ist diese Genauigkeit absolut entscheidend.

Unser Kernvorteil liegt in unserem unerschütterlichen Engagement für hohe Präzision. Wir erreichen konsequent überlegene Maßgenauigkeit, geometrische Genauigkeit und Oberflächenfinish und setzen damit neue Maßstäbe in der Branche.

Definition erreichbarer Toleranzen

Wenn wir von Präzision sprechen, beziehen wir uns oft auf Maßtoleranzen. Das sind die zulässigen Abweichungen in der Größe eines Teils. Für die Standard-Aluminium-CNC-Bearbeitung sind Toleranzen von +/- 0,025 mm (0,001 Zoll) üblich.

Allerdings ermöglichen unsere fortschrittlichen Geräte und technischen Fachkenntnisse bei spezialisierten Anwendungen Toleranzen von bis zu +/- 0,005 mm (0,0002 Zoll) oder sogar feiner. Diese hohe Präzision ist entscheidend für Teile, die exakte Passungen erfordern, wie z.B. passgenaue Komponenten in komplexen Baugruppen.

Geometrische Toleranzen, einschließlich Ebenheit, Konzentricität, Rechtwinkligkeit und wahrer Position, sind ebenso wichtig. Unsere anspruchsvolle Prozesskontrolle stellt sicher, dass diese geometrischen Merkmale strengen Standards entsprechen, um Fehlstellungen und Funktionsausfälle zu vermeiden.

Die Bedeutung der Oberflächenbeschaffenheit

Die Oberflächenqualität eines Bauteils wirkt sich direkt auf seine Leistung und Langlebigkeit aus. Eine raue Oberfläche kann zu erhöhtem Reibungswiderstand, vorzeitigem Verschleiß und sogar Spannungs Konzentrationen führen, die die strukturelle Integrität beeinträchtigen.

Unsere Fabrik legt großen Wert auf eine außergewöhnliche Oberflächenbeschaffenheit und versteht ihre Rolle bei Ermüdungsfestigkeit, Korrosionsschutz und ästhetischer Anziehungskraft. Wir erreichen regelmäßig Ra-Werte (Rauhigkeitsdurchschnitt) unter 0,8 µm, und für spezielle Anforderungen können wir Oberflächen bis zu Ra 0,2 µm oder besser liefern, insbesondere für optischen oder fluidische Anwendungen.

Diese überlegene Oberflächenqualität ist ein Beweis für unsere technischen Highlights, einschließlich optimierter Schneidparameter, fortschrittliches Werkzeug und sorgfältige Nachbearbeitungsprozesse.

Faktoren, die die Genauigkeit beeinflussen

Das Erreichen beispielloser Präzision beim CNC-Bearbeiten von Aluminium ist ein vielschichtiges Unterfangen, das durch ein komplexes Zusammenspiel von Materialeigenschaften, Gerätefähigkeiten und operationeller Expertise beeinflusst wird. Jeder Faktor trägt wesentlich zum Endergebnis bei.

Als Fertigungsstätte ermöglicht unser tiefgehendes technisches Verständnis eine sorgfältige Kontrolle dieser Variablen, um sicherzustellen, dass jedes Bauteil den anspruchsvollsten Spezifikationen entspricht.

Materialauswahl und Eigenschaften

Die gewählte spezielle Aluminiumlegierung spielt eine entscheidende Rolle bei der Bearbeitungsgenauigkeit. Legierungen wie 6061, 7075 und 2024 besitzen jeweils unterschiedliche mechanische Eigenschaften, einschließlich Härte, Zugfestigkeit und thermischer Ausdehnungskoeffizienten.

Zum Beispiel kann 7075-Aluminium, das für seine hohe Festigkeit bekannt ist, beim Bearbeiten mit ultra-feinen Merkmalen schwieriger sein als weichere Legierungen. Seine Spanbildungsmerkmale erfordern spezielle Schnittstrategien, um Grate zu vermeiden und saubere Schnitte zu gewährleisten.

Unsere Expertise in der Materialanpassung stellt sicher, dass wir die optimale Legierung für Ihre Anwendung auswählen, wobei sowohl Leistungsanforderungen als auch Bearbeitbarkeit berücksichtigt werden. Diese strategische Auswahl ist Teil unseres vollständigen Prozessservices, der Kunden von der Konstruktion bis zur Materialauswahl begleitet.

- **Auswirkungen der Legierungseigenschaften:**

- Härte: Beeinflusst Werkzeugverschleiß und Schnittkräfte.

- Duktilität: Beeinflusst Spanbildung und Oberflächenfinish.

- Thermische Ausdehnung: Kritisch für die Einhaltung von Toleranzen bei Temperaturschwankungen.

- Mikrostruktur: Kann die Materialentfernung und Gratbildung beeinflussen.

Geräteleistung und Kalibrierung

Das Rückgrat der hochpräzisen Bearbeitung ist unsere Ausstattungskraft. Wir setzen eine umfassende Palette modernster CNC-Maschinen ein, darunter Mehr-Achs-Bearbeitungszentren (3-Achsen, 4-Achsen und 5-Achs), Hochgeschwindigkeits-Spindeln und fortschrittliche EDM-Maschinen.

Unsere 5-Achs-Maschinen ermöglichen beispielsweise die Bearbeitung komplexer Geometrien in einer einzigen Einrichtung, wodurch Umpositionierungsfehler minimiert und die geometrische Genauigkeit maximiert wird. Die Steifigkeit unserer Maschinen, kombiniert mit hochauflösenden Encodern und thermischen Kompensation-Systemen, sorgt für eine konsistente und wiederholbare Präzision.

Regelmäßige, strenge Kalibrierung aller Geräte ist ein entscheidender Bestandteil unserer Qualitätskontrolle. Wir halten strenge Wartungspläne ein und verwenden Präzisionsmetrologie-Werkzeuge, um die Maschinenpräzision zu überprüfen, sodass jeder Schnitt genau nach Programm ausgeführt wird.

**Tabelle: Einfluss des Maschinentyp auf erreichbare Präzision**

| Maschinentyp | Typischer erreichbarer Maßtoleranz (mm) | Typische erreichbare Oberflächenrauheit (Ra µm) | Wesentlicher Präzisionsvorteil |

|---|---|---|---|

| 3-Achsen-CNC-Fräse | +/- 0,025 bis 0,050 | 0,8 bis 3,2 | Gut für Grundformen, kosteneffizient für einfachere Teile. |

| 5-Achsen-CNC-Fräse | +/- 0,005 bis 0,025 | 0,2 bis 0,8 | Komplexe Geometrien, reduzierte Rüstzeiten, überlegene geometrische Genauigkeit. |

| Hochgeschwindigkeits-CNC-Fräse | +/- 0,005 bis 0,020 | 0,1 bis 0,4 | Feine Merkmale, hervorragende Oberflächenfinishs, schnellere Zyklen. |

| Präzisionsschleifen | +/- 0,001 bis 0,005 | 0,05 bis 0,2 | Ultra-hohe Ebenheit, Parallelität und Oberflächenqualität. |

Umweltkontrollen

Die Umweltstabilität innerhalb der Fertigungsstätte wird oft übersehen, beeinflusst jedoch die Präzision maßgeblich. Temperaturschwankungen können thermische Ausdehnung oder Kontraktion sowohl der Maschine als auch des Werkstücks verursachen, was zu Maßabweichungen führt.

Unsere Fertigungsumgebung ist sorgfältig kontrolliert, mit strengen Temperatur- und Feuchtigkeitsregelungen. Diese stabile Umgebung minimiert thermische Verzerrungen, sodass wir die engsten Toleranzen bei längeren Bearbeitungsprozessen einhalten können.

Staub und Vibrationen werden ebenfalls sorgfältig gesteuert. Unser Anlagenlayout umfasst Maßnahmen zur Isolierung von Vibrationen und zur Aufrechterhaltung einer sauberen Atmosphäre, um empfindliches Werkzeug und sensible Messtechnik zu schützen.

Fortschrittliche Fertigungstechniken

Durch den Einsatz modernster Technologie und verfeinerter Prozesse erreichen wir die außergewöhnliche Präzision, die unsere Kunden verlangen. Unsere technischen Experten erweitern kontinuierlich die Grenzen dessen, was CNC-Bearbeitung von Aluminium leisten kann.

Diese fortschrittlichen Techniken, kombiniert mit unserem technischen Wissen, bilden unsere Kernkompetenzen in der Bearbeitung komplexer Strukturen und spezieller Materialien und positionieren uns als führend in diesem Bereich.

Werkzeug- und Schneidstrategien

Die Wahl des Werkzeugs ist entscheidend. Wir verwenden hochwertige, spezialisierte Schneidwerkzeuge, oft mit fortschrittlichen Beschichtungen (z.B. TiAlN, DLC), die Härte verbessern, Reibung reduzieren und die Werkzeuglebensdauer verlängern. Scharfes, gut gewartetes Werkzeug ist entscheidend für saubere Schnitte und hervorragende Oberflächenfinishs.

Unsere Ingenieure entwickeln optimierte Schneidstrategien für jede spezifische Aluminiumlegierung und Bauteilgeometrie. Dazu gehört die Auswahl geeigneter Vorschubgeschwindigkeiten, Spindeldrehzahlen, Schnitttiefen und Kühlmittelanwendungen. Zum Beispiel reduzieren Hochgeschwindigkeitsbearbeitung (HSM) mit leichteren Schnitten und schnelleren Vorschüben die Wärmeentwicklung erheblich und verbessern die Oberflächenqualität.

Wir verwenden fortschrittliche CAM-Software zur Optimierung der Werkzeugwege, um eine effiziente Materialentfernung zu gewährleisten und gleichzeitig Werkzeugverwindung und Vibrationen zu minimieren, was für die Einhaltung enger Toleranzen entscheidend ist.

**Erfolgsgeschichte:**

Für einen Kunden in der Halbleiterindustrie haben wir ein komplexes Aluminiumverteilerstück mit ausgeklügelten internen Kanälen bearbeitet. Durch den Einsatz von Mehrschneider-Endmill aus Hartmetall und einem spezialisierten Hochdruckkühlsystem erzielten wir eine innere Oberflächenrauheit von Ra 0,4 µm, was für den präzisen Gasfluss entscheidend ist, sowie eine Maßgenauigkeit innerhalb von +/- 0,008 mm bei allen kritischen Merkmalen. Dieser Erfolg ist das Ergebnis unserer fokussierten Bearbeitungsexpertise und optimierten Werkzeugstrategie.

Mehr-Achsen-Bearbeitungsexpertise

Unsere umfangreiche Erfahrung mit Mehr-Achsen-Bearbeitung, insbesondere 5-Achsen-CNC, ist ein bedeutender Wettbewerbsvorteil. Diese Fähigkeit ermöglicht die Bearbeitung komplexer Strukturen, die mit herkömmlichen 3-Achsen-Maschinen unmöglich oder äußerst ineffizient wären.

Die 5-Achsen-Bearbeitung ermöglicht es dem Schneidwerkzeug, sich dem Werkstück aus nahezu jedem Winkel zu nähern, wodurch Aufspannungen minimiert und manuelle Neupositionierungen überflüssig werden. Dies reduziert kumulative Fehler und verbessert die geometrische Genauigkeit und Konsistenz komplexer Teile drastisch.

Diese Fähigkeit ist besonders wichtig für Luft- und Raumfahrt- sowie Medizinkomponenten, bei denen organische Formen, Hinterschneidungen und zusammengesetzte Winkel üblich sind. Unsere Designflexibilität erstreckt sich auf die Realisierung dieser komplexen Geometrien mit beispielloser Präzision.

Nachbearbeitungsprozesse

Präzision endet nicht, wenn das Teil die CNC-Maschine verlässt. Nachbearbeitungsprozesse sind ebenso wichtig, um endgültige Spezifikationen zu erreichen und die Leistung zu verbessern. Dazu gehören Entgraten, Gleitschleifen, Polieren und spezielle Oberflächenbehandlungen.

Das Entgraten, das oft manuell oder durch automatisierte Methoden durchgeführt wird, entfernt scharfe Kanten und kleine Grate, die die Montage und Funktion beeinträchtigen können. Das Polieren kann die Oberflächengüte weiter verfeinern, was für optische oder Dichtflächen entscheidend ist.

Anodisieren, Passivieren oder chemische Konversionsbeschichtungen können aufgebracht werden, um die Korrosionsbeständigkeit, Härte oder elektrische Leitfähigkeit zu verbessern, die auf die Bedürfnisse der Anwendung zugeschnitten sind. Unser Full-Process-Service umfasst diese wesentlichen Schritte und gewährleistet eine vollständige und gebrauchsfertige Komponente.

Qualitätskontrolle & Validierung

Die Aufrechterhaltung einer gleichbleibend hohen Präzision erfordert ein robustes und kontinuierliches Qualitätskontrollsystem über die gesamte Fertigungskette hinweg. Unsere Full-Chain-Qualitätskontrolle ist ein integraler Bestandteil unserer Tätigkeit und nicht nur ein abschließender Inspektionsschritt.

Dieses Bekenntnis zur Qualität wird durch unsere umfassenden technischen Verfahren und unser unerschütterliches Engagement für Branchenzertifizierungen untermauert, wodurch unsere Kunden absolutes Vertrauen in jedes von uns produzierte Teil haben.

In-Prozess-Überwachung

Die Qualitätskontrolle beginnt bereits in der Bearbeitungsphase. Wir verwenden fortschrittliche In-Prozess-Überwachungssysteme, darunter Laserwerkzeugmessung, Messtaster und Schallemissionssensoren. Diese Technologien ermöglichen die Echtzeit-Erkennung von Werkzeugverschleiß, Maßabweichungen und potenziellen Bearbeitungsproblemen.

Automatisierte Messsysteme auf unseren CNC-Maschinen können kritische Abmessungen während des Bearbeitungszyklus überprüfen, was sofortige Anpassungen ermöglicht und die Produktion von Teilen außerhalb der Spezifikation verhindert. Dieser proaktive Ansatz verbessert die Effizienz erheblich und reduziert die Ausschussraten.

Unsere qualifizierten Bediener überwachen auch kontinuierlich die Maschinenleistung und die Teilequalität und wenden ihre umfassende Branchenerfahrung an, um Anomalien sofort zu erkennen und zu beheben.

Messtechnik und Inspektion

Nach Abschluss der Bearbeitung wird jedes Teil einer strengen Inspektion mit modernster Messtechnik unterzogen. Unser Inspektionslabor ist mit Koordinaten ausgestattet Messung Messmaschinen (KMGs) mit Submikron-Genauigkeit, optischen Komparatoren, Profilprojektoren und Oberflächenrauheitsmessgeräten.

Die KMGs führen hochgenaue 3D-Messungen durch und überprüfen alle kritischen Abmessungen und geometrischen Toleranzen anhand des ursprünglichen CAD-Modells. Statistische Prozesskontrolle (SPC) wird verwendet, um Messdaten zu analysieren, die Prozessstabilität sicherzustellen und Trends zu identifizieren, die zu Abweichungen führen könnten.

Diese umfassende Inspektion stellt sicher, dass jede Komponente, die unser Werk verlässt, die vorgegebenen Präzisionsanforderungen strikt einhält, unterstützt durch überprüfbare Daten.

Zertifizierungen und Compliance

Unser Werk verfügt über mehrere Branchenzertifizierungen, die unser Engagement für Qualität und Präzision unterstreichen. Zu diesen Qualitätszertifizierungen gehören ISO 9001 für allgemeines Qualitätsmanagement und spezielle Zertifizierungen wie AS9100 für Luft- und Raumfahrtkomponenten, die unsere Einhaltung der strengsten Industriestandards belegen.

Diese Zertifizierungen sind nicht nur Abzeichen; sie repräsentieren eine tief verwurzelte Kultur der Qualität, kontinuierlichen Verbesserung und strengen Prozesskonformität. Sie bieten eine unabhängige Validierung unserer Fähigkeiten und unserer Fähigkeit, konstant hochpräzise Teile zu liefern.

Für Kunden in regulierten Branchen bietet unsere Einhaltung dieser internationalen Standards Sicherheit und vereinfacht ihre Qualifizierungsprozesse erheblich. Unsere technische Autonomie ermöglicht es uns, diese Standards nahtlos in unsere proprietären Prozesse zu integrieren.

**Erfolgsgeschichte:**

Wir haben mit einem globalen Hersteller medizinischer Geräte zusammengearbeitet, um Präzisions-Aluminiumkomponenten für ein neues chirurgisches Instrument herzustellen. Unsere nach AS9100 zertifizierten Prozesse und strengen Qualitätskontrollprotokolle, einschließlich 100% CMM-Prüfung kritischer Merkmale, stellten sicher, dass jede Charge die äußerst engen Toleranzen von +/- 0,005 mm und die Oberflächenrauheit Ra 0,2 µm erfüllte. Dieser sorgfältige Ansatz trug direkt zum erfolgreichen FDA-Genehmigungsverfahren für das Produkt des Kunden bei.

Partnerschaft für Präzisions-Erfolg

Die Wahl des richtigen Fertigungspartners ist ebenso entscheidend wie das Design selbst, wenn Präzision oberste Priorität hat. Als führender Fertigungsstandort mit starker globaler Präsenz bieten wir mehr als nur CNC-Bearbeitungsdienstleistungen; wir bieten einen ganzheitlichen Partnerschaftsansatz, der den Erfolg Ihres Projekts von der Konzeption bis zur Lieferung sicherstellt.

Unser Ruf als professionelles CNC-Bearbeitungswerk mit umfangreicher Branchenerfahrung basiert auf der konsequenten Lieferung hochwertiger, kosteneffizienter Lösungen, die auf komplexe Anforderungen zugeschnitten sind.

Strategische Auswahl eines Fertigungspartners

Bei der Suche nach einem Partner für hochpräzise Aluminium-CNC-Bearbeitung sollten mehrere entscheidende Faktoren berücksichtigt werden. Über das Angebot des niedrigsten Preises hinaus sollten Sie die technischen Fähigkeiten, Qualitätssicherungssysteme und das Engagement für Kundenservice eines Werks bewerten.

Suchen Sie nach einem Partner, der robuste Maschinenkapazitäten, nachweisliche Expertise in fortschrittlichen Bearbeitungstechniken und umfassende Qualitätszertifizierungen demonstriert. Ein Werk mit umfangreicher Branchenerfahrung und einer Erfolgsbilanz bei komplexen Projekten ist unschätzbar.

Unser Werk bietet eine einzigartige Kombination all dieser Eigenschaften und positioniert uns als bevorzugte Wahl für anspruchsvolle Projekte. Unsere Verarbeitungsexpertise im Aluminium ist besonders tief, was optimale Ergebnisse für Ihre spezifischen Anwendungen gewährleistet.

Unser umfassendes Serviceangebot

Wir sind stolz darauf, einen vollständigen Prozessservice anzubieten, der jede Phase Ihres Projekts abdeckt. Dies beginnt mit fachkundiger Design-for-Manufacturability (DFM)-Beratung, bei der unsere Ingenieure mit Ihnen zusammenarbeiten, um Designs für Präzision und Kosteneffizienz zu optimieren.

Unsere Dienstleistungen erstrecken sich über Materialbeschaffung, fortschrittliche CNC-Bearbeitung, Präzisionsnachbearbeitung, Montage und strenge Endkontrolle. Wir verwalten auch die Logistik und bieten schnelle Lieferlösungen für Kunden weltweit, einschließlich internationaler Bestellungen.

Diese End-to-End-Fähigkeit vereinfacht Ihre Lieferkette, reduziert Koordinationsaufwand und sorgt für eine nahtlose Umsetzung – alles aus einer Hand. Unsere vollständige Qualitätskontrolle gewährleistet durchgehend exzellente Ergebnisse in jedem Schritt.

- **Unsere Servicevorteile:**

- Experten-DFM-Beratung.

- Optimierte Materialbeschaffung.

- Fortschrittliche Mehrachsenbearbeitung.

- Umfassende Nachbearbeitung (Finish, Beschichtungen).

- Präzise Montage und Prüfung.

- Globale Logistik und schnelle Lieferung.

- Engagierter Kundendienst.

Engagement für Innovation und Forschung & Entwicklung

Unser Status als technologieführender Hersteller wird durch ein kontinuierliches Engagement für Innovation, Forschung und Entwicklung aufrechterhalten. Wir investieren erheblich in die Erforschung neuer Fertigungstechnologien, Werkzeugfortschritte und Prozessoptimierungen.

Dazu gehört die Entwicklung eigener Techniken zur Verbesserung der Oberflächenqualität, zur Steigerung der Materialausnutzung und zur Verringerung der Zykluszeiten für komplexe Aluminiumkomponenten. Unsere technische Autonomie ermöglicht es uns, diese Innovationen schnell anzupassen und in unsere Produktionslinien zu integrieren.

Dieser zukunftsorientierte Ansatz stellt sicher, dass unsere Kunden stets von den neuesten Fortschritten profitieren und an der Spitze ihrer jeweiligen Branchen bleiben. Unsere spezifischen Patenttechnologien lösen häufig gängige Branchenherausforderungen und bieten einen einzigartigen Wettbewerbsvorteil.

Maßgeschneiderte Lösungen und skalierbare Produktion

Wir verstehen, dass jedes Projekt einzigartig ist, mit unterschiedlichen Anforderungen an Präzision, Volumen und Budget. Ob Sie eine kleine Serie hochspezialisierter Prototypen oder große Produktionsläufe benötigen, unsere skalierbare Kapazität stellt sicher, dass wir Ihre Bedürfnisse effizient erfüllen können.

Unser flexibles Fertigungssystem ermöglicht es uns, uns schnell an wechselnde Anforderungen anzupassen und sowohl hochpräzise, kleine Stückzahlen als auch größere Mengen zu liefern, ohne Kompromisse bei Qualität oder Lieferzeiten einzugehen. Unsere Preisgestaltung ist transparent, darauf ausgelegt, maximalen Wert ohne versteckte Kosten zu bieten, was uns zu einer kosteneffizienten Wahl für sowohl kleine als auch große Aufträge macht.

Wir bedienen eine weltweite Kundschaft, die im Umgang mit internationalen Bestellungen versiert ist und nahtlosen Support unabhängig vom geografischen Standort bietet. Unsere Exportfähigkeiten sind robust und gewährleisten eine termingerechte und konforme Lieferung an jedes Ziel.

Fazit

Das Streben nach Präzision im Aluminium-CNC-Bearbeitung ist eine Reise, die Fachwissen, fortschrittliche Technologie und ein unerschütterliches Engagement für Qualität erfordert. Wie wir festgestellt haben, ist das Erreichen äußerst enger Toleranzen und überlegener Oberflächenfinishs ein komplexes Zusammenspiel von Werkstoffwissenschaft, modernster Ausrüstung, Umweltkontrolle und sorgfältigem Prozessmanagement. Unsere Fabrik steht an der Spitze dieses Bestrebens, nutzt unsere Kernvorteile, technische Highlights und die vollständige Qualitätskontrolle entlang der gesamten Kette, um Lösungen zu liefern, die die Erwartungen stets übertreffen.

Wir haben gezeigt, wie unsere hochmoderne Ausrüstung, fortschrittliche Fertigungstechniken und umfassende Qualitätskontrollsysteme, unterstützt durch Branchenzertifizierungen, sicherstellen, dass jede Aluminiumkomponente, die wir produzieren, den höchsten Anforderungen entspricht. Unser Engagement für Innovation und den vollständigen Prozessservice macht uns mehr als nur einen Lieferanten; wir sind ein strategischer Partner, der sich der Umsetzung Ihrer anspruchsvollsten Designs mit unvergleichlicher Genauigkeit und Zuverlässigkeit widmet.

Wenn Sie nach einer vertrauenswürdigen Fabrik suchen, die das volle Präzisionspotenzial der Aluminium-CNC-Bearbeitung für Ihr nächstes kritisches Projekt freischalten kann, suchen Sie nicht weiter. Kontaktieren Sie noch heute unser Expertenteam, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere fortschrittlichen Lösungen Ihre Produkte auf ein neues Niveau heben können. Lassen Sie uns Ihnen helfen, Fertigungsexzellenz zu erreichen und Ihre Innovationen mit Zuversicht auf den Markt zu bringen.

Abschnitt mit verwandten Fragen

Was sind häufige Herausforderungen beim hochpräzisen CNC-Bearbeiten von Aluminium?

Hochpräzise Aluminium-CNC-Bearbeitung stellt mehrere Herausforderungen dar, vor allem die thermische Ausdehnung des Werkstücks und der Maschine, die bei unzureichender Kontrolle zu Maßabweichungen führen kann. Eine weitere bedeutende Herausforderung ist die Erzielung ultrafeiner Oberflächenfinishs, ohne Mikrograte oder Werkzeugspuren zu hinterlassen, was spezielles Werkzeug und optimierte Schneidstrategien erfordert. Das Späneauswerfen, insbesondere bei tiefen Taschen oder komplexen Geometrien, kann ebenfalls schwierig sein und zu Werkzeugbrüchen oder Oberflächenschäden führen. Zudem ist die Auswahl der richtigen Aluminiumlegierung und ihrer spezifischen Bearbeitbarkeit entscheidend; einige Legierungen neigen zu Verklebungen oder übermäßigem Verschleiß, was präzise Parameteranpassungen und fortschrittliche Kühlsysteme erfordert. Unser Werk adressiert diese Herausforderungen durch den Einsatz temperaturkontrollierter Umgebungen, fortschrittliche CAD/CAM-Software zur Werkzeugwegoptimierung, Hochdruckkühlsysteme und eine strenge Überwachung im Fertigungsprozess, um Konsistenz und Qualität sicherzustellen.

Wie beeinflussen Materialeigenschaften die Präzision beim CNC-Bearbeiten von Aluminium?

Materialeigenschaften beeinflussen die erreichbare Präzision beim CNC-Bearbeiten von Aluminium maßgeblich. Härte und Zugfestigkeit beeinflussen den Werkzeugverschleiß und die Schnittkräfte; weichere Legierungen können zu aufgebauten Schneiden führen, während härtere Legierungen die Werkzeugabweichung erhöhen und langsamere Vorschübe erfordern können. Die Wärmeleitfähigkeit und der Wärmeausdehnungskoeffizient des Legierungs bestimmen, wie stark das Material während der Bearbeitung aufgrund der Hitzeentwicklung expandiert oder kontrahiert, was sich direkt auf die Maßgenauigkeit auswirkt. Zum Beispiel bedeutet die relativ hohe Wärmeausdehnung von Aluminium, dass die Temperaturkontrolle entscheidend ist. Duktilität beeinflusst die Spanbildung und die Oberflächenqualität; hoch duktilen Legierungen können faserige Späne erzeugen, die schwer zu entfernen sind und die Oberfläche beeinträchtigen können. Das Verständnis dieser Eigenschaften ermöglicht es unseren Ingenieuren, optimale Schneidwerkzeuge, Geschwindigkeiten, Vorschübe und Kühlmethoden auszuwählen, um negative Effekte auszugleichen und die gewünschte Präzision zu erreichen.

Welche Qualitätssiegel sollte ich bei einem Aluminium-CNC-Bearbeitungspartner suchen?

Bei der Auswahl eines Aluminium-CNC-Bearbeitungspartners für hochpräzise Projekte signalisieren mehrere Qualitätszertifizierungen ein Engagement für Exzellenz und zuverlässige Prozesse. ISO 9001 ist eine grundlegende Zertifizierung, die ein robustes allgemeines Qualitätsmanagementsystem anzeigt. Für Branchen mit strengen Anforderungen, wie Luft- und Raumfahrt, Medizin oder Verteidigung, sind AS9100 (Luft- und Raumfahrt) oder ISO 13485 (Medizinprodukte) entscheidend, da sie die Einhaltung außergewöhnlich hoher Standards für Risikomanagement, Rückverfolgbarkeit und Dokumentation belegen. Diese Zertifizierungen versichern, dass die Fertigungsstätte strenge Protokolle für Prozesskontrolle, Inspektion und kontinuierliche Verbesserung einhält. Unsere Fabrik besitzt stolz mehrere Branchenzertifizierungen, darunter ISO 9001 und AS9100, was unseren Kunden das höchste Vertrauen in unsere Fähigkeit gibt, konstant Präzisionskomponenten zu liefern, die ihren spezifischen regulatorischen und Leistungsanforderungen entsprechen.