Meisterung von 8 QC-Techniken für Fahrrad-CNC-Teile

Das Streben nach Exzellenz bei Fahrradkomponenten erfordert mehr als nur fortschrittliches Design; es erfordert unerschütterliche Präzision in der Fertigung. Selbst die geringste Abweichung in einem CNC-gefertigten Teil kann Leistung, Sicherheit und Markenruf beeinträchtigen.

Der Unterschied zwischen einem mittelmäßigen und einem außergewöhnlichen Fahrrad liegt oft in der rigorosen Anwendung der Qualitätskontrolle vom ersten Design bis zur Endproduktion. Verborgene Mängel, wenn sie nicht überprüft werden, können zu kostspieligen Rückrufen und unzufriedenen Kunden führen.

Dieser Artikel befasst sich mit acht kritischen Qualitätssicherungstechniken, die sicherstellen, dass jedes Fahrradteil den höchsten Standards entspricht. Wir werden untersuchen, wie sorgfältige Prozesskontrolle und fortschrittliche Inspektionsmethoden Präzision bei Ihren CNC-Bearbeitung Fahrradkomponenten gewährleisten.

Durch strikte Einhaltung dieser bewährten Methoden können Hersteller eine unvergleichliche Qualität erreichen und Rohstoffe in präzise Fahrradteile verwandeln, die unter extremen Bedingungen einwandfrei funktionieren.

Sicherung höchster Fahrradteilqualität

Die versteckten Kosten schlechter Fahrradteile

Mangelhafte Fahrradteile im CNC-Qualitätskontrollprozess führen direkt zu erheblichen finanziellen und rufschädigenden Belastungen. Hersteller sehen sich erhöhten Garantieansprüchen und Störungen in der Montagelinie gegenüber.

Diese Probleme entstehen durch Inkonsistenzen in der Maßgenauigkeit, Oberflächenbeschaffenheit oder Materialintegrität, was zu vorzeitigem Ausfall der Komponenten führt. Solche Ausfälle gefährden die Sicherheit des Fahrers und untergraben das Markenvertrauen.

Die langfristigen Auswirkungen umfassen den Verlust von Marktanteilen und erhöhte Kosten im Zusammenhang mit Nacharbeit, Ausschuss und logistischen Herausforderungen. Die Erreichung einer präzisen Fertigung von Fahrradteilen ist daher von größter Bedeutung.

Präzision in der CNC-Bearbeitung erreichen

Die Erreichung konstanter Präzision bei der CNC-Bearbeitung von Fahrradkomponenten erfordert einen proaktiven, systematischen Ansatz zur Qualitätssicherung. Dies beginnt lange vor dem ersten Schnitt.

Es beinhaltet ein tiefgehendes Verständnis von Werkstoffwissenschaften, Maschinenfähigkeiten und den spezifischen funktionalen Anforderungen jeder Komponente. Toleranzen müssen sorgfältig definiert und eingehalten werden.

Diese disziplinierte Methodik stellt sicher, dass jede Charge von Teilen genau den Konstruktionsspezifikationen entspricht. Unser Fokus liegt auf Fehlervermeidung, nicht nur auf Fehlererkennung.

Prozesskontrolle

Definition von CNC-Bearbeitungsstandards

Effektive Qualitätssicherung bei Fahrradteilen im CNC-Bereich beginnt mit der Etablierung robuster Bearbeitungsstandards für jeden Vorgang. Diese Standards umfassen Werkzeug, Vorschub, Drehzahl und Kühlstrategien.

Jeder Parameter wird optimiert, um die gewünschte Materialabtragsrate zu erreichen, ohne die Oberflächenintegrität oder die Maßhaltigkeit zu beeinträchtigen. Dies ist entscheidend für die präzise Herstellung von Fahrradteilen.

Die Dokumentation dieser Standards gewährleistet Wiederholbarkeit und bietet eine Basis für kontinuierliche Verbesserungen. Sie bildet das Rückgrat einer konsistenten CNC-Bearbeitung von Fahrradkomponenten.

Materialzertifizierung und Rückverfolgbarkeit

Die Sicherstellung der Integrität von Rohmaterialien ist eine grundlegende Qualitätskontrolltechnik. Alle eingehenden Materialien müssen von umfassenden Zertifizierungen begleitet sein.

Diese Zertifizierungen bestätigen die Einhaltung spezifischer chemischer Zusammensetzungen und mechanischer Eigenschaften, die für die Leistung von CNC-gefertigten Fahrradkomponenten entscheidend sind.

Wir implementieren ein robustes Rückverfolgbarkeitssystem, das es uns ermöglicht, jedes Fahrradteil bis zu seiner ursprünglichen Materialcharge zurückzuverfolgen. Dies garantiert Verantwortlichkeit und vereinfacht die Ursachenanalyse.

Werkzeugmanagement und Kalibrierung

Der Zustand der Schneidwerkzeuge hat einen tiefgreifenden Einfluss auf die Qualität der bearbeiteten Fahrradteile. Abgenutzte oder falsch kalibrierte Werkzeuge führen zu Maßfehlern und schlechten Oberflächen.

Unser Vorgehen umfasst die regelmäßige Werkzeugprüfung, das präzise Nachschleifen und den systematischen Austausch auf der Grundlage vorgegebener Lebensdauer-Metriken. Dies erhält eine optimale Schneidleistung.

Die Kalibrierung aller Messinstrumente, einschließlich Mikrometer, Messschieber und Koordinatenmessgeräte, wird nach einem strengen Zeitplan von zertifiziertem Personal durchgeführt. Dies gewährleistet die Genauigkeit aller Inspektionsdaten.

Vorrichtungsdesign und Setup-Verifizierung

Das Design und die Stabilität von Werkstückspannvorrichtungen sind entscheidend, um Verformungen des Teils zu verhindern und eine wiederholgenaue Positionierung während der Bearbeitung zu gewährleisten. Eine schlechte Vorrichtungstechnik führt zu Fehlern.

Unsere Vorrichtungen sind auf Steifigkeit und Präzision ausgelegt, wodurch Vibrationen minimiert und das Werkstück sicher positioniert wird. Jedes Setup wird vor Produktionsbeginn einem strengen Verifizierungsprozess unterzogen.

Diese Verifizierung umfasst das Antasten wichtiger Bezugspunkte, um die korrekte Ausrichtung zu bestätigen und sicherzustellen, dass das Teil ohne induzierte Spannung gehalten wird. Es ist ein wichtiger Schritt in den Qualitätskontrolltechniken für die Bearbeitung.

Praktische QS-Schritte

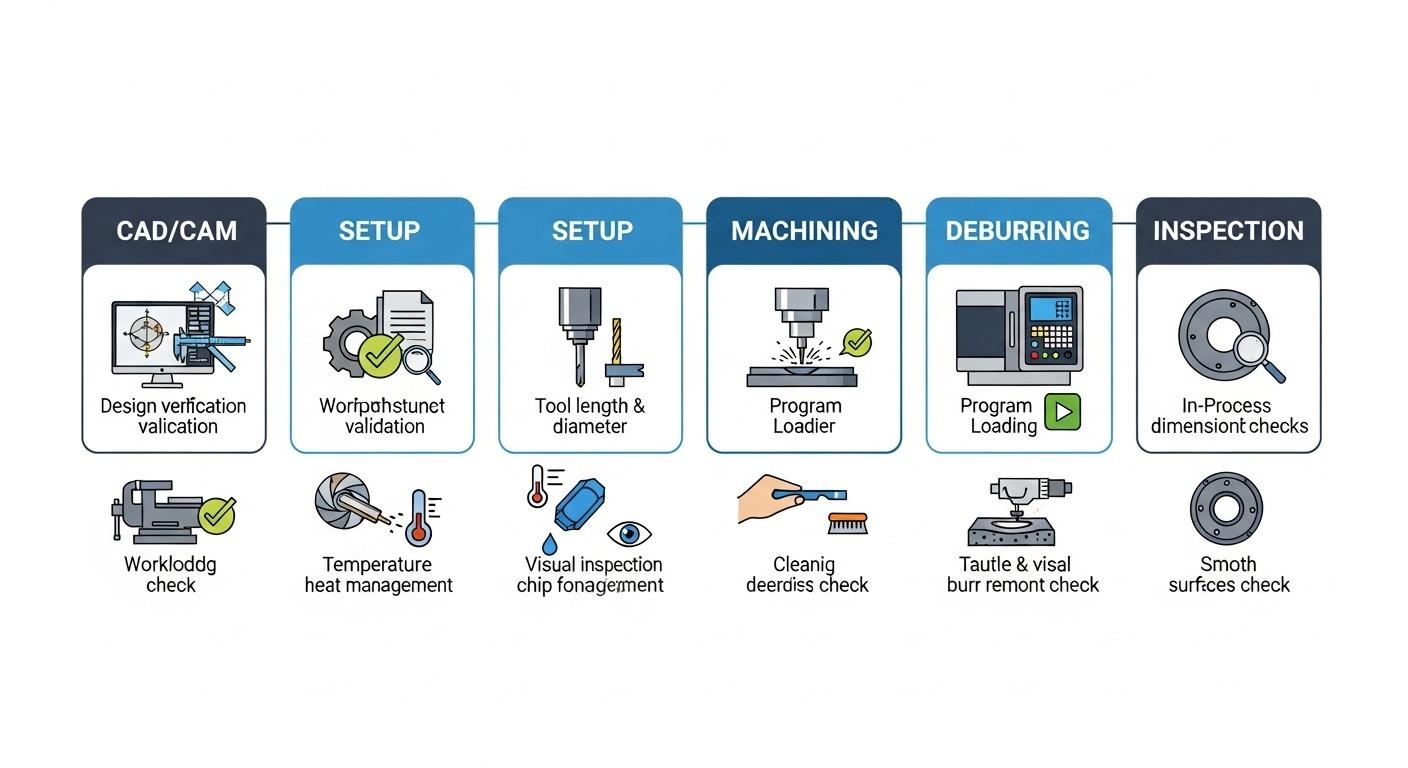

Setup- und In-Prozess-Kontrollen

Die Implementierung umfassender Setup- und In-Prozess-Kontrollen ist von größter Bedeutung für die proaktive CNC-Qualitätskontrolle von Fahrradteilen. Dies minimiert das Risiko der Herstellung von nicht konformen Teilen.

Vor jedem Produktionslauf wird der Erstmusterteil gründlich anhand aller Spezifikationen geprüft. Diese „Erstmusterprüfung“ (FAI) bestätigt die Genauigkeit des Maschinenprogramms und die Integrität des Setups.

Während des Produktionszyklus führen die Bediener regelmäßige In-Prozess-Inspektionen mit kalibrierten Messgeräten und Mess- Geräten durch. Dies ermöglicht die sofortige Korrektur jeglicher Abweichungen.

Dimensionsprüfung und geometrische Toleranzen

Die präzise Dimensionsprüfung ist grundlegend für die präzise Herstellung von Fahrradteilen. Dies beinhaltet die Verwendung fortschrittlicher Messtechnik.

Diese Werkzeuge überprüfen, ob alle kritischen Abmessungen, Merkmale und geometrischen Toleranzen (GD&T) innerhalb des vorgegebenen Bereichs liegen. Exakte Standards sind für die CNC-Bearbeitung von Fahrradkomponenten unverhandelbar.

Wir konzentrieren uns speziell auf kritische Merkmale wie Bohrungs-Konzentricität, Ebenheit, Rechtwinkligkeit und Profiltoleranzen, die direkt die Passform und Funktion der Komponenten beeinflussen.

| Abmessungstyp | Messwerkzeug | Typische Toleranz (mm) |

|---|---|---|

| Lineare Abmessungen | Schieblehren, Mikrometer | ±0,01 – ±0,05 |

| Bohrungsdurchmesser | Stiftlehren, Bohrlehren | ±0,005 – ±0,02 |

| Ebenheit/Rechtwinkligkeit | CMM, Messuhr | 0.005 – 0.03 |

Messung der Oberflächenrauheit

Die Oberflächenbeschaffenheit von Fahrradteilen beeinflusst erheblich deren Ermüdungslebensdauer, Korrosionsbeständigkeit und ästhetischen Eindruck. Schlechte Oberflächen können zu Spannungs Konzentrationen führen.

Die Messung der Oberflächenrauheit erfordert spezielle Profilometer, die Parameter wie Ra (arithmetisches Mittenrauwert) und Rz (maximale Höhenunterschiede) quantifizieren. Diese Werte sind entscheidend.

Unsere Standards legen präzise Anforderungen an die Oberflächenbeschaffenheit fest, abhängig von der Funktion des Teils. Eine glatte, gleichmäßige Oberfläche trägt zur Gesamtleistung und Haltbarkeit der CNC-gefertigten Fahrradkomponenten bei.

Visuelle Inspektion auf kosmetische und funktionale Mängel

Trotz fortschrittlicher Messtechnik bleibt die visuelle Inspektion ein wesentlicher Bestandteil der Qualitätskontrolltechniken in der Fertigung. Erfahrene Prüfer untersuchen die Teile sorgfältig.

Sie erkennen kosmetische Fehler wie Kratzer, Grate oder Verfärbungen sowie funktionale Mängel wie unvollständige Merkmale oder Materialeinschlüsse. Diese Kontrollen sichern die ästhetische Qualität.

Vergrößerungswerkzeuge und kontrollierte Beleuchtung werden häufig eingesetzt, um winzige Unvollkommenheiten sichtbar zu machen, die die Leistung oder die Wahrnehmung der Marke beeinträchtigen könnten. Besonders bei sichtbaren Fahrradteilen.

Fortgeschrittene Strategien

Behebung häufiger Bearbeitungsfehler

Proaktive Identifikation und Behebung häufiger Bearbeitungsfehler sind entscheidend für die kontinuierliche Verbesserung der CNC-Qualitätskontrolle bei Fahrradteilen. Jeder Fehler erfordert eine spezifische Lösung.

Fehler wie Chatter-Spuren, Werkzeugspuren und Grate werden systematisch durch Optimierung der Schnittparameter, Werkzeuggeometrie und Entgratungstechniken behoben. Wir verwenden fortschrittliche Entgratungsverfahren.

Durch das Protokollieren und Analysieren von Fehlerdaten können wir wiederkehrende Probleme erkennen und gezielte Korrekturmaßnahmen ergreifen. Dieser systematische Ansatz verbessert die Herstellung von Fahrradteilen mit Präzisionsmaschinen.

| Häufiger Fehler | Ursächliche Hauptursache | Lösungsstrategie |

|---|---|---|

| Chatter-Spuren | Maschinensteifigkeit, Werkzeugablenkung | Vorschub- und Drehzahloptimierung, Verbesserung der Spanntechnik |

| Grate | Werkzeugverschleiß, Schneidkanten-Geometrie | Werkzeugwartung, sekundäres Entgraten |

| Maßliche Abweichung | Thermische Ausdehnung, Werkzeugverschleiß | Temperaturkontrolle, In-Prozess-Kompensation |

Statistische Prozesskontrolle (SPC)

Die Implementierung der Statistischen Prozesskontrolle (SPC) ermöglicht die Echtzeitüberwachung von Fertigungsprozessen, die Erkennung von Trends und die Vorhersage potenzieller Abweichungen, bevor sie zu Fehlern führen.

SPC nutzt Kontrollkarten, um wichtige Qualitätsmerkmale zu überwachen, und ermöglicht proaktive Anpassungen zur Aufrechterhaltung der Prozessstabilität. Dies ist eine äußerst effektive Technik der Qualitätskontrolle in der Fertigung.

Durch die Analyse von Prozessdaten gewinnen wir tiefgehende Einblicke in die Variabilität und Leistungsfähigkeit unserer CNC-gefertigten Fahrradkomponentenproduktion. Dies gewährleistet eine konsistente, hochvolumige Präzision.

Zukunft der Fahrradkomponenten-QC

Die Zukunft der CNC-Qualitätskontrolle für Fahrradteile liegt in der Integration fortschrittlicher Automatisierung, künstlicher Intelligenz und ausgeklügelter Sensortechnologien. Diese Innovationen werden die Präzision weiter verfeinern.

Inline-Inspektionssysteme mit maschinellem Sehen können Inspektionsraten von 100% bei Produktionsgeschwindigkeiten bieten und mikroskopische Fehler erkennen, die menschliche Augen möglicherweise übersehen. Dies erhöht die Gesamzuverlässigkeit.

Predictive Wartung, angetrieben von KI, wird die Maschinenleistung und die Werkzeuglebensdauer optimieren. Diese Fortschritte versprechen einen noch höheren Standard für die Präzisionsherstellung von Fahrradteilen.

Integrierte Qualitätsmanagementsysteme

Ein integriertes Qualitätsmanagementsystem (QMS) stellt sicher, dass alle Aspekte der Produktion, von der Konstruktion bis zur Lieferung, konsequent auf die Qualitätsziele ausgerichtet sind. Es bietet einen ganzheitlichen Rahmen.

Unser QMS integriert ISO 9001-Prinzipien und bietet einen strukturierten Ansatz für Dokumentation, Prozesskontrolle und kontinuierliche Verbesserung. Es steuert alle CNC-Bearbeitungskomponenten für Fahrräder.

Dieses System garantiert, dass jeder Schritt unseres Herstellungsprozesses zur Gesamtqualität und Zuverlässigkeit der von uns produzierten Fahrradteile beiträgt.

Ihr Qualitätsvorteil

Wichtige Erkenntnisse für Fahrradteile

Die Erreichung einer überlegenen CNC-Qualitätskontrolle für Fahrradteile erfordert einen vielschichtigen Ansatz. Es kombiniert sorgfältige Planung, strenge Prozessdisziplin und fortschrittliche Inspektionsmethoden.

Diese acht Techniken, von Materialzertifizierung bis SPC, bilden einen umfassenden Rahmen. Sie stellen sicher, dass jede hergestellte Komponente den höchsten Leistungs- und Sicherheitsstandards entspricht.

Durch die Priorisierung dieser Strategien können Hersteller konsequent präzise Fahrradteile fertigen, Vertrauen gewinnen und das Fahrerlebnis verbessern.

Partner für CNC-Exzellenz

Die Wahl eines Herstellungspartners mit tiefgreifender technischer Expertise und Engagement für diese Qualitätssicherungstechniken ist entscheidend. Es beeinflusst direkt den Erfolg Ihres Produkts.

Unsere Fabrik, ly-machining, mit Sitz in Shenzhen, China, wendet diese strengen Methoden täglich an. Wir sind bestrebt, kompromisslose Qualität bei der CNC-Bearbeitung von Fahrradkomponenten zu liefern.

Wir stellen sicher, dass Ihre Fahrradteile nicht nur hergestellt, sondern für Höchstleistung und Langlebigkeit entwickelt werden. Partnern Sie mit uns für zuverlässige und überlegene Qualität.

Fallstudie: Leistungssteigerung für „Velocitas Cycles“

Velocitas Cycles, eine Premium-Rennradmarke, hatte wiederkehrende Probleme mit ihren Schaltwerkskäfigen. Inkonsistente Toleranzen eines vorherigen Lieferanten führten zu Schaltproblemen und vorzeitigem Verschleiß. Ihr Hauptproblem war eine hohe Rücklaufquote aufgrund von Komponentenversagen.

Unsere Lösung bestand in einer vollständigen Überprüfung ihres Schaltwerkskäfig-Designs, gefolgt von der Anwendung unserer 8 kritischen Qualitätssicherungstechniken. Wir implementierten strengere Materialzertifizierungen für ihr ausgewähltes luftfahrtspezifisches Aluminium und verfeinerten unsere CNC-Bearbeitungsparameter. Dies gewährleistete engere Toleranzen und eine bessere Oberflächenqualität.

Das Ergebnis war eine dramatische Reduktion um 95% bei gemeldeten Schaltproblemen und Komponentenversagen für Velocitas Cycles. Unsere präzise Fahrradteilfertigung hat nicht nur ihre Qualitätsprobleme beseitigt, sondern auch die Gesamtleistung und Zuverlässigkeit ihrer hochwertigen Fahrräder erheblich verbessert.

Erhalten Sie ein kostenloses Angebot oder eine technische Beratung, um die Qualität Ihrer Fahrradkomponenten zu steigern.

Was definiert hochwertige Fahrradteile?

Hochwertige Fahrradteile zeichnen sich durch ihre präzise Maßgenauigkeit, überlegene Materialintegrität und makelloses Oberflächenfinish aus. Diese Eigenschaften gewährleisten optimale Leistung, Langlebigkeit und Sicherheit für den Fahrer.

Die konsequente Einhaltung strenger Spezifikationen, einschließlich enger Toleranzen und spezifischer mechanischer Eigenschaften, ist von größter Bedeutung. Solche Teile widerstehen intensiver Nutzung und tragen zur Gesamzuverlässigkeit eines Fahrrads bei.

Wie stellt ly-machining Präzision sicher?

CNC-Bearbeitung gewährleistet Präzision durch ein mehrschichtiges Qualitätssicherungssystem. Dazu gehören strenge Materialzertifizierungen, fortschrittliches Werkzeugmanagement und systematische Überprüfung der Vorrichtungseinstellungen.

Wir verwenden Erststückprüfungen, Zwischenmessungen und hochentwickelte Messtechnik wie CMMs. Statistische Prozesskontrolle (SPC) sorgt zudem für Prozessstabilität und Konsistenz bei unseren CNC-gefertigten Fahrradkomponenten.

Warum sind QC-Techniken für Fahrradkomponenten entscheidend?

Qualitätskontrolltechniken sind für Fahrradkomponenten unerlässlich, da selbst kleine Herstellungsfehler zu erheblichen Sicherheitsrisiken und Leistungseinbußen führen können. Die Sicherheit des Fahrers hängt direkt von der Zuverlässigkeit der Komponenten ab.

Diese Techniken verhindern Fehler, stellen sicher, dass Teile extremen Kräften standhalten, über die Zeit die richtige Funktion bewahren und ein nahtloses Fahrerlebnis bieten. Sie schützen den Ruf der Marke und reduzieren kostspielige Rückrufaktionen.