Überwinden Sie schnell Fehler bei der Messing-CNC-Bearbeitung durch Optimierung der Materialauswahl, Werkzeuge, Schnittparameter und die Implementierung robuster Qualitätskontrollen für überlegene Teilepräzision und Zuverlässigkeit.

Stören häufige Fehler bei der Messing-CNC-Bearbeitung Ihre Projektzeitpläne und Rentabilität? Unerwünschte Grate, inkonsistente Maße und schlechte Oberflächenfinishs können zu kostspieligen Nacharbeiten und erheblichen Verzögerungen führen.

Diese Herausforderungen können selbst die sorgfältigsten konstruierten Komponenten untergraben und vielversprechende Projekte in frustrierende Rückschläge verwandeln.

Entdecken Sie, wie unsere bewährten Strategien und Experteneinsichten bei ly-machining diese Hindernisse beseitigen können, um unvergleichliche Präzision und Qualität in jedem Messing Bauteil, das wir herstellen, zu garantieren.

Häufige Fehler bei der Messing-CNC-Bearbeitung

Das Verständnis der spezifischen Natur von Messing CNC-Bearbeitung Fehlern ist der erste Schritt zu ihrer effektiven Verhinderung. Nach unserer Erfahrung resultieren viele Probleme aus den einzigartigen metallurgischen Eigenschaften von Messing.

Das Erkennen dieser häufigen Probleme und ihrer Ursachen ermöglicht es uns, gezielte Lösungen umzusetzen und eine gleichbleibende Qualität sicherzustellen. Dieser Abschnitt beschreibt die häufigsten Herausforderungen bei der Messingbearbeitung.

Oberflächenfinish-Fehler & Ursachen

Schlechtes Oberflächenfinish bei Messingkomponenten kann sich in Rauheit, Pitting oder Verfärbung zeigen und sowohl die Ästhetik als auch die funktionale Leistung beeinträchtigen. Dies ist ein häufiges Problem bei Präzisionsanwendungen.

Solche Fehler entstehen oft durch falsche Schnittparameter, abgenutzte Werkzeuge oder unzureichende Späneabfuhr, was zu Materialverschmierungen oder Nachschnitt führt. Materialeinschlüsse können ebenfalls zu einer verschlechterten Oberfläche beitragen.

| Fehler | Aussehen | Ursache |

|---|---|---|

| Rauheit | Stumpfe, ungleichmäßige, strukturierte Oberfläche | Falsche Vorschub-/Geschwindigkeit, abgenutzte Werkzeuge, schlechte Späneführung |

| Pitting | Kleine, kraterartige Vertiefungen | Materialeinschlüsse, Späne recutting, schlechte Kühlung |

| Verfärbung | Verdunkelung oder inkonsistente Farbe | Hohe Schnitttemperaturen, falscher Kühlmittelgebrauch |

| Verschmieren | Glänzendes, verschmiertes Erscheinungsbild | Niedrige Schnittgeschwindigkeit, zu kleiner positiver Spanwinkel |

Maßhaltigkeitsprobleme

Maßhaltigkeitsfehler, wie das Nicht-Einhalten enger Toleranzen oder inkonsistente Messungen, sind kritische Fehler bei der Präzisionsbearbeitung von Messing. Diese können zu Montagefehlern führen.

Hauptursachen sind thermische Ausdehnung des Messingteils während der Bearbeitung, unzureichige Maschinensteifigkeit, die zu Werkzeugverwindung führt, oder abgenutzte Maschinenteile. Unsachgemäßes Spannen kann ebenfalls beitragen.

| Faktor | Auswirkung auf die Genauigkeit | Hinweis zur Minderung |

|---|---|---|

| Thermische Ausdehnung | Teilemaße ändern sich mit der Temperatur | Geregeltes Kühlmittel, stabile Umgebung |

| Maschinensteifigkeit | Vibrationen, Werkzeugverwindung | Robuste Maschine, richtige Spannvorrichtungen |

| Werkzeugverschleiß | Änderung des effektiven Schnittdurchmessers | Regelmäßige Werkzeuginspektion, optimale Beschichtungen |

| Spannkraft | Teildeformation, Bewegung während des Schnitts | Gleichmäßiger Spannvorrichtung, kundenspezifische Vorrichtungen |

Grate und Kantenbrüche

Die Bildung von Graten und Kantenbrüchen sind häufige Fehler bei CNC-Bearbeitung von Messing, insbesondere bei empfindlichen Merkmalen oder dünnen Wänden. Grate erfordern zusätzliche Nachbearbeitungsschritte.

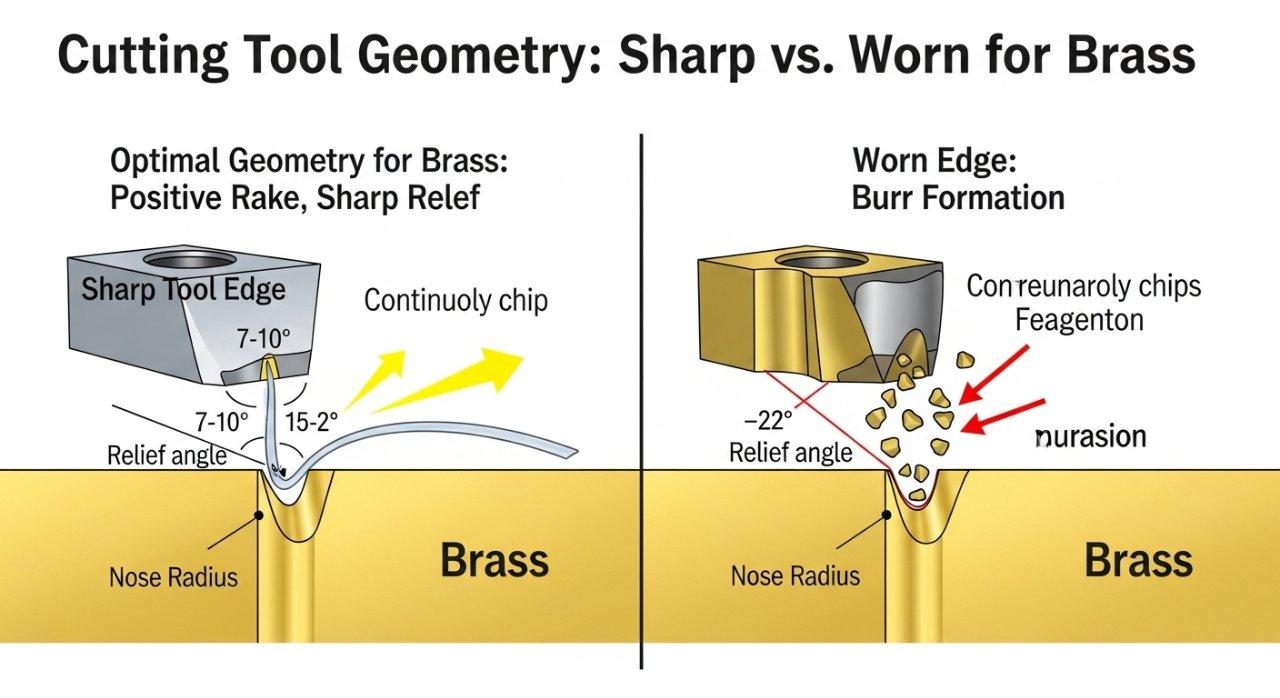

Diese Probleme werden häufig durch stumpfe Schneidwerkzeuge, unzureichischen Schnittdruck am Austrittspunkt oder falsche Vorschubgeschwindigkeiten verursacht. Die inherent Duktilität einiger Messinglegierungen spielt ebenfalls eine Rolle bei der Gratbildung.

Spänecontrolling-Herausforderungen

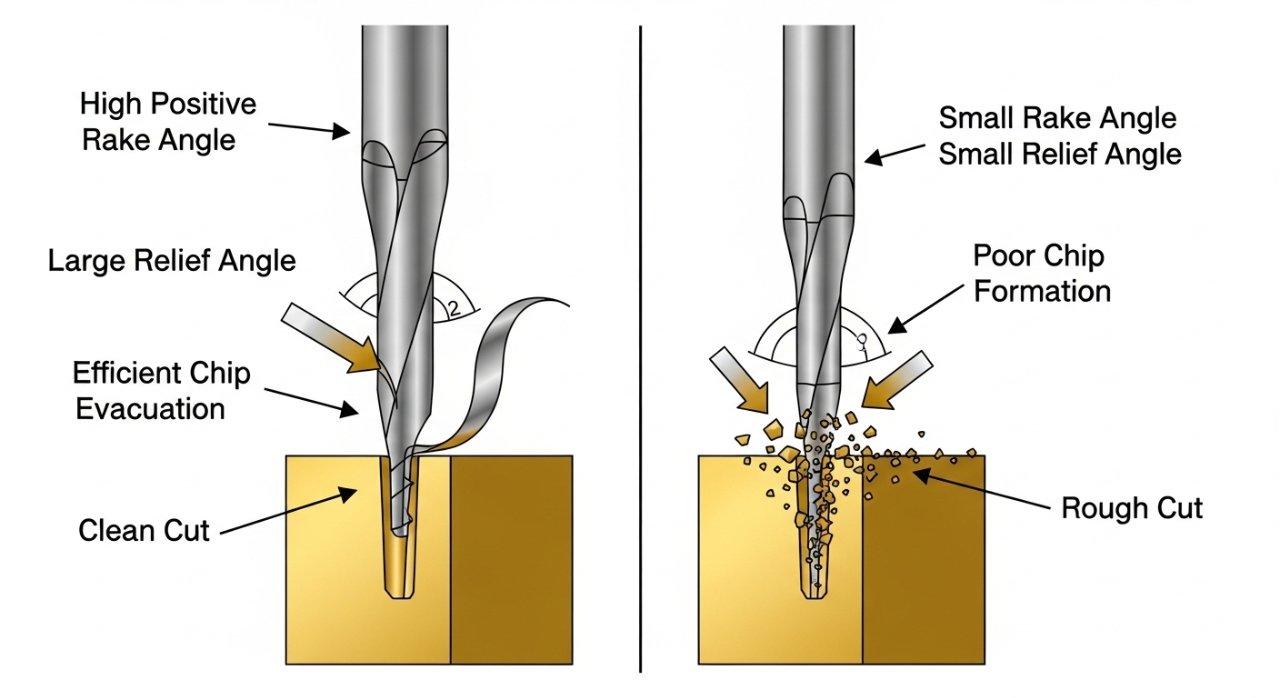

Die Kontrolle der Späne während der Messingbearbeitung ist entscheidend für die Aufrechterhaltung der Prozessstabilität und die Vermeidung von Oberflächenfehlern. Messing kann lange, fadenartige Späne erzeugen, wenn sie nicht richtig verwaltet werden.

Dies führt häufig zu Nachschnitt, Verwicklung mit dem Werkzeug oder Werkstück sowie zu möglichen Schäden an der Oberflächenqualität oder am Werkzeug. Die Hauptursachen sind ungeeignete Werkzeuggeometrie und unzureichende Schnittparameter.

| Herausforderung | Ursache | Lösung |

|---|---|---|

| Lange, fadenartige Späne | Unzureichender Spanbrecher, niedriger Vorschub | Werkzeuggeometrie anpassen, Vorschub erhöhen |

| Spanrecycling | Späne werden nicht entfernt, kehren in den Schnitt zurück | Kühlmittel optimieren, Spanfluss verbessern |

| Spanwicklung | Späne verheddern sich um Werkzeug/Werkstück | Polierte Flöten, Hochdruckkühlmittel |

Werkzeugverschleiß und Bruch

Schneller Werkzeugverschleiß und unerwarteter Bruch sind bedeutende Probleme, die die Produktion unterbrechen und die Kosten erhöhen. Messing gilt zwar als gut zerspanbar, kann aber dennoch abrasiv sein.

Hohe Schnitttemperaturen, falsches Werkzeugmaterial oder Beschichtung sowie zu hohe Vorschubgeschwindigkeiten tragen zu beschleunigtem Verschleiß bei. Vibrationen und unsachgemäße Werkzeugaufstellung können ebenfalls zu katastrophalem Werkzeugversagen führen.

Proaktive Vermeidung von Messingfehlern

Die Vermeidung von Fehlern bei Messing-CNC-Bearbeitung erfordert einen systematischen, vielschichtigen Ansatz. Bei ly-machining integrieren wir jahrzehntelange praktische Erfahrung mit modernster Technologie.

Diese proaktive Strategie konzentriert sich auf die Optimierung jeder Phase des Herstellungsprozesses, von der Materialauswahl bis zu Nachbearbeitungen. Unser Ziel sind null Fehler, um eine überlegene Qualität zu gewährleisten.

Optimale Materialauswahl

Die Wahl des richtigen Messinglegierungs ist grundlegend für die Herstellung hochwertiger bearbeiteter Teile und die Vermeidung von Fehlern. Verschiedene Messinggrade bieten unterschiedliche Bearbeitbarkeit und mechanische Eigenschaften.

Zum Beispiel ist C36000 (Leichtbearbeitbares Messing) aufgrund seines Bleigehalts, der das Spaltbrechen unterstützt, hervorragend für komplexe Geometrien geeignet. Andere Legierungen wie C26000 (Patronenmessing) sind duktiler, aber schwerer zu bearbeiten.

| Messinglegierung | Wichtige Eigenschaften | Bearbeitbarkeit | Typische Anwendungen |

|---|---|---|---|

| C36000 | Hohe Bearbeitbarkeit, gute Festigkeit | Ausgezeichnet | Anschlüsse, Ventilteile, Zahnräder, Beschläge |

| C38500 | Architektonisches Bronze, gute Festigkeit | Gut | Architektonische Zierleisten, dekorative Arbeiten |

| C26000 | Hohe Duktilität, gute Formbarkeit | Mäßig | Munition, Automobilteile, Elektrik |

| C46400 | Marine-Messing, gute Korrosionsbeständigkeit | Gut | Marineteile, Kondensatorplatten |

Werkzeugstrategie & Geometrie

Das richtige Werkzeug ist entscheidend für eine effektive Vermeidung von Messingfehlern bei der Bearbeitung. Speziell für Messing entwickelte Werkzeuge mit Merkmalen wie hohen positiven Spanwinkel und scharfen Schneidkanten sind unerlässlich.

Diese Geometrien fördern sauberes Schneiden des Materials, reduzieren Gratbildung und verbessern die Späneführung. Polierte Schneiden erleichtern auch die reibungslose Späneabfuhr und verhindern das Wiederzuschneiden der Späne.

Vorschub, Schnittgeschwindigkeit und Eintauchtiefe

Die Optimierung der Schneidparameter (Vorschub, Drehzahl und Schnitttiefe) ist von größter Bedeutung für die Vermeidung von Messingbearbeitung. Diese Parameter müssen sorgfältig ausbalanciert werden, um die Wärmeentwicklung zu minimieren und den Werkzeugverschleiß zu reduzieren.

Eine zu niedrige Geschwindigkeit kann Schmieren verursachen, während eine zu hohe Geschwindigkeit übermäßige Hitze erzeugt. Die richtige Spanbelastung ist entscheidend, um Späne effektiv zu brechen und faserigen Späne zu vermeiden.

| Parameter | Typischer Bereich (Allgemeine Richtlinie) | Notizen |

|---|---|---|

| Schnittgeschwindigkeit (SFM) | 200 – 800 | Hängt von Legierung, Werkzeugmaterial, Maschinensteifigkeit ab. Höher bei C36000 |

| Vorschubrate (IPR) | 0.002 – 0.015 | Entscheidend für das Spänebrechen und die Oberflächenqualität. Für die Tiefe anpassen. |

| Schnitttiefe (DOC) | 0,020 – 0,200 (Radial) | Mit Steifigkeit und Leistung ausbalancieren. Leichte Schnitte für die Endbearbeitung. |

Effektive Kühlschmierstoffanwendung

Eine effektive Kühlschmierstoffanwendung ist eine Schlüsselstrategie zur Vermeidung von Messingbearbeitung. Der Kühlschmierstoff dissipiert nicht nur die Wärme, verhindert thermische Ausdehnung und Verfärbungen, sondern schmiert auch die Schneidzone.

Darüber hinaus sind Hochdruck-Kühlschmierstoffsysteme unverzichtbar, um Späne aus dem Schneidbereich zu spülen, das Wiederanschneiden von Spänen zu verhindern und eine bessere Oberflächenqualität zu fördern. Wir verwenden fortschrittliche Kühlschmierstoffzufuhr.

Maschinensteifigkeit & Wartung

Die Steifigkeit und Präzision der CNC-Maschine sind grundlegend, um Maßabweichungen zu verhindern und eine gleichbleibende Qualität der Messing-CNC-Bearbeitung sicherzustellen. Eine robuste Maschine minimiert Vibrationen und Werkzeugverwindung.

Regelmäßige, geplante Wartung, einschließlich Kalibrierung und Inspektion von Spindeln, Führungen und Spannmechanismen, ist unerlässlich. Dieser proaktive Ansatz gewährleistet langfristige Genauigkeit und Zuverlässigkeit.

Nachbearbeitungsprozesse

Selbst bei der präzisesten Bearbeitung sind Nachbearbeitungsprozesse entscheidend für die endgültige Qualitätskontrolle der Messing-CNC-Bearbeitung. Dazu gehören gründliches Entgraten, Reinigen und manchmal spezielle Oberflächenbehandlungen.

Sorgfältiges Entgraten entfernt verbleibende Grate, die die Funktionalität oder Ästhetik beeinträchtigen könnten. Das richtige Reinigen stellt sicher, dass keine Kühlschmierstoffreste oder Metallspäne zurückbleiben, um zukünftige Korrosion oder Kontamination zu verhindern.

Warum sollten Sie uns für Messingbearbeitung wählen?

Bei ly-machining geht unser Engagement für Exzellenz über die reine Fertigung von Teilen hinaus; wir sind bestrebt, umfassende Messing-Bearbeitungslösungen anzubieten. Unser Fachwissen basiert auf jahrzehntelanger Branchenerfahrung.

Wir verbinden fortschrittliche Technologie mit einem tiefen Verständnis für Metallurgie und Präzisionsengineering. Die Wahl unsers Unternehmens bedeutet eine Partnerschaft mit einem führenden Anbieter in der Fehlerprävention und strengen Qualitätskontrolle.

Unsere fortschrittliche CNC-Expertise

Unser Team besteht aus hochqualifizierten Ingenieuren und Technikern mit umfassender Expertise in der CNC-Bearbeitung von Messing. Wir sind spezialisiert auf Design for Manufacturability (DFM)-Analysen und optimieren Designs für Kosteneffizienz.

Wir bewältigen die komplexesten Geometrien und engen Toleranzen mit Zuversicht, indem wir unsere hochmodernen Mehrachsen-CNC-Maschinen nutzen. Unsere Erfahrung stellt sicher, dass wir häufige Fehler bei der Messing-CNC-Bearbeitung vermeiden.

Präzise Qualitätskontrolle

Qualität ist nicht nur eine Abteilung; sie ist in jeden Schritt unseres Prozesses integriert. Wir halten uns strikt an internationale Standards wie ISO 9001 und AS9100 und führen strenge Zwischen- und Endkontrollen durch.

Mit modernster Messtechnik wie CMMs, optischen Vergleichern und Oberflächenrauheitsmessgeräten garantieren wir, dass jede Messingkomponente die festgelegten Anforderungen an die Qualität der Messing-CNC-Bearbeitung erfüllt oder übertrifft.

Transparente Preisgestaltung

Wir glauben daran, Vertrauen durch Transparenz in all unseren Geschäften zu fördern. Unsere Preisstruktur für Messing-Bearbeitungslösungen ist einfach und wettbewerbsfähig und bietet klaren Mehrwert ohne versteckte Kosten.

Kunden erhalten detaillierte Angebote, die die tatsächlichen Kosten für Präzision, Qualität und zuverlässige Lieferung widerspiegeln. Unser Ziel ist es, kosteneffiziente Lösungen anzubieten, ohne die Integrität oder Leistung der Teile zu beeinträchtigen.

Ihr zuverlässiger Partner für Beschaffung

Als direkter Hersteller bietet ly-machining unvergleichliche Zuverlässigkeit und Kontrolle über den gesamten Produktionsprozess. Dieser direkte Ansatz führt zu gleichbleibender Qualität und vorhersehbaren Lieferzeiten.

Wir sind stolz darauf, langfristige Partnerschaften aufzubauen, indem wir eng mit Kunden zusammenarbeiten, um ihre anspruchsvollsten Messing-Bearbeitungsanforderungen zu erfüllen. Sie können uns vertrauen, jedes Mal herausragende Messing-Bearbeitungslösungen zu liefern.

Ihr Partner für Messing-Bearbeitungslösungen

Bei ly-machining sind wir mehr als nur ein Lieferant; wir sind Ihr engagierter Partner bei der Herstellung hochwertiger Messingkomponenten. Unser tiefgehendes Fachwissen in der Fehlerprävention stellt den Erfolg Ihrer Projekte sicher.

Erhalten Sie noch heute ein individuelles Angebot

Bereit, Ihre Herausforderungen bei der Messing-Bearbeitung zu meistern und fehlerfreie, hochwertige Teile zu gewährleisten? Kontaktieren Sie noch heute unser Expertenteam für eine transparente Angebotserstellung und eine persönliche Beratung zu Ihrem nächsten Projekt.

FAQ-Bereich

Was verursacht Grate bei Messing?

Grate bei Messing werden oft durch die Duktilität des Materials und falsche Schnittparameter verursacht. Abstumpfte Werkzeuge, unzureichende Vorschubgeschwindigkeiten oder eine ungeeignete Werkzeuggeometrie können zu plastischer Verformung führen.

Diese Verformung, anstatt eines sauberen Scherens, führt dazu, dass unerwünschtes Material über den gewünschten Rand hinaus ausgedehnt wird. Optimale Werkzeuge und Parameter sind entscheidend.

Wie kann man die Oberflächenqualität von Messing verbessern?

Um die Oberflächenqualität von Messing zu verbessern, konzentrieren Sie sich auf scharfe, hochglanzpolierte Schneidwerkzeuge mit positiven Spanwinkeln. Optimieren Sie Ihre Schnittgeschwindigkeiten und Vorschubwerte, um Verschmieren und übermäßige Hitzeentwicklung zu vermeiden.

Stellen Sie eine effiziente Späneabfuhr und eine gleichmäßige Kühlmittelanwendung sicher. Die Verwendung feinerer Feinbearbeitungspassagen mit geeigneten Werkzeugen führt ebenfalls zu glatteren Ergebnissen.

Warum ist die CNC-Bearbeitung von Messing schwierig?

Die CNC-Bearbeitung von Messing kann aufgrund seiner unterschiedlichen Legierungen und deren spezifischer Eigenschaften schwierig sein. Einige Messingarten sind sehr weich und duktil, was zu langen Spänen und Graten führt.

Andere sind abrasiv, was zu schnellem Werkzeugverschleiß führt. Das Management thermischer Ausdehnung und die Einhaltung enger Toleranzen erhöhen ebenfalls die Komplexität.