Im unermüdlichen Streben nach ultimativer Geschwindigkeit, Agilität und Haltbarkeit zählt jedes Gramm und Mikrometer für Fahrradkomponenten. Designer und Hersteller versuchen ständig, die Grenzen von Leistung und Fahrerlebnis zu verschieben.

Das Scheitern, die Feinheiten der Materialauswahl und Fertigungspräzision zu beherrschen, kann dazu führen, dass Komponenten die kritischen Kraft-Gewichts-Ziele nicht erreichen oder eine reduzierte Ermüdungslebensdauer aufweisen. Dies gefährdet direkt die Sicherheit des Fahrers, den Ruf der Marke und die Wettbewerbsfähigkeit auf einem anspruchsvollen Markt.

Entdecken Sie, wie die Beherrschung der Schnittstelle zwischen fortschrittlicher Materialwissenschaft und Präzision CNC-Bearbeitung nicht nur ein Vorteil, sondern eine Notwendigkeit für Höchstleistung und Innovation in der Fahrradindustrie ist.

Präzises CNC-Fräsen, kombiniert mit sorgfältiger Materialauswahl, ist entscheidend für die Herstellung von Hochleistungs-, langlebigen und leichten Fahrradkomponenten, die das Fahrerlebnis neu definieren.

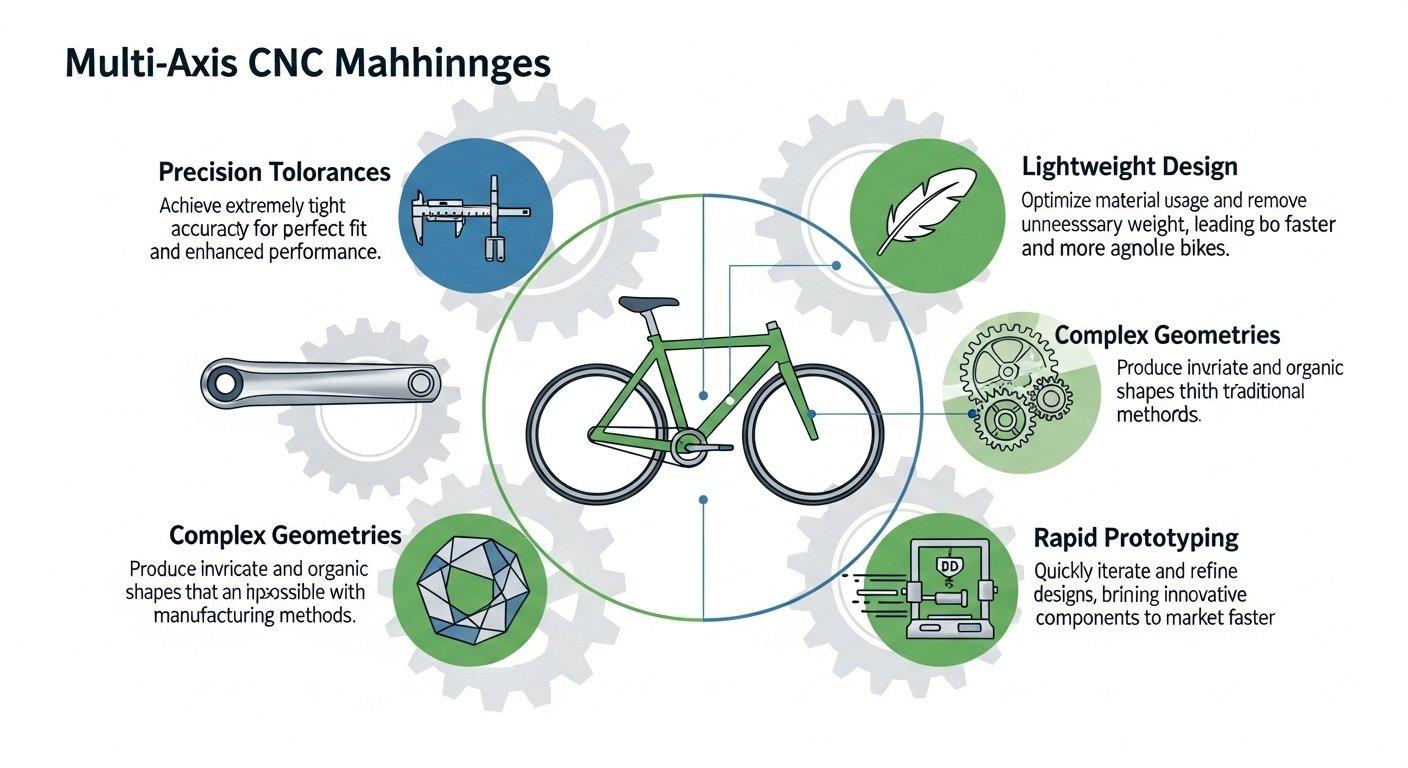

Der Kernwert des CNC-Fräsens bei Fahrradkomponenten

Präzision & Leistung in der Herstellung von Fahrradteilen

CNC-Fräsen bietet unvergleichliche Genauigkeit und ermöglicht die Erstellung komplexer Geometrien und extrem enger Toleranzen. Diese Präzision ist entscheidend für die funktionale Integrität und den reibungslosen Betrieb miteinander verbundener Fahrradkomponenten, wie Schaltauge und Bremssättel.

Die durch CNC erzielte Konsistenz sorgt für optimale mechanische Effizienz und zuverlässige Leistung, was sich direkt auf die Sicherheit des Fahrers und das allgemeine Qualitätsgefühl des Fahrrads auswirkt. Es garantiert, dass jede Komponente den strengen technischen Spezifikationen entspricht.

Gewichtsreduzierung & Haltbarkeitsvorteile für den Radsport

Durch ausgeklügelte Werkzeugweg-Optimierung ermöglicht CNC-Fräsen eine strategische Materialentfernung, um interne Strukturen zu schaffen, die das Gewicht erheblich reduzieren. Dies wird erreicht, ohne die strukturelle Integrität oder Festigkeit der Komponente zu beeinträchtigen.

Diese fortschrittliche Kontrolle über Geometrie erhöht die Ermüdungsbeständigkeit und sorgt für konsistente Materialeigenschaften bei großen Produktionsserien. Die resultierenden Teile zeigen eine überlegene Haltbarkeit unter den Belastungen des Wettkampfradsports und des täglichen Gebrauchs.

Designflexibilität & Innovation bei Fahrradteilen

CNC-Technologie befähigt Ingenieure und Designer, hochkomplexe, organische Formen und filigrane Designs umzusetzen, die mit traditionellen Fertigungsmethoden zuvor unerreichbar waren. Sie eröffnet neue Möglichkeiten für aerodynamische und ergonomische Optimierungen.

Diese Flexibilität ermöglicht auch schnelles Prototyping und iterative Designzyklen, was die Entwicklung neuer Produkte erheblich beschleunigt. Marken können innovative Fahrradteile schnell testen und verfeinern, um modernste Lösungen schneller auf den Markt zu bringen.

Kritische Materialauswahl für CNC-Fahrradkomponenten

Verhältnis von Festigkeit zu Gewicht und Anforderungen an Ermüdungsfestigkeit

Für leistungsorientierte CNC-Fahrradkomponenten ist ein hohes Verhältnis von Festigkeit zu Gewicht von größter Bedeutung, da jedes Gramm zur Gesamtmasse des Fahrrads beiträgt. Ingenieure müssen Materialien auswählen, die maximale Festigkeit bei minimalem Gewicht bieten.

Ebenso wichtig ist eine ausgezeichnete Ermüdungsfestigkeit, da Fahrradteile während der Fahrt unzähligen Belastungszyklen ausgesetzt sind. Materialien müssen wiederholte Belastungen ohne vorzeitigen Ausfall aushalten, um langfristige Zuverlässigkeit zu gewährleisten.

Korrosionsbeständigkeit und Umweltbeständigkeit

Fahrradkomponenten sind häufig verschiedenen Umweltbedingungen ausgesetzt, darunter Regen, Schweiß, Schlamm und Straßensalze. Das gewählte Material muss eine robuste Korrosionsbeständigkeit aufweisen, um die ästhetische und strukturelle Integrität im Laufe der Zeit zu erhalten.

Diese Haltbarkeit sorgt für eine längere Lebensdauer und reduziert den Bedarf an häufigen Wartungen oder Austausch, was sowohl für Hersteller als auch für Endnutzer eine wichtige Überlegung ist.

Kosten-Nutzen-Relation vs. Leistungsanforderungen

Die Materialauswahl beinhaltet stets eine Balance zwischen Leistung und Kosten. Während Premium-Materialien überlegene Eigenschaften bieten, können ihre höheren Kosten die Marktpositionierung und Zugänglichkeit des Endprodukts beeinflussen.

Eine strategische Materialwahl stellt sicher, dass das Bauteil die Leistungsziele innerhalb eines akzeptablen Kostenrahmens erfüllt und sich an das jeweilige Segment des Fahrradmarktes anpasst.

Bearbeitbarkeit und Oberflächenfinish-Anforderungen

Die Leichtigkeit, mit der ein Material bearbeitet werden kann, beeinflusst direkt die Produktionseffizienz, den Werkzeugverschleiß und die Gesamtkosten der Herstellung. Materialien mit guter Bearbeitbarkeit ermöglichen eine schnellere Verarbeitung und feinere Details.

Darüber hinaus bestimmen die inhärenten Eigenschaften des Materials das erreichbare Oberflächenfinish. Dies ist sowohl für die ästhetische Attraktivität des Teils als auch für seine funktionale Leistung entscheidend, insbesondere in Bereichen mit hoher Reibung oder präziser Passung.

Wichtige Kriterien bei der Materialauswahl

| Faktor | Bedeutung für Fahrradteile |

|---|---|

| Festigkeit zu Gewicht-Verhältnis | Hoch (kritisch für Leistung) |

| Ermüdungsbeständigkeit | Hoch (wiederholte Belastungszyklen) |

| Korrosionsbeständigkeit | Mittel bis Hoch (Umweltbelastung) |

| Bearbeitbarkeit | Mittel bis Hoch (Produktionseffizienz) |

| Kosten | Variabel (Leistung vs. Budget) |

Häufig verwendete Materialien in CNC-gefertigten Fahrradteilen

Aluminiumlegierungen (6061, 7075) für Fahrradapplikationen

Aluminium 6061 wird aufgrund seiner guten Festigkeit, hervorragenden Schweißbarkeit und Korrosionsbeständigkeit hoch geschätzt und ist eine vielseitige Wahl für Rahmen, Vorbauten und allgemeine Komponenten. Seine weite Verbreitung macht es kosteneffektiv.

Aluminium 7075, eine luftfahrttaugliche Legierung, bietet deutlich höhere Festigkeit und ist ideal für hochbelastete Teile wie Kurbelarme, Kettenblätter und Hochleistungsnaben. Es bietet ein ausgezeichnetes Verhältnis von Festigkeit zu Gewicht für anspruchsvolle Anwendungen.

Titanlegierungen (Ti-6Al-4V) für Premium-Fahrradteile

Ti-6Al-4V Titan Legierung ist bekannt für ihr außergewöhnliches Verhältnis von Festigkeit zu Gewicht, unübertroffene Korrosionsbeständigkeit und bemerkenswerte Ermüdungslebensdauer. Diese Eigenschaften machen sie zum Material der Wahl für hochwertige Rahmen, Spindeln und kritische Befestigungselemente.

Die hohen Kosten werden durch ihre überlegene Leistung und Langlebigkeit ausgeglichen, was Radfahrer anspricht, die das Beste in Bezug auf Haltbarkeit und leichtbauende Konstruktion suchen.

Edelstahl (304, 316) für spezielle Komponenten

Edelstahl Stahl, insbesondere die Sorten 304 und 316, bietet hervorragende Korrosionsbeständigkeit und gute Festigkeit, ist jedoch dichter als Aluminium. Es ist unverzichtbar für bestimmte Komponenten, bei denen robuste Haltbarkeit und Umweltschutz im Vordergrund stehen.

Häufige Anwendungen sind Hardware, Drehpunkte, kleine komplexe Mechanismen in Schaltsystemen und spezielle Bremskomponenten, bei denen Verschleißfestigkeit entscheidend ist.

Kunststoffe für leichte, spezialisierte Anwendungen

Fortschrittliche Technik Kunststoffe wie PEEK oder glasfaserverstärkter Nylon werden aufgrund ihrer sehr leichten Eigenschaften, niedrigen Reibung und elektrischen Isolationsfähigkeit verwendet. Diese Materialien eignen sich für spezielle, nicht-strukturelle Komponenten.

Sie finden Anwendung in Kettenführungen, Umwerfer-Riemenscheiben, Abstandshaltern und kleinen Gehäusen, bei denen die Reduzierung der Rotationsmasse und die Minimierung der Reibung Hauptziele sind.

Vergleich typischer CNC-Fahrradmaterialien

| Material | Wichtige Eigenschaften | Typische Fahrrad-Anwendungsfälle |

|---|---|---|

| Aluminium 6061 | Gute Festigkeit, schweißbar, korrosionsbeständig | Vorbauten, Sattelstützen, einfache Kettenblätter |

| Aluminium 7075 | Hohe Festigkeit, leicht, luftfahrttauglich | Kurbelarme, Hochleistungs-Kettenblätter |

| Titan Ti-6Al-4V | Hervorragendes Verhältnis von Festigkeit zu Gewicht, korrosionsbeständig | Hochwertige Rahmen, Spindeln, kritische Befestigungselemente |

| Edelstahl 304/316 | Hohe Korrosionsbeständigkeit, stark, langlebig | Schrauben, Pivotlager, kleine komplexe Mechanismen |

| Engineering-Kunststoffe | Sehr leicht, niedrige Reibung, isolierend | Kettenführungen, Riemenscheiben, Abstandshalter |

Fortschrittliche CNC-Bearbeitungstechnologie für Fahrradteile

Mehr-Achsige CNC-Bearbeitung für komplexe Geometrien

Mehr-Achsige CNC-Bearbeitung, einschließlich 3-Achs, 4-Achs und insbesondere 5-Achs Fähigkeiten, ist entscheidend für die Herstellung komplexer Fahrradkomponenten-Geometrien. Sie ermöglicht das Bearbeiten von komplexen Kurven und Winkeln in einer einzigen Einrichtung und minimiert Repositionierungsfehler.

Diese Fähigkeit ist unerlässlich für Teile wie Federungsgelenke, integrierte Cockpits und aerodynamische Komponenten, bei denen nahtlose Konturen und präzise Schnittstellen für Leistung und ästhetische Integration entscheidend sind.

Hochgeschwindigkeitsbearbeitung (HSM) für Effizienz

Hochgeschwindigkeitsbearbeitung (HSM) verwendet höhere Spindeldrehzahlen und Vorschubgeschwindigkeiten bei leichterem Schnitt. Diese Technik reduziert die Zykluszeiten erheblich, insbesondere bei weicheren Aluminiumlegierungen, und führt zu einer höheren Produktionseffizienz.

HSM verbessert auch die Oberflächenqualität und minimiert die Hitzeentwicklung im Werkstück. Dies verhindert Materialverformungen und erhält kritische Toleranzen, was für Hochleistungs-Fahrradteile unerlässlich ist.

Mikrobearbeitung für komplexe kleine Teile

Mikrobearbeitungstechniken ermöglichen die Herstellung äußerst kleiner und hochpräziser Komponenten mit außergewöhnlichen Details. Diese Methode nutzt sehr feine Werkzeuge und präzise Bewegungssteuerung, um komplexe Merkmale und enge Toleranzen bei Miniaturteilen zu erreichen.

Sie ist ideal für die Herstellung interner Mechanismen, kleiner Pivotstifte, empfindlicher Sensorgehäuse oder komplexer Komponenten in modernen elektronisch Schaltsystemen.

Nachbearbeitung und Oberflächenveredelung für Fahrradteile

Eloxieren & Harteloxieren für Haltbarkeit & Ästhetik

Eloxieren ist ein weit verbreiteter elektrochemischer Prozess, der die Korrosionsbeständigkeit, Verschleißfestigkeit und ästhetische Attraktivität von Aluminium-Fahrradteilen verbessert. Er ermöglicht eine Vielzahl lebendiger Farboptionen.

Harteloxieren schafft eine deutlich dickere und dichtere Oxidschicht, die eine überlegene Abrieb- und Verschleißfestigkeit bietet. Dies ist besonders vorteilhaft für hochfriktionale Bereiche oder Komponenten, die harschen Bedingungen ausgesetzt sind.

Polieren, Strahlen und Galvanisieren Optionen

Polieren kann eine spiegelähnliche Oberfläche erzielen, die die optische Attraktivität der Komponenten erhöht und gleichzeitig die Oberflächenbeschaffenheit verbessert. Perlenstrahlen oder Sandstrahlen erzeugen ein gleichmäßiges mattes oder strukturiertes Erscheinungsbild, das für Griffigkeit oder ästhetische Zwecke gewünscht sein kann.

Galvanisieren, mit Materialien wie Nickel oder Chrom, kann angewendet werden, um Härte, Korrosionsbeständigkeit zu verbessern oder bestimmte metallische Ästhetiken zu erzielen, die oft bei kleineren Beschlägen oder filigranen Mechanismen zu sehen sind.

Wärmebehandlung für verbesserte Materialeigenschaften

Wärmebehandlungsprozesse sind entscheidend, um die metallurgischen Eigenschaften bestimmter Materialien wie Aluminium- und Titanlegierungen zu modifizieren. Bei Aluminium erhöhen Prozesse wie T6-Tempern die Festigkeit und Härte erheblich.

Bei Titan-Komponenten können spezielle Wärmebehandlungen innere Spannungen, die während der Bearbeitung entstehen, abbauen. Dies verbessert die Ermüdungslebensdauer und die dimensionalen Stabilität des Materials, was die Langzeitintegrität der Teile gewährleistet.

Qualitätssicherung & DFM in der CNC-Fahrradteilproduktion

Strenge Inspektions- und Metrologiestandards

Um die höchste Qualität bei CNC-gefertigten Fahrradkomponenten zu gewährleisten, sind strenge Inspektionsprotokolle und fortschrittliche Messtechnik erforderlich. Dazu gehört die Verwendung von Koordinatenmessmaschinen (CMM) und optischen Scannern, um komplexe Geometrien und enge Toleranzen zu überprüfen.

Jedes Teil durchläuft eine gründliche dimensionale und geometrische Überprüfung, um die vollständige Einhaltung der Konstruktionsspezifikationen und Funktionsanforderungen sicherzustellen.

Rückverfolgbarkeit und Materialzertifizierung

Vollständige Rückverfolgbarkeit der Rohstoffe ist entscheidend für Qualitätssicherung und Compliance. Jede Materialcharge wird mit einer Zertifizierung begleitet, die ihre genaue Zusammensetzung und mechanischen Eigenschaften detailliert beschreibt.

Diese sorgfältige Dokumentation gewährleistet volle Verantwortlichkeit im gesamten Herstellungsprozess, von der Rohstoffbeschaffung bis zum Endprodukt, und garantiert Zuverlässigkeit und Sicherheit für kritische Fahrradteile.

Qualitätssicherungs-Meilensteine

| Phase | Schlüsselaktivität | Zweck |

|---|---|---|

| Materialeingang | Zertifizierungsprüfung, Spektralanalyse | Materialzusammensetzung und Eigenschaften überprüfen |

| In-Prozess-Inspektion | Periodische Maßkontrollen, visuell | Wichtige Toleranzen während der Bearbeitung einhalten |

| Endkontrolle | CMM-Scan, visuelle Inspektion, Messung | Alle Spezifikationen erfüllen, Qualität sicherstellen |

| Dokumentation | Chargenaufzeichnungen, Materialzertifikate | Rückverfolgbarkeit, Konformität und Zuverlässigkeit gewährleisten |

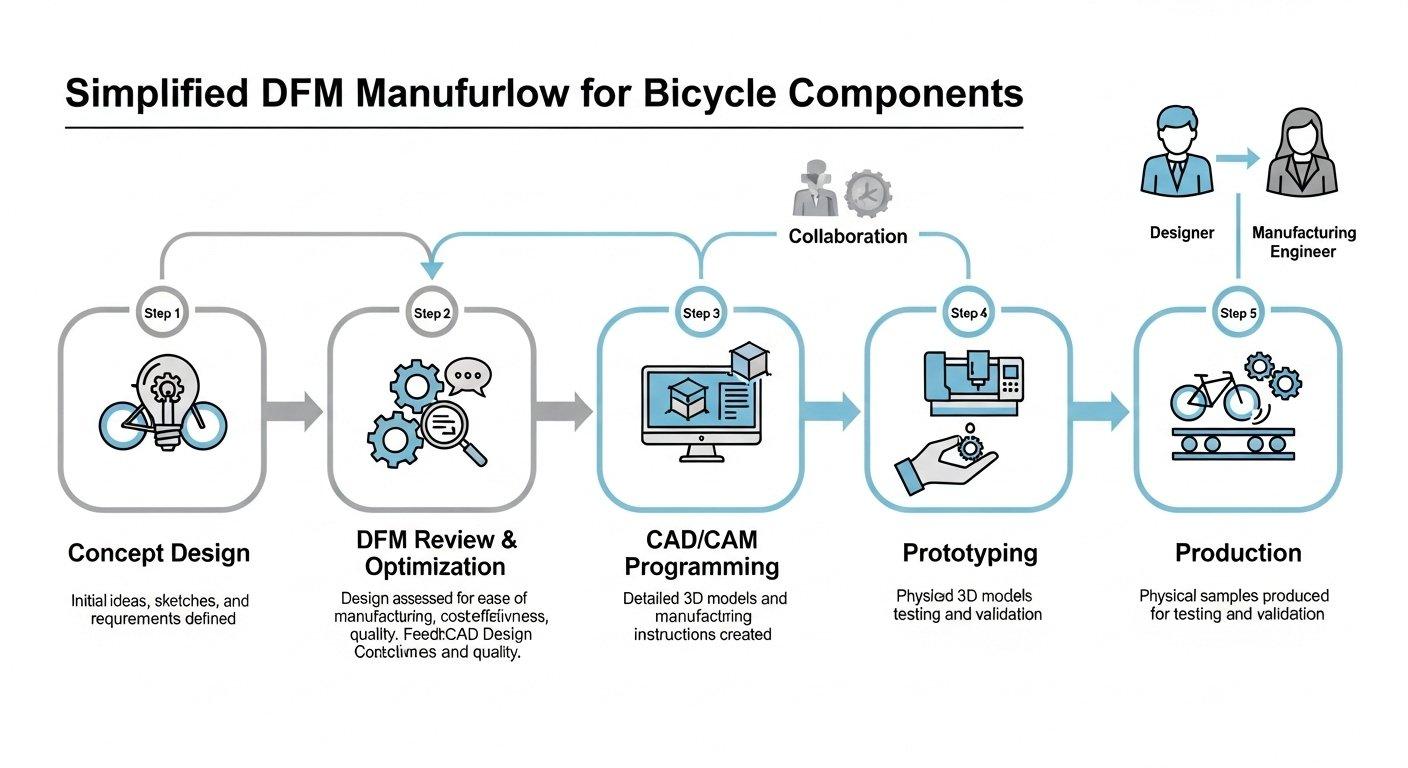

Design for Manufacturability (DFM) für Fahrradkomponenten

Design for Manufacturability (DFM) ist ein wesentlicher kollaborativer Ansatz, der Fertigungsüberlegungen frühzeitig in die Produktentwicklung integriert. Diese proaktive Strategie zielt darauf ab, Fahrradkomponentendesigns für eine effiziente, kostengünstige und qualitativ hochwertige Produktion zu optimieren.

Durch die Identifizierung und Behebung potenzieller Fertigungsherausforderungen vor Produktionsbeginn reduziert DFM die Durchlaufzeiten, minimiert Materialverschwendung und stellt sicher, dass das Endprodukt sowohl Leistungs- als auch Kostenziele erfüllt.

Zukünftige Trends in der CNC-Fahrradkomponenten-Innovation

Die Zukunft der CNC-Fahrradkomponenten-Innovation ist geprägt von einer fortgesetzten Erforschung fortschrittlicher Materialien, einschließlich neuartiger Legierungen, Verbundstoffe und hybrider Strukturen für noch bessere Leistung. Die Integration additiver Fertigung mit subtraktiven Verfahren gewinnt ebenfalls an Bedeutung.

Darüber hinaus verspricht die Integration von künstlicher Intelligenz und fortschrittlicher Automatisierung in CNC-Programmierung und Produktionsprozessen eine weitere Optimierung der Fertigungseffizienz, Anpassungsfähigkeit und Bauteilqualität.

Partnerschaft für Exzellenz bei CNC-Fahrradteilen

Die Vorteile eines Originalherstellers mit tiefgehender Expertise

Die Zusammenarbeit mit einem Originalhersteller wie ly-machining, mit Sitz in Shenzhen, China, bietet direkten Zugang zu tiefgehender Ingenieurkompetenz und modernsten Einrichtungen. Dies führt zu unvergleichlichen Kosteneinsparungen und transparenter Kommunikation während des gesamten Projekts.

Die direkte Zusammenarbeit mit dem Herstellungsort optimiert die Lieferkette, verkürzt die Durchlaufzeiten und bietet eine bessere Kontrolle über alle Aspekte des Produktionsprozesses, von der Materialauswahl bis zur Endqualitätskontrolle.

Ihr vertrauenswürdiger Partner für Hochleistungs-Fahrradkomponenten

Mit einem tiefgehenden Verständnis von Werkstoffwissenschaft und fortschrittlicher CNC-Bearbeitung ist ly-machining Ihr vertrauenswürdiger Partner für Hochleistungs-Fahrradkomponenten. Unser Engagement für Präzision, Qualität und Innovation stellt sicher, dass Ihre Designs in überlegene Realitäten umgesetzt werden.

Wir setzen uns dafür ein, die Bestrebungen Ihrer Marke nach Exzellenz zu unterstützen, indem wir das technische Fachwissen und die Fertigungskapazitäten bereitstellen, die notwendig sind, um Marktführerschaft zu erreichen und das ultimative Fahrerlebnis zu verbessern.

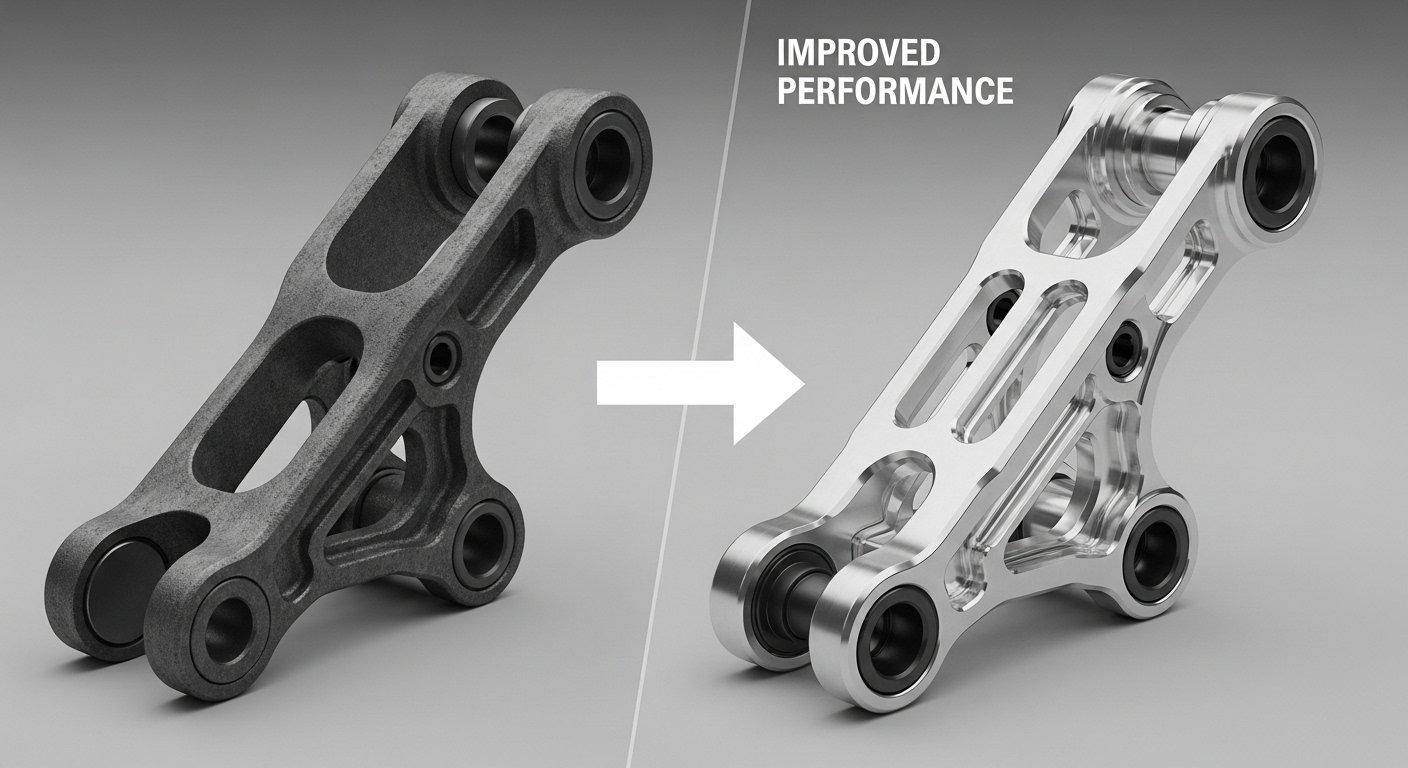

Fallstudie: Verbesserung der Leistung der Aufhängungslenkung

Ein Kunde, ein renommierter Hersteller von hochwertigen Mountainbikes, suchte eine drastische Gewichtsreduzierung eines kritischen Aufhängungslinks bei gleichzeitiger Erhöhung seiner Steifigkeit und Ermüdungslebensdauer. Das bestehende gegossene Aluminiumteil war schwer und neigte dazu, sich unter extremen Fahrbedingungen zu verbiegen, was die Reaktionsfähigkeit des Fahrrads beeinträchtigte.

Unser Ingenieurteam arbeitete eng zusammen und empfahl den Wechsel zu präzise CNC-gefrästem 7075-T6-Aluminium. Wir optimierten die Geometrie des Teils anhand von DFM-Prinzipien und nutzten 5-Achs-Bearbeitung, um komplexe interne Strukturen zur Gewichtsreduzierung und integrierte Befestigungspunkte für erhöhte Steifigkeit zu schaffen. Außerdem gaben wir Hartanodisierung für überlegene Verschleißfestigkeit vor.

Das neu gestaltete Verbindungsglied erreichte eine Gewichtsreduzierung von 28% und eine Erhöhung der Torsionssteifigkeit um 15%, bestätigt durch FEA und physische Tests. Dadurch konnte der Kunde ein leichteres, reaktionsschnelleres und langlebigeres Aufhängungssystem auf den Markt bringen, was die Leistung und Attraktivität seines Fahrrads erheblich steigerte.

Bereit, Ihre Fahrradkomponentendesigns auf das nächste Level zu heben? Holen Sie sich noch heute ein kostenloses Angebot oder eine technische Beratung von unserem Expertenteam.

Warum CNC für Fahrradkomponenten?

Präzisions-CNC-Bearbeitung bietet unvergleichliche Genauigkeit und ermöglicht die Herstellung komplexer Geometrien und enger Toleranzen, die für Hochleistungs-Fahrradteile entscheidend sind. Dies führt zu überlegener mechanischer Funktion, erhöhter Haltbarkeit und erheblichen Gewichtsersparnissen.

Welche Materialien sind am besten für Fahrradteile?

Die optimale Materialauswahl hängt von den spezifischen Anforderungen der Komponenten ab. Hochfeste Aluminiumlegierungen (6061, 7075) sind üblich wegen ihres Verhältnis von Stärke zu Gewicht. Titan (Ti-6Al-4V) wird für Premiumteile bevorzugt, die extreme Haltbarkeit und Korrosionsbeständigkeit erfordern.

Wie verbessert DFM die Komponenten?

Design for Manufacturability (DFM) integriert Fertigungsüberlegungen frühzeitig im Designprozess. Dies minimiert Produktionsherausforderungen, reduziert Kosten und optimiert die Leistung der Teile, um eine effiziente und effektive Realisierung der Komponenten zu gewährleisten.