Meisterung der Dimensionskonsistenz in der CNC-Serienbearbeitung

In der Massenfertigung kann ein einzelnes Teil außerhalb der Spezifikation eine gesamte Produktionslinie zum Stillstand bringen, was wertvolle Zeit und Ressourcen kostet. Bei der Herstellung von Chargen-CNC-gefertigten Komponenten stellt inkonsistente Dimensionierung eine erhebliche Bedrohung für Ihr Budget, Ihren Zeitplan und Ihren Markenruf dar.

Das Streben nach unerschütterlicher dimensionaler Konsistenz in der CNC-Bearbeitung ist von größter Bedeutung, doch viele stoßen auf hartnäckige Herausforderungen. Dieser Artikel beleuchtet die präzisen Strategien, fortschrittlichen Techniken und rigorosen Qualitätskontrollen, die eingesetzt werden, um perfekte Chargen-Teile-Genauigkeit vom ersten Schnitt bis zum Endprodukt zu gewährleisten.

Wir werden aufdecken, wie unsere Ingenieurkompetenz komplexe Herausforderungen in zuverlässige Lösungen verwandelt, um sicherzustellen, dass jede Komponente strenge Standards erfüllt. Entdecken Sie, wie Sie die stille Bedrohung inkonsistenter Chargenqualität eliminieren und die Qualität Ihrer Hochvolumen-Bearbeitung steigern können.

Die Erreichung unvergleichlicher dimensionaler Konsistenz bei chargengefertigten CNC-Teilen erfordert eine sorgfältige Kombination aus fortschrittlicher Prozesskontrolle, modernster Messtechnik und tiefgreifender Ingenieurkompetenz, um die Qualität der Hochvolumen-Bearbeitung zu garantieren.

Die versteckten Kosten inkonsistenter Teile

Einführung & Herausforderung

Die stille Bedrohung: Inkonsistente Chargenqualität

Dimensionalinkonsistenz in der Chargenproduktion geht über einfache Nacharbeit hinaus; sie durchdringt jede Phase des Herstellungsprozesses und verursacht Kaskadeneffekte. Diese subtilen Abweichungen, oft unsichtbar für das Auge, führen zu kostspieligen Montagefehlern.

Solche Inkonsistenzen können die Produktfunktionalität beeinträchtigen und die Lebensdauer drastisch verkürzen, was das Vertrauen der Kunden untergräbt. Für die Qualität der Hochvolumen-Bearbeitung kann ein einzelner Fehler eine ganze Charge ungültig machen und die Rentabilität erheblich beeinträchtigen.

Warum Chargenkonsistenz Ihre oberste Priorität ist

Die Gewährleistung einheitlicher Chargen-Teile-Genauigkeit ist grundlegend für die Aufrechterhaltung der Betriebseffizienz und finanziellen Stabilität. Es beeinflusst direkt die Durchsatzrate der Montagelinie, minimiert Ausschussraten und reduziert die Notwendigkeit teurer Nachsortierungen nach der Produktion.

Konstante Qualität stärkt auch die Zuverlässigkeit der Lieferkette und positioniert Ihre Produktion als robust und zuverlässig. Dieser proaktive Ansatz zur CNC-Bearbeitung Konsistenz verwandelt potenzielle Risiken in Wettbewerbsvorteile für Ihre Marke.

Unser Blaupause für Präzision & Vorhersehbarkeit

Was Sie lernen werden: Ein Weg zu konstanter Qualität

Dieser Leitfaden beleuchtet unseren systematischen Ansatz zur Erreichung unvergleichlicher dimensionaler Konsistenz bei allen Chargengrößen. Wir werden die technischen Säulen detailliert darstellen – von fortschrittlicher Spanntechnik bis hin zu prädiktiver Analytik – die unseren Erfolg untermauern.

Sie werden Einblick gewinnen, wie rigorose Prozesskontrolle und kontinuierliche Innovation sicherstellen, dass jede Komponente die anspruchsvollsten Spezifikationen erfüllt. Unsere Blaupause bietet einen klaren Weg zu erhöhter Chargen-Teile-Genauigkeit und Zuverlässigkeit.

Reise durch Prozesse, Werkzeuge & Expertise

Unser Engagement für die Qualität der Hochvolumen-Bearbeitung zeigt sich in jeder Phase, indem modernste Maschinen mit tiefgreifendem Ingenieurwissen kombiniert werden. Wir verfeinern Prozesse sorgfältig und wählen die optimale Werkzeugtechnik für jedes einzigartige Projekt.

Diese Reise hebt die Synergie zwischen Spitzentechnologie und menschlicher Expertise hervor, die konsistente, hochpräzise Ergebnisse liefert. Sie zeigt, wie unsere integrierten Strategien komplexe Fertigungsherausforderungen überwinden.

Grundlagen der konsistenten CNC-Teile

Definition von Präzision & Prozessfähigkeit

Toleranzen und GD&T verstehen

Das Verständnis und die sorgfältige Anwendung von Geometrischer Bemaßung und Tolerierung (GD&T) sind entscheidend für die Erreichung einer robusten dimensionalen Konsistenz bei CNC. Es bietet eine universelle Sprache zur Definition der Funktion und Passung von Komponenten.

Präzises Toleranzmanagement stellt sicher, dass Teile nicht nur die angegebenen Maße erfüllen, sondern auch innerhalb ihrer Baugruppen korrekt funktionieren. Diese Detailgenauigkeit ist entscheidend für die Qualität bei komplexen Hochvolumen-Bearbeitungsanforderungen.

Die Kernprinzipien des wiederholbaren Bearbeitens

Wiederholbares Bearbeiten basiert auf stabilen Prozessen, bei denen jede Variable sorgfältig kontrolliert wird, von Umweltfaktoren bis hin zur Kinematik der Maschine. Konsistenz ist kein Zufall; sie ist das direkte Ergebnis gezielter Technik.

Dies umfasst strenge Maschinenwartung, präzise Werkzeugkalibrierung und robuste Vorrichtungskonstruktion, die alle zu vorhersehbaren Ergebnissen beitragen. Diese Prinzipien sind grundlegend für die Erreichung zuverlässiger Chargen-Teegenauigkeit.

Direkte Vorteile für Ihre Produktion

Wie Konsistenz Ihren Gewinn steigert

Investitionen in überlegene CNC-Bearbeitungskonsistenz führen direkt zu erheblichen Kosteneinsparungen durch Minimierung von Nacharbeit und Ausschussmaterialien. Es beseitigt Engpässe und sorgt für einen reibungslosen und ununterbrochenen Produktionsfluss.

Darüber hinaus reduziert verbesserte Qualität Garantieansprüche und stärkt die Kundenbindung, was langfristige Geschäftsbeziehungen fördert. Unser Engagement für Konsistenz bietet eine klare Kapitalrendite für unsere Kunden.

Nachfolgend eine Tabelle, die die direkten finanziellen und operativen Vorteile der Erreichung hoher dimensionaler Konsistenz hervorhebt:

| Vorteilskategorie | Wichtiger Einflussbereich | Quantitatives Ergebnis |

|---|---|---|

| **Kostenreduzierung** | Reduzierter Ausschuss & Nacharbeit | Weniger Materialverschwendung, weniger Arbeitsstunden für Reparaturen |

| **Effizienzsteigerung** | Optimierter Montage- & Produktionsfluss | Schnellere Montage, weniger Produktionsunterbrechungen, erhöhte UPH |

| **Marktvorteil** | Verbessertes Markenimage & Kundentreue | Weniger Garantieansprüche, stärkere Kundenbeziehungen |

| **Risikominderung** | Minimierte Produktionsverzögerungen & Risiken in der Lieferkette | Zuverlässige Lieferpläne, geringeres finanzielles Risiko |

Praktische Schritte für Batch-Genauigkeit

Implementierung bewährter Praktiken & Werkzeuge

Fortschrittliche Vorrichtungs- & Werkzeugmanagement-Strategien

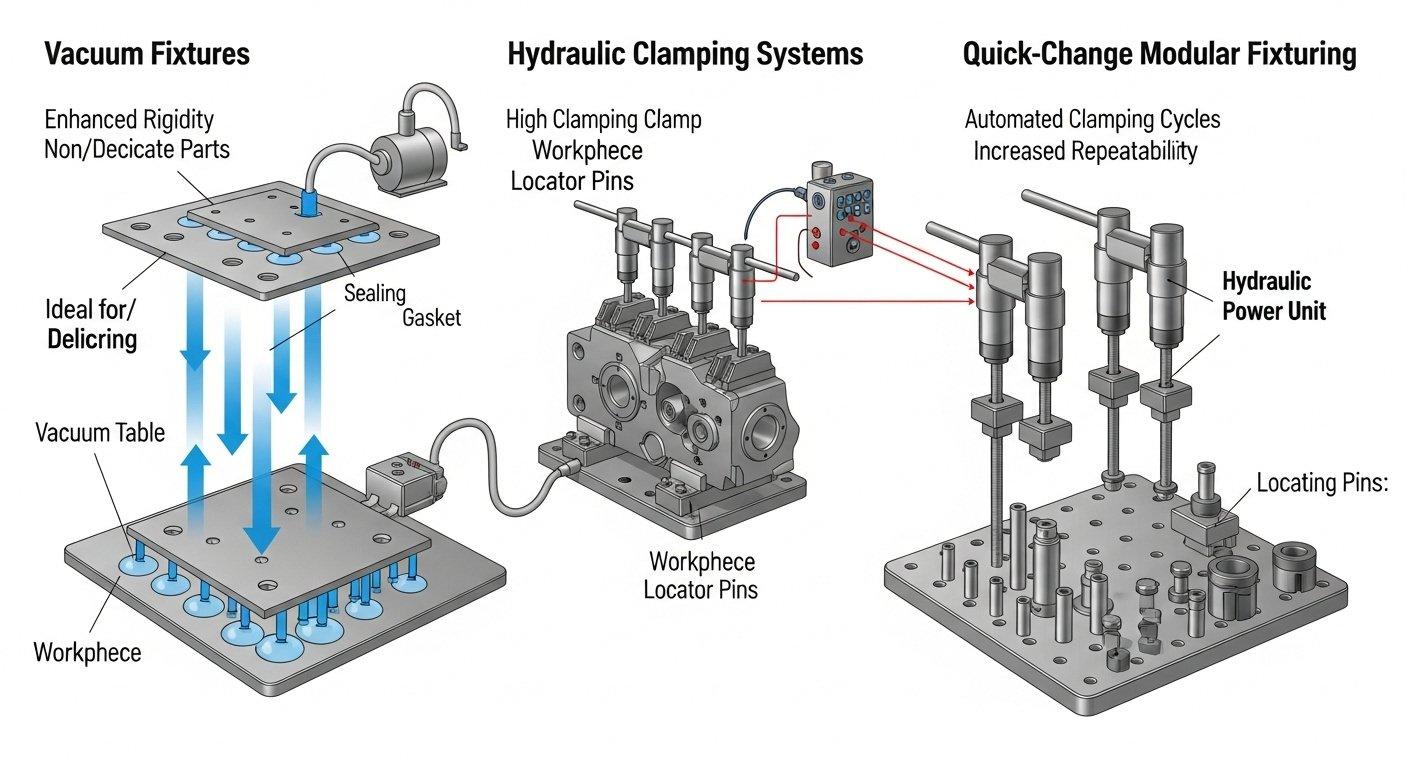

Optimierte Vorrichtungen sind entscheidend für die Aufrechterhaltung der Batch-Teingenauigkeit, gewährleisten eine konsistente Teilepositionierung und minimieren Vibrationen während der Bearbeitung. Unsere maßgeschneiderten Vorrichtungen sind auf maximale Steifigkeit und Wiederholbarkeit ausgelegt.

Ebenso wichtig ist eine sorgfältige Werkzeugmanagementstrategie, einschließlich strenger Werkzeugvoreinstellung und Echtzeit-Abnutzungsanpassung. Dieser proaktive Ansatz verhindert Variationen durch Werkzeugverschleiß und sorgt für gleichbleibend hohe Qualität bei der Massenbearbeitung.

Optimierung der Maschinenaufstellung & Prozesskontrolle

Jede CNC-Maschine wird sorgfältig optimiert, wobei Faktoren wie Schnittparameter, Kühlschmierstoffzufuhr und thermische Stabilität berücksichtigt werden. Unsere Ingenieure verwenden fortschrittliche Simulationssoftware, um potenzielle Abweichungen vorherzusagen und zu minimieren.

Statistische Prozesskontrolle (SPC) ist in jeder Phase integriert und liefert Echtzeitdaten zur Überwachung der Prozessfähigkeit und Trendidentifikation. Dieser proaktive Ansatz gewährleistet eine kontinuierliche CNC-Bearbeitungskonsistenz.

Nachfolgend ein Vergleich zwischen traditionellen und fortschrittlichen Vorrichtungsansätzen in der CNC-Bearbeitung:

| Merkmal | Traditionelle Vorrichtungen | Fortschrittliche Vorrichtungen (ly-Bearbeitung) |

|---|---|---|

| **Konstruktionsgrundlage** | Standardklemmen, manuelle Positionierung | Benutzerdefiniert, modular, kinematische Positionierung |

| **Wiederholbarkeit** | Mäßig, anfällig für Bedienfehler | Hoch, selbstzentrierend, minimiert Bauteilbewegung |

| **Vibration** | Kann ein Faktor sein, der Oberflächenfinish-Probleme verursacht | Minimiert durch starres Design, Dämpfungseigenschaften |

| **Einrichtzeit** | Länger, erfordert manuelle Ausrichtung und Überprüfung | Kürzer, Schnellwechselsysteme, vorjustierte Komponenten |

| **Teilschäden** | Risiko von Kratzern durch Spannkräfte | Reduziert, optimierter Spanndruck, Weichbacken |

| **Komplexität** | Einfacher, weniger anpassungsfähig an komplexe Geometrien | Ermöglicht komplexe Geometrien, Mehrseitenbearbeitung |

Real-World-Ergebnisse: Fallstudien

Bewährter Erfolg bei hoher Volumen-Konsistenz

Unsere Expertise in der dimensionellen Konsistenz von CNC hat bedeutende Erfolge für Kunden mit strengen Anforderungen erzielt. Wir haben mit einem Luft- und Raumfahrtkunden zusammengearbeitet, der mit hohen Ausschussraten bei einem kritischen Triebwerksteil kämpfte.

Durch eine umfassende Analyse und die Implementierung unserer fortschrittlichen Prozesskontrollmethoden haben wir ihre Produktionsausbeute drastisch verbessert. Dies führte zu überlegener Chargenpräzision und erheblichen Kosteneinsparungen.

Bewältigung von Herausforderungen & zukünftigen Trends

Überwindung häufiger Konsistenzhürden

Lösung von Vibrationen, Hitze- & Materialvariationen

Vibrationen während der Bearbeitung können die Oberflächenqualität und die Maßgenauigkeit erheblich beeinträchtigen. Wir begegnen diesem mit fortschrittlicher Maschinenabsorption, Werkzeugwegoptimierung und robusten Spannvorrichtungen.

Thermische Ausdehnung, verursacht durch Hitzeentwicklung, ist ein weiterer kritischer Faktor, der die Maßhaltigkeit bei CNC beeinflusst. Unsere Maschinen verfügen über thermische Kompensationssysteme, die Werkzeugpositionen in Echtzeit anpassen. Materialvariationen werden durch strenge Materialeingangsprüfungen und adaptive Bearbeitungsparameter gesteuert.

Qualitätssteigerung durch fortschrittliche Techniken

Integration von KI, Automatisierung & prädiktiver Analytik

Die Zukunft der Hochvolumen-Bearbeitungsqualität liegt in der intelligenten Integration fortschrittlicher Technologien. Wir nutzen KI für prädiktive Wartung, um potenzielle Maschinenabweichungen vorherzusehen, bevor sie die Produktion beeinträchtigen.

Automatisierung rationalisiert repetitive Aufgaben, reduziert menschliche Fehler und erhöht die Wiederholgenauigkeit, ein Grundpfeiler der Präzision bei Serienfertigung. Prädiktive Analytik überwacht Prozessdaten, ermöglicht Echtzeit-Anpassungen und kontinuierliche Optimierung der CNC-Produktionsgenauigkeit.

Im Folgenden sind wichtige fortschrittliche Techniken aufgeführt, die eingesetzt werden, um die Maßhaltigkeit weiter zu verbessern:

| Fortschrittliche Technik | Hauptfokus | Auswirkung auf die Konsistenz |

|---|---|---|

| **Echtzeit-Thermische Kompensation** | Thermische Ausdehnung von Maschine & Werkstück | Beseitigt thermische Drift, hält enge Toleranzen ein |

| **In-Prozess-Messtechnik** | Messung & Verifikation auf der Maschine | Sofortiges Feedback, korrigiert Abweichungen vor Ausschuss |

| **Adaptive Steuerung** | Dynamische Anpassung der Bearbeitungsparameter | Reagiert auf Materialvariationen, Werkzeugverschleiß für Stabilität |

| **Schwingungsanalyse** | Maschinen- & Werkzeugvibrationsüberwachung | Erkennt Resonanz, optimiert Schnittparameter |

| **KI-gesteuerte Predictive Maintenance** | Maschinenzustand & Leistung | Verhindert ungeplanten Stillstand, sorgt für stabile Abläufe |

Ihr Partner für gleichbleibende Qualität

Wichtige Erkenntnisse für dauerhafte Präzision

Zusammenfassung: Ihr Leitfaden für Batch-Konsistenz

Die Erreichung außergewöhnlicher CNC-Bearbeitungskonstanz für Chargenteile ist ein vielschichtiges Unterfangen, das einen ganzheitlichen Ansatz erfordert. Es umfasst sorgfältige Prozesskontrolle, fortschrittliche technologische Integration und ein tiefes Verständnis der Fertigungsphysik.

Unsere Fabrik legt Wert auf diese Elemente, um eine überlegene dimensionale Konsistenz bei CNC zu gewährleisten, sodass jedes Bauteil die genauen Spezifikationen unserer Kunden erfüllt. Dieses Engagement untermauert unseren Ruf als vertrauenswürdiger Hersteller.

Stärkung der Kernmethoden für den Erfolg

Erfolg in der Hochvolumen-Bearbeitungsqualität basiert auf einer Grundlage kontinuierlicher Verbesserung und rigoroser Detailgenauigkeit. Vom ersten Design bis zur Endkontrolle ist Qualität in jeden Arbeitsschritt integriert.

Wir verfeinern ständig unsere Prozesse, investieren in modernste Messtechnik und fördern eine Kultur der Präzision in unseren Ingenieur- und Produktionsteams. Dieser unerschütterliche Fokus garantiert eine konsistente Batch-Teile-Genauigkeit.

Bereit für unvergleichliche Teile-Konsistenz?

Anfrage für eine Beratung oder Angebot erhalten

Bereit, dimensionale Inkonsistenzen zu beseitigen und wirklich zuverlässige, hochpräzise Teile für Ihre Chargenproduktion zu sichern? Kontaktieren Sie unser Expertenteam für eine kostenlose, unverbindliche technische Beratung zu Ihrem spezifischen Projekt oder fordern Sie noch heute ein transparentes Angebot an, um den Unterschied eines echten Herstellers zu erleben.

Fallstudie: Präzision bei Automobilaktuatorgehäusen

Problem: Ein Automobilkunde hatte erhebliche Störungen in der Montagelinie aufgrund inkonsistenter Bohrungsdurchmesser und Ebenheit seiner Hochvolumen-Aktuatorgehäuse. Variationen in der Chargen-Teile-Genauigkeit führten zu häufigen Ablehnungen, erhöhten Kosten und Verzögerungen bei der Fahrzeugproduktion. Ihr bestehender Lieferant hatte Schwierigkeiten, enge geometrische Toleranzen bei großen Produktionsläufen einzuhalten.

Unsere Lösung: Unser Ingenieurteam initiierte eine umfassende Prozessanalyse, bei der thermischer Drift und unzureichende Spannvorrichtungen als Hauptursachen identifiziert wurden. Wir implementierten eine Echtzeit-Thermalkompensation auf unserer 5-Achs CNC-Maschinen und maßgeschneiderte hydraulische Vorrichtungen entworfen, die das komplexe Gehäuse präzise fixierten und Verformungen eliminieren. Darüber hinaus sorgte die in der Produktion integrierte Messtechnik mit automatisierten Feedback-Schleifen für kontinuierliche Anpassungen, um die Maßhaltigkeit während der gesamten Fertigung zu gewährleisten.

Ergebnis: Der Einsatz dieser integrierten Strategien führte zu bemerkenswerten Verbesserungen. Der Kunde verzeichnete eine Reduktion der Ausschussraten bei den Antriebsgehäusen um 95% und erreichte für alle kritischen Maße einen Cpk-Wert von über 1,67. Dies führte zu reibungsloseren Montageprozessen, erheblichen Kosteneinsparungen in der Fertigung und festigte unsere Partnerschaft bei der Lieferung gleichbleibend hoher Qualität im Hochvolumen-Bearbeitungsprozess.

FAQ-Bereich

Warum ist die Chargen-Konsistenz entscheidend?

Unstimmige Teile führen zu kostspieligen Produktionsverzögerungen und Nacharbeit. Es wirkt sich direkt auf die Montageeffizienz, die Produktleistung und die Gesamtprofitabilität des Projekts aus. Die Aufrechterhaltung einer gleichbleibenden Chargengenauigkeit schützt Ihren Ruf.

Wie stellen Sie enge Toleranzen sicher?

Wir kombinieren präzise Maschinenkalibrierung mit fortschrittlicher Vorrichtungs- und Werkzeugverwaltung. Unsere Methoden umfassen Echtzeit-Temperaturkompensation und kontinuierliche in-process Messtechnik, um eine außergewöhnliche Maßhaltigkeit bei CNC-Bearbeitungen sicherzustellen.

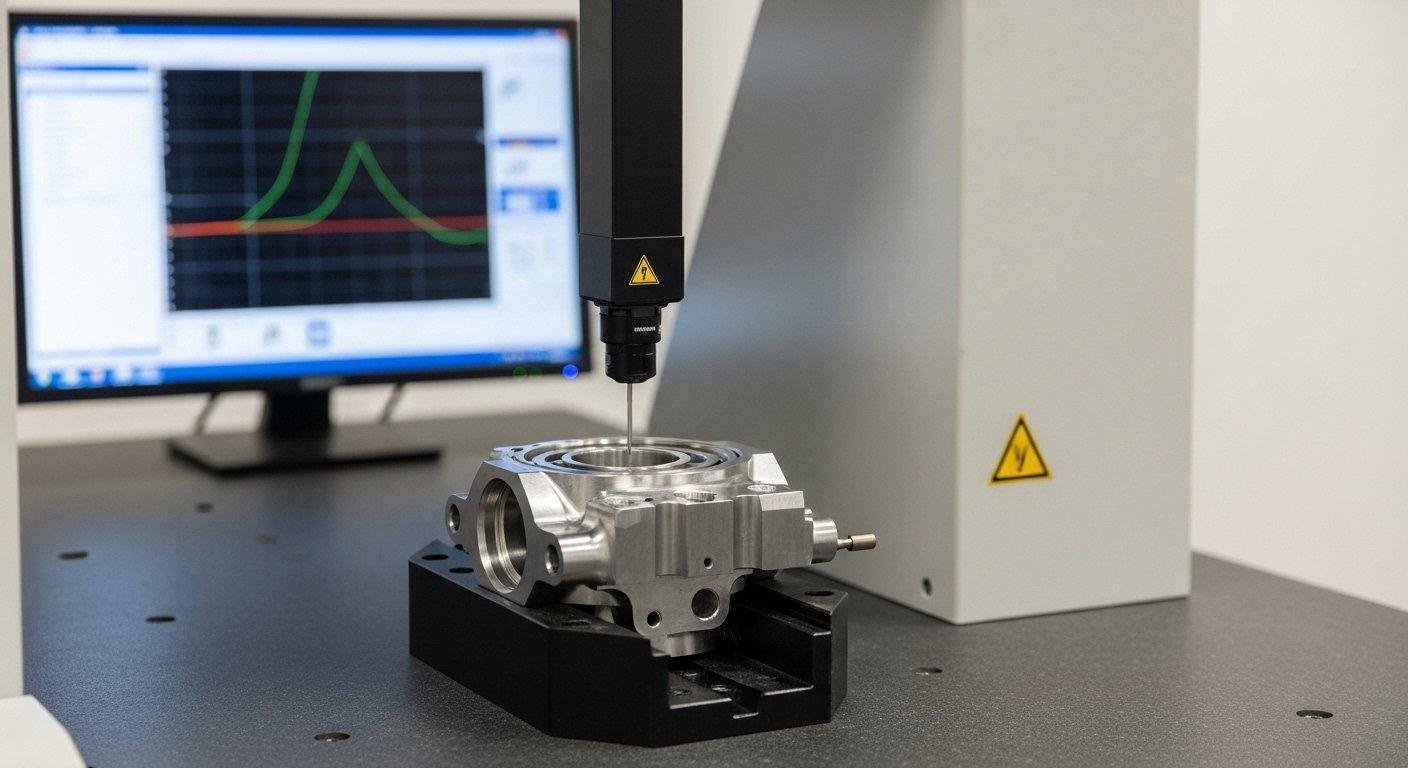

Welche Qualitätskontrollen sind vorhanden?

Unsere umfassende Qualitätskontrolle umfasst CMM-Inspektionen, optischen Scanning und statistische Prozesskontrolle (SPC) für jede Charge. Dieser rigorose Ansatz überprüft die Qualität der Hochvolumen-Bearbeitung und garantiert die Einhaltung der Spezifikationen.