Haben Sie Schwierigkeiten, lebendige, langlebige und präzise fertiggestellte Mehrfarben-Aluminium-CNC-Teile zu beschaffen? Viele Unternehmen stoßen auf frustrierende Rückschläge bei Farbinkonsistenzen, unzuverlässigem Maskieren und Projektverzögerungen bei komplexen Eloxieranforderungen. Einen CNC-Bearbeitungspartner zu finden, der die Kunst und Wissenschaft der Mehrfarbeneloxierung wirklich beherrscht, erscheint wie eine monumentale Aufgabe.

Diese Herausforderungen führen zu beeinträchtigter Produktästhetik, erhöhten Kosten durch Nacharbeit und potenziell beschädigtem Markenruf. Wenn Ihre Komponenten unterschiedliche Farben für funktionale Codierungen oder Branding benötigen, ist jeder Fehler – von unscharfen Farbgrenzen bis zu mismatched Farbtönen – inakzeptabel. Die technische Komplexität des Prozesses bedeutet, dass Sie ohne einen Expertenpartner wertvolle Zeit und Ressourcen auf minderwertige Teile verschwenden, die Ihre Spezifikationen nicht erfüllen.

Der Schlüssel zur Überwindung dieser Hürden liegt im Verständnis der Möglichkeiten der modernen Mehrfarbeneloxierung und in der Zusammenarbeit mit einem Spezialisten. Durch die Beherrschung fortschrittlicher Maskierungstechniken und die Einhaltung strenger Prozesskontrollen ist es durchaus möglich, atemberaubende, komplexe und perfekt reproduzierte Mehrfarbenoberflächen auf Ihren Aluminium CNC-Komponenten zu erzielen. Dieser Leitfaden wird den Weg erleuchten, Sie befähigen, informierte Entscheidungen zu treffen und einen zuverlässigen Herstellungsprozess für Ihre hochwertigen Teile zu sichern.

Mehrfarbeneloxierung für Aluminium-CNC-Teile ist ein spezieller Oberflächenfinish-Prozess, bei dem mehrere unterschiedliche farbige Abschnitte auf einer einzigen Komponente erstellt werden. Der Prozess nutzt eine Kombination aus elektrochemischer Eloxierung, um eine langlebige Oxidschicht zu erzeugen, und verschiedenen Maskierungstechniken, um Bereiche für unterschiedliche Farbstoffe zu isolieren. Dies ermöglicht komplexes Branding, funktionale Farbkennzeichnung und verbesserte Ästhetik bei präzise gefrästen Aluminiumteilen.

Nachdem wir die Kernherausforderung und die Lösung skizziert haben, ist es an der Zeit, tiefer in die Details einzutauchen. Dieser Artikel wird daher die technischen Feinheiten des Prozesses untersuchen, von der initialen CNC-Fräsen bis zum endgültigen Versiegeln der mehrfarbigen Oberfläche. Anschließend werden wir die entscheidende Rolle von Maskierung und Prozesskontrolle bei der Erzielung makelloser Ergebnisse beleuchten. Letztlich ist das Verständnis dieser Elemente für jeden, der an der Gestaltung und Beschaffung hochwertiger Aluminium-CNC-Komponenten beteiligt ist, von entscheidender Bedeutung.

Die Grundlage: Präzisions-Aluminium-CNC-Bearbeitung

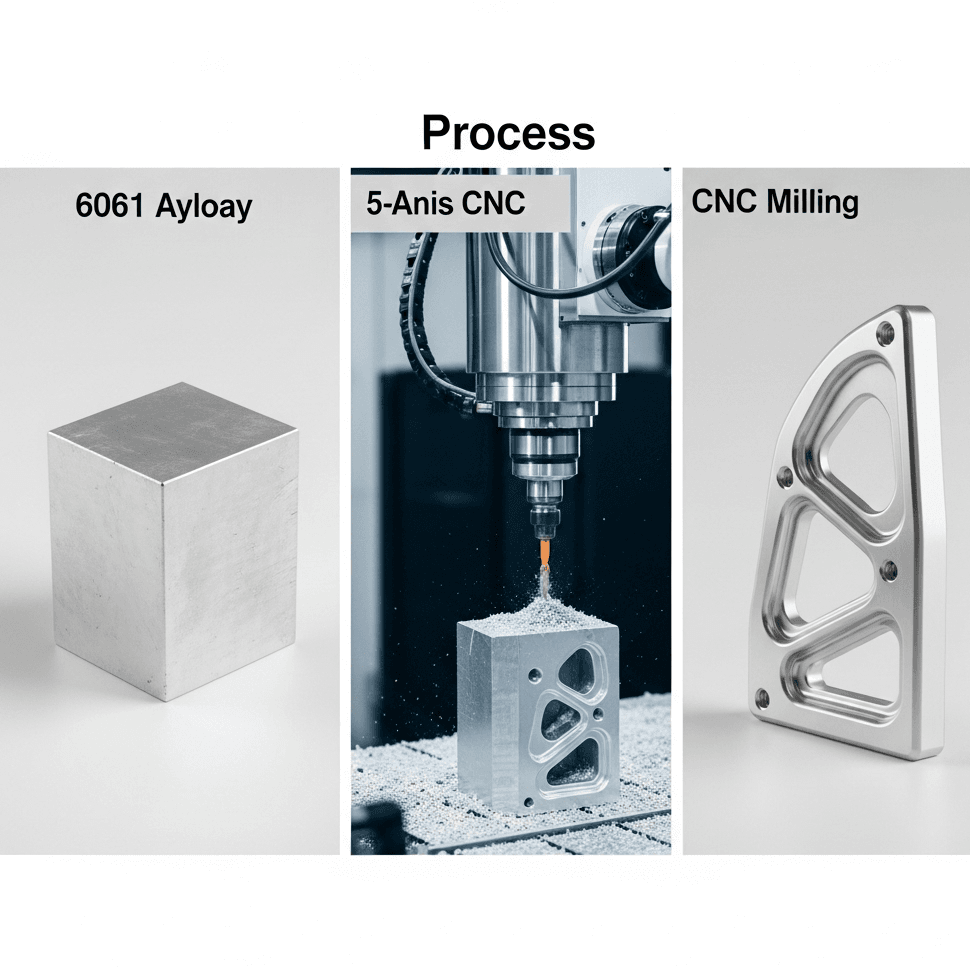

Bevor eine Farbe aufgetragen werden kann, muss die Grundlage der Komponente perfekt sein. Dies beginnt mit hochwertigem Aluminium CNC-Bearbeitung. Die Wahl der Aluminiumlegierung und die Qualität des CNC-Fräsprozesses beeinflussen direkt das endgültige anodisierte Finish. Verschiedene Legierungen reagieren unterschiedlich auf die Eloxierung, was die Farbabnahme und Konsistenz beeinflusst.

Bei ly-machining beginnt unser Prozess mit einer gründlichen Analyse der Anforderungen Ihres Projekts. Wir berücksichtigen die beabsichtigte Anwendung, die gewünschte Ästhetik und die funktionalen Anforderungen des Teils. Dies informiert unsere Auswahl der idealen Aluminiumqualität, sei es das vielseitige 6061 für allgemeine Anwendungen oder das hochfeste 7075 für Luft- und Raumfahrt- sowie Verteidigungskomponenten, bei denen Haltbarkeit oberste Priorität hat. Unsere fortschrittlichen CNC-Bearbeitungszentren stellen sicher, dass jedes Teil exakt nach Spezifikation gefräst wird.

Die Oberflächenbeschaffenheit, die während des CNC-Fräsens erreicht wird, ist ein weiterer kritischer Faktor. Eine glatte, gleichmäßige Oberfläche, die durch einen fein abgestimmten CNC-Bearbeitungsprozess entsteht, nimmt Farbstoffe gleichmäßiger auf, was zu einer reicheren und konsistenteren Farbe führt. Im Gegensatz dazu kann eine schlecht bearbeitete Oberfläche nach der Eloxierung fleckig oder streifig erscheinen. Wir verwenden präzise Schneidwerkzeuge und optimale Vorschub- und Schnittgeschwindigkeiten, um eine Oberfläche zu schaffen, die perfekt auf die nachfolgenden Eloxierungsschritte vorbereitet ist. Diese sorgfältige Aufmerksamkeit für die initiale Aluminium-CNC-Phase ist grundlegend für den Erfolg von Mehrfarbenanwendungen.

Verstehen des Eloxierungsprozesses

Eloxieren ist ein elektrochemischer Prozess, der die natürliche Oxidschicht auf der Oberfläche von Aluminiumteilen verbessert. Diese Schicht ist keine Beschichtung wie Farbe; sie ist ein integraler Bestandteil des Aluminiums selbst, was sie äußerst langlebig und korrosionsbeständig macht. Für Mehrfarbenanwendungen wird dieser Prozess sorgfältig kontrolliert, um eine poröse anodische Schicht zu erzeugen, die gefärbte Farbstoffe aufnehmen kann.

Der Prozess umfasst das Eintauchen des CNC-Aluminiumteils in ein elektrolytisches Säurebad, typischerweise Schwefelsäure, und das Durchleiten eines elektrischen Stroms. Das Teil wirkt als Anode (positiver Elektrode), und während des Stromflusses wird Sauerstoff an der Oberfläche freigesetzt, der mit dem Aluminium reagiert und eine harte, poröse Schicht aus Aluminiumoxid bildet. Die Dicke und Porosität dieser Schicht werden durch die Anpassung der Badchemie, Temperatur und elektrischen Stromstärke präzise gesteuert – Parameter, die in jedem professionellen CNC-Bearbeitungs- und Finish-Betrieb entscheidend sind.

Es gibt zwei primäre Arten der Eloxierung, die für die meisten Anwendungen relevant sind:

| Eloxierungstyp | Typische Dicke | Wichtige Eigenschaften | Am besten geeignet für |

| Typ II (Schwefelsäure) | 0.0002″ – 0.001″ | Gute Korrosionsbeständigkeit, ausgezeichnet zum Färben, dekorativ. | Die meisten kommerziellen und Verbraucherprodukte, bei denen Ästhetik im Vordergrund steht. |

| Typ III (Hartbeschichtung) | 0.001″ – 0.004″ | Überlegene Härte und Dichte, verbesserte Verschleißfestigkeit. | Hochverschleißfeste industrielle, Luft- und Raumfahrt- sowie Militäranwendungen. |

Während die Typ-III-Hartbeschichtung gefärbt werden kann, führt die dichtere Porenstruktur oft zu dunkleren oder weniger lebendigen Farben, wie Schwarz oder Dunkelgrau. Die lebendigsten Mehrfarbenanwendungen verwenden das Typ-II-Verfahren, das die beste Grundlage für ein breites Spektrum an brillanten Farben bietet. Das Verständnis dieses Unterschieds ist entscheidend bei der Spezifikation der Anforderungen für Ihre Aluminium-CNC-Teile.

Die Kunst des Maskierens beim Mehrfarben-Anodisieren

Das Erzielen scharfer, sauberer Linien zwischen verschiedenen Farben auf einem Aluminiumteil ist das Markenzeichen einer hochwertigen Mehrfarben-Anodisierung. Dies wird durch einen sorgfältigen Prozess namens Maskierung erreicht. Nach der ersten Anodisierung und dem ersten Farbbad werden bestimmte Bereiche abgedeckt, um sie vor nachfolgenden Farben oder dem Entfernen ihrer Farbe zu schützen. Dies ist der arbeitsintensivste und technisch anspruchsvollste Teil des Prozesses und erfordert große Fähigkeiten.

Es werden verschiedene Maskierungstechniken eingesetzt, die jeweils ihre eigenen Vorteile haben, abhängig von der Geometrie des Teils und der Komplexität des Designs. Die Wahl der Maskierungsmethode ist eine kritische Entscheidung im gesamten CNC-Bearbeitungs- und Finish-Workflow.

1. Klebeband- und Stopfenmaskierung

Dies ist die traditionellste Methode. Hochtemperatur- und chemikalienbeständige Klebebänder werden präzise zugeschnitten und auf flache oder sanft gewölbte Oberflächen aufgebracht. Für Löcher, Gewinde und Bohrungen werden maßgeschneiderte Silikon- oder Gummistopfen verwendet. Diese Methode ist effektiv für einfachere geometrische Designs und oft die kostengünstigste für geringe bis mittlere Stückzahlen. Sie erfordert jedoch eine ruhige Hand und erheblichen manuellen Aufwand, um sicherzustellen, dass die Kanten des Klebebands perfekt versiegelt sind, um „Farbbluten“ zu verhindern, bei dem die Farbe unter die Maske sickert.

2. Flüssige Maskierungsmittel

Für komplexere Geometrien, wie Teile mit filigranen Konturen oder strukturierten Oberflächen, die durch CNC-Fräsen hergestellt wurden, wird oft ein auftragbares flüssiges Maskierungsmittel verwendet. Diese Flüssigkeit wird auf die zu schützenden Bereiche aufgetragen und anschließend gehärtet, um eine langlebige, abziehbare gummiartige Schicht zu bilden. Es bietet eine hervorragende Anpassung an unregelmäßige Oberflächen, bei denen Klebeband knittern oder versagen würde. Nach den nachfolgenden Anodisierungsschritten wird die Maske manuell abgezogen.

3. Fortschrittliche Maskierung: Laser- und chemisch

Für höchste Präzision und Wiederholbarkeit, insbesondere bei der Massenproduktion komplexer Aluminium-CNC-Komponenten, kommen fortschrittliche Techniken zum Einsatz.

- Laser-Maskierung: Ein Laser wird verwendet, um selektiv Teile der bereits gefärbten anodischen Schicht zu entfernen oder zu gravieren. Dadurch entstehen unglaublich scharfe und präzise Muster, weit über das hinaus, was mit manueller Maskierung möglich ist. Der Laser kann auch verwendet werden, um eine „Maske“ zu erstellen, indem die Oberfläche vor dem Färben verändert wird, was die Erstellung von filigranen Logos, Texten oder Schaltplänen ermöglicht.

- Chemische Maskierung: Dies beinhaltet die Verwendung von Siebdruck oder Pad-Druck, um eine chemische Resistenz auf die Oberfläche aufzubringen. Diese Resistenz verhindert, dass der darunterliegende Bereich während nachfolgender Farbentfernungs- oder Färbevorgänge beeinflusst wird. Es ist äußerst effektiv für wiederholte Muster und Logos auf flachen oder leicht gewölbten Oberflächen und verbindet die Präzision des Drucks mit der Haltbarkeit der Anodisierung.

Das Fachwissen eines Anbieters wie ly-machining zeigt sich in ihrer Fähigkeit, diese Techniken auszuwählen und zu kombinieren, um das gewünschte Ergebnis effizient und effektiv zu erzielen.

Qualitätskontrolle: Sicherstellung von Farbkonstanz und Haltbarkeit

Qualitätskontrolle in einem Mehrfarben-Anodisierungsprozess ist eine vielschichtige Aufgabe, die die gesamte Fertigungskette umfasst, von der initialen Aluminium-CNC-Bearbeitung bis zum endgültigen Versiegeln des Teils. Ohne strenge Kontrollen in jedem Schritt kann das Endprodukt eine Vielzahl von Mängeln aufweisen, die sowohl das Aussehen als auch die Leistung beeinträchtigen.

Ein konsistenter Prozess ist entscheidend. Dies beginnt mit dem Rohmaterial; selbst unterschiedliche Chargen desselben Aluminiumlegierungs können leichte Variationen in ihrer Zusammensetzung aufweisen, was zu kleinen Unterschieden bei der Farbaufnahme führt. Ein qualitätsorientierter CNC-Bearbeitungspartner wird seine Materialbeschaffung sorgfältig steuern, um diese Variabilität zu minimieren. Während des Anodisierungsprozesses selbst müssen kritische Parameter elektronisch überwacht und gesteuert werden.

Zu diesen Parametern gehören:

- Badkonzentration: Die chemische Zusammensetzung der Ätz-, Desmut-, Anodisierungs- und Färbebäder muss innerhalb enger Toleranzen gehalten werden.

- Temperatur: Selbst eine Temperaturschwankung von wenigen Grad im Färbebad kann den endgültigen Farbton verändern.

- Stromdichte & Spannung: Die elektrischen Parameter während der Anodisierungsphase bestimmen die Dicke und Porosität der Oxidschicht, was direkt die Farbstoffaufnahme beeinflusst.

- Eintauchzeit: Die Dauer, die ein Teil in jedem Tank verbringt, wird präzise abgestimmt, um konsistente Ergebnisse von Teil zu Teil zu gewährleisten.

Nach der Anodisierung durchlaufen die Teile eine Reihe von Inspektionen. Die visuelle Kontrolle unter kontrolliertem Licht ist der erste Schritt, um offensichtliche Mängel wie Farbbluten, Flecken oder Inkonsistenzen zu erkennen. Für eine genauere Analyse werden spezielle Geräte eingesetzt. Farbmetrische Messgeräte können verwendet werden, um den genauen Farbton zu bestimmen und sicherzustellen, dass er dem kundenspezifizierten Standard entspricht (z.B. Pantone-Farbe). Wirbelstrom- oder andere zerstörungsfreie Prüfverfahren werden eingesetzt, um zu überprüfen, ob die Dicke der anodischen Beschichtung den Anforderungen entspricht, was die Haltbarkeit und Korrosionsbeständigkeit des Teils gewährleistet.

Schließlich ist der Versiegelungsprozess der letzte kritische Schritt. Die poröse Oxidschicht wird versiegelt, typischerweise in heißem deionisiertem Wasser oder einer Nickelacetatlösung, um die Farbstoffe zu fixieren und die Poren zu verschließen. Ein unsachgemäßes Versiegeln kann dazu führen, dass die Farben mit der Zeit verblassen oder aus der Oberfläche auslaufen. Haftungstests können ebenfalls durchgeführt werden, um sicherzustellen, dass die versiegelte Beschichtung robust ist und während der Verwendung nicht abblättert oder sich ablöst. Dieser umfassende Qualitätsansatz unterscheidet einen erstklassigen Aluminium-CNC-Anbieter von anderen.

Design für Anodisierung: Optimierung Ihrer CNC-Teile

Um die besten Ergebnisse zu erzielen und die Kosten zu kontrollieren, ist es vorteilhaft, Teile mit Blick auf den Mehrfarben-Anodisierungsprozess zu entwerfen. Die Zusammenarbeit mit Ihrem CNC-Bearbeitungspartner während der Konstruktionsphase kann zukünftige Fertigungsprobleme vermeiden und zu einem überlegenen Endprodukt führen. Diese Praxis, bekannt als Design for Manufacturing (DFM) oder spezifischer, Design for Anodizing (DFA), umfasst einige wichtige Überlegungen.

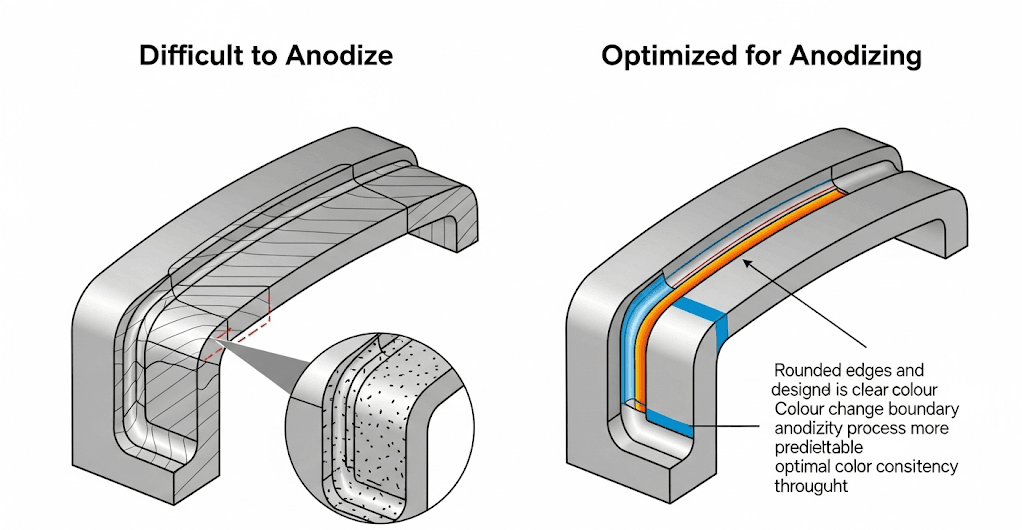

Zunächst sollten Sie die Kanten und Ecken Ihres Teils berücksichtigen. Sehr scharfe äußere Ecken (90 Grad oder weniger) können problematisch für die Anodisierung sein. Die anodische Schicht neigt dazu, an diesen scharfen Kanten dünner aufzubauen, was zu einem helleren Farbton oder einer geringeren Korrosionsbeständigkeit in diesem Bereich führen kann. Das Angeben eines kleinen Radius oder einer Fase an diesen Kanten, sogar nur 0,5 mm, ermöglicht eine gleichmäßigere Beschichtungsdicke und eine bessere Farbkonsistenz.

Zweitens sollten Sie den Maskierungsprozess bedenken. Wenn Ihr Design eine Farbgrenze erfordert, die auf einer komplexen, gekrümmten Oberfläche liegt, wird es schwieriger und teurer sein, diese zu maskieren, als eine Grenze, die entlang einer klaren, definierten Kante oder Nut verläuft. Das Entwerfen einer flachen Nut (z.B. 0,2 mm tief), an der zwei Farben aufeinandertreffen, kann eine natürliche Grenze für die Maske bieten, was zu einer saubereren Linie und einem effizienteren Prozess führt.

Drittens ist die Legierungswahl, ein zentraler Bestandteil des Aluminium-CNC-Prozesses, von entscheidender Bedeutung. Wie bereits erwähnt, sind Legierungen wie 6061 hervorragend für helle, lebendige Farben geeignet. Legierungen aus der 7000er-Serie sind zwar stärker, können aber leicht andere oder dunklere Farbtöne ergeben. Es ist wichtig, den gewünschten Farbfächer mit Ihrem Fertigungspartner zu besprechen, um sicherzustellen, dass die gewählte Legierung diesen erreichen kann.

Abschließend sollten Sie auf tiefe Taschen und kleine, blindliegende Löcher achten. Es kann schwierig sein, dass Säure- und Farbstofflösungen in diesen Bereichen richtig zirkulieren, was zu dünneren Beschichtungen oder inkonsistenten Farben führen kann. Wenn möglich, sollten Teile mit Durchgangslöchern anstelle von Blindlöchern entworfen werden, und extrem tiefe und enge Hohlräume vermieden werden, um die Qualität und Konsistenz des anodisierten Finishs zu verbessern. Durchdachtes Design, geleitet von der Expertise Ihres CNC-Fräs- und Oberflächenbehandlungsanbieters, ist ein Grundpfeiler für den Erfolg.

Anwendungen in verschiedenen Branchen

Die einzigartige Kombination aus Haltbarkeit, Korrosionsbeständigkeit und ästhetischer Vielseitigkeit macht mehrfarbig eloxierte Aluminium-CNC-Teile zu einer bevorzugten Wahl in einer Vielzahl anspruchsvoller Branchen. Die Möglichkeit, Funktionen farblich zu kennzeichnen, das Branding zu verbessern und ein hochwertiges Gefühl zu vermitteln, während gleichzeitig eine hohe Leistung erhalten bleibt, ist von unschätzbarem Wert.

Verbraucher Elektronik: Denken Sie an High-End-Laptops, Smartphones und Audiogeräte. Mehrfarbiges Eloxieren wird verwendet, um beeindruckende visuelle Effekte zu erzielen, Produktlinien zu differenzieren (z. B. verschiedene Farben für unterschiedliche Speicherkapazitäten) und hochwertige Branding-Elemente hinzuzufügen. Die haltbare Oberfläche hält der täglichen Handhabung stand, und die Präzision der CNC-Bearbeitung sorgt für eine perfekte Passform und Verarbeitung.

Automobil & Motorsport: In der Automobilwelt gehen Leistung und Aussehen Hand in Hand. Mehrfarbig eloxierte Teile finden sich in kundenspezifischen Motorkomponenten, Innenraumverkleidungen und Aufhängungsteilen. Rot für hohe Leistung, blau für eine bestimmte Marke – die Farben sind sowohl funktional als auch ästhetisch. Die Korrosionsbeständigkeit ist auch für Teile, die den Elementen ausgesetzt sind, von entscheidender Bedeutung.

Medizinisch Geräte: Die Medizinbranche benötigt Materialien, die biokompatibel, sterilisierbar und leicht identifizierbar sind. Mehrfarbig eloxiertes Aluminium wird für chirurgische Werkzeuggriffe, Gehäuse für Diagnosegeräte und andere Komponenten verwendet. Farben können verwendet werden, um verschiedene Größen oder Arten von Instrumenten zu kennzeichnen, wodurch das Fehlerrisiko in einer schnelllebigen medizinischen Umgebung verringert wird. Die versiegelte anodische Schicht bietet eine saubere, nicht auslaugende Oberfläche.

Luft- und Raumfahrt und Verteidigung: In diesem Sektor ist die Leistung jeder Komponente von entscheidender Bedeutung. Während die Harteloxierung Typ III oft wegen ihrer Verschleißfestigkeit verwendet wird, wird die Mehrfarbeneloxierung Typ II für Cockpitpaneele, Gehäuse für Avionik und andere Komponenten verwendet, bei denen die Identifizierung von entscheidender Bedeutung ist. Der Prozess muss strenge militärische Spezifikationen (z. B. MIL-A-8625F) erfüllen, was ein Beweis für seine Zuverlässigkeit ist. Die Leichtigkeit von Aluminium in Kombination mit der schützenden eloxierten Oberfläche macht es ideal für Anwendungen, bei denen jedes Gramm zählt. Dieses Maß an Präzision und Zuverlässigkeit beginnt mit einer fachmännischen Aluminium-CNC-Bearbeitung.

Die Wahl des richtigen Partners: Worauf Sie achten sollten

Die Auswahl des richtigen Fertigungspartners ist die wichtigste Entscheidung, die Sie in Ihrem Projekt treffen werden. Ein kompetenter Partner ist mehr als nur ein Lieferant; er ist eine Erweiterung Ihres Design- und Engineering-Teams. Bei der Bewertung eines potenziellen CNC-Bearbeitungs- und Eloxierungsanbieters, insbesondere für komplexe mehrfarbige Arbeiten, gibt es mehrere wichtige Eigenschaften, auf die Sie achten sollten.

An erster Stelle steht die integrierte Fähigkeit. Eine Einrichtung wie ly-machining, die sowohl das Aluminium-CNC-Fräsen als auch das mehrfarbige Eloxieren intern abwickelt, bietet einen erheblichen Vorteil. Dies eliminiert die logistischen Herausforderungen und das Potenzial für Schuldzuweisungen, die auftreten können, wenn Arbeiten zwischen einer mechanischen Werkstatt und einer separaten Veredelungsfirma vergeben werden. Ein integrierter Prozess gewährleistet eine nahtlose Kommunikation, eine einheitliche Qualitätskontrolle und eine einzige Anlaufstelle.

Zweitens, erkundigen Sie sich eingehend nach deren Prozesskontroll- und Qualitätssicherungssystemen. Fragen Sie sie, wie sie ihre Badchemie, Temperaturen und elektrischen Parameter überwachen und dokumentieren. Haben sie Kolorimeter, um die Farbübereinstimmung sicherzustellen? Können sie Konformitätsbescheinigungen und Inspektionsberichte vorlegen, die die Schichtdicke und die Einhaltung von Normen wie MIL-A-8625F bestätigen? Ein selbstbewusster und kompetenter Partner wird transparent über seine Qualitätssysteme sein.

Drittens, achten Sie auf technisches Fachwissen und einen kooperativen Geist. Die besten Partner werden Ihr Design überprüfen und DFM/DFA-Feedback geben. Sie werden Fragen stellen, Verbesserungen vorschlagen und mit Ihnen zusammenarbeiten, um den effektivsten und kostengünstigsten Weg zu finden, um Ihr gewünschtes Ergebnis zu erzielen. Sie sollten in der Lage sein, die Vor- und Nachteile verschiedener Aluminiumlegierungen, Maskierungstechniken und Veredelungsoptionen im Kontext Ihrer spezifischen Anwendung zu erörtern.

Fragen Sie schließlich nach Beispielen ihrer bisherigen Arbeit. Ein Portfolio komplexer, mehrfarbig eloxierter Teile ist der beste Beweis für ihre Leistungsfähigkeit. Achten Sie genau auf die Schärfe der Farblinien, die Konsistenz der Oberfläche und die Gesamtqualität der Komponenten. Die Wahl eines Partners mit nachgewiesener Erfahrung in hochwertiger Aluminium-CNC und komplizierter Veredelung ist Ihre beste Erfolgsgarantie.

Ähnliche Fragen

1. Können Sie ein Teil eloxieren, das aus mehreren CNC-gefertigten Teilen zusammengebaut wurde?

Im Allgemeinen wird es nicht empfohlen, eine Baugruppe zu eloxieren. Der Eloxierungsprozess erfordert, dass das Teil elektrisch leitfähig ist und die Lösung frei über alle Oberflächen fließen kann. Die winzigen Spalten und Nähte in einer Baugruppe können Chemikalien einschließen, was zu Korrosion (Spaltkorrosion) und einer inkonsistenten Oberfläche führt. Wenn die Baugruppe verschiedene Aluminiumlegierungen oder andere Metalle (wie Stahl Schrauben) enthält, kann dies den elektrochemischen Prozess vollständig stören. Die beste Vorgehensweise ist, die Aluminium-CNC-Bearbeitung und das Eloxieren an jeder Komponente einzeln vor der Montage durchzuführen.

2. Was ist der Kostenunterschied zwischen einfarbigem und mehrfarbigem Eloxieren?

Mehrfarbige Eloxierung ist deutlich teurer als einfarbige Eloxierung aufgrund des umfangreichen manuellen Aufwands und der zusätzlichen Prozessschritte. Die Hauptkostentreiber sind die Maskierungs- und Entmaskierungsoperationen. Jede zusätzliche Farbe erfordert einen vollständigen Zyklus aus Maskierung, Farbabstrich/Blanchierung, Nachfärbung und Entmaskierung. Die Komplexität der Maske ist ebenfalls ein entscheidender Faktor; ein einfaches Design mit Klebeband ist kostengünstiger als ein komplexes, das flüssige Maskierung oder Lasergravur erfordert. Grob geschätzt kann ein zweifarbiges Teil 2-4 Mal so teuer sein wie ein einfarbiges, und die Kosten steigen mit jeder weiteren Farbe. Ein detailliertes Angebot Ihres CNC-Bearbeitungspartners ist unerlässlich.

Häufig gestellte Fragen (FAQs)

1. Wie viele Farben können Sie maximal auf ein einzelnes Aluminiumteil auftragen? Theoretisch gibt es keine harte Grenze für die Anzahl der Farben. Die praktische Grenze wird jedoch durch die Geometrie des Teils, den verfügbaren Raum für Maskierung und die steigenden Kosten und Komplexität mit jeder zusätzlichen Farbe bestimmt. Die meisten Mehrfarbenprojekte umfassen 2 bis 4 Farben. Darüber hinaus wird der Prozess exponentiell schwieriger und teurer, und das Risiko von Fehlern steigt. Es ist ein Gleichgewicht zwischen Designabsicht und Fertigungsfähigkeit, das mit einem Experten Ihres CNC-Fräsanbieters besprochen werden sollte.

2. Wie langlebig sind die Farben in einer mehrfarbigen eloxierten Oberfläche? Die Haltbarkeit ist ausgezeichnet, insbesondere wenn sie richtig versiegelt sind. Da die Farbe in die poröse Aluminiumoxid-Schicht eingearbeitet wird, handelt es sich nicht um eine Oberflächenbeschichtung, die leicht abplatzen oder abblättern kann wie Farbe. Die Farbe ist integraler Bestandteil der harten, keramischen eloxierten Schicht. Die Lichtbeständigkeit kann jedoch je nach verwendetem Farbstoff und Umgebung variieren. Hochwertige organische Farbstoffe bieten guten UV-Schutz für die meisten Anwendungen, aber für extreme Außen- oder Hoch-UV-Umgebungen sollten Sie die stabilsten Farbstoffoptionen mit Ihrem Eloxierungsspezialisten besprechen.

3. Können Sie mit mehrfarbiger Eloxierung ein metallisches oder glänzendes Finish erzielen? Das standardmäßige eloxierte Finish ist typischerweise matt oder satin. Das endgültige Erscheinungsbild wird jedoch stark durch die anfängliche Oberflächenvorbereitung des Aluminium-CNC-Teils beeinflusst. Ein hochglanzpoliertes Teil wird ein helleres, reflektiveres eloxiertes Finish haben, während ein bead-blasted Teil ein gleichmäßigeres, nicht-reflektierendes mattes Finish aufweist. Ein „Bright Dip“-chemisches Polieren kann vor der Eloxierung durchgeführt werden, um ein sehr glänzendes, fast spiegelähnliches Aussehen zu erzielen, was jedoch die Kosten erhöhen kann. Die Kommunikation Ihres gewünschten Glanzgrades ist ein wichtiger Teil des Spezifikationsprozesses.