Die Linse, jeder fixiert sich auf ihr Glas, ihre Beschichtungen – aber ich sage Ihnen, das Gehäuse, *das* ist der ungefeierte Titan eines optischen Systems! Viele übersehen diese grundlegende Wahrheit. Sind Sie wirklich zuversichtlich, dass das CNC-gefertigte Gehäuse Ihres optischen Zielfernrohrs die für eine einwandfreie Leistung erforderliche Exaktheit erfüllt, oder gehen Sie Kompromisse bei Haltbarkeit, Gewicht und kritischen Toleranzen vom Konzept bis zur Fertigstellung ein? Dies ist die wesentliche Frage.

Unser einzigartiger Fokus bei ly-machining liegt auf der kompromisslosen Präzision und der langfristigen optischen Systemzuverlässigkeit, die ein sorgfältig konstruiertes Gehäuse bietet. Wir sehen das Gehäuse nicht nur als eine bloße Hülle, sondern als das unnachgiebige Rückgrat, die strukturelle Wahrheit, die aller optischen Wiedergabetreue zugrunde liegt. Dieser Artikel befasst sich mit jeder Facette, eine definitive Anleitung, wirklich.

Optisches Zielfernrohr CNC-Bearbeitung erfordert ein Zusammenwirken von fortschrittlichen Materialien, sorgfältigen Fertigungstechniken und strenger Qualitätskontrolle. ly-machining mit Sitz in Shenzhen, China, ist auf die Lieferung von ultrapräzisen CNC-gefertigten Zielfernrohrteilen spezialisiert und stellt sicher, dass jedes kundenspezifische Zielfernrohrgehäuse-Produktionsprojekt Spitzenleistung und Zuverlässigkeit erreicht. Wir sind eine erstklassige Quelle für Gehäuselösungen in Luft- und Raumfahrtqualität. Aluminium Gehäuselösungen in Luft- und Raumfahrtqualität.

Verständnis der Anforderungen an optische Zielfernrohrgehäuse

Was leistet ein optisches Gehäuse wirklich? Es ist nicht einfach nur eine Hülle. Es ist, unmissverständlich, die strukturelle Integrität – die *Daseinsberechtigung* für den optischen Zug selbst! Ohne sie würden Ihre sorgfältig geschliffenen Linsen und Prismen frei wandern und optisches Chaos verursachen.

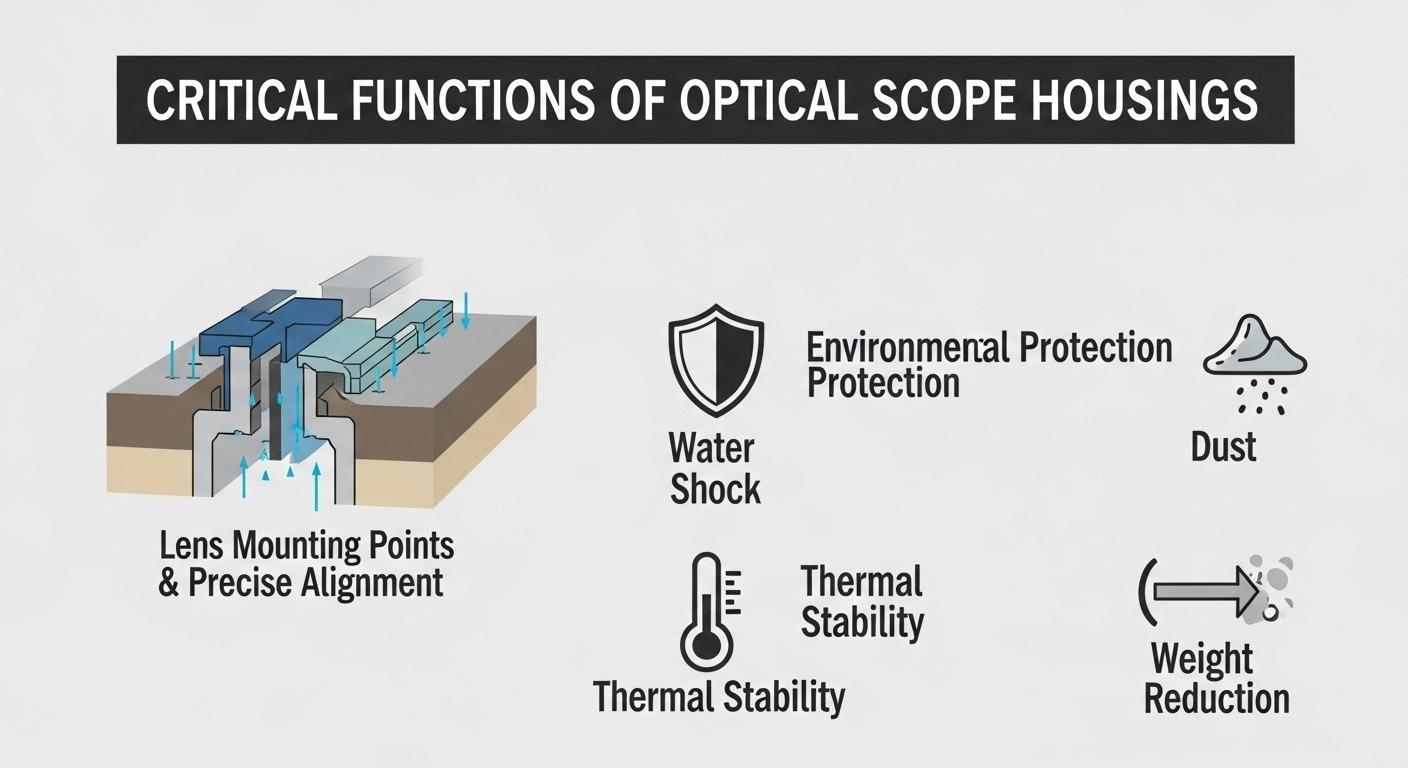

Kritische Funktionen eines optischen Gehäuses

Ein Gehäuse erfüllt mehrere absolut wichtige Funktionen. Es montiert und richtet optische Elemente sicher und mit Submikron-Präzision aus und schützt sie vor Umwelteinflüssen und mechanischen Stößen. Diese Strukturkomponente bestimmt die Leistungsgrenze des gesamten Geräts. Es darf nicht, darf nicht, ein nachträglicher Einfall sein.

Anforderungen an Präzision und Haltbarkeit

Die unerbittlichen Anforderungen an Präzision – Toleranzen, die ohne fortschrittliche Messtechnik kaum gemessen werden können – sind von größter Bedeutung. Dann ist da noch die Haltbarkeit. Ein Zielfernrohrgehäuse muss wirklich brutalen Bedingungen standhalten: Stößen, Vibrationen, extremen Temperaturen. Es darf nicht versagen.

Warum CNC-Bearbeitung für Zielfernrohre unerlässlich ist

Nur die Präzisions-CNC-Bearbeitung kann solch exakte Anforderungen erfüllen. Gussteile? Vergessen Sie sie. Additive Fertigung für hochbelastete optische Komponenten? Noch nicht, nicht für die Kernstruktur. CNC bietet die Wiederholbarkeit, die Genauigkeit, die schiere Materialkontrolle. Es ist der einzige Weg nach vorn.

Auswahl optimaler Materialien für Zielfernrohrgehäuse

Bei der Materialauswahl beginnen wir, das Vorbildliche vom bloß Angemessenen zu unterscheiden. Sie bestimmt Gewicht, Festigkeit und thermisches Verhalten – jeder ein nicht verhandelbarer Faktor bei der Bearbeitung optischer Instrumente. Eine unkluge Wahl? Ein wirklich katastrophaler Fehler.

Gängige Materialauswahl: Aluminiumlegierungen

Aluminiumlegierungen sind aus unzähligen Gründen die Arbeitstiere. Legierungen wie 6061 und 7075 bieten außergewöhnliche Stärke-Gewichts-Verhältnisse und Bearbeitbarkeit. Wir verwenden routinemäßig luft- und raumfahrtgeeignete Aluminiumgehäusematerialien, um unvergleichliche Leistung zu erzielen. Es ist eine grundlegende Entscheidung, absolut entscheidend.

Hochleistungsmaterialien: Titan und Verbundstoffe

Aber was ist mit den wirklich extremen Anforderungen? Wir betrachten Titan wegen ihrer überlegenen Festigkeit und Korrosionsbeständigkeit, obwohl ihre Bearbeitbarkeit eine Herausforderung ist, die wir gerne meistern. Verbundstoffe haben ebenfalls ihren Platz—insbesondere wenn ultraleichte Designs vorgeschrieben sind. Ihre Anwendung ist eine strategische Entscheidung, eine durchdachte Kalkulation.

Materialeigenschaften, die die Leistung des Zielfernrohrs beeinflussen

Materialeigenschaften beeinflussen alles; das tun sie wirklich. Das Verständnis dieser Eigenschaften ist nicht nur hilfreich; es ist absolut entscheidend für den Erfolg der CNC-Bearbeitung von optischen Gehäusen. Schlechte thermische Stabilität? Erwarten Sie Fokussierungsverschiebungen, ein wahrer Albtraum!

Festigkeit-Gewichts-Verhältnis und Stoßfestigkeit

Das Festigkeit-Gewichts-Verhältnis wirkt sich direkt auf die Benutzerfreundlichkeit und Ermüdung aus. Niemand möchte ein schwerfälliges, zerbrechliches Zielfernrohr. Stoßfestigkeit sorgt für Überleben in rauen Umgebungen. Es ist eine zentrale Leistungskennzahl.

Thermische Stabilität und Umweltschäden durch Korrosion

Thermische Stabilität ist entscheidend für eine konstante optische Leistung über Temperaturgradienten hinweg. Und dann ist da noch die Korrosion! Schutz gegen die Elemente, eine kritische Überlegung für maritime oder kampfnahe Anwendungen, sorgt für Langlebigkeit. Wir garantieren es.

Der CNC-Bearbeitungsprozess für Gehäuse von Zielfernrohren

Unser Fertigungsprozess ist keine einfache Produktionslinie; es ist ein sorgfältig choreografierter Ballett der Präzisionsingenieurkunst. Jede Phase, jeder Schnitt, ist ein Beweis für unsere tiefgehende technische Expertise in der Herstellung maßgeschneiderter Gehäuse für Zielfernrohre. Wir prüfen jedes Detail.

Design for Manufacturability (DFM) Prinzipien

DFM ist, ehrlich gesagt, wo die Magie beginnt. Unsere Ingenieure arbeiten eng mit den Kunden zusammen, um Designs für eine effiziente, hochpräzise Fertigung *vor* dem ersten Schnitt zu optimieren. Dieser proaktive Ansatz spart Zeit und Geld und verhindert kostspielige Neuentwicklungen. Es ist unglaublich kraftvoll.

Tabelle: Materialien für optische Gehäuse

| Material | Wichtige Vorteile |

|---|---|

| 6061 Aluminium | Ausgezeichnetes Festigkeit-Gewichts-Verhältnis, Bearbeitbarkeit |

| 7075 Aluminium | Hohe Festigkeit, gute Ermüdungsbeständigkeit |

| Titanium (Gr.5) | Überlegene Festigkeit, Korrosionsbeständigkeit, starr |

| Kohlefaser | Extrem leicht, hohe Steifigkeit |]

Verwendete fortschrittliche CNC-Bearbeitungstechniken

Wir setzen ein beeindruckendes Arsenal an fortschrittlichen CNC-Bearbeitungstechniken ein. Das ist nicht die Maschinenwerkstatt Ihres Großvaters. Unsere Fähigkeiten sind wirklich hochmodern. Wir verschieben die Grenzen.

Mehr-Achs-Fräsen für komplexe Geometrien

Mehr-Achs-Fräsen, insbesondere 5-Achs, ist unverzichtbar für die komplexen, oft organischen Geometrien von Objektivgehäusen. Wir erzielen komplexe innere Merkmale und Konturen in einer einzigen Einrichtung und bewahren dabei eine unvergleichliche Bezugspunktintegrität. Diese Effizienz ist entscheidend, zweifellos.

Hochpräzises Drehen und Schleifen

Hochpräzises Drehen formt makellose zylindrische Komponenten, während Schleifprozesse spiegelähnliche Oberflächen und ultra-enge Durchmessertoleranzen erreichen. Diese Schritte sind absolut notwendig für optische Schnittstellen, bei denen die geringste Abweichung einen wirklich katastrophalen Ausfall verursachen kann. Wir führen sie sorgfältig aus.

Werkzeug- und Vorrichtungsbau für optische Objektivteile

Der Werkzeug- und Vorrichtungsbau ist nicht zweitrangig; er ist eine Erweiterung der Präzision der Maschine. Maßgeschneiderte Vorrichtungen halten empfindliche oder dünnwandige optische Objektivteile sicher, um Verformungen zu verhindern. Spezialisierte Schneidwerkzeuge erhalten die Schneidkantenqualität und Oberflächenintegrität für diese anspruchsvollen Anwendungen. Es ist wirklich eine Kunst, eine Wissenschaft, zweifellos.

Erreichen kritischer Toleranzen & Oberflächenfinish

Das Erreichen kritischer Toleranzen – oft im Bereich weniger Mikrometer – und außergewöhnlicher Oberflächenfinishs (Ra-Werte nahe 0,4 µm) ist unser absoluter Standard, keine Wunschvorstellung. Diese Eigenschaften sind unerlässlich für die richtige optische Ausrichtung und Abdichtung. Sie sind das Wesen der Bearbeitung optischer Instrumente.

Nachbearbeitungsprozesse für optische Gehäuse

Der Weg endet nicht, wenn das Teil die Maschine verlässt; oh nein! Nachbearbeitungsprozesse sind integraler Bestandteil der funktionalen und ästhetischen Vollendung des Gehäuses. Sie sind keine bloßen Zusatzschritte.

Oberflächenbehandlung zum Schutz und zur Ästhetik

Oberflächenbehandlungen sind äußerst wichtig für Schutz und optische Anziehungskraft. Dieser Schritt verbessert die Haltbarkeit, Korrosionsbeständigkeit und verleiht spezifische optische Eigenschaften. Er kann eine rohe Komponente verwandeln.

Eloxieren für Haltbarkeit und Anti-Reflex

Eloxieren, insbesondere Harteloxieren, erhöht die Oberflächenhärte und Verschleißfestigkeit erheblich. Für optische Objektivteile sorgt eine matte schwarze Eloxierung für entscheidende Anti-Reflex-Eigenschaften und verhindert unerwünschte Reflexionen, die die optische Leistung beeinträchtigen können. Es ist ein entscheidendes Detail, ein strategischer Abschluss.

Beschichtungen für Umweltschutzzwecke

Neben der Eloxierung können spezielle Beschichtungen—wie Cerakote oder andere proprietäre Polymer-Keramik-Mischungen—überlegene Umweltschutzeigenschaften gegen Salzwasser, Abrieb und Chemikalien verleihen. Diese sind oft anwendungsspezifisch, eine maßgeschneiderte Abwehr.

Entgratungs- und Kantenbearbeitungstechniken

Entgraten ist keine triviale Aufgabe! Es ist ein absolut sorgfältiger Prozess. Jegliche verbleibenden Grate können Dichtflächen beeinträchtigen, empfindliche Linsen beim Zusammenbau zerkratzen oder Schwachstellen verursachen. Wir verwenden präzise manuelle und automatisierte Entgratungsverfahren. Makellos.

Montage- und Integrationsüberlegungen

Wir berücksichtigen ständig die Montage und Integration während der Bearbeitungsphase. Wie werden die Linsen eingesetzt? Was ist mit Dichtungs-O-Ringen? Unsere Konstruktionen und Bearbeitungen antizipieren diese Herausforderungen und gewährleisten nahtlose nachgelagerte Prozesse. Es erspart unseren Kunden erhebliche Kopfschmerzen.

Qualitätssicherung für optische Gehäuse

Qualitätssicherung ist kein Kontrollpunkt; sie ist eine allgegenwärtige Philosophie, die in jede einzelne Phase unserer Herstellung von Präzisionsgehäusen integriert ist. Ein fehlerhaftes Gehäuse ist nicht nur eine Unannehmlichkeit; es kann ein gesamtes optisches System unbrauchbar machen! Unakzeptabel.

Strenge In-Prozess-Inspektionsmethoden

Ab dem Moment, in dem das Rohmaterial unsere Fabrik verlässt, werden bei jedem Bearbeitungsschritt strenge Zwischenkontrollen durchgeführt. Unsere Bediener verwenden kalibrierte Messgeräte und visuelle Überprüfungen, um Abweichungen sofort zu erkennen. Dies verhindert Kaskadeneffekte.

Endgültige Messtechnik für kritische Abmessungen

Die endgültige Messtechnik ist jedoch der ultimative Schiedsrichter der Präzision. Hier zeigt sich, wo der Haken hängt, wo die Genauigkeit bewiesen wird. Wir lassen keine Abmessung unüberprüft, keine Toleranz ungemessen.

CMM und optische Messung für Präzision

Unser fortschrittliches Messtechniklabor setzt Koordinaten Messung Maschinen (Koordinatenmessgeräte) für dreidimensionale Genauigkeit bis auf einzelne Mikrometer. Optische Vergleichsgeräte und berührungslose Profilometer analysieren Oberflächenbeschaffenheit und empfindliche Merkmale. Wir messen alles, ohne Unklarheiten zu hinterlassen.

Funktionstests und Leistungsüberprüfung

Neben dimensionalen Prüfungen kann die Funktionstests realistische Montage-Szenarien nachbilden, um sicherzustellen, dass Form, Passgenauigkeit und Funktion einwandfrei sind. Auch die Leistungsüberprüfung garantiert, dass das Bauteil die vorgesehenen Betriebsparameter erfüllt. Es ist eine umfassende Validierung, ein absolutes Muss.

Rückverfolgbarkeit und Materialzertifizierungen

Vollständige Rückverfolgbarkeit, vom Rohmaterialblock bis zum Fertigteil, ist eine absolute Notwendigkeit. Materialzertifikate, die dokumentierten Nachweis über Legierungszusammensetzung und Eigenschaften liefern, begleiten jede Charge. Dies schafft eine Prüfkette, eine unwiderlegbare Historie.

Partnerschaft mit einem Anbieter für Gehäuse im Bereich Scope

Warum mit uns zusammenarbeiten, wirklich? Weil es keine triviale Aufgabe ist, einen echten Hersteller für hochpräzise CNC-gefertigte Objektivteile zu finden—einen mit transparenten Preisen und unerschütterlichem Qualitätsanspruch. Es ist eine strategische Allianz.

Vorteile tiefgehender technischer Expertise

Unsere tiefgehende technische Expertise ist nicht nur ein Prahlen; sie ist ein nachweislicher Vorteil. Wir fräsen nicht nur Teile; wir lösen ingenieurtechnische Herausforderungen und bieten unschätzbare DFM-Einblicke, die Ihre Designs für überlegene Leistung und Kosteneffizienz optimieren. Unsere Ingenieure werden zu einer Erweiterung Ihres Teams.

Transparente Preisgestaltung und Kosteneffizienz

Undurchsichtige Preisgestaltung ist eine häufige Branchenfrustration, nicht wahr? Wir glauben an transparente Preise, die detaillierte Aufschlüsselungen bieten, damit Sie genau wissen, wohin Ihre Investition fließt. Dies fördert Vertrauen und ermöglicht eine genaue Budgetplanung. Keine versteckten Gebühren, niemals.

Sicherung hochwertiger Teile und Zuverlässigkeit

Die Sicherung hochwertiger Teile und Zuverlässigkeit ist unser feierliches Versprechen. Von der Materialauswahl bis zur Endkontrolle ist jeder Schritt darauf ausgerichtet, Komponenten zu liefern, die unter den anspruchsvollsten Bedingungen einwandfrei funktionieren. Ihr Ruf hängt ehrlich gesagt davon ab!

Unser Engagement vom Material bis zum Fertigprodukt

Unser Engagement erstreckt sich vom allerersten Materialeinsatz—ja, sogar das!—bis zum fertigen, sorgfältig inspizierten Produkt. Wir sind Ihr engagierter Partner für die Fertigung optischer Instrumente und bieten eine robuste Grundlage für Ihre Innovationen. Wir wanken nie.

Fallstudie: Verbesserung eines Hochleistungs-Repetiergewehr-Objektivs

Ein prominenter Kunde, spezialisiert auf Hochleistungs-Repetiergewehr-Objektive, wandte sich mit einem wirklich ärgerlichen Problem an uns. Sein bestehender Lieferant hatte Schwierigkeiten mit einer komplexen internen Geometrie für ein neues, ultraleichtes Gehäuse, was zu übermäßigen Ausschussraten und inkonsistenten Linsenpassungen führte. Das Projekt stand kurz vor dem Scheitern.

Unser Ingenieurteam begann sofort mit einer intensiven DFM-Überprüfung. Wir identifizierten, dass die dünnwandigen Abschnitte und tiefen internen Taschen spezielle 5-Achsen-Werkzeugwege und einen mehrstufigen Spannungsabbau erforderten, um Verformungen zu verhindern. Wir schlugen auch eine spezielle luft- und raumfahrtgeeignete Aluminiumlegierung mit verbesserter Bearbeitbarkeit vor.

Das Ergebnis? ly-machining lieferte Prototypen, die alle kritischen Toleranzen und Oberflächenfinish-Anforderungen beim allerersten Versuch erfüllten! Unsere konsistente Produktion eliminierte Ausschuss, verkürzte die Lieferzeiten erheblich und sorgte für eine fehlerfreie Montage für den Kunden. Diese Zusammenarbeit, dieser ingenieurtechnische Triumph, hat ein Vertrauen aufgebaut, das bis heute anhält!

Artikelzusammenfassung

Dieser Artikel, eine umfassende Analyse, hat die entscheidende Rolle des CNC-gefertigten Gehäuses in optischen Zielfernrohren untersucht. Wir haben die gesamte Reise durchlaufen, von der absolut wichtigen Materialauswahl—unter Berücksichtigung luft- und raumfahrtgeeigneter Aluminiumlegierungen und fortschrittlicher Legierungen—über den komplexen Tanz fortschrittlicher CNC-Bearbeitungstechniken, einschließlich Mehr-Achsen-Fräsen und hochpräzisem Drehen, die alle für die Herstellung präziser Gehäuse unerlässlich sind.

Nachbearbeitungen wie Eloxieren tragen nicht nur zur Ästhetik bei, sondern auch, und das ist entscheidend, zur Haltbarkeit und Leistung. Qualitätssicherung, eine allgegenwärtige Wahrheit, stellt sicher, dass jede Produktion von kundenspezifischen Gehäusen unseren strengen Standards entspricht und unerschütterliche Zuverlässigkeit bietet. Die Zusammenarbeit mit einer engagierten Quelle für CNC-Bearbeitung optischer Gehäuse, wie ly-machining, garantiert tiefe technische Expertise, transparente Preise und letztlich hochwertige Teile.

Häufig gestellte Fragen

Welche Materialien sind am besten für Gehäuse von Zielfernrohren?

Luft- und raumfahrtgeeignete Aluminiumlegierungen, wie 6061 und 7075, werden oft bevorzugt wegen ihres hervorragenden Stärke-Gewicht-Verhältnisses und ihrer Bearbeitbarkeit. Sie balancieren Leistung und Kosteneffizienz, zweifellos.

Für wirklich anspruchsvolle Anwendungen bietet Titan überlegene Festigkeit und Korrosionsbeständigkeit, obwohl es größere Bearbeitungsherausforderungen darstellt. Verbundstoffe werden gewählt, wenn extreme Leichtbauweise die absolute Priorität ist.

Wie stellt ly-machining Präzision sicher?

Wir integrieren Prinzipien des Designs für Herstellbarkeit (DFM) von Anfang an in das Projekt, um Designs auf inhärente Genauigkeit zu optimieren. Unsere fortschrittliche Mehrachsen-CNC-Bearbeitung, kombiniert mit maßgeschneidertem Werkzeug und Spannvorrichtungen, führt diese Designs mit unvergleichlicher Präzision aus.

Entscheidend sind unsere strengen In-Prozess- und Endmetrologie-Inspektionen—unter Verwendung von CMMs und optischer Messtechnik—die jede kritische Dimension validieren. Rückverfolgbarkeit und Materialzertifikate liefern dokumentierten Nachweis für unser unerschütterliches Engagement.

Warum einen Hersteller vor Ort wählen?

Ein Hersteller vor Ort, wie ly-machining, bietet direkten Zugang zu tiefgreifender technischer Expertise, was eine kollaborative DFM-Entwicklung und optimale Problemlösung ermöglicht. Wir kontrollieren den gesamten Produktionsprozess, um gleichbleibende Qualität, Lieferzeiten und strengen Schutz des geistigen Eigentums zu gewährleisten.

Darüber hinaus bieten transparente Preisstrukturen Klarheit und Vorhersehbarkeit und vermeiden die häufigen Fallstricke von Zwischenhändlern. Diese direkte Partnerschaft fördert Vertrauen und führt zu besseren Ergebnissen für Ihre optische Instrumentenbearbeitung.