Treffen Sie kritische technische Entscheidungen über Ihre CNC-Aluminiumteile auf Grundlage unvollständiger Informationen? Die Auswahl der optimalen Oberflächenbehandlung ist nicht nur eine ästhetische Entscheidung; sie wirkt sich direkt auf Leistung, Langlebigkeit und die Gesamtheit der Produktintegrität aus. Eine falsche Wahl kann zu erheblichen Problemen führen.

Ohne ein umfassendes Verständnis der technischen Feinheiten und praktischen Implikationen jeder Methode können suboptimale Entscheidungen zu vorzeitigem Verschleiß, unzureichendem Korrosionsschutz oder einem Finish führen, das kritische funktionale oder ästhetische Anforderungen nicht erfüllt. Solche Versäumnisse gefährden die Zuverlässigkeit des Produkts, die Betriebseffizienz und können zu kostspieligen Nacharbeiten oder Feldausfällen führen.

Ein sorgfältiger Ansatz, gestützt auf Expertenwissen über die Eigenschaften und praktischen Anwendungen jeder Methode, kann diese Herausforderungen in Chancen für überlegene Produkteergebnisse und langfristigen Wert verwandeln.

Höchstleistung und ästhetische Attraktivität bei CNC Aluminium Teilen erfordern eine strategische Auswahl der Oberflächenbehandlungen, die jeweils spezifische Vorteile für bestimmte technische und Designanforderungen bieten.

Optimierung von CNC-Aluminiumteilen: Gängige Oberflächenbehandlungen & ihre Auswirkungen

Mechanische Oberflächenbehandlungsmethoden für CNC-Aluminium

Mechanische Oberflächenbehandlungen verändern die physische Textur von Aluminiumteilen durch abrasive oder verdrängende Kräfte. Diese Methoden werden typischerweise verwendet, um bestimmte ästhetische Qualitäten zu erzielen, das taktile Gefühl zu verbessern oder Oberflächen für nachfolgende Behandlungen vorzubereiten. Sie verändern die Oberflächentopographie, ohne die chemische Zusammensetzung zu verändern.

Polieren für ästhetischen Reiz

Polieren ist ein mechanischer Prozess, der die Oberfläche von CNC-Aluminiumteilen glättet, die Oberflächenrauheit reduziert und die Reflexion erhöht. Dies wird durch das Entfernen mikroskopischer Unregelmäßigkeiten mit Schleifmitteln oder -rädern erreicht. Das Ziel ist oft ein spiegelähnliches Finish.

Vorteile des Polierens von CNC-Aluminium

| Vorteil | Beschreibung |

|---|---|

| **Hoher Glanz** | Erzeugt eine äußerst glänzende, reflektierende Oberfläche. |

| **Verbesserte Ästhetik** | Schafft ein hochwertiges, optisch ansprechendes Erscheinungsbild. |

| **Gleichmäßiges Gefühl** | Verbessert das taktile Glätte erheblich. |

Nachteile des Polierens von CNC-Aluminium

| Nachteil | Beschreibung |

|---|---|

| **Arbeitsintensiv** | Erfordert qualifizierte manuelle Arbeit, was die Kosten erhöht. |

| **Entfernt Material** | Kann die Abmessungen des Teils verändern, was für Toleranzen kritisch ist. |

| **Anfällig für Kratzer** | Polierte Oberflächen zerkratzen leicht, erfordern Vorsicht. |

Sandstrahlen und Perlenstrahlen für Textur

Beim Strahlen wird abrasive Medien mit hohem Druck auf die Aluminiumoberfläche geschleudert, um eine gleichmäßige matte Oberfläche zu erzeugen. Das Sandstrahlen verwendet schärfere abrasive Medien für eine gröbere Textur, während das Perlenstrahlen Glasperlen für ein glatteres, satinartiges Erscheinungsbild nutzt. Dieser Prozess reinigt die Oberfläche und verleiht eine konsistente Textur.

Vorteile des Strahlens von CNC-Aluminiumteilen

| Vorteil | Beschreibung |

|---|---|

| **Einheitliche matte Oberfläche** | Erzeugt ein gleichmäßiges, nicht reflektierendes Erscheinungsbild. |

| **Versteckt Unvollkommenheiten** | Maskiert effektiv kleinere Oberflächenfehler oder Bearbeitungsspuren. |

| **Verbesserte Lackhaftung** | Bietet eine strukturierte Oberfläche für bessere Haftung der Beschichtung. |

Nachteile des Strahlens von CNC-Aluminiumteilen

| Nachteil | Beschreibung |

|---|---|

| **Materialerosion** | Entfernt eine kleine Menge Material, was die Abmessungen beeinflusst. |

| **Staubentwicklung** | Erfordert sorgfältige Handhabung und Umweltkontrolle. |

| **Oberflächenhärte** | Kann die Oberflächenrauheit leicht erhöhen, was den Verschleiß beeinflusst. |

Bürsten für ein Richtungssfinish

Beim Bürsten werden abrasive Bänder oder Bürsten verwendet, um ein Muster aus feinen, parallelen Linien auf der Aluminiumoberfläche zu erzeugen. Dieses Richtungsgeschliffene Korn verleiht ein Satin- oder Mattfinish mit einer subtilen Textur. Es wird oft wegen seiner charakteristischen ästhetischen Qualität gewählt.

Vorteile des Bürstens CNC-Aluminium

| Vorteil | Beschreibung |

|---|---|

| **Einzigartige Ästhetik** | Erzeugt ein anspruchsvolles, richtungsabhängiges Kornmuster. |

| **Verbirgt Fingerabdrücke** | Die strukturierte Oberfläche ist weniger anfällig für Schmutz- und Fingerabdruckspuren. |

| **Gute Basis für Eloxierung** | Kann mit Eloxierung kombiniert werden, um das Erscheinungsbild zu verbessern. |

Nachteile des Bürstens CNC-Aluminium

| Nachteil | Beschreibung |

|---|---|

| **Richtungsspezifisches Muster** | Kann bei komplexen Geometrien schwer anpassbar sein. |

| **Begrenzte Gleichmäßigkeit** | Das Erreichen perfekt gleichmäßiger Bürstlinien kann schwierig sein. |

| **Verminderter Glanz** | Bietet kein hochglänzendes Finish. |

Chemische Oberflächenbehandlungsverfahren für CNC-Aluminium

Chemische Oberflächenbehandlungen verändern die Oberfläche von Aluminiumteilen durch chemische Reaktionen, ohne externe Stromzufuhr. Diese Methoden werden typischerweise zur Korrosionsbeständigkeit, zur Haftung von Lacken oder um bestimmte ästhetische Effekte zu erzielen, eingesetzt. Sie beinhalten das Eintauchen in chemische Lösungen.

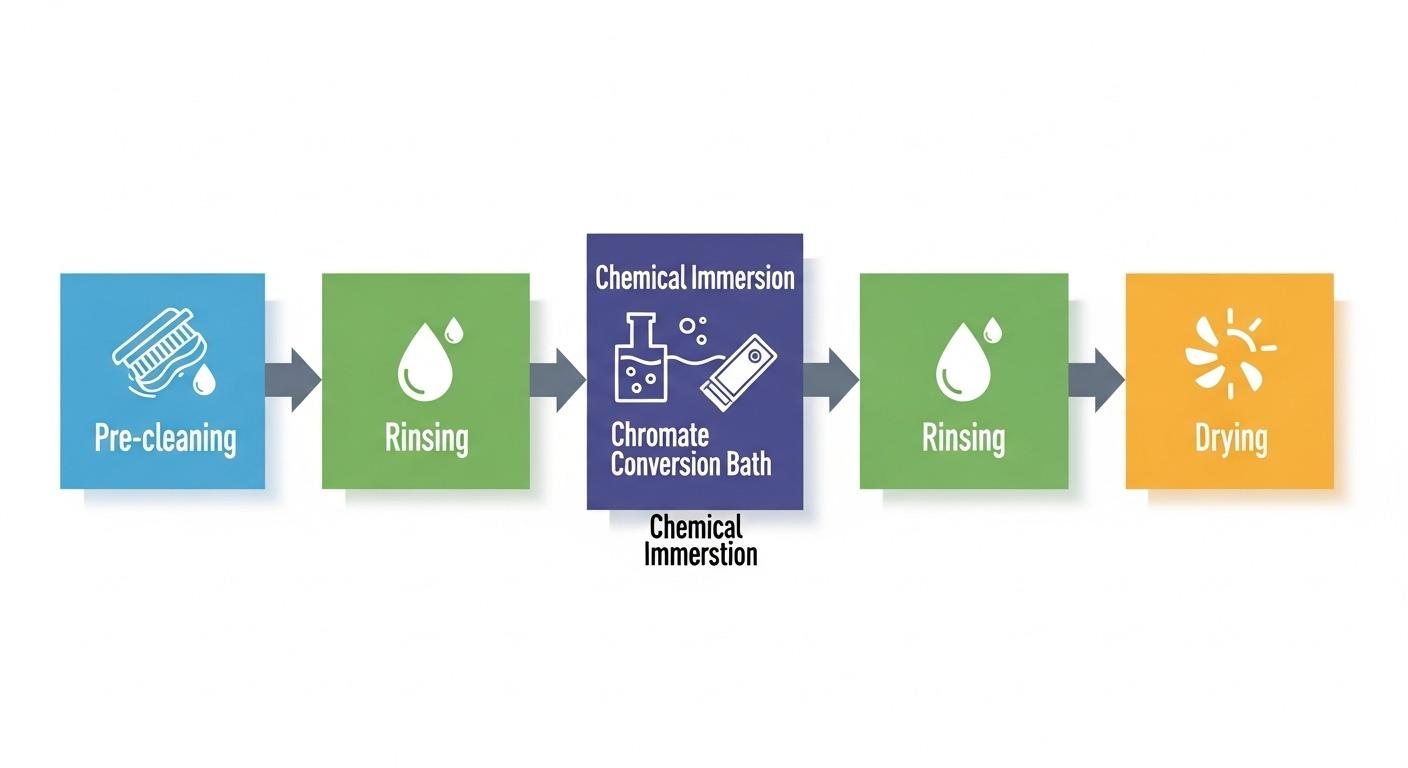

Chromat-Konversionsbeschichtung (Alodine)

Chromat-Konversionsbeschichtung, oft bekannt unter dem Markennamen Alodine, bildet eine dünne, gelartige Schicht aus Chromverbindungen auf der Aluminiumoberfläche. Diese Schicht bietet hervorragenden Korrosionsschutz und wirkt als überlegene Grundierung für Farbe oder andere organische Beschichtungen. Es ist ein nicht-elektrolytischer chemischer Prozess.

Vorteile der Chromat-Konversion bei Aluminium

| Vorteil | Beschreibung |

|---|---|

| **Korrosionsbeständigkeit** | Bietet hervorragenden Schutz gegen Oxidation. |

| **Hervorragende Haftung für Lacke** | Ideale Vorbehandlung für nachfolgende Lackierungen oder Pulverbeschichtungen. |

| **Elektrische Leitfähigkeit** | Erhält die elektrische Leitfähigkeit, im Gegensatz zur Anodisierung. |

| **Minimale Dimensionsänderung** | Sehr dünne Beschichtung, die Toleranzen des Bauteils erhält. |

Nachteile der Chromat-Konversion bei Aluminium

| Nachteil | Beschreibung |

|---|---|

| **Begrenzte Abriebfestigkeit** | Die Beschichtung ist weich und bietet eine schlechte Verschleißfestigkeit. |

| **Aussehen** | Farben reichen von klar bis goldfarben, nicht sehr ästhetisch. |

| **Giftige Chemikalien** | Traditionelle Chromat-Prozesse verwenden hexavalentes Chrom, was Umweltbedenken aufwirft. |

Chemisches Aufhellen für Glanz

Chemisches Aufhellen verbessert den natürlichen Glanz von Aluminium, indem Oberflächenunregelmäßigkeiten durch ein chemisches Bad aufgelöst werden. Dieser Prozess erzeugt eine reflektierende, oft spiegelähnliche Oberfläche ohne mechanisches Polieren. Es kann als Vorbehandlung für die Eloxierung verwendet werden.

Vorteile des chemischen Aufhellens für CNC-Aluminium

| Vorteil | Beschreibung |

|---|---|

| **Hohe Reflexion** | Erzeugt eine helle, glänzende Oberfläche. |

| **Einheitliches Finish** | Erreicht gleichmäßige Helligkeit bei komplexen Formen. |

| **Kosteneffektiv** | In der Regel weniger arbeitsintensiv als mechanisches Polieren. |

Nachteile der chemischen Beizung für CNC-Aluminium

| Nachteil | Beschreibung |

|---|---|

| **Materialabtrag** | Es wird Material entfernt, was die Toleranzen beeinflussen kann. |

| **Begrenzter Korrosionsschutz** | Bietet minimalen inhärenten Korrosionsschutz. |

| **Chemische Handhabung** | Erfordert sorgfältiges Management gefährlicher Chemikalien. |

Chemisches Ätzen für Mattfinish

Chemisches Ätzen beinhaltet das Eintauchen von Aluminiumteilen in eine alkalische oder saure Lösung, um eine gleichmäßige Materialschicht zu entfernen. Dieser Prozess erzeugt ein konsistentes Mattfinish, das häufig verwendet wird, um kleine Oberflächenfehler zu beseitigen oder die Oberfläche für andere Behandlungen vorzubereiten. Es verleiht eine einzigartige Frosted-Optik.

Vorteile des chemischen Ätzens für CNC-Aluminium

| Vorteil | Beschreibung |

|---|---|

| **Einheitliche matte Oberfläche** | Erzeugt ein gleichmäßiges, nicht-glänzendes Erscheinungsbild. |

| **Entlastet Spannungen** | Kann Oberflächenspannungen durch Bearbeitung abbauen. |

| **Oberflächenreinigung** | Effektiv reinigt und entfettet das Bauteil. |

Nachteile des chemischen Ätzens für CNC-Aluminium

| Nachteil | Beschreibung |

|---|---|

| **Maßänderung** | Entfernt Material, erfordert eine sorgfältige Kontrolle der Toleranzen. |

| **Chemischer Abfall** | Erzeugt chemischen Abfall, der ordnungsgemäß entsorgt werden muss. |

| **Verminderter Glanz** | Das resultierende Finish fehlt an Helligkeit und Reflexionsfähigkeit. |

Elektrochemische Oberflächenbehandlungsverfahren für CNC-Aluminium

Elektrochemische Behandlungen nutzen einen elektrischen Strom, um chemische Reaktionen auf der Oberfläche von Aluminiumteilen zu steuern. Diese Methoden beinhalten typischerweise das Eintauchen in ein Elektrolytbad und sind bekannt für die Erzeugung äußerst langlebiger und korrosionsbeständiger Beschichtungen. Sie verbessern die Oberflächeneigenschaften erheblich.

Anodisierung (Typ II: Standard & Typ III: Hart)

Die Anodisierung ist ein elektrolytischer Passivierungsprozess, bei dem eine dicke, langlebige Oxidschicht auf der Aluminiumoberfläche wächst. Typ II (Schwefelsäure-Anodisierung) bietet guten Korrosions- und Verschleißschutz mit verschiedenen Farboptionen. Typ III (Hartanodisierung) erzeugt eine viel härtere, dichtere und dickere Schicht für überlegenen Verschleiß- und Abriebwiderstand, oft in dunkleren, gedämpften Tönen.

Vorteile der Anodisierung von CNC-Aluminium

| Vorteil | Beschreibung |

|---|---|

| **Korrosionsbeständigkeit** | Bietet hervorragenden Schutz gegen Oxidation. |

| **Verschleißfestigkeit** | Typ III bietet außergewöhnliche Härte und Abriebfestigkeit. |

| **Ästhetische Vielseitigkeit** | Große Auswahl an lebendigen Farben (Typ II). |

| **Elektrische Isolierung** | Erzeugt eine nicht leitende Oxidschicht. |

Nachteile der Anodisierung von CNC-Aluminium

| Nachteil | Beschreibung |

|---|---|

| **Maßänderung** | Erhöht die Dicke der Oberfläche, was eine Toleranzanpassung erfordert. |

| **Reduzierte elektrische Leitfähigkeit** | Die Oxidschicht ist ein Isolator und behindert die Leitfähigkeit. |

| **Rissbildung (Typ III)** | Hartbeschichtungen können spröde sein und neigen zu Mikrorissen. |

| **Maskierung erforderlich** | Bereiche, die leitfähig sein müssen, müssen vor der Behandlung maskiert werden. |

Elektropolieren für Glätte

Elektropolieren ist ein elektrochemischer Prozess, bei dem eine dünne Schicht Material von der Aluminiumoberfläche entfernt wird, um mikroskopische Spitzen und Täler auszugleichen. Dies führt zu einer glatteren, helleren und oft passiveren Oberfläche. Es kann die Korrosionsbeständigkeit verbessern, indem eine sauberere Oberfläche geschaffen wird.

Vorteile des Elektropolierens bei CNC-Aluminium

| Vorteil | Beschreibung |

|---|---|

| **Ultra-glänzende Oberfläche** | Erreicht außergewöhnliche Oberflächenrauheit und Glanz. |

| **Verbesserte Reinigbarkeit** | Reduziert die Oberfläche, wodurch Teile leichter zu reinigen sind. |

| **Erhöhte Korrosionsbeständigkeit** | Schafft eine passivere und gleichmäßigere Oberfläche. |

| **Entfernt Grate** | Entfernt effektiv Grate bei komplexen und filigranen Geometrien. |

Nachteile des Elektropolierens bei CNC-Aluminium

| Nachteil | Beschreibung |

|---|---|

| **Materialabtrag** | Entfernt eine kleine Menge Material, was die Abmessungen beeinflusst. |

| **Oberflächenfehler** | Versteckt keine makroskopischen Fehler; kann diese sogar betonen. |

| Kosten | Kann teurer sein als einige andere Oberflächenbehandlungsverfahren. |

Galvanisieren für verbesserte Eigenschaften

Beim Galvanisieren wird eine dünne Schicht eines anderen Metalls auf das Aluminium-Substrat mithilfe eines elektrischen Stroms aufgebracht. Dieser Prozess kann Eigenschaften wie Härte, Verschleißfestigkeit, Korrosionsschutz oder elektrische Leitfähigkeit erheblich verbessern. Gängige Plattierungsmaterialien sind Nickel, Kupfer oder Chrom.

Vorteile des Galvanisierens von CNC-Aluminium

| Vorteil | Beschreibung |

|---|---|

| **Erhöhte Haltbarkeit** | Verbessert die Härte und Verschleißfestigkeit erheblich. |

| **Überlegener Korrosionsschutz** | Bildet eine Barriere gegen aggressive Umgebungen. |

| **Erhöhte elektrische Leitfähigkeit** | Kann leitfähige Schichten wie Kupfer oder Silber auftragen. |

| **Vielfältige Ästhetik** | Bietet eine breite Palette an metallischen Oberflächenfinishs. |

Nachteile des Galvanisierens von CNC-Aluminium

| Nachteil | Beschreibung |

|---|---|

| **Haftungsprobleme** | Erfordert spezielle Vorbehandlungen für eine gute Haftung auf Aluminium. |

| **Dimensionaler Aufbau** | Fügt erheblichen Materialaufbau hinzu, was eine sorgfältige Gestaltung erfordert. |

| **Umweltbedenken** | Galvanikbäder enthalten oft gefährliche Chemikalien. |

| Kostenkomplexität | Kann ein komplexer und teurer Mehrschrittprozess sein. |

Methoden der organischen Beschichtung für CNC-Aluminium Oberflächenbehandlung

Organische Beschichtungen tragen eine Schutz- oder Dekorschicht auf Aluminiumteilen auf, indem Polymere verwendet werden. Diese Methoden beinhalten typischerweise Sprühen oder Eintauchen und anschließend das Aushärten der Beschichtung. Sie bieten ein breites Spektrum an Farben, Texturen und Schutzeigenschaften.

Pulverbeschichtung für Haltbarkeit & Farbe

Bei der Pulverbeschichtung wird ein trockener Polymerpulver elektrostatisch auf die Aluminiumoberfläche aufgebracht, das dann unter Hitze gehärtet wird, um eine harte, schützende Schicht zu bilden. Diese Methode bietet hervorragende Haltbarkeit, eine große Farbpalette und Umweltvorteile aufgrund des Fehlens von Lösungsmitteln. Sie sorgt für ein robustes Finish.

Vorteile der Pulverbeschichtung für CNC-Aluminium

| Vorteil | Beschreibung |

|---|---|

| **Außergewöhnliche Haltbarkeit** | Hoch resistent gegen Absplitterungen, Kratzer und Verblassen. |

| **Große Farbauswahl** | Nahezu unbegrenzte Farb- und Oberflächenoptionen. |

| **Umweltfreundlichkeit** | Keine VOCs (flüchtige organische Verbindungen) werden freigesetzt. |

| **Kosteneffektiv** | Effiziente Materialnutzung, die Abfall reduziert. |

Nachteile der Pulverbeschichtung für CNC-Aluminium

| Nachteil | Beschreibung |

|---|---|

| **Mindestdicke** | Schwierig, sehr dünne Beschichtungen zu erreichen. |

| **Beschränkt auf hitzebeständige Materialien** | Erfordert hohe Aushärtungstemperaturen, ungeeignet für einige Materialien. |

| **Farbabstimmung** | Es kann schwierig sein, genaue Farben über Chargen hinweg abzustimmen. |

Flüssigkeitslackierung für feine Oberflächen

Die Flüssigkeitslackierung beinhaltet das Auftragen eines nassen Lacks, typischerweise einer polymerbasierten Beschichtung, auf die Aluminiumoberfläche durch Sprühen oder Bürsten. Diese Methode ermöglicht eine sehr feine Kontrolle über die Schichtdicke, Textur und Farbe und kann außergewöhnlich glatte und glänzende Oberflächen erzielen. Sie ist äußerst vielseitig.

Vorteile der Flüssigkeitslackierung bei CNC-Aluminium

| Vorteil | Beschreibung |

|---|---|

| **Feine Oberflächenkontrolle** | Ermöglicht extrem glatte, dünne und glänzende Beschichtungen. |

| **Unbegrenzte Farbabstimmung** | Präzise Farbabstimmung für spezifische ästhetische Anforderungen. |

| **Niedrigere Aushärtungstemperaturen** | Kann auf hitzeempfindliche Komponenten aufgetragen werden. |

Nachteile der Flüssigkeitslackierung bei CNC-Aluminium

| Nachteil | Beschreibung |

|---|---|

| **VOC-Emissionen** | Traditionelle Farben emittieren VOCs, was eine Belüftung erfordert. |

| **Weniger langlebig** | In der Regel nicht so stoßfest wie Pulverbeschichtung. |

| **Längere Trocknungszeiten** | Erfordert mehr Zeit zum Trocknen und Aushärten. |

| **Mehrere Schichten** | Erfordert oft mehrere Schichten für ein optimales Finish. |

Auswahl der richtigen CNC-Aluminium-Oberflächenbehandlung

Auswahl des optimalen Oberflächenbehandlung ist eine entscheidende ingenieurtechnische Entscheidung, die Leistung, Ästhetik und Kosten abwägt. Sie erfordert ein gründliches Verständnis der Anforderungen der Anwendung und der inhärenten Eigenschaften jeder Oberflächenbehandlungsmethode. Dieser Prozess profitiert oft von fachkundiger Beratung, um kostspielige Fehler zu vermeiden.

Faktoren für die optimale Auswahl

Der Entscheidungsprozess für die Oberflächenbehandlung ist vielschichtig und erfordert eine sorgfältige Bewertung mehrerer interdependenter Faktoren. Jede Wahl hat Auswirkungen auf Leistung und Herstellbarkeit.

Funktionale Anforderungen (Korrosion, Verschleiß)

Für Anwendungen, die eine hohe Resistenz gegen Umweltschäden erfordern, sind Behandlungen wie Anodisieren (insbesondere Typ III) oder Chromatkonversion von größter Bedeutung. Wenn Teile Reibung oder Abrieb ausgesetzt sind, sind Hartanodisieren oder bestimmte Galvanisierungsverfahren unerlässlich, um die Langlebigkeit zu gewährleisten. Die Betriebsumgebung bestimmt die erforderlichen Schutzeigenschaften.

Ästhetische Überlegungen (Farbe, Textur)

Wenn die visuelle Attraktivität ein primärer Faktor ist, bieten Optionen wie Typ-II-Anodisieren eine breite Palette von Farben und ein hochwertiges metallisches Aussehen. Pulverbeschichtung und Flüssigkeitslackierung bieten umfangreiche Farb- und Texturvielfalt. Mechanische Oberflächenbehandlungen wie Polieren, Sandstrahlen oder Bürsten können spezifische taktile und visuelle Effekte erzeugen.

Kosten-Effizienz und Lieferzeit

Die Gesamtkosten einer Oberflächenbehandlung umfassen nicht nur Material und Verarbeitung, sondern auch Arbeitsaufwand, Ausrüstung und Umweltauflagen. Komplexere Behandlungen oder solche, die spezielle Ausrüstung erfordern, verursachen höhere Kosten und möglicherweise längere Lieferzeiten. Das Gleichgewicht zwischen Budget und Leistung ist entscheidend.

Umweltbelastung und Vorschriften

Die Einhaltung gesetzlicher Vorgaben und die Umweltbelastung werden zunehmend wichtiger. Traditionelle Chromatkonversionen werden in vielen Regionen aufgrund von Bedenken hinsichtlich Chrom(VI) schrittweise eingestellt, was einen Wechsel zu trivalenten Chromalternativen fördert. Wasserverbrauch, Abfallentsorgung und VOC-Emissionen sind alles Faktoren, die bei der Auswahl berücksichtigt werden müssen.

Die Rolle der Fachberatung

Die Bewältigung der Komplexität bei Aluminium-Oberflächenbehandlungen profitiert enorm von der Anleitung erfahrener Fachleute. Ihr technisches Wissen kann kostspielige Fehler verhindern und die Ergebnisse optimieren.

Nutzung der Expertise des Herstellers

Die direkte Zusammenarbeit mit einem Hersteller wie ly-machining bietet Zugang zu tiefgreifender, praktischer Expertise in einer Vielzahl von Oberflächenbehandlungsprozessen. Unsere Ingenieure verstehen die Feinheiten der Materialkompatibilität, Prozessparameter und Qualitätskontrolle. Dieser direkte Kanal gewährleistet konsistente, hochwertige Ergebnisse.

Maßgeschneiderte Lösungen für spezifische Bedürfnisse

Jedes Projekt hat einzigartige Anforderungen. Eine Fachberatung ermöglicht eine maßgeschneiderte Lösung, bei der die richtige Oberflächenbehandlung sorgfältig auf Ihre funktionalen, ästhetischen und budgetären Vorgaben abgestimmt wird. Dieser individualisierte Ansatz sorgt für optimale Leistung und Wert.

Unsere Expertise in CNC-Aluminium-Oberflächenbehandlungen

Bei ly-machining, mit Sitz in Shenzhen, China, sind wir auf die Lieferung hochwertiger CNC-gefertigter Aluminiumteile mit präzisen Oberflächenbehandlungen spezialisiert. Unsere umfangreiche Erfahrung und moderne Einrichtungen gewährleisten überlegene Ergebnisse für vielfältige industrielle Anwendungen. Wir verpflichten uns zu technischer Exzellenz.

Warum unsere hochwertige Oberflächenbehandlung wählen

Unser Ansatz kombiniert fortschrittliche technische Fähigkeiten mit einer kundenorientierten Methodik, um sicherzustellen, dass jedes Projekt die höchsten Standards erfüllt. Wir legen Wert auf Zuverlässigkeit und Präzision in jedem Schritt des Prozesses.

Tiefgehende technische Expertise und Qualitätskontrolle

Unser Team besteht aus erfahrenen Ingenieuren mit fundiertem Wissen in Werkstoffwissenschaften und Oberflächentechnik. Wir implementieren strenge Qualitätskontrollprotokolle in jeder Phase, von der ersten Designberatung bis zur Endkontrolle, um die Einhaltung der Spezifikationen und eine gleichbleibende Leistung zu garantieren. Diese akribische Liebe zum Detail definiert unser Engagement für Exzellenz.

Transparente Preisgestaltung und zuverlässige Versorgung

Wir bieten klare, umfassende Preisstrukturen ohne versteckte Gebühren, um Vertrauen und Vorhersehbarkeit in Ihren Beschaffungsprozess zu fördern. Als Hersteller steuern wir die gesamte Produktionskette, um eine zuverlässige Versorgung, effiziente Lieferzeiten und eine reaktionsschnelle Kommunikation während des gesamten Projektlebenszyklus zu gewährleisten. Unser Direktfertigungsmodell sorgt für Transparenz.

Vorteil des Herstellers direkt

Die Zusammenarbeit mit ly-machining bedeutet, die vollen Vorteile eines Direktfertigers zu nutzen. Dazu gehören direkter Zugang zu unseren technischen Teams, optimierte Kommunikation, Kosteneinsparungen und unvergleichliche Kontrolle über Qualität und Lieferpläne. Wir eliminieren Zwischenhändler und bieten eine nahtlose und integrierte Lösung für Ihre CNC-Aluminium-Oberflächenbehandlung.

Fallstudie

Ein prominenter medizinische Gerätehersteller benötigte biokompatible Aluminiumkomponenten mit außergewöhnlicher Korrosionsbeständigkeit für ein neues Diagnostikinstrument. Ihr ursprünglicher Lieferant hatte Schwierigkeiten, die strengen Type-III-Hartanodisierung-Standards zu erreichen, die sowohl für die funktionale Langlebigkeit als auch für die Patientensicherheit erforderlich sind. Die inkonsistente Beschichtungsdicke führte zu kostspieligen Ablehnungen.

Unsere Lösung bestand in einer umfassenden Überprüfung ihrer Bauteilgeometrie und Materialspezifikationen. Wir entwickelten ein maßgeschneidertes Type-III-Hartanodisierungsprotokoll, das die Badzusammensetzung, den Stromdichte und die Nachversiegelungsprozesse optimierte. Unsere hauseigene Anodisiereinrichtung ermöglichte präzise Kontrolle und iterative Tests.

Das Ergebnis war eine konsistente, gleichmäßige Type-III-Hartanodisierungsschicht, die alle Standards für Biokompatibilität und Korrosionsbeständigkeit erfüllte und die ursprünglichen Spezifikationen um 25% übertraf. Diese Präzision ermöglichte es dem Kunden, die Ablehnungsraten erheblich zu reduzieren und die Produkteinführung zu beschleunigen, was den Wert spezialisierten Fertigungsexpertise demonstriert.

Leser einladen, ein kostenloses Angebot oder eine technische Beratung zu erhalten.

FAQ-Bereich

Was ist die beste Behandlung gegen Korrosion?

Die optimale Oberflächenbehandlung für Korrosionsbeständigkeit bei Aluminiumteilen hängt weitgehend von den spezifischen Umweltbedingungen und Leistungsanforderungen ab. Chromatkonversionsbeschichtungen (z.B. Alodine) bieten hervorragenden Schutz und sind ausgezeichnete Grundierungen.

Anodisieren, insbesondere Type III (Hartanodisierung), schafft eine robuste, schützende Oxidschicht, die die Korrosionsbeständigkeit erheblich verbessert. Für hoch aggressive Umgebungen kann auch eine spezielle Galvanisierung in Betracht gezogen werden.

Wie wirkt sich die Oberflächenbehandlung auf die Kosten aus?

Die Kosten für die Oberflächenbehandlung werden durch die Komplexität des Prozesses, den Materialverbrauch, den Arbeitsaufwand und die Umweltanforderungen beeinflusst. Behandlungen wie Polieren können arbeitsintensiv sein und die Kosten erhöhen.

Fortschrittliche elektrochemische Behandlungen wie Hartanodisierung oder Elektropolieren erfordern oft spezielle Ausrüstung und Fachkenntnisse. Faktoren wie Chargengröße und Bauteilgeometrie spielen ebenfalls eine bedeutende Rolle bei der Bestimmung der Gesamtkosten pro Einheit.

Können Oberflächenbehandlungen die Maße verändern?

Ja, viele Oberflächenbehandlungen können die Maße von CNC-Aluminiumteilen verändern, was bei Anwendungen mit engen Toleranzen eine kritische Überlegung ist. Beispielsweise wächst bei der Anodisierung eine Oxidschicht, die die Dicke des Bauteils erhöht, sodass Vorbearbeitungen erforderlich sind.

Galvanisieren legt ebenfalls eine neue Materialschicht ab, wodurch die Abmessungen vergrößert werden. Selbst Behandlungen wie chemisches Ätzen oder Elektropolieren entfernen Material, was eine sorgfältige Kompensation im Anfangsprozess der Bearbeitung erfordert, um die gewünschten Toleranzen einzuhalten.