Meisterung der CNC-Oberflächenrauheit Ra

Wird die Leistung Ihres Projekts durch übersehene Oberflächenrauheitsspezifikationen beeinträchtigt oder steigen die Kosten? Designer geben oft Ra-Werte an, ohne deren tiefgreifende Auswirkungen auf Funktion, Herstellbarkeit und Budget vollständig zu verstehen. Suboptimale Oberflächenfinishs können zu kritischem Bauteilversagen oder unnötigen Ausgaben führen.

Die Komplexitäten der CNC-Bearbeitung Oberflächenrauheit Ra ist sowohl für Ingenieure als auch für Einkäufer entscheidend. Das Erreichen des genauen Ra-Werts kann den Unterschied zwischen einem fehlerfrei funktionierenden Produkt und einem, das hinter den Erwartungen zurückbleibt, ausmachen und beeinflusst sowohl Zuverlässigkeit als auch Kosten.

Dieser Leitfaden geht auf die technische Definition, Klassen und praktische Anwendung von Ra ein. Ziel ist es, Sie mit dem Wissen auszustatten, um Ihre Designs zu optimieren, die Produktleistung zu verbessern und Ihre Fertigungsprozesse zu straffen, um sowohl Qualität als auch Kosteneffizienz zu gewährleisten.

Präzisions-CNC-Bearbeitung erzielt überlegene Teileleistung und Kosteneffizienz durch sorgfältig kontrollierte Oberflächenrauheit Ra, unterstützt durch tiefgehendes technisches Fachwissen und transparente Fertigung.

CNC-Präzision freisetzen

Die Szene setzen: Herausforderungen bei der Bearbeitung

Kostet Sie Ihre Ra-Spezifikation?

Viele Konstruktionsprojekte erleben unerwartete Budgetüberschreitungen oder Produktionsverzögerungen aufgrund falsch eingeschätzter Oberflächenfinish-Anforderungen. Die Angabe eines zu feinen Ra-Werts kann die Bearbeitungszeit und Werkzeugkosten erheblich erhöhen. Dies führt oft zu unnötigen Ausgaben ohne greifbare Verbesserung der Bauteilleistung.

Andererseits kann ein zu grober Ra-Wert kritische Funktionen beeinträchtigen. Es könnte die Lebensdauer eines Bauteils verkürzen, seine Dichtfähigkeit beeinträchtigen oder seine ästhetische Anziehungskraft negativ beeinflussen, was zu kostspieligen Nacharbeiten oder Produktfehlern im Feld führt.

Warum Ra für Ihren Erfolg entscheidend ist

Oberflächenrauheit, insbesondere der Ra-Wert, ist eine grundlegende Eigenschaft, die die mechanische Leistung beeinflusst. Sie wirkt sich direkt auf Reibung, Verschleißfestigkeit, Schmierfilmbeständigkeit und sogar die Haftung von Beschichtungen aus. Für optische oder medizinische Geräte bestimmt sie auch die ästhetische Qualität und Biokompatibilität.

Präzise Kontrolle über Ra ist nicht nur eine Präferenz, sondern eine Notwendigkeit für optimale Funktionalität. Sie stellt sicher, dass Komponenten nahtlos integriert werden und innerhalb ihrer vorgesehenen Baugruppen zuverlässig funktionieren. Das Beherrschen von Ra ist der Schlüssel, um konsistente, hochwertige Ergebnisse und Kundenzufriedenheit zu erzielen.

Ihr Weg zur Ra-Meisterschaft

Was dieser Leitfaden offenbaren wird

Dieser umfassende Leitfaden wird die Feinheiten der Oberflächenrauheit Ra entmystifizieren. Wir werden ihre Definition, Standardklassifizierungssysteme und die tiefgreifenden Auswirkungen auf die funktionale Integrität Ihrer bearbeiteten Teile untersuchen. Unser Ziel ist es, Sie mit umsetzbarem Wissen auszustatten.

Sie werden Einblicke gewinnen, wie verschiedene Ra-Klassen in praktische Anwendungen umgesetzt werden. Das Verständnis dieser Prinzipien ermöglicht eine fundiertere Entscheidungsfindung während der Konstruktionsphase, was zu effizienterer und effektiverer Fertigung führt.

Vorschau auf kommende Ra-Einblicke

Wir werden die entscheidenden Faktoren untersuchen, die den Ra-Wert während des CNC-Bearbeitungsprozesses beeinflussen. Dazu gehört eine Untersuchung der Schneidwerkzeuge, Bearbeitungsparameter und fortschrittlicher Techniken, die eingesetzt werden, um bestimmte Oberflächenfinishs zu erzielen. Sie werden sehen, wie unsere Expertise in greifbare Ergebnisse umgesetzt wird.

Erwarten Sie, mehr über die häufigen Herausforderungen bei der Kontrolle des Ra-Werts und effektive Fehlerbehebungsstrategien zu lernen. Dieses Wissen wird Ihre Fähigkeit verbessern, Oberflächenfinish-Anforderungen zu spezifizieren und zu überprüfen, um sicherzustellen, dass Ihre Projekte die höchsten Standards in der Präzisionsbearbeitung erfüllen.

Ra: Definition & Grundprinzipien

Definition von Ra: Die Grundlagen

Verstehen der Ra-Werte

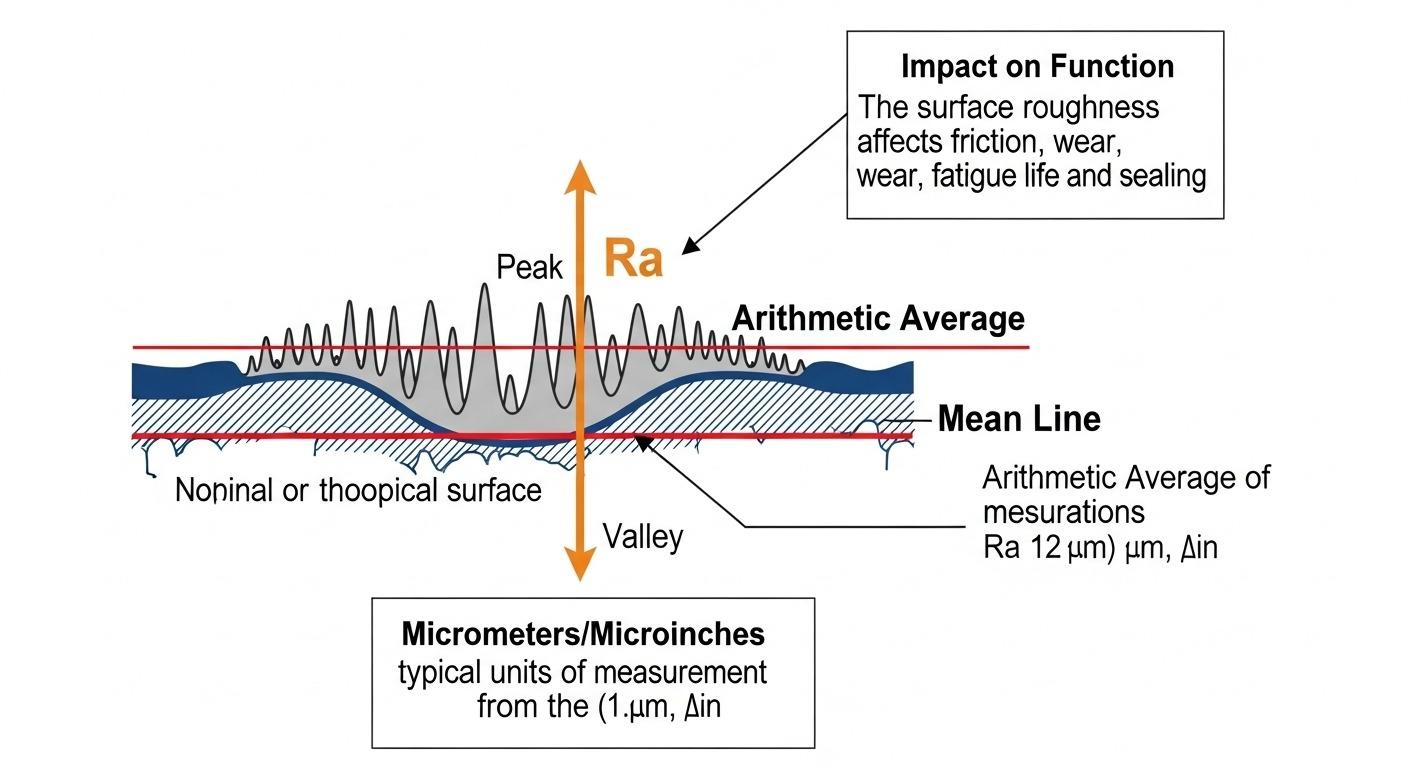

Ra, oder Roughness average, ist der arithmetische Mittelwert der absoluten Werte der Profildifferenzen vom Mittelwert. Es ist der am weitesten anerkannte und spezifizierte Parameter zur Quantifizierung der Oberflächenstruktur. Dieser Wert liefert eine einfache Messgröße für die Gesamthärte der Oberflächenrauheit.

Ausgedrückt typischerweise in Mikrometern (µm) oder Mikroinch (µin), zeigt ein niedrigerer Ra-Wert eine glattere Oberfläche an. Umgekehrt bedeutet ein höherer Ra-Wert eine rauere Oberflächenbeschaffenheit. Es bietet eine einzelne, quantifizierbare Metrik zum Vergleich von Oberflächenstrukturen verschiedener Komponenten und Prozesse.

Jenseits der Zahlen: Die wahre Bedeutung von Ra

Während Ra eine wichtige numerische Darstellung bietet, geht seine wahre Bedeutung über die Zahl hinaus und betrifft das funktionale Verhalten eines Bauteils. Ein spezifizierter Ra-Wert ist nicht nur eine Zahl; er bestimmt, wie eine Komponente mit passenderen Teilen, Flüssigkeiten und Umweltelementen interagiert. Die Wahl des Ra ist eine kritische ingenieurtechnische Entscheidung.

Zum Beispiel kann ein feinerer Ra-Rekord die Reibung bei Gleitapplikationen verringern, die Effizienz verbessern und die Lebensdauer des Teils verlängern. Im Gegensatz dazu könnte ein leicht rauerer Ra für Klebeverbindungen oder zur Rückhaltung von Schmierstoffen notwendig sein. Das Verständnis dieser funktionalen Implikationen ist entscheidend für die Qualität der Präzisionsbearbeitung.

Auswirkungen des Ra auf die Bauteilleistung

Funktion, Verschleiß & Ästhetik

Das gewählte CNC-Bearbeitungs-Oberflächenrauheitsniveau Ra beeinflusst direkt die funktionale Integrität eines Teils. Eine präzise Lagerflächenbeschaffenheit erfordert beispielsweise einen sehr niedrigen Ra, um Reibung und Verschleiß zu minimieren und einen reibungslosen Betrieb sowie eine verlängerte Lebensdauer zu gewährleisten. Die mikroskopischen Spitzen und Täler beeinflussen, wie zwei Oberflächen interagieren.

Für Dichtungsanwendungen bietet ein optimaler Ra ausreichende Kontaktpunkte für eine Dichtung, während er gleichzeitig eine minimale Flüssigkeitsretention ermöglicht, was für eine effektive Abdichtung entscheidend ist. Zu glatt, und es könnte zu Leckagen kommen; zu rau, und es könnte die Dichtung beschädigen. Jede Anwendung erfordert eine sorgfältige Betrachtung der Bedeutung des Ra-Werts.

Darüber hinaus trägt Ra erheblich zur ästhetischen Qualität sichtbarer Komponenten bei. Eine fein bearbeitete Oberfläche sieht nicht nur professionell aus, sondern beeinflusst auch, wie Licht reflektiert wird, was die wahrgenommene Qualität erhöht. Der spezifische Ra-Wert bestimmt auch, wie gut Beschichtungen oder Farben haften, was die Haltbarkeit und das Erscheinungsbild beeinflusst.

Ra-Grade & praktische Anwendung

Entschlüsselung der Ra-Klassifizierungssysteme

Erklärung der Standard-Ra-Grade

Oberflächenrauheitsgrade werden systematisch kategorisiert, um universelle Standards für Ingenieure und Hersteller bereitzustellen. Diese Grade folgen typischerweise einer geometrischen Progression, wobei jeder nachfolgende Grad eine bedeutende Veränderung in der Oberflächenstruktur darstellt. Dies ermöglicht eine präzise Spezifikation in verschiedenen Anwendungen.

Häufig vorkommende Oberflächenrauheitsgrade umfassen Ra 0,8, Ra 1,6, Ra 3,2 und Ra 6,3 µm. Diese werden oft mit bestimmten Bearbeitungsprozessen und Finish-Techniken in Verbindung gebracht. Zum Beispiel kann Schleifen sehr feine Ra-Werte erreichen, während grobes Fräsen zu gröberen Oberflächen führt.

Hier ist eine Zusammenfassung typischer Ra-Grade und zugehöriger Prozesse:

| Ra-Grad (µm) | Ra-Grad (µin) | Typischer Prozess & Oberfläche |

|---|---|---|

| 0,1 – 0,2 | 4 – 8 | Schleifen, Polieren, Feinbearbeitung (Spiegelglatt) |

| 0,2 – 0,4 | 8 – 16 | Präzisionsschleifen, Honen, Fein-Schleifen (Sehr glatt) |

| 0,4 – 0,8 | 16 – 32 | Fein-Schleifen, Reiben, Fein-Drehen (Glatt) |

| 0,8 – 1,6 | 32 – 63 | Allgemeines Drehen, Fräsen, Bohren (Standardbearbeitung) |

| 1,6 – 3,2 | 63 – 125 | Grobdrehen, Grobfräsen, Planen (Sichtbare Maschinenmarkierungen) |

| 3,2 – 6,3 | 125 – 250 | Grobbearbeitung, Sägen (Sehr grobe Oberfläche) |

Auswahl des richtigen Ra: Fehler vermeiden

Fehler bei der Auswahl des geeigneten Ra können kostspielig sein und sowohl die Produktleistung als auch die Fertigungseffizienz beeinträchtigen. Eine Überfestlegung auf einen sehr feinen Ra-Wert, wenn dies funktional nicht notwendig ist, kann die Produktionskosten erheblich erhöhen und die Lieferzeiten verlängern. Dies geschieht, ohne einen proportionalen Nutzen zu bringen.

Umgekehrt kann eine Unterfestlegung zu vorzeitigem Verschleiß, erhöhtem Reibungswiderstand oder Dichtungsversagen führen, was letztlich zu Produktrückrufen oder Garantieansprüchen führt. Ein genaues Verständnis der Bedeutung des Ra-Werts und seiner Anwendung ist daher entscheidend. Ingenieure müssen funktionale Anforderungen mit den Fertigungsrealitäten in Einklang bringen.

Real-World Ra-Auswahl: Fallstudien

Optimaler Ra für Hochleistungsbauteile

Für Luft- und Raumfahrtkomponenten, bei denen Zuverlässigkeit oberste Priorität hat, ist ein niedriger Ra-Wert entscheidend für Ermüdungsfestigkeit und aerodynamische Effizienz. Motorenteile erfordern beispielsweise fein kontrollierte Oberflächen, um den Kraftstoffverbrauch zu optimieren und Mikrorisse zu verhindern, die sich unter Stress ausbreiten könnten. Dies gewährleistet eine langfristige Leistung.

In der Herstellung medizinischer Geräte hängt die Biokompatibilität oft von der Oberflächenbeschaffenheit ab. Implantate benötigen extrem glatte Oberflächen, um Gewebeirritationen und Bakterienanhaftung zu minimieren. Die Ra-Spezifikation beeinflusst direkt die Patientensicherheit und den Erfolg des Geräts und unterstreicht die Bedeutung der Präzisionsbearbeitungsqualität.

Für optischen Für optische Anwendungen, wie Objektivhalterungen oder Sensorgehäuse, müssen Ra-Werte außergewöhnlich niedrig sein. Dies verhindert Streuung und sorgt für eine präzise Lichtübertragung sowie Sensorpräzision. Diese Beispiele verdeutlichen, wie spezifische funktionale Anforderungen die Auswahl geeigneter Oberflächenrauheitsgrade bestimmen.

Erreichen & Überprüfen des gewünschten Ra

Ra-Steuerung: Häufige Herausforderungen

Prozessvariablen, die die Rauheit beeinflussen

Faktoren, die die Oberflächenrauheit beeinflussen:

Das Erreichen einer konsistenten Oberflächenrauheit bei CNC-Bearbeitung ist eine komplexe Aufgabe, die von zahlreichen Prozessvariablen beeinflusst wird. Die Geometrie des Schneidwerkzeugs, einschließlich Nasenradius und Schneidkanten-Schärfe, wirkt sich direkt auf die Bildung des Oberflächenprofils aus. Abgenutzte Werkzeuge führen zwangsläufig zu einer raueren Oberfläche und müssen häufig ersetzt werden.

Vorschubgeschwindigkeit und Spindeldrehzahl sind kritische Parameter, die sorgfältig kontrolliert werden müssen. Ein höherer Vorschub führt in der Regel zu einer gröberen Oberfläche, während optimierte Geschwindigkeiten den Schneidprozess stabilisieren können. Materialeigenschaften wie Härte und Duktilität spielen ebenfalls eine bedeutende Rolle.

| Variabel | Hier sind die wichtigsten Prozessvariablen, die die Ra beeinflussen: | Minderungsstrategie |

|---|---|---|

| Auswirkung auf Ra | Geometrie des Schneidwerkzeugs | Nasenradius, Schneidkanten-Schärfe, Spanbrecher |

| Vorschubrate | Geeignete Werkzeuge auswählen, Schärfe erhalten, spezielle Beschichtungen verwenden | Höherer Vorschub = gröberes Ra; niedriger Vorschub = feineres Ra |

| Spindeldrehzahl | Vorschub für Material und gewünschtes Ra optimieren, Mehrfachdurchläufe-Strategie | Drehzahl für Material, Werkzeug und gewünschte Spanlastung anpassen |

| Schnitttiefe | Beeinflusst Schnittkräfte und Materialabtrag | Allmähliche Schnitte, mehrere flache Durchgänge für feine Oberflächen |

| Kühlmittel/Schmierung | Reduziert Reibung, entfernt Späne, kühlt das Werkstück | Verwenden Sie den geeigneten Kühlmitteltyp und Durchflussrate |

| Werkstückmaterial | Härte, Duktilität, Mikrostruktur | Schneidparameter anpassen, spezielles Werkzeug für das Material verwenden |

| Maschinensteifigkeit | Vibrationen, Schwingungen | Maschinenstabilität sicherstellen, starre Spannvorrichtungen verwenden |

Fehlerbehebung bei Ra-Abweichungen

Wenn die gemessene Ra von den festgelegten Oberflächenrauheitsklassen abweicht, ist ein systematischer Fehlerbehebungsansatz unerlässlich. Der erste Schritt besteht darin, das Schneidwerkzeug auf Verschleiß, Absplitterungen oder falsche Indexierung zu überprüfen. Ein stumpfes Werkzeug ist eine Hauptursache für schlechte Oberflächenqualität.

Als nächstes die Bearbeitungsparameter mit den festgelegten Prozessblättern vergleichen. Falsche Vorschubgeschwindigkeiten, Drehzahlen oder Schnitttiefen können den Ra-Wert erheblich verändern. Maschinenvibrationen, die oft durch lose Spannvorrichtungen oder verschlissene Lager verursacht werden, müssen ebenfalls untersucht werden. Umweltfaktoren wie Temperaturschwankungen können ebenfalls eine Rolle spielen.

Fortschritt bei Ra & Unsere Expertise

Unser technischer Tiefgang bei Ra-Kontrolle

Bei ly-machining verfügt unser Ingenieurteam über tiefgehendes technisches Wissen in der Steuerung der Oberflächenrauheit Ra beim CNC-Bearbeiten. Wir nutzen fortschrittliche Bearbeitungsstrategien, einschließlich Hochgeschwindigkeitsbearbeitung, Präzisionsschleifen und spezialisierten Poliertechniken, um außergewöhnlich enge Ra-Toleranzen zu erreichen. Unser Fachwissen umfasst auch ein umfassendes Verständnis der Bedeutung verschiedener Ra-Werte.

Wir verwenden modernste Oberflächenprofilometer für sorgfältige Messung und Überprüfung, um sicherzustellen, dass jedes Teil den strengen Ra-Spezifikationen entspricht. Unser Engagement für Präzisionsbearbeitungsqualität bedeutet, dass wir das Materialverhalten und die Werkzeugwechsel auf mikroskopischer Ebene analysieren. Dadurch können wir Prozesse optimieren, um überlegene Ergebnisse zu erzielen.

**Fallstudie: Optimierung von Ra für die Leistung medizinischer Geräte**

Problem: Ein Kunde, der ein neues chirurgisches Instrument herstellt, hatte Schwierigkeiten mit inkonsistenter Leistung und hohen Produktionskosten. Das ursprüngliche Design spezifizierte ein zu feines Ra von 0,2 µm in den internen Fluidkanälen, da es für Sterilität und Fluss als wesentlich angesehen wurde. Diese ultra-feine Spezifikation führte zu extrem langen Bearbeitungszyklen und häufigem Werkzeugverschleiß, was die Stückkosten und die Lieferzeiten erheblich erhöhte, dennoch traten gelegentlich Flussprobleme auf.

Unsere Lösung: Unser Engineering-Team initiierte eine umfassende DFM-Überprüfung (Design for Manufacturability). Durch detaillierte Analyse der Strömungsdynamik und Materialinteraktion schlugen wir vor, die Ra-Spezifikation auf Ra 0,4 µm zu optimieren, kombiniert mit einem spezifischen Nachbearbeitungs-Passivierungsprozess. Wir zeigten, dass Ra 0,4 µm das optimale Gleichgewicht für laminaFlow und Sterilisation bietet, während es gleichzeitig deutlich realistischer und kosteneffizienter ist. Wir passten Werkzeugwege, Schneidparameter an und nutzten eine spezialisierte Mikro-Finish-Technik innerhalb unseres CNC-Bearbeitungsprozesses.

Ergebnis: Der Kunde erzielte eine Reduktion der Herstellungskosten pro Teil um 30% und eine Verbesserung der Lieferzeit um 20%. Die optimierte Ra 0,4 µm Oberflächenrauheit eliminierte die vorherigen Strömungsinkonsistenzen, verbesserte die funktionale Zuverlässigkeit des Instruments und steigerte die Gesamtleistung in klinischen Studien. Dieser kollaborative Ansatz, verwurzelt in unserer tiefen technischen Expertise, lieferte ein überlegenes Produkt zu deutlich niedrigeren Kosten.

Bereit, Ihre CNC-Teile für Höchstleistung und Kosteneffizienz zu optimieren? Kontaktieren Sie unser erfahrenes Engineering-Team für eine kostenlose Beratung zu den Oberflächenrauheitsanforderungen Ihres nächsten Projekts und erleben Sie den Unterschied eines echten Herstellers.

Ihre Ra-Meisterschaftsreise

Wichtige Erkenntnisse für optimales Ra

Zusammenfassung: Qualität, Kosten & Vertrauen

Die Beherrschung der CNC-Bearbeitung der Oberflächenrauheit Ra ist entscheidend, um sowohl eine überlegene Produktqualität als auch Kosteneffizienz zu erreichen. Es erfordert einen ganzheitlichen Ansatz, der Designabsicht mit Fertigungskapazitäten verbindet und ein klares Verständnis der Bedeutung des Ra-Werts hat. Diese strategische Präzision stellt sicher, dass jede Komponente genau wie spezifiziert funktioniert.

Durch die sorgfältige Auswahl geeigneter Oberflächenrauheitsgrade können Designer Risiken sowohl durch Über- als auch Unter-Spezifikation minimieren. Dieses Gleichgewicht führt zu optimiertem Materialeinsatz, reduzierter Nacharbeit und letztlich zu einem zuverlässigeren und wettbewerbsfähigeren Produkt. Es schafft Vertrauen in den Fertigungsprozess.

Ihre nächste CNC-Projekt stärken

Mit diesem vertieften Verständnis von Ra sind Sie nun besser in der Lage, fundierte Entscheidungen für Ihr nächstes CNC-Projekt zu treffen. Die richtige Spezifikation des Ra von Anfang an kann erheblich Zeit und Ressourcen sparen, den Gesamterfolg Ihres Projekts verbessern und die Markteinführung beschleunigen. Unser Ziel ist es, Präzisionsbearbeitungsqualität zu gewährleisten.

Dieses Wissen befähigt Sie, effektiver mit Herstellern zu kommunizieren, Ihre Anforderungen klar und selbstbewusst zu formulieren. Es wandelt potenzielle Schmerzpunkte in Chancen für optimierte Leistung und transparente, kosteneffiziente Produktion um. Wir streben danach, Ihr vertrauenswürdiger technischer Partner zu sein.

Bereit für Präzision?

Konsultieren Sie noch heute unsere Ra-Experten

Für komplexe Projekte oder spezielle Anwendungen, die eine strenge Kontrolle der CNC-Bearbeitung der Oberflächenrauheit Ra erfordern, steht unser erfahrenes Engineering-Team bereit, um zu helfen. Wir bieten unvergleichliche technische Beratung und begleiten Sie bei jedem Schritt von Designoptimierung bis Endkontrolle. Unser Ziel ist es, eine unvergleichliche Präzisionsbearbeitungsqualität zu liefern.

Nutzen Sie unsere tiefgehende Expertise, um präzise Oberflächenrauheitsgrade für verschiedene Branchen zu erreichen. Arbeiten Sie mit ly-machining zusammen, um sicherzustellen, dass Ihre Komponenten nicht nur die Leistungsanforderungen erfüllen, sondern übertreffen, effizient und mit Vertrauen geliefert werden. Wir garantieren eine genaue Umsetzung der Ra-Wert-Bedeutung für alle Ihre Teile.

FAQ-Bereich

Was ist CNC Ra-Oberflächenfinish?

CNC Ra-Oberflächenfinish bezieht sich auf den arithmetischen Durchschnitt der absoluten Werte der mikroskopischen Spitzen und Täler auf einer bearbeiteten Oberfläche. Es ist eine weit verbreitete Metrik zur Quantifizierung der Textur oder Rauheit einer Komponente. Ein niedrigerer Ra-Wert zeigt eine glattere Oberfläche an.

Dieser Wert ist entscheidend, um zu bestimmen, wie ein Teil mit seiner Umgebung und den passenden Komponenten interagiert. Er beeinflusst direkt Faktoren wie Reibung, Verschleiß, Abdichtung und ästhetische Anziehungskraft in der Präzisionsbearbeitungsqualität.

Wie werden Ra-Werte gemessen?

Ra-Werte werden typischerweise mit einem Oberflächenprofilometer gemessen. Dieses Instrument verfolgt einen Stylus über die Oberfläche und erkennt winzige Höhenänderungen. Das Profilometer berechnet dann die durchschnittliche Abweichung von einer Mittelgeraden und liefert den Ra-Wert.

Fortschrittliche optische Methoden können auch für kontaktlose Messungen eingesetzt werden. Diese Werkzeuge gewährleisten eine genaue und wiederholbare Oberflächenrauheitsanalyse, die für die Einhaltung strenger Qualitätskontrollen in der Fertigung entscheidend ist.

Was ist ein guter Ra-Wert für CNC-Teile?

Ein „guter“ Ra-Wert für CNC-Teile ist vollständig anwendungsspezifisch, da es keinen universell optimalen Wert gibt. Für hochreibungsträchtige Lagerflächen oder medizinische Implantate gilt ein sehr niedriger Ra (z. B. Ra 0,2-0,4 µm) als gut für Haltbarkeit und Biokompatibilität.

Umgekehrt könnte für Teile, die eine Lackhaftung oder spezifisches taktiles Feedback erfordern, ein etwas höherer Ra (z. B. Ra 1,6-3,2 µm) geeigneter sein. Der ideale Ra-Wert hängt immer von der vorgesehenen Funktion und den Leistungsanforderungen des Teils ab.