Einen zuverlässigen Anbieter für CNC-Bearbeitung von Nylon-Komponenten finden...

Weiterlesen →Hersteller für hochpräzise Kunststoffteile Verarbeitung und Anpassung | Kostenlose Musterung

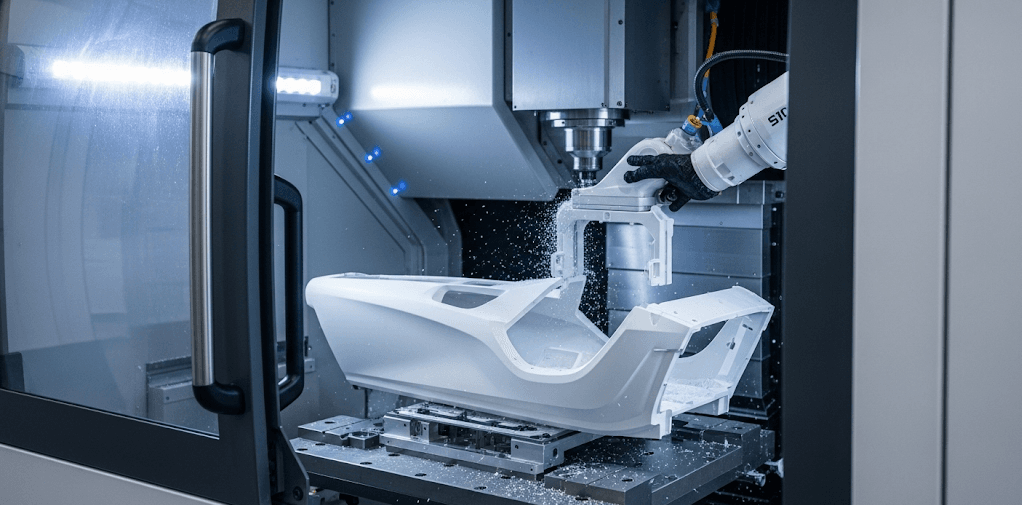

Kunststoff CNC-Bearbeitung

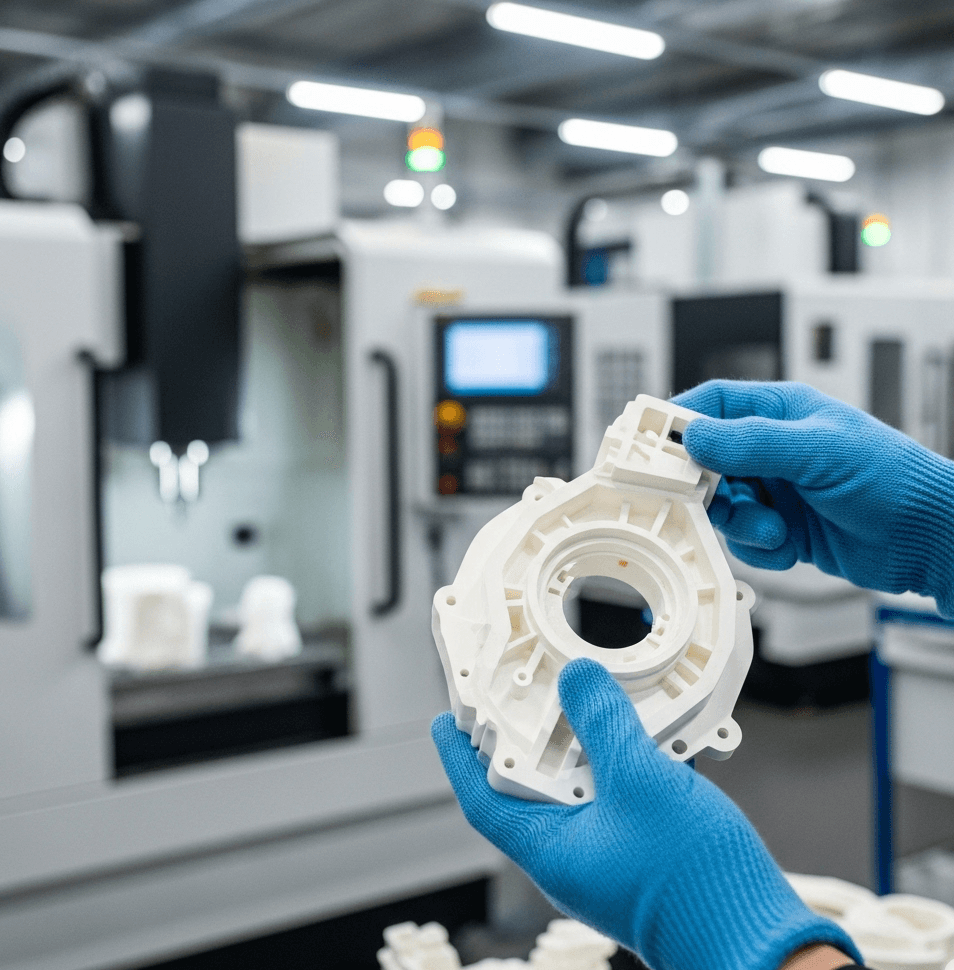

Wir bieten einen One-Stop-Service für Kunststoff-CNC-Bearbeitung, spezialisiert auf ABS, PC, Acryl und andere Kunststoffteile sowie Kleinserienproduktion. Wir sind Ihr zuverlässiger CNC-Bearbeitungsanbieter, garantieren termingerechte Lieferung und Präzision, holen Sie jetzt Online-Angebote ein.

Schnelles Prototyping bis zu Volumen CNC-Bearbeitungsdienste

Bearbeitungsdienste

Warum CNC-Bearbeitung für die Herstellung Ihrer Kunststoffteile wählen?

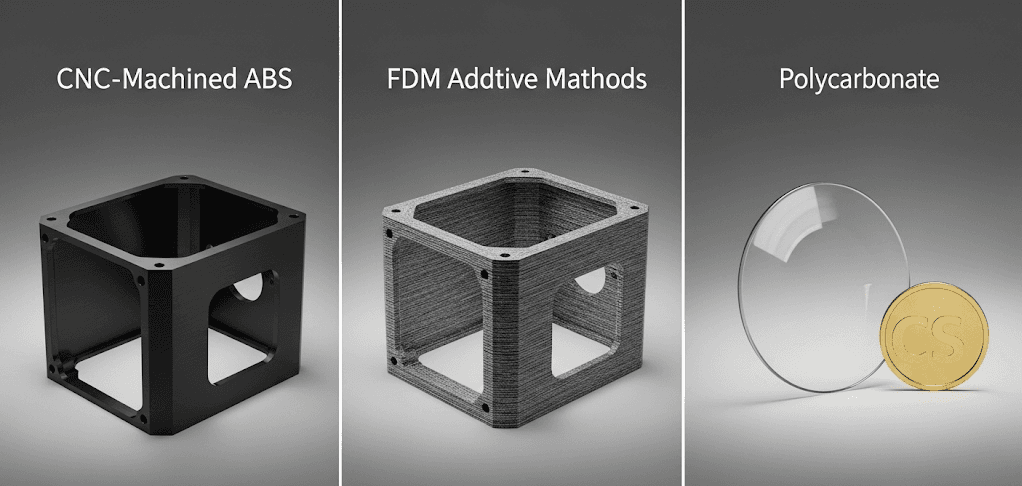

CNC-Bearbeitung CNC-Bearbeitung ist eine hochpräzise, hochflexible subtraktive Fertigungstechnologie. Im Vergleich zum 3D-Druck bietet sie eine bessere Oberflächenqualität, mechanische Festigkeit und Materialauswahl; im Vergleich zur Spritzgussfertigung erfordert sie keine teuren Formen und ist eine ideale Wahl für funktionale Prototypenüberprüfung, Kleinserienfertigung und maßgeschneiderte Teileherstellung.

Stehen Ihre Projekte vor diesen Herausforderungen bei der Kunststoffteileverarbeitung?

Präzision nicht auf Standardniveau? Die Verarbeitungstoleranz des Lieferanten kann Ihre Zeichnungstoleranzen nicht erfüllen.

Lieferverzögerung? Der versprochene Liefertermin wird immer wieder verschoben, was Ihren Projektfortschritt ernsthaft beeinträchtigt.

Hohe Kommunikationskosten? Schlechte Kommunikation mit der Fertigungsstätte, Ingenieure und Einkäufer bestätigen wiederholt, was wertvolle Zeit kostet.

Mindestbestellmenge? Nur eine kleine Stückzahl an Kunststoffteilen benötigt, aber kein Hersteller willing, die Bestellung anzunehmen.

Vorteile der CNC-Bearbeitung

Keine Formen erforderlich, kosteneffektiv: besonders geeignet für Produktionsbedürfnisse von Dutzenden bis Tausenden Stück, spart hohe Formenöffnungskosten und Zeitkosten.

Ausgezeichnete Bauteilfestigkeit und Leistung: die bearbeiteten Teile behalten die ursprünglichen physikalischen Eigenschaften des Materials bei, mit einer dichten Struktur und einer besseren Leistung als die meisten 3D-Drucktechnologien.

Unvergleichliche Bearbeitungsgenauigkeit: Unsere Mehrachsen-CNC-Ausrüstung kann komplexe Geometrien, tiefe Hohlräume, Gewinde und Präzisionsbohrungen herstellen, die mit traditionellen Verfahren schwer zu erreichen sind.

Schnelle Reaktion auf Marktveränderungen: Es dauert nur wenige Tage von Designaktualisierungen bis zum Erhalt physischer Teile, sodass Ihre Produkte schneller iterieren und schneller auf den Markt kommen können.

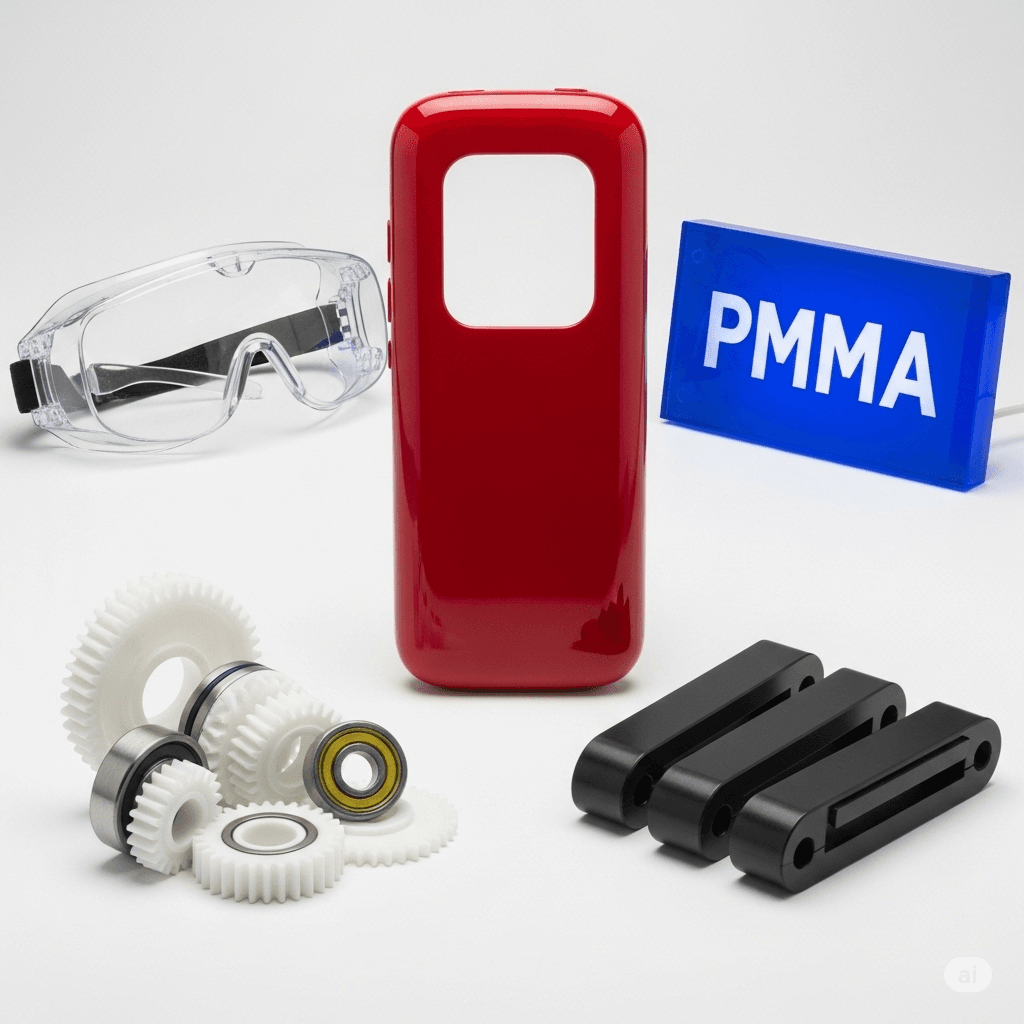

Allgemeine technische Kunststoffe

ABS: Gute Gesamtleistung, leicht zu verarbeiten, geeignet für Gehäuse und Prototypen.

PC (Polycarbonat): Hohe Schlagfestigkeit, transparent, hitzebeständig, geeignet für optischen Linsen und Schutzabdeckungen.

PMMA (Acryl): Hervorragende Transparenz und optische Eigenschaften, häufig verwendet in Lichtleitplatten und Kunsthandwerk.

Nylon (Nylon PA6, PA66): Hervorragende Verschleißfestigkeit und Zähigkeit, geeignet für die Herstellung von Zahnrädern und Lagern.

POM (Polyoxymethylen/saigang): Geringer Reibungskoeffizient, hohe Steifigkeit, Dimensionsstabilität, verwendet für Präzisionsübertragungsbauteile.

Hochleistungs-Spezialkunststoffe

PEEK (Polyetheretherketon): Hohe Temperaturbeständigkeit, chemische Korrosionsbeständigkeit, hohe Festigkeit, verwendet in medizinische und Luft- und Raumfahrt.

PTFE (Teflon): Hervorragende Korrosionsbeständigkeit und Antihaft-Eigenschaften, verwendet für Dichtungen und Rohre.

PEI (Ultem): Hohe Festigkeit, hohe Steifigkeit, hohe Temperaturbeständigkeit, häufig verwendet in Elektronik und medizinischen Geräten.

Branchen, die wir bedienen

Medizinische Geräte: chirurgische Instrumentengriffe, Gehäuse für Geräte, Komponenten für Diagnoseinstrumente (mit PEEK, PC).

Automobilindustrie: Konzeptfahrzeugmodelle, Lichtprototypen, funktionale Teile für Innen- und Außenbereich (mit ABS, PMMA, POM).

Unterhaltungselektronik: Drohnenrumpfe, Gehäuse für Smart Homes, Roboter Strukturteile (aus PC+ABS, Nylon).

Automatisierung und Robotik: kundenspezifische Vorrichtungen, Sensorhalterungen, Präzisionsübertragungsbauteile (aus POM, Aluminium).

Luft- und Raumfahrt: leichte Strukturteile, Innenraumdashboard-Komponenten, Steckverbinder (aus PEEK, PEI).

Nicht sicher, welches Material für Ihr Projekt am besten geeignet ist? Unsere Materialexperten beraten Sie gerne.

- ABS

- PC

- POM

- PMMA

- PA

- PP

- PEEK

Im Bereich der Präzisionsfertigung ist die Materialauswahl ebenso entscheidend wie der Bearbeitungsprozess selbst. Acrylonitril-Butadien-Styrol, allgemein bekannt als ABS, zeichnet sich durch ein vielseitiges und zuverlässiges thermoplastisches Polymer aus, das sich hervorragend für CNC-Bearbeitung (Computer Numerical Control) eignet. Seine einzigartigen Eigenschaften machen es zu einem bevorzugten Material für eine Vielzahl von Anwendungen, von Rapid Prototyping bis hin zur Herstellung langlebiger Endprodukte.

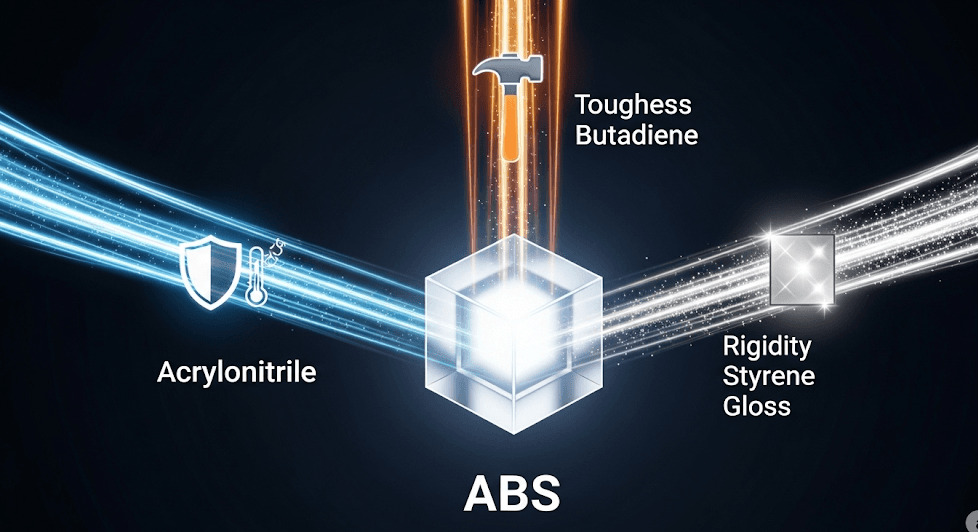

Ein Dreiklang der Elemente: Die Zusammensetzung von ABS

ABS ist ein Terpolymer, das aus drei verschiedenen Monomeren besteht: Acrylonitril, Butadien und Styrol. Diese elemental Zusammensetzung ist der Schlüssel zu seinen ausgewogenen mechanischen Eigenschaften.

Acrylonitril trägt zur chemischen Beständigkeit und thermischen Stabilität des Materials bei, sodass es verschiedenen Chemikalien standhält und seine Integrität bei erhöhten Temperaturen bewahrt.

Butadien, ein synthetischer Gummi, verleiht Zähigkeit und Stoßfestigkeit, sodass ABS-Teile Stöße absorbieren und Bruch widerstehen können.

Styrol verleiht dem Polymer seine Steifigkeit und eine glänzende, leicht zu verarbeitende Oberflächenbeschaffenheit.

Das Verhältnis dieser drei Komponenten kann während der Produktion angepasst werden, um verschiedene ABS-Qualitäten mit spezifischen Eigenschaften zu erstellen, die für bestimmte Anwendungen optimiert sind.

Ein vergleichender Blick: ABS-Eigenschaften im Fokus

Im Vergleich zu anderen gängigen technischen Kunststoffen bietet ABS eine überzeugende Balance der Eigenschaften. Während Materialien wie Polycarbonat eine höhere Schlagfestigkeit aufweisen können, sind sie oft mit höheren Kosten verbunden. Ebenso kann Nylon eine bessere Verschleißfestigkeit haben, aber ABS ist in der Regel leichter zu bearbeiten und weist eine bessere Dimensionsstabilität auf. Sein günstiges Verhältnis von Festigkeit zu Gewicht, kombiniert mit guten elektrischen Isoliereigenschaften, festigt seine Position als vielseitige und kosteneffektive Wahl für viele CNC-Bearbeitungsprojekte.

Der CNC-Vorteil: Warum ABS bearbeiten?

Während ABS auf verschiedene Weisen verarbeitet werden kann, einschließlich Spritzguss und 3D-Druck, bietet die CNC-Bearbeitung deutliche Vorteile, insbesondere bei niedrigen bis mittleren Produktionsmengen und für Teile mit komplexen Geometrien und engen Toleranzen.

Vorteile der CNC-Bearbeitung von ABS:

Hohe Präzision und enge Toleranzen: CNC-Maschinen können Teile mit außergewöhnlicher Genauigkeit herstellen, sodass Komponenten passen und wie vorgesehen funktionieren.

Keine hohen Werkzeugkosten: Im Gegensatz zum Spritzguss, bei dem die teure und zeitaufwändige Herstellung einer Form erforderlich ist, arbeitet die CNC-Bearbeitung direkt mit einem digitalen Design, was sie für Prototypen und kleinere Produktionsmengen äußerst kosteneffizient macht.

Überlegene Oberflächenqualität: CNC-Bearbeitung kann eine glatte und saubere Oberflächenfinish erzielen, das oft besser ist als bei FDM-3D-Druck, der eine erhebliche Nachbearbeitung erfordern kann.

Erhaltung der Materialeigenschaften: Als subtraktives Fertigungsverfahren verändert die CNC-Bearbeitung die inhärenten mechanischen Eigenschaften des ABS-Materials nicht, sodass das Endteil die volle Festigkeit und Haltbarkeit des Rohmaterials aufweist.

Überlegungen:

Obwohl sehr vorteilhaft, erfordert die CNC-Bearbeitung von ABS eine sorgfältige Auswahl der Werkzeuge, Schnittgeschwindigkeiten und Vorschubraten, um Schmelzen oder Verziehen durch Hitzeentwicklung zu vermeiden.

Von Prototypen bis zur Produktion: Anwendungen von CNC-bearbeitetem ABS

Die Vielseitigkeit von CNC-bearbeiteten ABS-Teilen zeigt sich in ihrer weiten Verbreitung in zahlreichen Branchen. In der Automobilbranchewerden sie zur Herstellung langlebiger und leichter Innen- und Außenkomponenten wie Armaturenbretter, Zierleisten und Kühlergrills verwendet. Die Elektronikindustrie Vertraut auf ABS wegen seiner hervorragenden elektrischen Isolationseigenschaften in Gehäusen, Umhausungen und Tastaturkomponenten. Für Verbrauchsgüter, macht seine Schlagfestigkeit und ästhetischen Qualitäten es ideal für alles, von Haushaltsgeräten bis Spielzeug. Darüber hinaus ist im Bereich Produktentwicklung, CNC-Bearbeitung von ABS unschlagbar für die Erstellung hochpräziser funktionaler Prototypen, die das Aussehen und das Gefühl der Endprodukte genau nachahmen.

Abschließend macht die einzigartige elementare Zusammensetzung von ABS, seine ausgewogenen Eigenschaften und die deutlichen Vorteile der CNC-Bearbeitung es zu einem Grundmaterial in der modernen Fertigung. Seine Fähigkeit, in präzise, langlebige und ästhetisch ansprechende Teile umgewandelt zu werden, sichert seine fortwährende Relevanz in einer sich ständig weiterentwickelnden technologischen Landschaft.

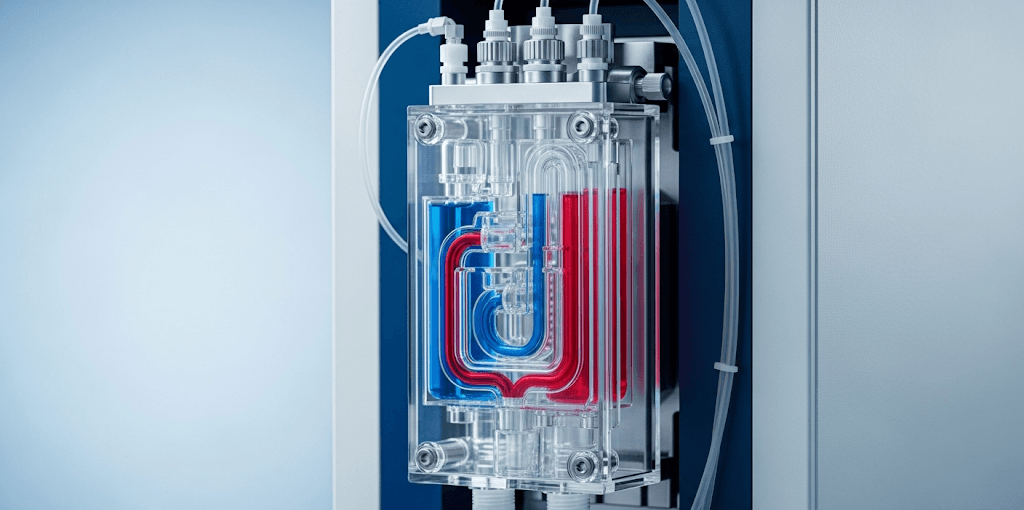

In der Welt der Hochleistungskunststoffe gilt Polycarbonat (PC) als Titan der Zähigkeit und Transparenz. Bekannt für seine unglaubliche Schlagfestigkeit und optische Klarheit, ist PC ein erstklassiges Material für CNC (Computer Numerical Control)-Bearbeitung, das die Herstellung robuster, präziser Komponenten für anspruchsvolle Anwendungen ermöglicht. Seine einzigartige chemische Zusammensetzung und ausgewogene Eigenschaften machen es zu einer unverzichtbaren Ressource in der modernen Fertigung.

Elementare Zusammensetzung: Das Kernstück der Stärke

Polycarbonat ist ein thermoplastischer Kunststoff, dessen Name seine zentrale chemische Struktur offenbart: Seine Polymerketten sind durch Carbonatgruppen (-O-(C=O)-O-) verbunden. Die häufigste Art von PC entsteht aus der Reaktion von Bisphenol A (BPA) und einer Carbonylquelle. Diese einzigartige molekulare Anordnung verleiht PC seine außergewöhnliche Kombination von Eigenschaften. Die große, komplexe Polymerstruktur widersteht Verformungen durch Aufprall, während die Anordnung dieser Ketten es ermöglicht, Licht mit minimaler Verzerrung durchzulassen, was zu seiner charakteristischen Transparenz führt.

Ein Material im Vergleich: Der Wettbewerbsvorteil von PC

Im Vergleich zu anderen gängigen technischen Kunststoffen werden die Vorteile von Polycarbonat deutlich:

gegenüber ABS: Während ABS eine gute Zähigkeit bietet, liefert PC deutlich höhere Schlagfestigkeit und bessere Temperaturbeständigkeit. PC verfügt auch über optische Klarheit, eine Eigenschaft, die bei dem meist undurchsichtigen ABS fehlt.

gegenüber Acryl (PMMA): PC ist etwa 250-mal schlagresistenter als herkömmliches Glas und deutlich zäher als Acryl. Während Acryl möglicherweise eine etwas bessere optische Klarheit hat und leichter zu polieren ist, ist es viel spröder und neigt bei Stress zu Rissen.

gegenüber Nylon: PC bietet eine bessere Dimensionsstabilität, insbesondere in feuchten Umgebungen, da Nylon Wasser absorbiert. PC behält auch bei höheren Temperaturen seine Stärke und Steifigkeit im Vergleich zu vielen Nylon-Qualitäten.

CNC-Bearbeitung vs. Andere Methoden: Präzision in der Praxis

Während Polycarbonat durch Spritzguss oder 3D-Druck hergestellt werden kann, bietet die CNC-Bearbeitung deutliche Vorteile, insbesondere für Prototypen, Klein- bis Mittelserienproduktion und Teile, die höchste Präzision erfordern.

Vorteile der CNC-Bearbeitung von PC:

Außergewöhnliche Schlagfestigkeit: CNC-gefräste PC-Teile bewahren die volle, monolithische Stärke des Rohmaterials, was sie deutlich langlebiger macht als geschichtete 3D-gedruckte Gegenstücke.

Optische Klarheit: Das Fräsen kann optisch klare Komponenten erzeugen, was bei FDM-3D-Druck schwierig zu erreichen ist.

Hohe Präzision und enge Toleranzen: CNC-Bearbeitung ist hervorragend geeignet, um filigrane Merkmale zu erstellen und enge Maßtoleranzen einzuhalten, die für komplexe Baugruppen entscheidend sind.

Keine Formenkosten: Im Gegensatz zu den hohen Anfangsinvestitionen für Spritzgießwerkzeuge ist CNC-Bearbeitung ein direktes digitales Herstellungsverfahren, das es ideal macht, Prototypen und Kleinserien kostengünstig zu produzieren.

Allerdings müssen die Maschinenführer spezielle Techniken anwenden, wie scharfe Werkzeuge und geeignete Kühlmittel, um Schmelzen zu verhindern und eine saubere Oberflächenqualität zu erzielen, da PC empfindlich auf Hitzeentwicklung und Spannungen reagieren kann.

Anspruchsvolle Anwendungen: Wo PC überzeugt

Die unvergleichliche Stärke und Klarheit von CNC-bearbeitetem Polycarbonat machen es in einer Vielzahl von Branchen unverzichtbar. Es ist ein bevorzugtes Material für:

Sicherheit und Schutz: Panzerglas, Maschinenschutzabdeckungen und Schutzvisiere.

Elektronik: Klare Gehäuse, Lichtleiter und Linsen für LEDs.

Automobil: Scheinwerferabdeckungen, Innenraumkomponenten und langlebige transparente Paneele.

Medizinische und Laborgeräte: Gehäuse für medizinische Geräte, klare Verteiler und langlebige, sterilisierbare Komponenten.

Prototypenentwicklung: Erstellung funktionaler, hochfester Prototypen, die rigorosen Tests standhalten können.

Im Wesentlichen bietet CNC-bearbeitetes Polycarbonat eine kraftvolle Kombination aus Haltbarkeit, Präzision und optischen Eigenschaften und festigt seine Rolle als ein entscheidendes Material für ingenieurtechnische Herausforderungen, bei denen ein Versagen keine Option ist.

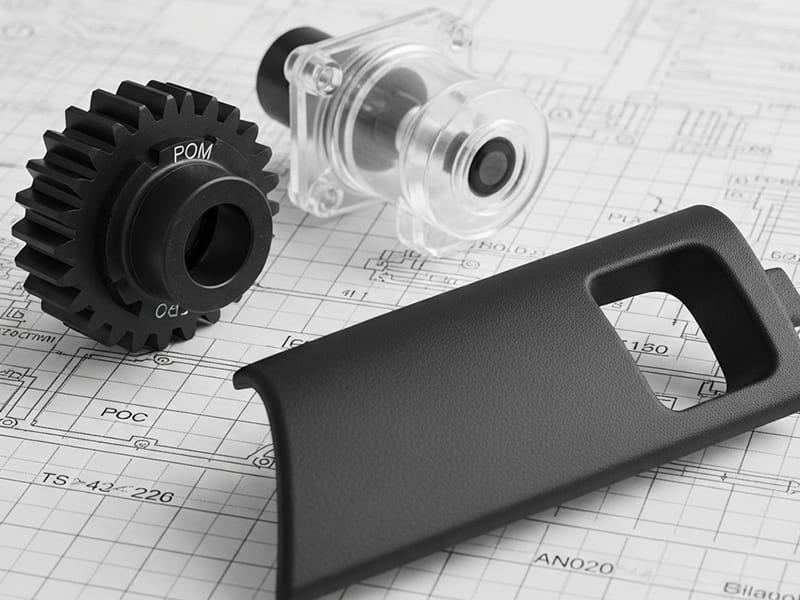

Im Bereich der technischen Thermoplaste hebt sich Polyoxymethylen (POM), weithin bekannt als Acetal oder unter Markennamen wie Delrin®, durch seine außergewöhnlichen mechanischen Eigenschaften hervor. Seine einzigartige Kombination aus hoher Steifigkeit, niedriger Reibung und hervorragender Dimensionsstabilität macht es zu einem bevorzugten Material für CNC (Computer Numerical Control)-Bearbeitung, die die Herstellung hochleistungsfähiger, präzise konstruierter Komponenten ermöglicht.

Elementare Zusammensetzung: Die Grundlage der Funktion

Im Kern ist Polyoxymethylen ein halbkristallines Thermoplast. Sein chemischer Name offenbart seine einfache, aber robuste elementare Zusammensetzung: Es ist ein Polymer, das aus wiederholenden -CH₂O- Einheiten besteht. Diese einfache Kette aus Formaldehyd (Kohlenstoff, Wasserstoff und Sauerstoff) schafft eine hochgradig geordnete Molekularstruktur. Diese Kristallinität ist der Schlüssel zu den wertvollsten Eigenschaften von POM, da sie eine starke und stabile Rückgratstruktur bietet, die zu hoher Festigkeit und Steifigkeit führt, ohne dass Verstärkungen erforderlich sind.

Ein vergleichender Überblick: Die einzigartigen Eigenschaften von POM

Im Vergleich zu anderen technischen Kunststoffen nimmt POM eine einzigartige Nische ein, die durch seine mechanische Leistungsfähigkeit definiert ist:

gegenüber Nylon (PA): Der Hauptvorteil von POM gegenüber Nylon ist seine deutlich geringere Feuchtigkeitsaufnahme. Während Nylon aufquillt und in feuchten Umgebungen an Dimensionsstabilität verlieren kann, bleibt POM stabil, was es für Anwendungen mit engen Toleranzen unter wechselnden Bedingungen überlegen macht.

gegenüber ABS: POM ist deutlich stärker, steifer und widerstandsfähiger gegen Verschleiß und chemische Lösungsmittel als ABS. Seine natürliche Gleitfähigkeit verleiht ihm auch einen viel niedrigeren Reibungskoeffizienten.

gegenüber Polycarbonat (PC): Während PC eine überlegene Schlagfestigkeit und Transparenz bietet, überzeugt POM durch Verschleißfestigkeit, Kriechfestigkeit und Leistung in Anwendungen mit Reibung und beweglichen Teilen.

CNC-Bearbeitung: Der Weg zur Präzision

Während POM leicht spritzgießbar für die Massenproduktion ist, ist die CNC-Bearbeitung die bevorzugte Methode zur Herstellung hochpräziser Teile, Prototypen und Klein- bis Mittelserien.

Vorteile der CNC-Bearbeitung von POM:

Außergewöhnliche Bearbeitbarkeit: POM ist bekannt dafür, eines der am einfachsten zu bearbeitenden technischen Kunststoffe zu sein. Es schneidet sauber, hält enge Toleranzen mühelos ein und kann direkt nach der Maschine eine hervorragende, glatte Oberflächenqualität erzielen.

Dimensionsstabilität: Die geringe innere Spannung und die stabile kristalline Struktur von POM bedeuten, dass es während oder nach dem Bearbeitungsprozess nicht leicht verzieht oder deformiert, wodurch das Endteil die digitale Vorlage mit hoher Genauigkeit widerspiegelt.

Kosteneffizienz für Präzision: Für Komponenten wie Zahnräder, Lager oder Vorrichtungen, bei denen Präzision unverzichtbar ist, umgeht die CNC-Bearbeitung die hohen Anfangskosten für Spritzgießformen und bietet einen wirtschaftlichen Weg zu hochwertigen Teilen.

Die wichtigste Alternative, 3D-Druck, kann weder die Oberflächenqualität, engen Toleranzen noch die isotrope Festigkeit eines massiven, CNC-gefrästen POM-Bauteils erreichen. Das Bearbeiten eines POM-Blocks sorgt dafür, dass das Teil seine volle mechanische Integrität behält.

Anwendungen in der realen Welt: Wo POM überzeugt

Das einzigartige Profil von CNC-gefrästem POM macht es unentbehrlich für Komponenten, die Reibung aushalten, ihre Form behalten und mit Präzision arbeiten müssen. Seine Verwendung ist in zahlreichen Branchen weit verbreitet:

Automobil: Zahnräder für Fensterheber, Kraftstoffsystemkomponenten und Gurtmechanismen.

Industriell: Hochleistungszahnräder, Lager, Buchsen, Rollen und Förderbandteile.

Elektronik: Isolatoren, Anschlüsse und Feinmechanik-Komponenten in Druckern und anderen Geräten.

Verbrauchsgüter: Reißverschlüsse, Skibindungen und Hochleistungsbestandteile in Küchengeräten.

Abschließend lässt sich sagen, dass CNC-gefräster Polyoxymethylen die bevorzugte Lösung für technische Herausforderungen ist, die niedrige Reibung, hohe Steifigkeit und unerschütterliche Zuverlässigkeit erfordern. Seine hervorragende Bearbeitbarkeit und stabile Natur gewährleisten, dass komplexe und kritische Komponenten mit größter Präzision hergestellt werden können, was seine Stellung als Grundmaterial für Ingenieure weltweit festigt.

In der vielfältigen Welt der Kunststoff-CNC Bearbeitung bieten nur wenige Materialien die Kombination aus Schönheit und Funktionalität, die in Polymethylmethacrylat (PMMA) zu finden ist. Bekannt als Acryl oder unter Markennamen wie Plexiglas®, ist PMMA eine erstklassige Wahl, wenn optische Klarheit und ein makelloses Finish unverzichtbar sind. Seine einzigartigen Eigenschaften machen es zu einem herausragenden Material für CNC (Computer Numerical Control)-Bearbeitung, die die Herstellung von Komponenten ermöglicht, die außergewöhnliche Transparenz und Präzision erfordern, von filigranen Lichtleitern bis hin zu hochwertigen Einzelhandelsdisplays.

Elementare Zusammensetzung: Eine Vision in Polymerform

Im Kern ist PMMA ein synthetisches Polymer aus Methylmethacrylat. Seine chemische Formel, (C₅O₂H₈)ₙ, zeigt seine Zusammensetzung aus Kohlenstoff, Wasserstoff und Sauerstoff. Der Schlüssel zu seiner charakteristischen Transparenz liegt in seiner Molekularstruktur. Als amorpher Thermoplast fehlt PMMA die geordnete, kristalline Struktur wie bei POM oder Nylon. Diese zufällige Anordnung der Polymerketten ermöglicht es, Licht mit minimaler Streuung durchzulassen, was PMMA eine bemerkenswerte Lichtdurchlässigkeit von bis zu 92% verleiht – oft klarer als Glas selbst.

Ein vergleichender Blick: Die einzigartigen Eigenschaften von PMMA

Im Bereich der Kunststoff-CNC Materialien nimmt PMMA eine besondere Position ein, insbesondere im Vergleich zu anderen transparenten oder hochglänzenden Kunststoffen:

gegenüber Polycarbonat (PC): Während PC in der Schlagfestigkeit überlegen ist, punktet PMMA bei optischer Klarheit, UV-Beständigkeit (es neigt weniger zum Vergilben) und Kratzfestigkeit. Es kann auch auf eine noch brillantere, glasähnliche Oberfläche poliert werden.

gegenüber ABS: PMMA ist deutlich transparenter und bietet ein ästhetisch ansprechenderes, hochglänzendes Erscheinungsbild als das meist undurchsichtige ABS. Obwohl es spröder ist, ist PMMA steifer und wetterbeständiger.

vs. Glas: PMMA bietet die Klarheit von Glas bei etwa der Hälfte des Gewichts und mit deutlich höherer Bruchfestigkeit. Kritisch für die Herstellung ist, dass es viel einfacher ist, es in komplexe Designs zu formen und zu bearbeiten.

Der CNC-Vorteil: Über die einfache Fertigung hinaus

Während PMMA laser- oder gießbar ist, eröffnet die CNC-Bearbeitung eine höhere Detailgenauigkeit und Qualität.

Vorteile der Kunststoff-CNC-Bearbeitung von PMMA:

Geometrische Komplexität: CNC-Bearbeitung ermöglicht die Erstellung von 3D-Features wie Gewindebohrungen, Senkungen, Taschen und Fasen, die mit 2D-Methoden wie Laser schneiden unmöglich sind.

Makellose Oberflächen: Mit spezieller Werkzeugtechnik und -methoden kann die CNC-Bearbeitung optisch klare Oberflächen erzeugen. Nachbearbeitungsprozesse wie Dampf- oder Flammenpolieren können dann eine perfekt transparente, hochglänzende Oberfläche schaffen.

Unvergleichliche Präzision: Für Komponenten, die enge Toleranzen erfordern, wie Linsen, wissenschaftliche Instrumente oder Lichtleiter, Kunststoff-CNC ist die Bearbeitung die einzige Methode, die die notwendige Maßgenauigkeit garantiert.

Die Hauptherausforderung bei der Bearbeitung von PMMA besteht darin, seine Sprödigkeit und niedrige Schmelztemperatur zu kontrollieren. Dies erfordert erfahrene Bediener, scharfe Werkzeuge, hohe Drehzahlen und die richtigen Vorschubraten, um Absplitterungen oder Schmelzen zu vermeiden.

Anwendungen: Wo Klarheit und Präzision aufeinandertreffen

Die herausragenden optischen Eigenschaften und die ausgezeichnete Bearbeitbarkeit von CNC-bearbeitetem PMMA machen es in vielen Branchen unverzichtbar:

Elektronik & Beleuchtung: Herstellung von maßgeschneiderten Lichtleitern, Linsen für LEDs und Lichtleitern für Hintergrundbeleuchtung.

Medizin & Wissenschaft: Erstellung von Mikrofluidik-Geräten, transparenten Verteilerblöcken, Küvetten und Gehäusen für Diagnostikgeräte.

Einzelhandel & Präsentation: Produktion von Luxusproduktpräsentationen, museumsqualitativen Vitrinen, hochwertigen Beschilderungen und Architekturmodellen.

Automobil: Herstellung von Lichtabdeckungen, transparenten Instrumententafeln und dekorativen Innenraum-Elementen.

Abschließend lässt sich sagen, dass für jeden Kunststoff-CNC Projekt, bei dem makellose Klarheit, komplexes Design und ein perfektes Ästhetik erforderlich sind, PMMA die unbestrittene, klare Wahl bleibt.

Im anspruchsvollen Bereich der Kunststoff-CNC Bearbeitung bieten nur wenige Materialien die Kombination aus Zähigkeit, Verschleißfestigkeit und Vielseitigkeit, die Polyamid (PA), allgemein bekannt als Nylon, auszeichnet. Als eines der am häufigsten verwendeten technischen Thermoplaste ist Nylon ein echtes Arbeitstier, das für seine außergewöhnliche mechanische Leistung geschätzt wird. Bei präziser Bearbeitung liefert es langlebige, leistungsstarke Teile, die den strengen industriellen und mechanischen Anwendungen standhalten.

Elementare Zusammensetzung: Die Stärke der Amidbindung

Der Name Polyamid offenbart seine grundlegende chemische Struktur. Es ist ein Polymer, das aus wiederholenden Einheiten besteht, die durch Amidbindungen (-CO-NH-) verbunden sind. Diese Kernbestandteile—Kohlenstoff, Sauerstoff, Stickstoff und Wasserstoff—bilden lange, starke Molekülketten. Diese kraftvolle Amidbindung ist die Quelle der bekanntesten Eigenschaften von Nylon, einschließlich hoher Festigkeit, Elastizität und unglaublicher Widerstandsfähigkeit gegen Abrieb und chemische Einflüsse. Verschiedene Arten von Nylon (z.B. PA6, PA66) werden durch die spezifische Anzahl der Kohlenstoffatome in ihren Polymerketten definiert, was eine Reihe von maßgeschneiderten Eigenschaften ermöglicht.

Ein vergleichender Blick: Die charakteristischen Eigenschaften von Nylon

Wenn man Nylon mit anderen wichtigen Materialien im Kunststoff-CNC Portfolio vergleicht, werden die spezifischen Vorteile deutlich:

gegenüber POM (Acetal/Delrin): Während POM aufgrund der geringeren Feuchtigkeitsaufnahme eine überlegene Dimensionsstabilität bietet, sorgt Nylon für größere Zähigkeit, höhere Ermüdungsfestigkeit und bessere Leistung bei erhöhten Temperaturen.

gegenüber ABS: Nylon ist deutlich zäher und langlebiger als ABS und bietet überlegenen Verschleiß- und chemischen Widerstand, was es für anspruchsvollere funktionale Anwendungen geeignet macht.

gegenüber PC (Polycarbonat): Während PC steifer ist und eine bessere Stoßfestigkeit aufweist, überzeugt Nylon in Anwendungen, die niedrigen Reibungswiderstand und hohe Verschleißfestigkeit erfordern, wie bei gleitenden oder rotierenden Teilen.

Ein entscheidender Konstruktionsaspekt bei Nylon ist seine Neigung, Feuchtigkeit aufzunehmen, was zu dimensionalen Veränderungen und einer leichten Reduktion der Steifigkeit führen kann. Diese Aufnahme trägt jedoch auch zu seiner Zähigkeit und Stoßfestigkeit bei.

Der CNC-Vorteil: Präzision für Leistungsbauteile

Während Nylon ein Grundpfeiler des Spritzgießens für die Massenproduktion ist und in 3D-Druckverfahren (insbesondere SLS) beliebt ist, bleibt CNC-Bearbeitung die überlegene Wahl für hochpräzise, kleinvolumige und robuste funktionale Teile.

Vorteile der Kunststoff-CNC-Bearbeitung Nylon:

Überlegene Mechanische Eigenschaften: Ein aus einem massiven Block Nylon gefräßtes Teil besitzt die volle, isotrope Festigkeit des Materials, im Gegensatz zu schichtweise 3D-gedruckten Teilen, die Schwächen zwischen den Schichten aufweisen können.

Außergewöhnliche Oberflächenqualität und Toleranzen: CNC-Bearbeitung erzeugt eine glatte Oberflächenbeschaffenheit und kann äußerst enge Toleranzen einhalten, was für Komponenten wie Zahnräder, Lager und Präzisionsbefestigungen entscheidend ist.

Keine hohen Werkzeugkosten: Für Prototypen und Kleinserienproduktion ist CNC-Bearbeitung deutlich kostengünstiger als Spritzguss, der eine erhebliche Anfangsinvestition in eine Form erfordert.

Ausgezeichnete Bearbeitbarkeit: Trotz seiner Zähigkeit lässt sich Nylon gut bearbeiten, was saubere Schnitte und vorhersehbare Ergebnisse ermöglicht, wobei das Wärmemanagement wichtig ist, um Schmelzen zu verhindern.

Anwendungen: Wo Zähigkeit auf Präzision trifft

Das einzigartige Profil von CNC-bearbeitetem Nylon macht es zum idealen Material für Komponenten, die Reibung, Stoß und wiederholte mechanische Belastung aushalten müssen. Seine Verwendung ist in zahlreichen Branchen weit verbreitet:

Industriell & Fertigung: Hochbelastete Zahnräder, Lager, Buchsen, Kettenräder, Verschleißpads und Rollen.

Automobil: Motorkomponenten, Kabelbinder, Flüssigkeitsbehälter und Axialringe.

Elektronik: Isolatoren, Anschlüsse und Strukturkomponenten, die Haltbarkeit und elektrische Resistenz erfordern.

Luft- und Raumfahrt: Hochfeste, leichte Komponenten wie Dichtungen, Dichtungen und Clips.

Abschließend lässt sich sagen, dass für jeden Kunststoff-CNC Projekte, die außergewöhnliche Zähigkeit und Verschleißfestigkeit erfordern, PA (Nylon) ist eine unvergleichliche Wahl. Seine Fähigkeit, präzise, langlebige und zuverlässige Teile zu fertigen, sichert seine fortwährende Rolle als grundlegendes Material in der modernen Technik.

In der weiten Welt der Polymerherstellung sticht Polypropylen (PP) als Material hervor, das für seine außergewöhnliche chemische Resistenz, Vielseitigkeit und Kosteneffizienz geschätzt wird. Während es oft mit Hochvolumenproduktionsmethoden in Verbindung gebracht wird, ist PP auch ein ausgezeichneter Kandidat für CNC (Computer Numerical Control)-Bearbeitung. Dieser Prozess verwandelt das bescheidene Polymer in hochspezifische und langlebige Kunststoffteile die kritische Funktionen erfüllen, bei denen andere Materialien versagen würden.

Elementare Zusammensetzung: Einfach, Stabil und Stark

Polypropylen ist ein thermoplastisches Polymer, das zur Polyolefinfamilie gehört. Seine elementare Zusammensetzung ist eine der einfachsten unter allen Kunststoffen und besteht ausschließlich aus Kohlenstoff- und Wasserstoffatomen. Seine chemische Formel lautet (C₃H₆)ₙ. Diese einfache Kohlenwasserstoffstruktur führt zu einem teilkristallinen Polymer, das unpolar ist. Diese Unpolarität ist der Schlüssel zu seiner wertvollsten Eigenschaft: einer außergewöhnlichen Beständigkeit gegen eine Vielzahl von Chemikalien, einschließlich Säuren, Basen und organischen Lösungsmitteln, die viele andere Arten von Kunststoffen zersetzen würden. Kunststoffteile.

Ein vergleichender Blick: Die einzigartigen Vorteile von PP

Im Vergleich zu anderen gängigen Kunststoffen macht das ausgeprägte Eigenschaftsprofil von Polypropylen es für bestimmte Anwendungen einzigartig geeignet:

vs. PVC (Polyvinylchlorid): PP ist viel leichter, enthält kein Chlor und besitzt eine höhere Dauerfestigkeit. Es wird auch allgemein als sicherer für Anwendungen mit Lebensmittelkontakt angesehen.

vs. PE (Polyethylen): Obwohl beides chemisch beständige Polyolefine sind, ist PP steifer, hat einen höheren Schmelzpunkt und bietet eine bessere Zugfestigkeit, wodurch es sich besser für strukturelle Anwendungen eignet. Kunststoffteile.

gegenüber ABS: Während ABS härter und steifer ist, bietet PP eine weitaus höhere chemische Beständigkeit und ist widerstandsfähiger gegen Ermüdung. Die integrale Scharniereigenschaft von PP – die Fähigkeit, wiederholt gebogen zu werden, ohne zu brechen – ist ein einzigartiger Vorteil.

Der CNC-Bearbeitungsvorteil: Präzision für spezielle Anforderungen

Obwohl Spritzguss die gebräuchlichste Methode zur Herstellung von PP ist Kunststoffteile in großen Mengen, bietet die CNC-Bearbeitung entscheidende Vorteile für Prototypenbau, kundenspezifische Anpassung und Kleinserienfertigung.

Vorteile der CNC-Bearbeitung von PP:

Prototyping und Testen: Die CNC-Bearbeitung ermöglicht die schnelle Erstellung von funktionalen Prototypen aus massivem PP-Material. Dies ist von unschätzbarem Wert für das Testen von Designs, insbesondere für Fluidiksysteme oder Chemiebehälter, bevor man sich für teure Formwerkzeuge entscheidet.

Hohe Präzision: Für Anwendungen, die enge Toleranzen erfordern, wie z. B. Verteiler, Ventile oder medizinische Komponenten, kann die CNC-Bearbeitung eine Genauigkeit erreichen, die mit anderen Methoden nur schwer zu erreichen ist.

Keine Formenkosten: Der Direct-from-Digital-Prozess der CNC-Bearbeitung eliminiert die erheblichen Zeit- und Finanzinvestitionen, die für Spritzgussformen erforderlich sind, und macht sie für kleine Produktionsläufe äußerst wirtschaftlich.

Die größte Herausforderung bei der Bearbeitung von PP ist sein niedriger Schmelzpunkt und seine hohe Wärmeausdehnungsrate, die scharfe Werkzeuge, geeignete Schnittgeschwindigkeiten und oft den Einsatz von Kühlmittel erfordert, um Schmelzen zu verhindern und die Maßhaltigkeit zu gewährleisten.

Anwendungen: Wo chemische Beständigkeit und Dauerfestigkeit von größter Bedeutung sind

Die einzigartigen Eigenschaften von CNC-gefertigtem PP Kunststoffteile machen sie in einer Vielzahl anspruchsvoller Umgebungen unverzichtbar:

Medizin & Labor: Komponenten für Diagnostikinstrumente, chemikalienbeständige Schalen und kundenspezifische Fluidik-Module.

Chemische Verarbeitung: Flansche, Ventile, Düsen und Tanks, die zum Umgang mit korrosiven Substanzen verwendet werden.

Automobil: Prototypen für Fluidreservoirs, Batteriefächer und Komponenten, die beständig gegen chemische Substanzen im Automobilbereich sind.

Lebensmittel & Getränke: Schneidebretter, kundenspezifische Vorrichtungen und Komponenten für Verarbeitungsausrüstung, dank ihrer FDA-konformen Qualitäten.

Abschließend hebt die CNC-Bearbeitung Polypropylen von einem Warenkunststoff zu einem Hochleistungsmaterial, das präzise, langlebige und chemisch inert ist. Kunststoffteile für kritische Anwendungen, bei denen Zuverlässigkeit essenziell ist.

In der Hierarchie der Polymere nimmt Polyetheretherketon (PEEK) den Gipfel ein. Als ultrahochleistungsfähiger Thermoplast ist PEEK für die anspruchsvollsten Anwendungen reserviert, bei denen andere Materialien versagen. Für die Herstellung von mission-critical Kunststoffteile, ist die CNC (Computer Numerical Control)-Bearbeitung von PEEK der endgültige Prozess, der dieses Elite-Polymer in Komponenten mit unvergleichlicher Stärke, Stabilität und Widerstandsfähigkeit für extreme Umgebungen verwandelt.

Elementare Zusammensetzung: Die Architektur extremer Leistung

PEEK ist ein halbkristalliner Thermoplast, der zur Familie der Polyaryletherketone (PAEK) gehört. Sein Name beschreibt seine molekulare Architektur: eine wiederholende Kette aus Ether (-O-) und Ketongruppen (C=O), verbunden durch aromatische Ringe. Diese robuste Struktur, bestehend aus Kohlenstoff, Wasserstoff und Sauerstoff, ist äußerst stabil. Die aromatischen Ringe sorgen für enorme Steifigkeit und thermische Stabilität, während die Etherbindungen Flexibilität und Zähigkeit bieten. Es ist dieses kraftvolle, stabile molekulare Rückgrat, das PEEK seine außergewöhnlichen Leistungsmerkmale verleiht.

Ein vergleichender Blick: PEEK vs. andere Hochleistungswerkstoffe

Bei der Bewertung von PEEK wird es oft nicht nur mit anderen Kunststoffen verglichen, sondern auch mit Metallen, was seine einzigartige Position unterstreicht.

vs. andere Hochleistungs-Kunststoffe (z.B. PEI/Ultem, PPS): Während Materialien wie Ultem ebenfalls hohe Temperaturbeständigkeit bieten, liefert PEEK im Allgemeinen eine überlegene chemische Inertheit, bessere Ermüdungs- und Verschleißfestigkeit sowie höhere Zugfestigkeit, was es in eine höhere Leistungsklasse einordnet.

vs. Metallen (z.B. Aluminium, Edelstahl): Der bedeutendste Vorteil von PEEK ist sein hohes Festigkeits-Gewichts-Verhältnis. PEEK Kunststoffteile kann eine Festigkeit bieten, die mit einigen Aluminiumlegierungen vergleichbar ist, bei einem Bruchteil des Gewichts. Darüber hinaus verfügt es über außergewöhnliche Korrosionsbeständigkeit, Biokompatibilität und elektrische Isoliereigenschaften, die Metalle nicht erreichen können.

vs. Standard-Kunststoffe für Ingenieuranwendungen (z.B. Nylon, PC): PEEK arbeitet auf einem völlig anderen Niveau, mit einer kontinuierlichen Betriebstemperatur, die oft 250°C (482°F) übersteigt, einem Punkt, an dem Standardkunststoffe vollständig geschmolzen oder abgebaut wären.

CNC-Bearbeitung: Die einzige Wahl für höchste Präzision

Während PEEK für die Hochvolumenproduktion spritzgegossen werden kann, ist CNC-Bearbeitung unerlässlich, um die präzisesten und strukturell zuverlässigsten Kunststoffteile.

Vorteile der CNC-Bearbeitung von PEEK:

Maximale Materialintegrität: CNC-Bearbeitung aus einem massiven PEEK-Block stellt sicher, dass das Endteil die volle, isotrope Festigkeit und Kristallstruktur des Materials besitzt. Dies ist entscheidend für Komponenten unter extremen mechanischen oder thermischen Belastungen, um potenzielle Schwächen zu vermeiden, die bei gegossenen oder 3D-gedruckten Teilen auftreten können.

Unvergleichliche Präzision und Komplexität: CNC-Bearbeitung kann äußerst enge Toleranzen und komplexe Geometrien erreichen, die für Luft- und Raumfahrt, Medizin und Halbleiteranwendungen unerlässlich sind.

Prototyping und Kleinserienfertigung: Sie bietet eine kostengünstige Methode zur Herstellung hochwertiger, funktionaler Prototypen und kleiner Chargen von PEEK-Teilen, ohne die astronomischen Kosten spezieller Spritzgießformen.

Die Bearbeitung von PEEK stellt aufgrund seiner Zähigkeit und Abriebfestigkeit eine Herausforderung dar, erfordert spezielle Hartmetallwerkzeuge, starre Maschinenaufbauten und präzise Steuerung der Schnittparameter, um Hitze zu kontrollieren und Spannungen zu vermeiden.

Anwendungen: In den extremsten Umgebungen erfolgreich

CNC-bearbeitetes PEEK Kunststoffteile finden sich dort, wo ein Versagen keine Option ist:

Luft- und Raumfahrt: Strukturkomponenten, elektrische Isolatoren und Hochtemperatur-Motorenteile, die für Gewichtsreduzierung und Zuverlässigkeit geschätzt werden.

Medizin: Wirbelsäulenfusion-Käfige, orthopädische Implantate und dentaler Heilungskappen aufgrund seiner Biokompatibilität, Radioluzenz (durchlässig für Röntgenstrahlen) und der Fähigkeit, wiederholt sterilisiert zu werden.

Öl & Gas: Dichtungen, Kompressorringe und Bohrloch-Elektroanschlüsse, die hohen Drücken, korrosiven Chemikalien und extremen Temperaturen standhalten müssen.

Halbleiter: Wafer-Handhabungskomponenten, Testsockel und CMP-Ringe, die chemische Inertheit und Dimensionsstabilität erfordern.

Im Wesentlichen ist die CNC-Bearbeitung von PEEK der bevorzugte Prozess zur Herstellung der robustesten und zuverlässigsten Kunststoffteile in der Technik bekannten, die die Grenzen des Möglichen in Technologie und Innovation verschiebt.

Häufig gestellte Fragen

Wir nehmen Bestellungen für Kunststoff-CNC-Teile ohne Mindestbestellmenge an – wir können bereits mit einem einzigen Stück beginnen.

Diese Flexibilität ist ideal für die Erstellung von Prototypen, das Testen neuer Designs oder die Erfüllung von kleinen Sonderproduktionen. Durch die Bestellung nur dessen, was Sie benötigen, können Sie die Anfangskosten erheblich reduzieren und das Lagerbestrisiko minimieren.

Wir verpflichten uns, Ihr Projekt in jeder Phase zu unterstützen. Bitte senden Sie uns Ihre CAD-Dateien und Materialangaben, und unser Team wird Ihnen umgehend ein genaues Angebot unterbreiten.

Unsere Standard-Toleranz bei CNC-Bearbeitung liegt typischerweise bei ±0,1 mm (oder ±0,004 Zoll), was dem ISO 2768-m Standard für allgemeine Anwendungen entspricht.

Absolut, höhere Präzision ist erreichbar. Wir können Toleranzen von bis zu ±0,01 mm (±0,0004 Zoll) oder besser einhalten, abhängig von Geometrie, Material und spezifischen Merkmalen des Teils.

Für hochpräzise Anforderungen geben Sie bitte die kritischen Maße und erforderlichen Toleranzen direkt auf Ihren technischen Zeichnungen an. Unser Ingenieurteam wird diese prüfen, um die vollständige Einhaltung sicherzustellen und den Bearbeitungsprozess entsprechend zu optimieren.

Unser Prozess ist auf Effizienz ausgelegt. Angebote werden umgehend erstellt, nachdem wir Ihre Konstruktionsdateien und Anforderungen geprüft haben.

Sobald die Bestellung bestätigt ist, dauert die Produktion der Standard-Kunststoff-CNC-Teile in der Regel mehrere Werktage. Der endgültige Zeitplan für den Erhalt Ihrer Teile hängt dann von der Versanddauer ab.

Der gesamte Prozess kann durch Faktoren wie die Komplexität des Teils, die bestellte Menge und erforderliche Oberflächenbehandlungen beeinflusst werden. Für einen spezifischen Zeitplan, der auf Ihr Projekt zugeschnitten ist, empfehlen wir, uns Ihre detaillierten Anforderungen zu senden.

Wir akzeptieren eine Vielzahl von 3D-Zeichnungsformaten, um einen reibungslosen Arbeitsablauf zu gewährleisten. Für beste Ergebnisse empfehlen wir universelle und robuste Formate wie:

STEP (.stp, .step)

IGES (.igs, .iges)

Diese werden bevorzugt, da sie mit nahezu allen CAD/CAM-Systemen kompatibel sind. Wir akzeptieren auch native CAD-Dateien von Software wie:

SolidWorks (.sldprt)

AutoCAD (.dwg, .dxf)

Für ein vollständiges Fertigungsbild empfehlen wir dringend, eine 2D-PDF-Zeichnung zusammen mit Ihrem 3D-Modell bereitzustellen, um Toleranzen, Materialien, Oberflächen und andere wichtige Informationen anzugeben.

Wir verstehen, dass die Vertraulichkeit Ihres geistigen Eigentums von größter Bedeutung ist. Wir ergreifen strenge Maßnahmen, um Ihre Konstruktionsdateien zu schützen und ihre Sicherheit während des gesamten Prozesses zu gewährleisten.

Unsere wichtigsten Maßnahmen umfassen:

Geheimhaltungsvereinbarungen (NDA): Wir sind stets bereit, eine formelle NDA zu unterzeichnen, um einen rechtlichen Rahmen für die Vertraulichkeit zu schaffen, bevor Sie sensible Informationen teilen.

Sichere Datenverarbeitung: Ihre Dateien werden auf sicheren, verschlüsselten Servern gespeichert, und alle Datenübertragungen sind geschützt.

Strenge Zugriffskontrolle: Der Zugriff auf Ihre Designs ist strikt auf die wesentlichen Mitarbeiter beschränkt, die direkt an der Angebotserstellung und Produktion Ihrer Teile beteiligt sind.

Unser Engagement ist es, eine sichere und vertrauenswürdige Umgebung für Ihre Projekte zu bieten.

Ja, absolut. Neben unserer Expertise in Kunststoffen bieten wir umfassende CNC-Bearbeitungsdienste für eine Vielzahl von Metallmaterialien an.

Unsere Fähigkeiten umfassen die Präzisionsbearbeitung von:

Aluminium (z.B. 6061, 7075)

Edelstahl (z.B. 303, 304, 316L)

Kohlenstoffstahl

Messing und Kupfer

Titan

Ob Sie ein einzelnes Prototyp oder eine komplette Produktionsserie benötigen, unser Team ist ausgestattet, um Ihre Metallbearbeitungsanforderungen mit dem gleichen Engagement für Qualität und Präzision zu erfüllen. Bitte senden Sie uns Ihre Projektanforderungen für ein detailliertes Angebot.

Blog-Beitrag

Entdecken Sie Experten-Tipps, Branchentrends und Produktivitäts-Hacks

Kunststoff-CNC-Bearbeitung: Ein Leitfaden für Acryl, Delrin, PC & PEEK

Einen zuverlässigen Anbieter für Kunststoff-CNC-Bearbeitung finden kann...

Weiterlesen →PA vs. PVC in der CNC-Bearbeitung für Medizinprodukte

In der präzisionsorientierten Welt der Herstellung von Medizinprodukten ist die Materialauswahl...

Weiterlesen →