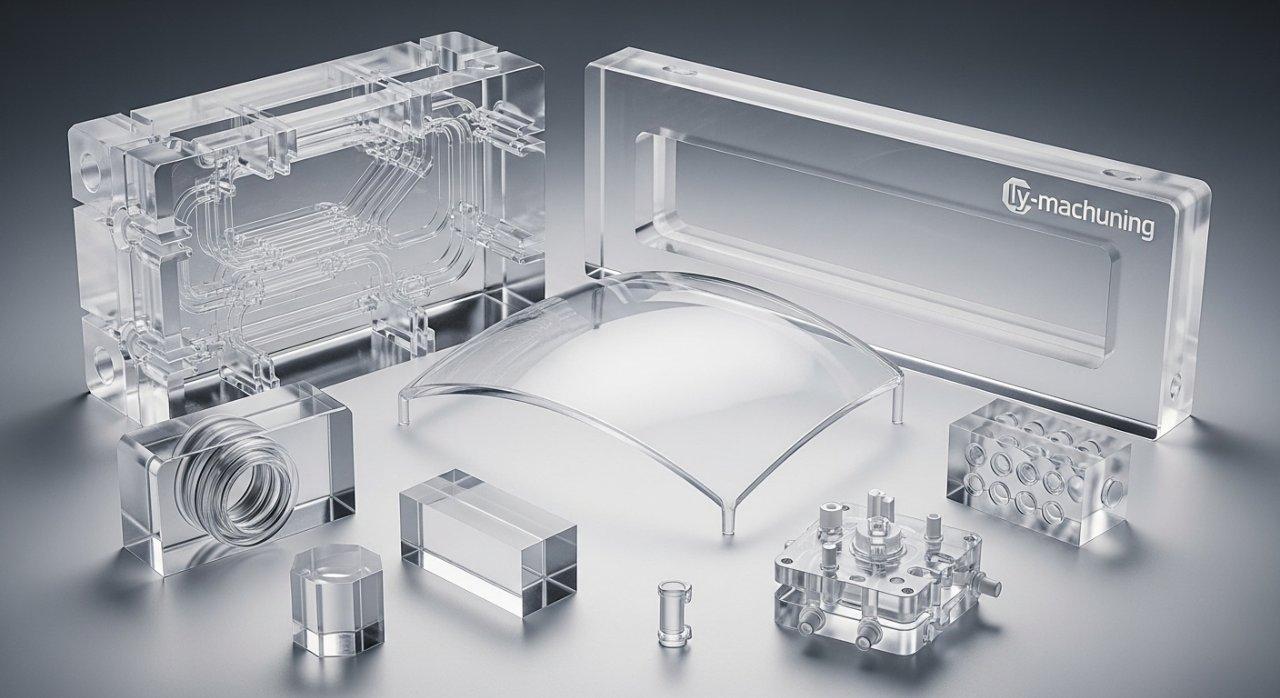

PMMA CNC Rissbildung: Expertenlösungen

Die Lösung für PMMA CNC-Rissbildung liegt in einer sorgfältigen Prozesskontrolle, präziser Werkzeugauswahl und kritischer PMMA-Spannungsentlastungs-Glühbehandlung. Diese integrierten PMMA-Bearbeitungstechniken sind unerlässlich, um Acrylrisse zu verhindern und makellose Ergebnisse zu erzielen.

Ist Ihr PMMA CNC-Bearbeitungsprojekt von frustrierenden Rissen geplagt, die zu kostspieligem Ausschuss und verpassten Terminen führen? Viele Hersteller stehen vor dieser hartnäckigen Herausforderung und unterschätzen oft die einzigartigen Materialeigenschaften von PMMA.

Die Frustration über hohe Ausschussraten und beeinträchtigte Bauteilintegrität kann die Projektzeitpläne und Budgets erheblich beeinflussen. Ohne präzise Kontrolle über jede Phase sind PMMA-Teile anfällig für verschiedene Rissarten.

Dieser umfassende Leitfaden, basierend auf unserer tiefen Erfahrung als führender Hersteller von Komponenten, wird die Ursachen der PMMA-Rissbildung aufdecken. Wir werden die endgültigen Strategien und fortschrittlichen PMMA-Bearbeitungstechniken offenlegen, um diese Probleme zu beseitigen und sicherzustellen, dass Ihre Komponenten fehlerfrei sind.

Verstehen der PMMA-Rissbildung in der CNC-Bearbeitung

Häufige Ursachen für PMMA-Risse

Nach unserer Erfahrung entsteht PMMA-Rissbildung oft durch eine Kombination aus mechanischen, thermischen und chemischen Belastungen. Falsche Bearbeitungsparameter sind eine Hauptursache, da sie übermäßige Hitze erzeugen und Spannungen induzieren.

Unzureichende Kühlung während des Schneidens ist ein weiterer bedeutender Faktor, den wir beobachten. Dies führt zu lokaler Überhitzung, die die strukturelle Integrität des Materials beeinträchtigen kann. Schlechte Werkzeuggeometrie trägt ebenfalls direkt zur Rissbildung bei.

Chemische Einwirkung, selbst durch scheinbar milde Kühlmittel oder Reinigungsmittel, kann Umweltspannungsrisse verursachen. Dies ist besonders häufig, wenn das PMMA bereits unter Restspannungen durch die Bearbeitung steht.

Tabelle: Häufige Ursachen für PMMA-Rissbildung

| Ursache | Beschreibung |

|---|---|

| Übermäßige Hitze | Entsteht durch hohe Drehzahlen, unzureichende Kühlung oder stumpfe Werkzeuge. |

| Mechanischer Stress | Falsches Spannen, aggressive Vorschubgeschwindigkeiten oder unsachgemäße Werkzeugaufnahme. |

| Restspannungen | Inhärente Materialspannungen oder während der Bearbeitung und Kühlung induzierte Spannungen. |

| Chemische Exposition | Ungeeignete Kühlmittel, Reiniger oder Klebstoffe, die Umweltangriffe verursachen. |

| Schlechte Werkzeuggeometrie | Werkzeuge, die eher schaben oder schieben als sauber schneiden, was zu Materialrissen führt. |

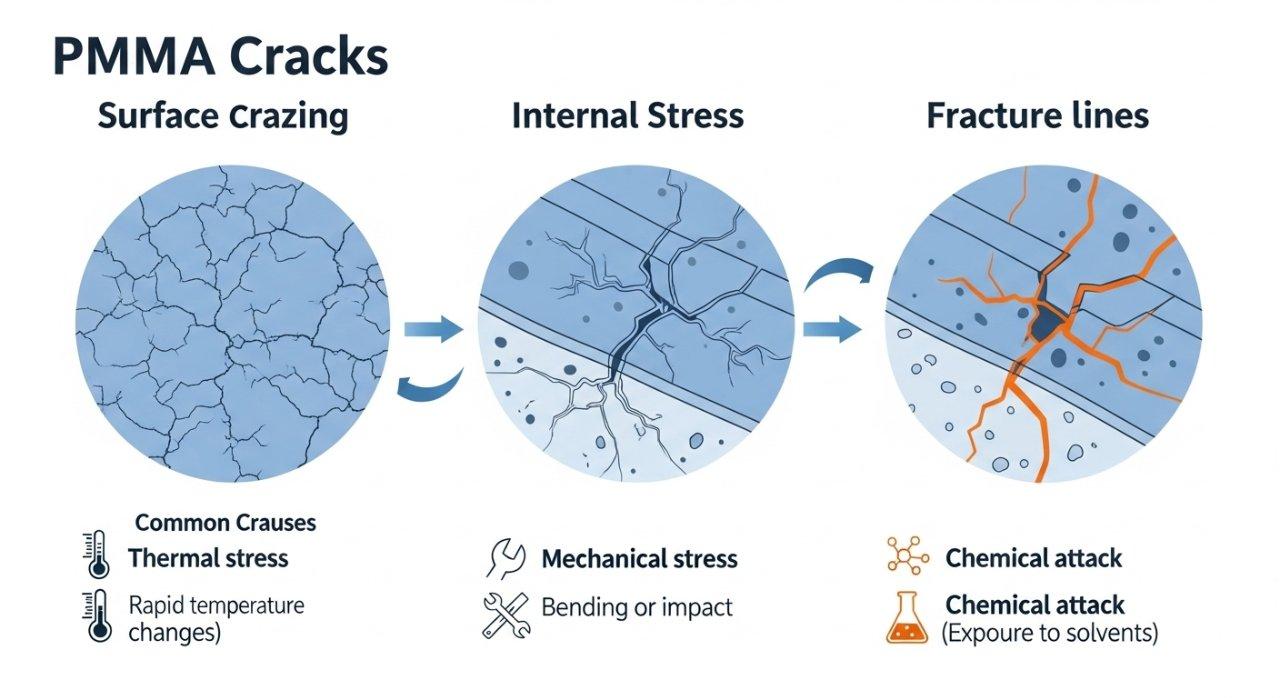

Arten von Rissen und ihre Ursprünge

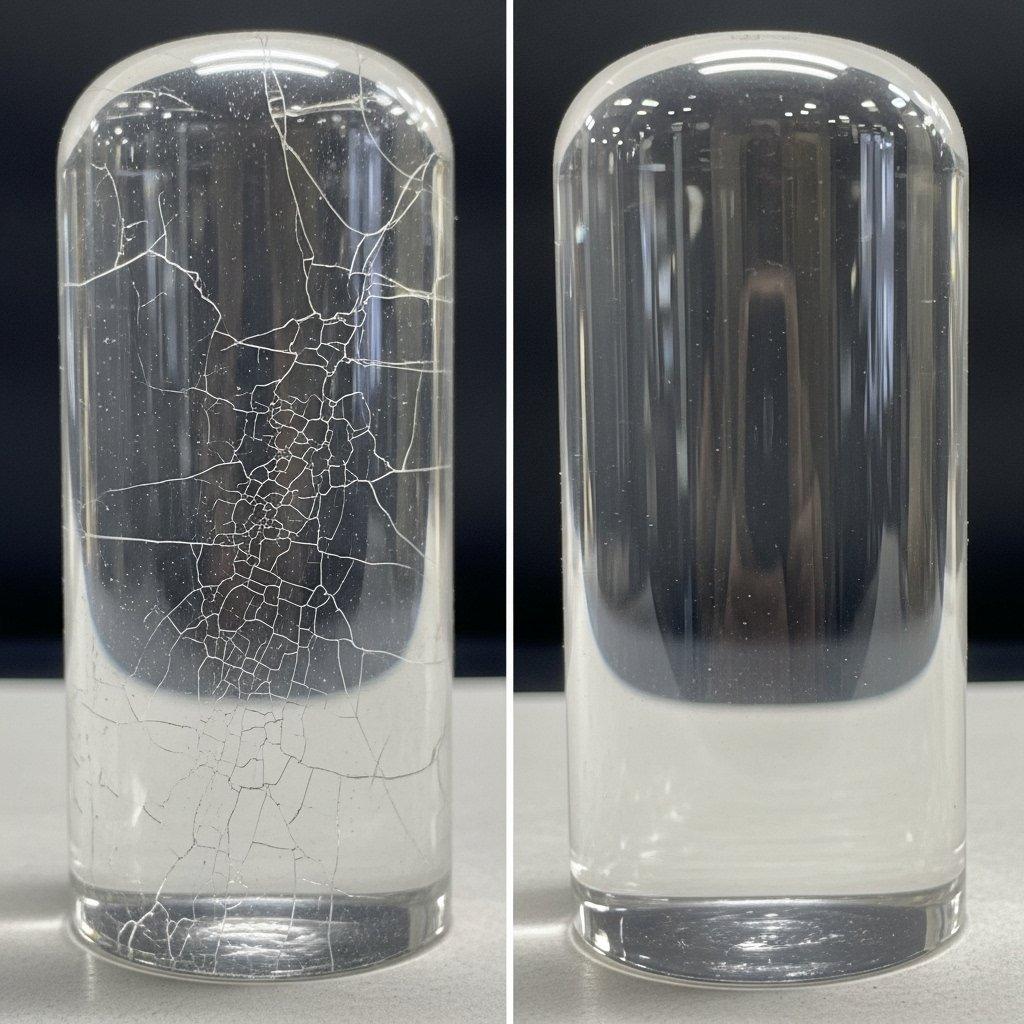

PMMA kann verschiedene deutliche Rissarten aufweisen, jede mit ihrer eigenen spezifischen Ursache. Oberflächenrissbildung, gekennzeichnet durch ein Netzwerk feiner, haarähnlicher Risse, entsteht typischerweise durch residualen Zugstress in Kombination mit Lösungsmittelexposition oder geringfügigen Oberflächenschäden.

Innere Spannungsrisse sind oft tiefer und weniger sichtbar an der Oberfläche, stammen aus thermischen Gradienten während des Abkühlens oder aus im Herstellungsprozess aufgebauten inneren Spannungen. Diese können sich im Laufe der Zeit ausbreiten und zu plötzlichem Versagen führen.

Bruchlinien sind hingegen meist die Folge akuter Spannungen, die die Streckgrenze des Materials überschreiten. Dies kann durch Aufprall, falschen Klemmdruck oder katastrophales Versagen während der Bearbeitung aufgrund extremer Spannungen verursacht werden. Das Verständnis dieser Rissarten ist entscheidend für eine effektive Verhinderung von Acrylrissen.

Warum PMMA anfällig für Risse ist

PMMA bietet zwar ausgezeichnete optischen Klarheit und Steifigkeit, besitzt jedoch inhärente Eigenschaften, die es anfällig für Risse machen. Seine vergleichsweise geringe Schlagfestigkeit bedeutet, dass es mechanische Schocks nicht gut absorbiert.

Die viskoelastische Natur des Materials bedeutet, dass es auf Stress im Laufe der Zeit reagiert, was oft verzögerte Rissbildung zur Folge hat. Dies kann für Personen, die mit den richtigen Bearbeitungstechniken für PMMA nicht vertraut sind, eine Herausforderung darstellen.

Darüber hinaus hat PMMA einen hohen thermischen Ausdehnungskoeffizienten. Schnelle Temperaturänderungen oder lokale Hitzeentwicklung während der Bearbeitung verursachen erhebliche innere Spannungen, was es sehr anfällig für thermische Risse macht.

Verhinderung von PMMA-Rissen: Material & Design

Auswahl der richtigen PMMA-Qualität

Die Wahl der PMMA-Qualität ist grundlegend, um Risse zu vermeiden. Gießen PMMA bietet in der Regel eine bessere Bearbeitbarkeit und geringere innere Spannungen im Vergleich zu extrudiertem PMMA. Sein höheres Molekulargewicht trägt zu einer besseren Widerstandsfähigkeit bei.

Extrudiertes PMMA ist zwar kostengünstiger, kann jedoch aufgrund seines Herstellungsprozesses höhere Restspannungen aufweisen. Dies erschwert die Bearbeitung ohne Rissbildung. Das Verständnis der Anwendung hilft bei der Auswahl des optimalen Typs.

Nach unserer Erfahrung reduziert die Spezifikation von gegossenem PMMA für Präzisionsteile das Risiko von Rissen erheblich. Wir beraten unsere Kunden stets bei der Auswahl der geeignetsten Qualität für ihre spezifische Anwendung unter Berücksichtigung von Leistung und Kosten.

Tabelle: Eigenschaften von gegossenem vs. extrudiertem PMMA

| Merkmal | Gegossenes PMMA | Extrudiertes PMMA |

|---|---|---|

| Innere Spannung | Niedriger, aufgrund langsameren Polymerisationsprozesses. | Höher, aufgrund schneller Abkühlung und Dehnung während der Extrusion. |

| Bearbeitbarkeit | Besser, weniger anfällig für Absplitterungen und Risse beim Schneiden. | Herausfordernder, höheres Risiko für Spannungsrisse. |

| Molekulargewicht | Höher, was zu besserer chemischer Beständigkeit und thermischer Stabilität führt. | Niedriger, was in einigen Bereichen zu leicht reduzierter Leistung führt. |

| Optische Klarheit | Ausgezeichnet, wird oft für hochwertige optische Anwendungen bevorzugt. | Gut, kann aber mehr Fließlinien oder Unvollkommenheiten aufweisen. |

Optimierung des Bauteildesigns für PMMA

Durchdachtes Design ist ein entscheidender Aspekt bei der Vermeidung von Acrylrissen. Vermeiden Sie scharfe Innenecken und enge Radien, da diese Stresskonzentrationspunkte schaffen, an denen Risse am wahrscheinlichsten entstehen.

Wir empfehlen, großzügige Radien, in der Regel mindestens 0,8 mm (0,030 Zoll) oder größer, an allen Innenecken zu integrieren. Dies hilft, die Spannung gleichmäßiger auf das Material zu verteilen.

Behalten Sie nach Möglichkeit eine gleichmäßige Wandstärke bei, um differentiale Abkühlung und interne Spannungsaufbauten zu verhindern. Plötzliche Änderungen in der Dicke können während der Nachbearbeitung zu Verformungen und Rissen führen.

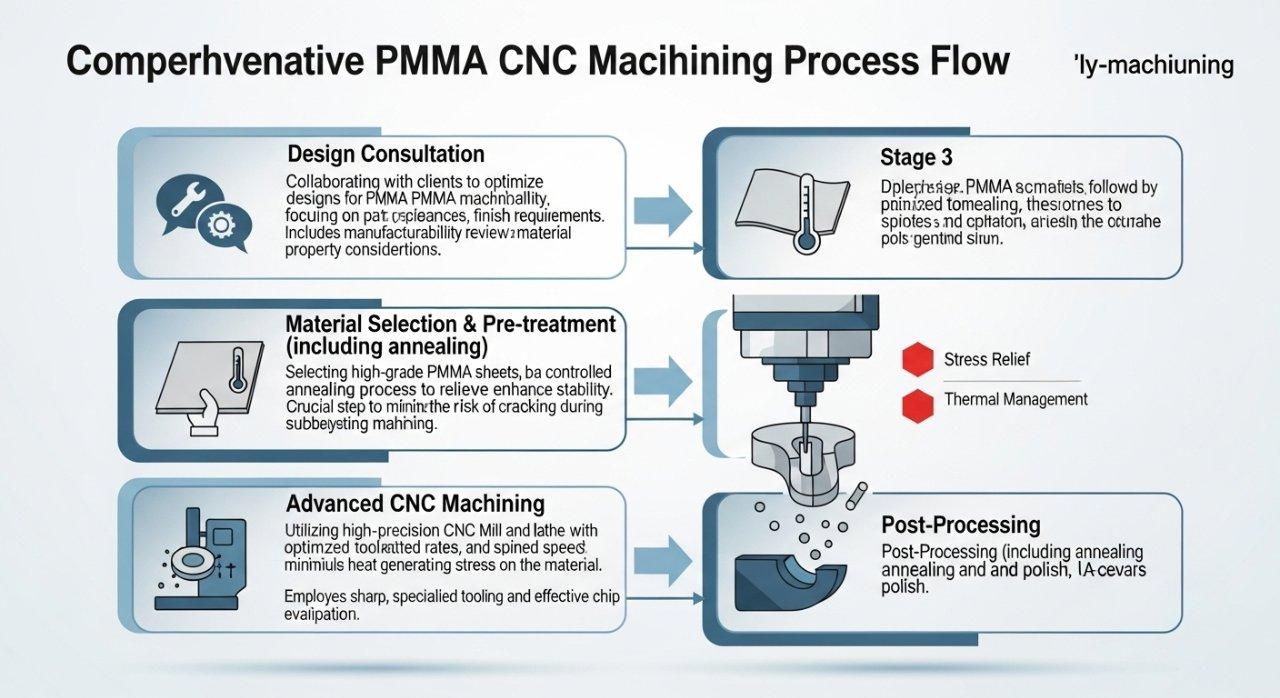

Bedeutung der Materialvorbehandlung

Die richtige Vorbehandlung bereitet das PMMA auf die Bearbeitung vor und minimiert das Risiko von Rissen. Das Material sollte mindestens 24-48 Stunden vor der Bearbeitung an die Temperatur und Luftfeuchtigkeit der Werkstatt angepasst werden.

Dies ermöglicht eine Stabilisierung des Materials und reduziert interne Spannungen, die durch thermischen Schock beim Bearbeiten kalten Materials entstehen. Die Reinigung des Materials und das Entfernen von Oberflächenverunreinigungen tragen ebenfalls zu einer gleichmäßigen Bearbeitung bei.

Oberflächenunvollkommenheiten können als Keimzellen für Risse unter Spannung wirken. Ein sauberes, stabiles Ausgangsmaterial ist der Schlüssel zu erfolgreichen PMMA-Bearbeitungstechniken.

Spannungsabbau vor der PMMA-Bearbeitung

Vorbearbeitungs-Temperaturbehandlung ist eine äußerst effektive Methode für *PMMA-Spannungsabbau-Temperaturbehandlung*. Dieser Prozess umfasst das langsame Erhitzen des PMMA auf eine bestimmte Temperatur, das Halten und anschließendes langsames Abkühlen.

Dieser kontrollierte thermische Zyklus reduziert alle inhärenten Restspannungen im Material, die durch den Herstellungsprozess entstanden sind. Er macht das Material stabiler und weniger anfällig für Risse während nachfolgender CNC-Bearbeitungen.

In unserer Einrichtung empfehlen wir diesen wichtigen Schritt häufig und führen ihn durch, insbesondere bei komplexen oder hochpräzisen PMMA-Teilen. Es ist eine proaktive Maßnahme, die die Bearbeitbarkeit des Materials erheblich verbessert.

Tabelle: Vorbearbeitung von PMMA - Parameter für Spannungsarmglühen

| Parameter | Typischer Wert | Zweck |

|---|---|---|

| Erhitzungsgeschwindigkeit | 10-20°C pro Stunde (0,18-0,36°F pro Minute) | Verhindert thermischen Schock; ermöglicht eine allmähliche Entspannung der inneren Spannung. |

| Einweichtemperatur | 70-80°C (158-176°F), abhängig von der PMMA-Qualität und -Dicke. | Ermöglicht die Neuordnung der Molekülketten, wodurch Restspannungen abgebaut werden. |

| Einweichzeit | 1-4 Stunden pro 25 mm (1 Zoll) Dicke. | Sichert eine gleichmäßige Spannungsentlastung im gesamten Material. |

| Abkühlungsgeschwindigkeit | 5-10°C pro Stunde (0,09-0,18°F pro Minute) bis Raumtemperatur, im Ofen. | Verhindert die Wiedereinführung neuer thermischer Spannungen während des Abkühlens. |

Fortgeschrittene CNC-Bearbeitungstechniken für PMMA

Werkzeugauswahl & Geometrie für PMMA

Das richtige Werkzeug ist entscheidend für erfolgreiche PMMA-Bearbeitungstechniken. Wir verwenden ausschließlich messerscharfe, hochglanzpolierte Werkzeuge, typischerweise Einschneidfräser oder Fräser, die speziell für Kunststoffe.

Diese Werkzeuge müssen einen hohen positiven Spanwinkel (10-20 Grad) aufweisen, um eine Scherwirkung zu erzielen, anstatt das Material zu drücken oder zu kratzen. Ein hoher Helixwinkel (etwa 40-55 Grad) ist ebenfalls entscheidend für eine effiziente Späneabfuhr.

Diese spezielle Geometrie minimiert die Wärmeentwicklung und reduziert die mechanische Belastung des Materials. Abstumpfte oder unsachgemäß geschliffene Werkzeuge sind eine Hauptursache für lokale Erwärmung und nachfolgende Risse in PMMA.

Tabelle: Ideale Werkzeuggeometrien für die PMMA-Bearbeitung

| Parameter | Empfohlener Bereich | Vorteil |

|---|---|---|

| Spanwinkel | 10-20 Grad (Positiv) | Fördert sauberen Schneidvorgang, reduziert Schneidkräfte und Hitze. |

| Winkel des Helix | 40-55 Grad (Hoch) | Erleichtert effiziente Späneabfuhr, verhindert Nachschneiden. |

| Anzahl der Flöten | 1-2 Flöten | Größere Spanladungen, weniger Hitzeentwicklung pro Zahn, bessere Spanabfuhr. |

| Werkstoff des Werkzeugs | Polierter Hartmetall oder HSS | Scharfe Kantenhaltung, glatte Oberflächenfinish, reduzierte Reibung. |

| Schneidkante | Rasiermesserscharf, poliert | Verhindert Reißen und Spannungsinduktion, sorgt für überlegene Oberflächenqualität. |

Optimierte Vorschubgeschwindigkeiten & Spindeldrehzahlen

Das Erreichen des optimalen Gleichgewichts zwischen Vorschubgeschwindigkeit und Spindeldrehzahl ist entscheidend, um das Reißen von Acryl zu verhindern. Zu langsamer Vorschub kann zu übermäßigem Reiben führen, Hitze erzeugen und PMMA schmelzen.

Zu schnelle Vorschubgeschwindigkeit hingegen kann aggressive Spanladungen verursachen, die Schneidkräfte erhöhen und Bruchrisiken steigern. Unsere Ingenieure berechnen diese Parameter sorgfältig, um einen sauberen, effizienten Schnitt zu gewährleisten.

Wir streben eine Spanladung an, die einen deutlichen, kontinuierlichen Span erzeugt, ohne zu schmelzen oder zu reißen. Dies verhindert Hitzeentwicklung und reduziert innere Spannungen. Nach unserer Erfahrung führen langsamere Drehzahlen mit entsprechend höheren Vorschüben oft zu besseren Ergebnissen als hohe Drehzahlen mit niedrigen Vorschüben.

Effektive Kühlstrategien für PMMA

Effektive Kühlung ist unverzichtbar für die Lösung gegen Risse in PMMA bei CNC-Bearbeitung. Wir verwenden hauptsächlich Druckluftstöße, die präzise auf die Schneidzone gerichtet sind. Dies entfernt Hitze schnell und reinigt gleichzeitig die Späne.

Nebelkühlschmierstoffe können ebenfalls wirksam sein, da sie sowohl Kühlung als auch Schmierung bieten. Die sorgfältige Auswahl des Kühlmittels ist jedoch entscheidend, da einige chemische Kühlmittel mit PMMA reagieren können und Umweltspannungsrisse verursachen.

Wir raten im Allgemeinen von Flutkühlung ab, es sei denn, es ist unbedingt notwendig, da sie thermischen Schock verursachen kann, wenn sie nicht sorgfältig gesteuert wird. Das Ziel ist, die Schneidzone kühl zu halten, ohne plötzliche Temperaturänderungen zu verursachen.

Verwaltung der Späneentfernung bei PMMA-CNC

Effiziente Späneentfernung wird oft übersehen, ist aber entscheidend für die Bearbeitungstechniken bei PMMA. PMMA-Späne können klebrig und fadenförmig sein und sich leicht wieder am Werkstück oder Werkzeug anhaften, wenn sie nicht umgehend entfernt werden.

Wiederholtes Schneiden der Späne verursacht Reibung, erzeugt Hitze und kann die Oberflächenqualität beeinträchtigen. Unsere Bearbeitungszentren verwenden Hochvolumen-Luftstöße und häufig Vakuumsysteme, um die Späne sofort aus dem Schnittbereich zu entfernen.

Die richtige Werkzeuggeometrie, wie erwähnt, trägt ebenfalls erheblich zur Spanbildung und -ausschleusung bei. Gut geformte, sauber abgetrennte Späne sind ein Zeichen für optimierte Bearbeitungsbedingungen und helfen, Rissbildungen im Acryl zu verhindern.

Vorteile der Mehr-Achsen-Bearbeitung für PMMA

Mehr-Achsen CNC-Bearbeitung bieten bedeutende Vorteile für komplexe PMMA-Teile. Durch die Möglichkeit, das Werkzeug aus mehreren Winkeln an das Werkstück heranzuführen, wird die Notwendigkeit mehrerer Rüstvorgänge und Nachspannvorgänge reduziert.

Jeder Nachspannvorgang birgt das Risiko von Fehljustierungen und neuen Spannungsbelastungen. Mehr-Achsen-Bearbeitung ermöglicht glattere, kontinuierliche Werkzeugwege und minimiert Einstiegs- und Austrittsstellen, die zu Spannungsansammlungen neigen.

Dies führt zu einer besseren Oberflächenqualität, engeren Toleranzen und vor allem zu deutlich reduzierten inneren Spannungen im Bauteil. Es ist eine Schlüsselstrategie zur Erreichung einer hochwertigen PMMA-CNC-Risslösung.

Nachbearbeitung & Qualitätskontrolle für PMMA

Wesentliche PMMA-Glühprozesse

Das Nachbearbeitungs-*PMMA-Spannungsabbau-Glühen* ist ebenso wichtig wie die Vorbehandlung. Dieser Prozess ist darauf ausgelegt, verbleibende Spannungen, die während des CNC-Bearbeitungsprozesses selbst entstehen, abzubauen.

Die Parameter für das Nachbearbeitungs-Glühen sind ähnlich wie bei der Vorbehandlung, müssen jedoch sorgfältig kontrolliert werden, um Verformungen des fertigen Teils zu vermeiden. Dieser Schritt ist ein Grundpfeiler unserer PMMA-CNC-Risslösung.

Unsere kontrollierten Glühzyklen verhindern verzögerte Rissbildungen und gewährleisten die Maßhaltigkeit. Sie verbessern die langfristige Zuverlässigkeit und optische Klarheit der bearbeiteten PMMA-Komponenten erheblich.

Tabelle: Profil des Spannungsabbau-Glühens bei PMMA nach der Bearbeitung

| Schritt | Temperaturbereich | Dauer | Zweck |

|---|---|---|---|

| Erhitzungsgeschwindigkeit | 5-10°C pro Stunde | Schrittweise | Verhindert thermischen Schock, ermöglicht gleichmäßiges Erhitzen. |

| Einweichtemperatur | 60-75°C | 2-6 Stunden (abhängig von Bauteilgeometrie und Dicke) | Lindert durch Bearbeitung verursachte innere Spannungen, ohne das Bauteil zu verformen. |

| Abkühlungsgeschwindigkeit | 2-5°C pro Stunde | Allmählich, zurück auf Raumtemperatur im Ofen. | Verhindert die Wiedereinführung neuer Spannungen; erhält die Maßstabilität. |

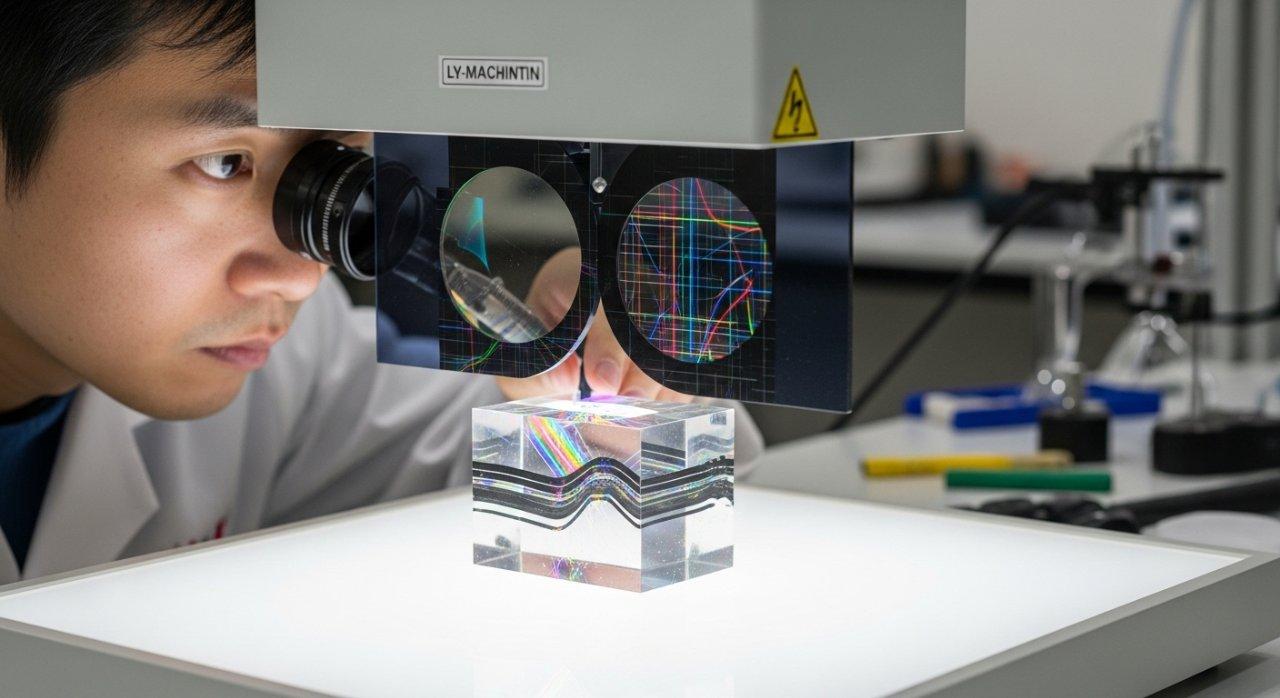

| Endkontrolle | Visuell, Polarisationslicht | Nachkühlung | Bestätigt das Fehlen neuer Risse oder Restspannungen nach dem Anlassen. |

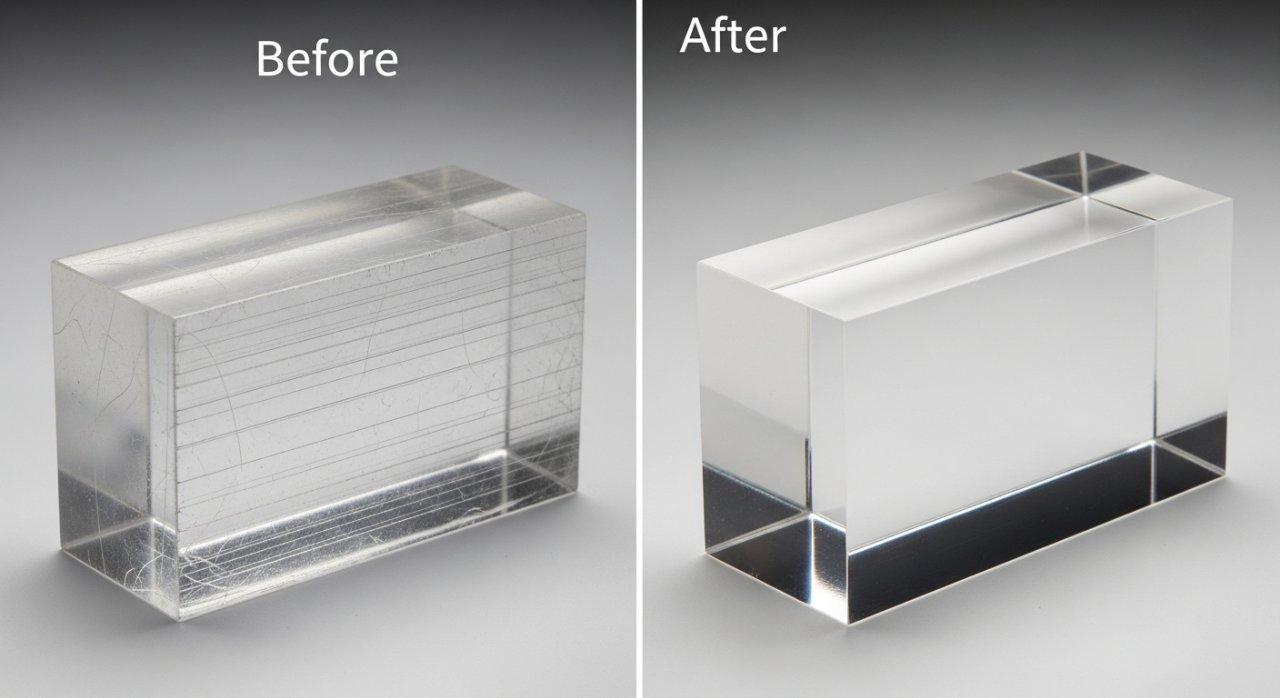

Oberflächenfinish zur Vermeidung von Mikrorissen

Selbst nach sorgfältiger Bearbeitung und Anlassen spielt die Oberflächenbeschaffenheit eine Rolle bei der Verhinderung von Acrylrissen. Bearbeitung kann mikroskopische Werkzeugspuren oder Schäden unter der Oberfläche hinterlassen, die Spannungsrisiken darstellen.

Techniken wie Dampfinnenpolieren, Flammenpolieren oder mechanisches Polieren können diese Unvollkommenheiten entfernen. Dies schafft eine glattere, gleichmäßigere Oberfläche, die weniger anfällig für die Entstehung von Mikrorissen unter Spannung ist.

Unsere fortschrittlichen Poliertechniken sind entscheidend, um Schäden unter der Oberfläche zu entfernen, die sich sonst im Laufe der Zeit zu sichtbaren Rissen ausweiten könnten. Dies gewährleistet sowohl ästhetische Attraktivität als auch strukturelle Integrität.

Strenge PMMA-Qualitätskontrolle

Qualitätskontrolle ist ein kontinuierlicher Prozess bei ‘ly-machining’, nicht nur eine Endkontrolle. Nach Bearbeitung und Nachbehandlung wird jedes PMMA-Teil einer strengen Inspektion unterzogen.

Dazu gehört eine visuelle Inspektion unter Vergrößerung auf Oberflächenfehler und optische Klarheit. Wir verwenden auch Polarisationslichtprüfung, um innere Spannungen zu erkennen, die für das bloße Auge unsichtbar sind.

Maßkontrollen stellen sicher, dass das Bauteil enge Toleranzen erfüllt. Unsere umfassenden Inspektionsprotokolle garantieren, dass nur fehlerfreie, rissfreie PMMA-Komponenten an unsere Kunden geliefert werden.

Verpackung & Handhabung von PMMA-Teilen

Der letzte Schritt zur Gewährleistung rissfreier PMMA-Teile ist eine ordnungsgemäße Verpackung und Handhabung. PMMA-Teile müssen während des Transports vor Stößen, Kratzern und extremen Temperaturschwankungen geschützt werden.

Wir verwenden maßgeschneiderte, nicht scheuernde Verpackungsmaterialien, die die Teile polstern und Bewegungen verhindern. Jedes Bauteil ist einzeln verpackt, um Oberflächenschäden zu vermeiden.

Vorsichtiger Umgang verhindert versehentlichen Stress oder Schäden, die die Integrität der sorgfältig bearbeiteten Teile beeinträchtigen könnten. Diese Liebe zum Detail spiegelt unser Engagement für Qualität von Anfang bis Ende wider.

Fallstudie: Beseitigung von Rissen in Medizinisch Gerätekästen

Ein Kunde, der ein neues Diagnostikgerät entwickelt, wandte sich an uns, nachdem er anhaltende Rissprobleme mit seinen PMMA-Gehäusen von vorherigen Herstellern hatte. Die komplexe Geometrie, dünne Wände und enge Toleranzen machten es besonders herausfordernd. Traditionelle PMMA-Bearbeitungstechniken scheiterten konsequent.

Unsere Lösung begann mit einer gründlichen Materialanalyse, die den Bedarf an speziellem Guss-PMMA bestätigte. Anschließend setzten wir einen zweistufigen *PMMA-Entspannungs-Glühprozess* um: einmal vor der Bearbeitung und erneut danach. Während der Bearbeitung entwickelten unsere Ingenieure eine maßgeschneiderte Werkzeugbahn mit spezialisierten Einzelschneidwerkzeugen, optimierten Vorschubraten und einer kontinuierlichen Luftstrahlkühlstrategie. Dies gewährleistete eine präzise Materialentfernung ohne thermischen oder mechanischen Stress.

Das Ergebnis war eine Charge perfekt klare, rissfreie PMMA-Medizinproduktgehäuse, die alle ästhetischen und funktionalen Anforderungen erfüllten. Der Kunde konnte seine Produkteinführung beschleunigen, teure Nacharbeiten vermeiden und Vertrauen in seine Lieferkette gewinnen. Unser tiefgehendes technisches Fachwissen bot eine endgültige Lösung für PMMA-CNC-Rissbildung.

Partnerschaft für makellose PMMA-CNC-Teile

Unser tiefgehendes technisches Fachwissen in PMMA

Bei ‘ly-machining’ ist unser Fachwissen in der PMMA-CNC-Bearbeitung unübertroffen. Unsere Ingenieure und Zerspanungstechniker verfügen über ein tiefgehendes Verständnis der einzigartigen Eigenschaften von PMMA, von seiner Molekularstruktur bis zu seinen thermischen und mechanischen Reaktionen.

Dieses spezialisierte Wissen ermöglicht es uns, Herausforderungen vorherzusehen und proaktive Strategien zur Lösung von PMMA-Rissbildung in der CNC-Bearbeitung umzusetzen. Wir fertigen nicht nur Teile; wir entwickeln Lösungen für komplexe Materialherausforderungen.

Wir investieren kontinuierlich in Forschung und Entwicklung, um unsere PMMA-Bearbeitungstechniken zu verfeinern und sicherzustellen, dass wir an der Spitze der Präzisionsfertigung bleiben.

Hochwertige PMMA-Bearbeitung garantiert

Unser Engagement für Qualität ist unerschütterlich. Wir halten strenge Qualitätskontrollstandards in jeder Phase des PMMA-Bearbeitungsprozesses ein, von der Materialauswahl bis zur Endkontrolle.

Jedes von uns hergestellte PMMA-Teil durchläuft strenge Tests und Überprüfungen, um sicherzustellen, dass es den höchsten Standards für Maßgenauigkeit, Oberflächenfinish und frei von inneren Spannungen oder Rissen entspricht. Dies ist unser Versprechen zur Verhinderung von Acryl-Rissbildung.

Unsere ISO-zertifizierten Prozesse und unser engagiertes Qualitätssicherungsteam garantieren konsistente, hochwertige Ergebnisse für jedes Projekt. Wir stehen für die Integrität und Leistung unserer PMMA-Teile.

Transparente Preisgestaltung für Ihr PMMA-Projekt

Wir glauben an vollständige Transparenz in all unseren Geschäften, einschließlich der Preisgestaltung. Unsere Angebote für PMMA-CNC-Bearbeitung sind detailliert, wettbewerbsfähig und frei von versteckten Kosten.

Wir bieten eine klare Aufschlüsselung der Ausgaben, von der Materialbeschaffung bis zur Bearbeitungszeit und Nachbearbeitung. Unser Ziel ist es, außergewöhnliches Preis-Leistungs-Verhältnis zu bieten, ohne Kompromisse bei Qualität oder Fachwissen einzugehen.

Sie erhalten eine klare Einschätzung, was erforderlich ist, um Ihre makellosen PMMA-Komponenten zu liefern, sodass Sie Ihr Budget effektiv planen können.

Warum einen Source PMMA-Hersteller wählen

Die Zusammenarbeit mit einem Quellenhersteller von PMMA wie ‚ly-machining‘ bietet deutliche Vorteile. Wir haben die direkte Kontrolle über jeden Aspekt des Herstellungsprozesses, eliminieren Zwischenhändler und potenzielle Kommunikationslücken.

Diese vertikale Integration sorgt für gleichbleibende Qualität, schnellere Durchlaufzeiten und größere Flexibilität, um Ihre spezifischen Bedürfnisse anzupassen. Unsere direkte Überwachung ermöglicht sofortige Anpassungen und Optimierungen.

Die Zusammenarbeit mit uns bedeutet, unsere tiefgehende Expertise, hochmoderne Anlagen und unerschütterliches Engagement für die Herstellung hochwertiger, rissfreier PMMA-Teile zu nutzen. Wir sind Ihr engagierter Partner für den Erfolg.

Handlungsaufforderung:

Haben Sie genug von PMMA-Rissen, die Ihre Projekte stören? Kontaktieren Sie noch heute unsere Experten für PMMA-CNC-Bearbeitung für eine persönliche Beratung und ein transparentes Angebot. Lassen Sie unsere tiefgehende technische Expertise sicherstellen, dass Ihr nächstes Projekt fehlerfrei ist.

Fazit: Meisterung der PMMA-CNC-Rissbildung

Handeln Sie jetzt: Beseitigen Sie PMMA-Risse sofort

Die Meisterung der PMMA-CNC-Bearbeitung und die Verhinderung von Rissen erfordern einen ganzheitlichen Ansatz, von der Materialauswahl und Konstruktion bis hin zu fortschrittlichen Bearbeitungstechniken und sorgfältiger Nachbearbeitung. Unsere umfassenden Strategien, einschließlich fachmännischer *PMMA-Stressabbau-Glühung*, sind nachweislich effektiv.

Durch das Verständnis der einzigartigen Eigenschaften von PMMA und die Anwendung spezieller Kenntnisse bietet ‚ly-machining‘ eine endgültige *PMMA-CNC-Risslösung* und *Acryl-Rissprävention*. Wir nutzen unsere tiefgehende technische Expertise, um sicherzustellen, dass jedes Bauteil nach höchsten Standards gefertigt wird.

Lassen Sie nicht zu, dass PMMA-Risse Ihre Projekte beeinträchtigen. Arbeiten Sie mit einem vertrauenswürdigen Quellenhersteller zusammen, der die Feinheiten der *PMMA-Bearbeitungstechniken* versteht. Wir sind hier, um Ihre Herausforderungen in fehlerfrei ausgeführte Teile zu verwandeln.

FAQ:

Wie kann man PMMA-Risse verhindern?

Die Verhinderung von PMMA-Rissen erfordert sorgfältige Materialauswahl, die Optimierung des Bauteildesigns mit großzügigen Radien sowie kritische Vor- und Nachbearbeitung *PMMA-Stressabbau-Glühung*. Der Einsatz scharfer, spezialisierter Werkzeuge mit optimierten Vorschubraten und effektiver Kühlung ist ebenfalls entscheidend.

Warum reißt Acryl während CNC?

Acryl reißt während der CNC-Bearbeitung hauptsächlich aufgrund induzierter thermischer und mechanischer Spannungen. Übermäßige Hitze durch Reibung, ungeeignete Werkzeuggeometrie, aggressive Vorschubraten und inhärente Restspannungen im Material tragen alle zur Rissbildung bei.

Ist Glühen für PMMA notwendig?

Ja, Glühen ist oft für PMMA notwendig, sowohl vor als auch nach der CNC-Bearbeitung. Das Vor-Glühen entlastet Restspannungen aus der Herstellung, während das Nach-Glühen Spannungen, die während des Schneidprozesses entstehen, reduziert und die Stabilität des Teils erheblich verbessert sowie verzögerte Rissbildung verhindert.