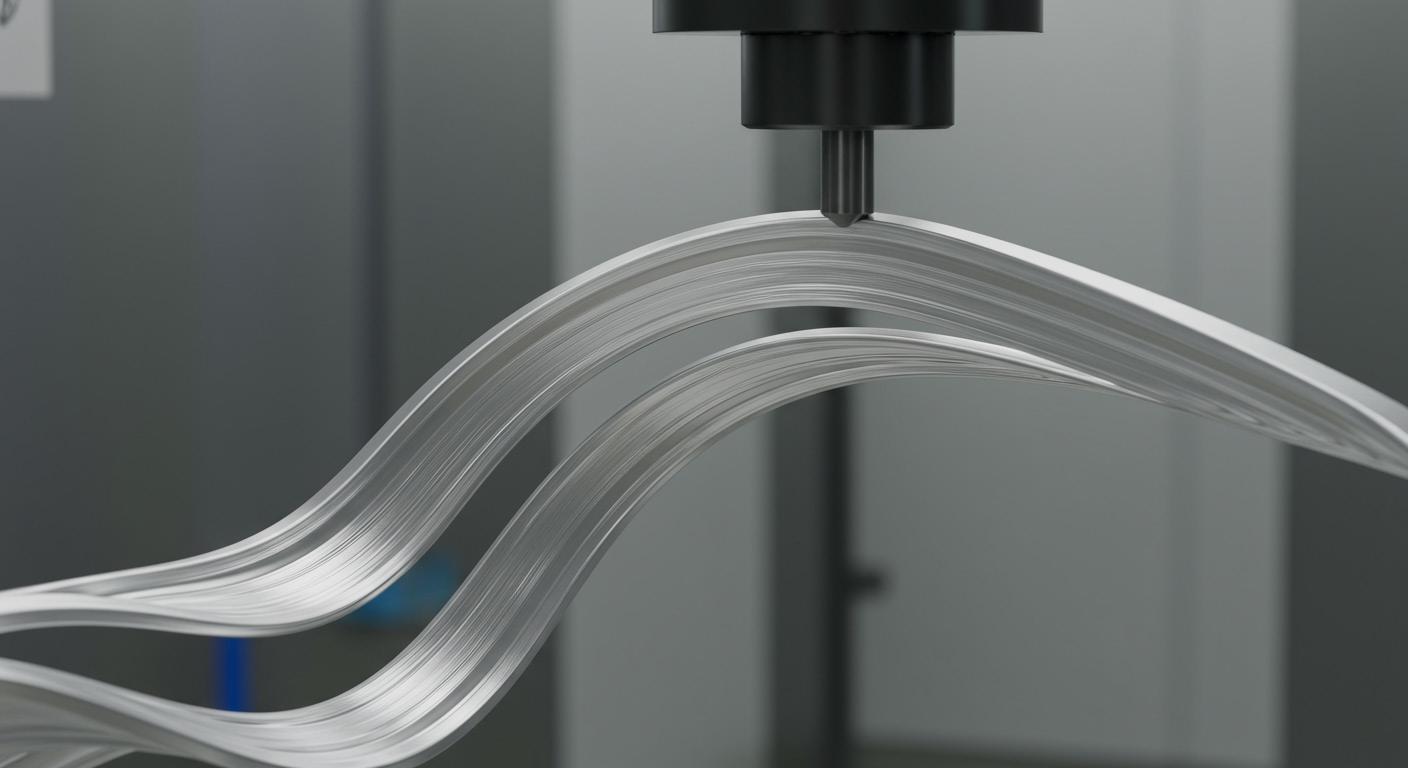

Bei der CNC-Bearbeitung dünnwandiger Aluminiumteile ist die Kontrolle der Verformung von größter Bedeutung für Qualität und Präzision. Unsere Expertise bei ly-machining in Shenzhen konzentriert sich auf die strategische Materialauswahl, fortschrittliche Spanntechniken und optimierte Schnittparameter, um Verzug zu minimieren. Wir setzen mehrstufige Bearbeitung, sorgfältige Werkzeugwegplanung und effektive Spannungsarmglühung nach der Bearbeitung ein. Zu den wichtigsten Strategien gehören die Verwendung scharfer Werkzeuge mit hoher Steigung, die Aufrechterhaltung gleichmäßiger Schnittkräfte und die Implementierung präziser Kühlung. Diese integrierten Ansätze gewährleisten die Maßgenauigkeit und Oberflächenintegrität selbst der empfindlichsten dünnwandigen Aluminiumkomponenten.

Einleitung

- Herausforderungen bei der CNC-Bearbeitung dünnwandiger Aluminiumteile verstehen

- Fortgeschrittene Strategien für die CNC-Bearbeitung dünnwandiger Aluminiumteile

- Optimale Spanntechniken zur Vermeidung von Verformung dünnwandiger Teile

- Schnittparameter beherrschen für minimale Verformung in dünnwandigen Teilen

- Verformungskontrolle nach der Bearbeitung und Qualitätssicherung für dünnwandige Aluminiumteile

- Partnerschaft für Erfolg: ly-machining's Expertise in der dünnwandigen Aluminium-CNC-Bearbeitung in Shenzhen

- Häufig gestellte Fragen zur CNC-Bearbeitung von dünnwandigem Aluminium

Bei ly-machining in Shenzhen verstehen wir die kritischen Anforderungen, die heute an Hersteller gestellt werden. Die Lieferung hochpräziser dünnwandiger Aluminium Teile, die strenge Qualitäts- und Lieferzeitanforderungen erfüllen, ist eine komplexe Herausforderung, die oft mit dem anhaltenden Problem der Verformung einhergeht. Unsere umfangreiche Erfahrung hat uns gelehrt, dass das Erreichen von Exzellenz in dünnwandigem Aluminium CNC-Bearbeitung mehr als nur Standardpraktiken erfordert; es erfordert ein tiefes Verständnis des Materialverhaltens, der Prozessoptimierung und eine sorgfältige Liebe zum Detail in jeder Phase.

Dieser Artikel befasst sich mit den Kerntechniken und -strategien, die wir anwenden, um diese Herausforderungen direkt anzugehen. Wir möchten wertvolle Einblicke für alle geben, die die Kunst der CNC-Bearbeitung dünnwandiger Aluminiumteile beherrschen möchten, um Maßgenauigkeit und eine hervorragende Oberflächengüte zu gewährleisten und gleichzeitig die allgegenwärtige Gefahr der Verformung zu kontrollieren.

Herausforderungen bei der CNC-Bearbeitung dünnwandiger Aluminiumteile verstehen

Die Bearbeitung dünnwandiger Aluminiumkomponenten stellt eine Reihe einzigartiger Hindernisse dar, die die Teilequalität und die Produktionseffizienz erheblich beeinträchtigen können. Diese Herausforderungen resultieren hauptsächlich aus den inhärenten Eigenschaften von Aluminium in Kombination mit der empfindlichen Natur dünnwandiger Geometrien. Wir haben gelernt, dass ein proaktiver Ansatz, der diese Probleme antizipiert, der Schlüssel zu erfolgreichen Ergebnissen in CNC-Bearbeitung dünnwandiger Aluminiumteile ist.

Materialeigenschaften und ihre Auswirkungen auf dünnwandige Aluminiumteile

Aluminiumlegierungen werden wegen ihres hervorragenden Verhältnisses von Festigkeit zu Gewicht, ihrer Korrosionsbeständigkeit und ihrer Wärmeleitfähigkeit bevorzugt. Diese Eigenschaften tragen jedoch auch zu den Bearbeitungsschwierigkeiten bei dünnwandigen Strukturen bei. Wir stellen fest, dass der niedrige Elastizitätsmodul von Aluminium es anfällig für Durchbiegungen unter Schnittkräften macht.

Darüber hinaus bedeutet der hohe Wärmeausdehnungskoeffizient von Aluminium, dass Temperaturschwankungen während CNC-Bearbeitung erhebliche innere Spannungen verursachen und zu Verformungen führen können. Dies ist besonders ausgeprägt in dünnwandigen Aluminiumteilen, bei dem das Material einfach die Masse fehlt, um Wärme zu absorbieren und abzuleiten, ohne die Form zu verändern.

| Aluminiumlegierungstyp | Wichtige Eigenschaften | Bearbeitbarkeit | Verformungstendenz | Typische Anwendungen für dünnwandige Komponenten |

|---|---|---|---|---|

| 6061-T6 | Gute Festigkeit, Schweißbarkeit, wärmebehandelbar | Gut | Mäßig | Luft- und Raumfahrtkomponenten, Automobilteile, Tragstrukturen |

| 7075-T6 | Sehr hohe Festigkeit, gute Ermüdungsbeständigkeit | Gut bis Zufriedenstellend | Höher | Flugzeugstrukturen, hochbelastete Teile |

| 2024-T3 | Hohe Festigkeit, gute Ermüdungsbeständigkeit | Befriedigend | Mäßig | Flugzeugrumpfe, Flügel, Tragstrukturen |

| 5052-H32 | Ausgezeichnete Korrosionsbeständigkeit, Formbarkeit | Gut | Niedrig | Maritime Anwendungen, Kraftstofftanks, elektronisch Gehäuse |

Die Ursachen für Verformungen bei CNC-gefrästen dünnwandigen Aluminiumteilen

Verformung in CNC-gefrästen dünnwandigen Aluminiumteilen ist ein vielschichtiges Problem, das oft durch eine Kombination von Faktoren verursacht wird. Das Verständnis dieser Ursachen ermöglicht es, gezielte Lösungen umzusetzen.

Eine Hauptursache ist die beim Spannen ausgeübte Klemmkraft, die eine dünne Komponente leicht verformen kann, noch bevor das Schneiden beginnt. Wir beobachten häufig, dass unsachgemäßer Klemmdruck oder eine unzureichende Anzahl von Klemmstellen die Komponente flexibel machen.

Ein weiterer bedeutender Faktor ist die in dem rohen Aluminiummaterial enthaltene Restspannung, die beim Materialabtrag ungleichmäßig freigesetzt werden kann. Außerdem verschärft die während des Schneidprozesses entstehende Hitze, in Kombination mit unzureichender Kühlung, die thermische Ausdehnung und Spannungsansammlung, was zu Verformungen führt.

Wir führen die Verformung auch auf falsche Schnittparameter zurück, wie z.B. zu hohe Vorschubgeschwindigkeiten oder Schnitttiefen, die hohe Schnittkräfte und Vibrationen erzeugen. Diese Kräfte können die empfindlichen Dünnwände leicht nach oben oder unten drücken und biegen oder durchbiegen lassen.

Fortgeschrittene Strategien für die CNC-Bearbeitung dünnwandiger Aluminiumteile

Um konstant hochwertige dünnwandigen Aluminiumteilen ohne Verformung verlassen wir uns auf eine Reihe fortschrittlicher Strategien. Diese Techniken werden durch jahrelange praktische Erfahrung verfeinert in CNC-Bearbeitung.

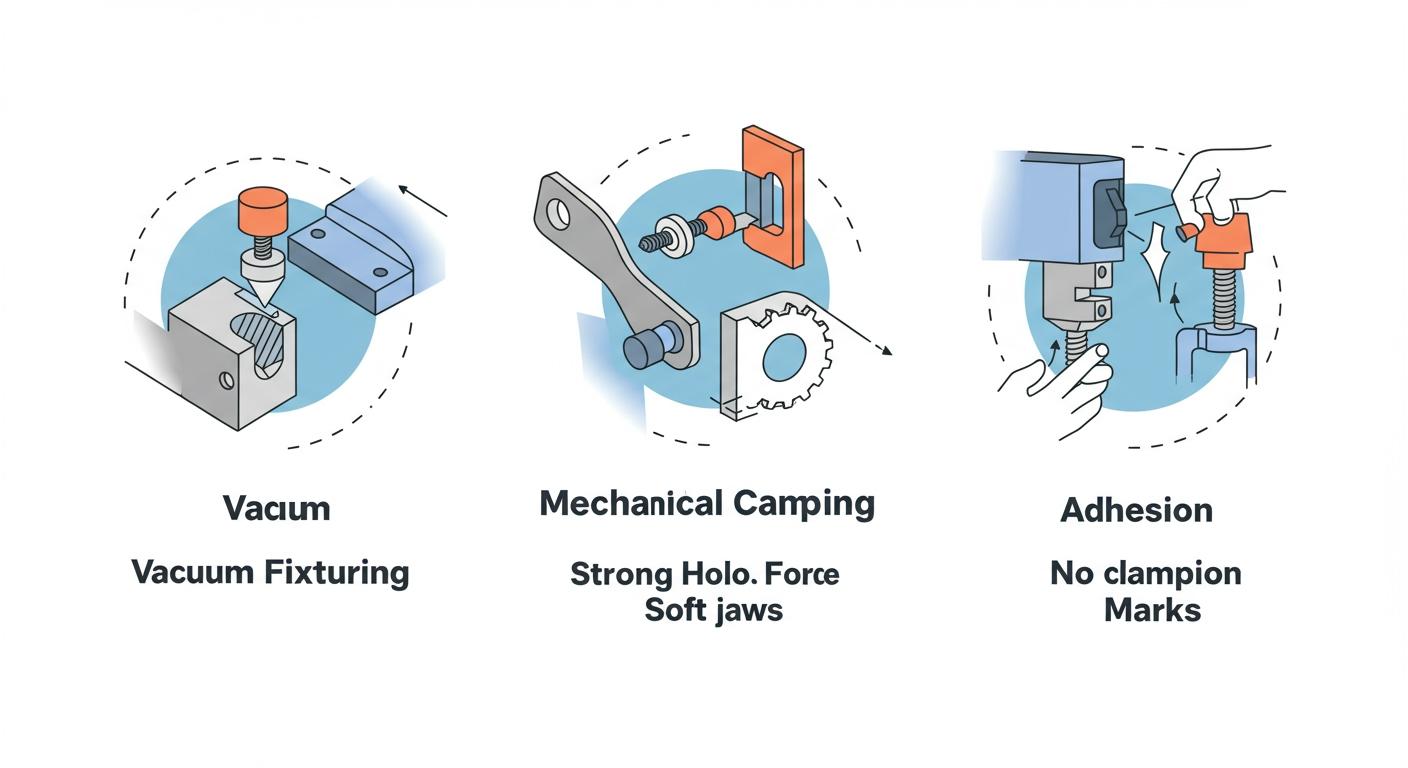

Optimale Spanntechniken zur Vermeidung von Verformung dünnwandiger Teile

Richtige Spannvorrichtungen sind der erste und arguably wichtigste Schritt zur Vermeidung von Verformungen. Unser Ansatz konzentriert sich auf eine gleichmäßige Verteilung der Spannkräfte und eine angemessene Unterstützung des Teils. Wir entwerfen oft maßgeschneiderte Spannvorrichtungen, die genau auf die Geometrie des Teils abgestimmt sind.

Vakuumspannvorrichtungen werden häufig eingesetzt, weil sie in der Lage sind, gleichmäßigen, verteilten Druck über die gesamte Oberfläche des dünnwandigen Teils auszuüben. Dies minimiert lokale Spannungsstellen, die sonst zu Verformungen führen könnten.

Für komplexere Geometrien verwenden wir mechanische Spannvorrichtungen mit mehreren, sorgfältig positionierten Klemmungen und weichen Backen. Das Ziel ist es, eine starre Unterstützung gegen Schneidkräfte zu bieten, ohne anfängliche Spannungen oder Biegungen zu verursachen.

| Spannvorrichtungsmethode | Vorteile | Nachteile | Best Use Case |

|---|---|---|---|

| Vakuumspannvorrichtung | Gleichmäßige Druckverteilung, minimale Oberflächenmarkierungen, schnelle Einrichtung für flache Teile | Erfordert versiegelte Oberfläche, nicht ideal für komplexe 3D-Formen, begrenzte Haltekraft bei aggressiven Schnitten | Flache Dünnplatten, empfindliche Oberflächen |

| Mechanisches Spannen | Starke Haltekraft, vielseitig für verschiedene Formen, sicher gegen schwere Schnitte | Potenzial für lokale Spannungen, Oberflächenmarkierungen, längere Einrichtzeit, erfordert sorgfältige Platzierung | Unregelmäßige Formen, höhere Schnittkräfte, robuste Teile |

| Haftverbindungsspannvorrichtung | Keine Klemmspuren, ideal für sehr empfindliche oder ästhetische Teile, gleichmäßige Unterstützung | Langsamere Einrichtung und Reinigung, Haftkraft kann variieren, temperaturempfindlich | Extrem dünne Teile, kosmetische Oberflächen, minimale Schnittkräfte |

Präzise Werkzeugauswahl und Pfadoptimierung für die Bearbeitung von dünnwandigem Aluminium

Die Wahl der Schneidwerkzeuge und das Design der Werkzeugwege sind entscheidend, um Kräfte zu minimieren, die Verformungen verursachen. Wir wählen Werkzeuge sorgfältig aus, die speziell für CNC-Bearbeitung von dünnwandigen Aluminiumteilen.

Hochhelix-Endmill mit polierten Flöten sind unsere bevorzugte Wahl, da sie eine aufsteigende Scherbewegung bieten, die die Schnittkräfte reduziert und die Späneabfuhr verbessert. Eine höhere Anzahl an Flöten kann auch helfen, die Schnittbelastung gleichmäßiger zu verteilen.

Wir priorisieren scharfe Werkzeuge mit geeigneten Beschichtungen (z.B. AlTiN, ZrN), um Reibung und Hitzeentwicklung zu verringern. Stumpfe Werkzeuge sind eine Hauptursache für übermäßige Hitze und Schnittkräfte, was direkt zu Verformungen führt.

Werkzeugweg-Optimierung umfasst Strategien wie Schruppfräsen, bei dem die Schnittkräfte in die Vorrichtung gelenkt werden, anstatt sie von ihr wegzuleiten, was die Bauteilverformung reduziert. Wir bevorzugen auch Trochoidalfräsen und ständig variierende Schnitttiefen, um thermische und mechanische Belastungen zu verteilen.

| Werkzeugcharakteristik | Auswirkung auf die CNC-Bearbeitung von dünnwandigem Aluminium | Beste Praxis |

|---|---|---|

| Winkel des Helix | Höhere Winkel verringern die Schnittkräfte und verbessern die Spanaufnahme | Verwenden Sie Hochhelix (35-45 Grad) für einen gleichmäßigen Schnitt |

| Anzahl der Flöten | Mehr Flöten verteilen die Belastung, können aber die Späne erneut schneiden, wenn nicht richtig verwaltet | 2-3 Flöten für optimale Spanabfuhr bei Aluminium |

| Beschichtung | Verringert Reibung, Verschleiß und Aufbauschneiden | AlTiN oder ZrN für verbesserte Schmierfähigkeit und Hitzebeständigkeit |

| Werkstoff des Werkzeugs | Hochgeschwindigkeit Stahl im Vergleich zu Hartmetall | Hartmetall für Steifigkeit und Verschleißfestigkeit |

Schnittparameter beherrschen für minimale Verformung in dünnwandigen Teilen

Erreichen minimaler Verformung bei dünnwandigen Aluminiumteilen erfordert eine fein abgestimmte Balance der Schneidparameter. Wir passen systematisch Drehzahl, Vorschub und Schnitttiefe an, um Schneidkräfte und Hitze zu steuern.

Wir bevorzugen in der Regel höhere Drehzahlen und leichtere Schnitttiefen, kombiniert mit moderaten Vorschubraten. Dieser Ansatz erzeugt dünnere Späne, die Wärme effizienter abtragen und die auf das Werkstück ausgeübte Kraft verringern.

Eine gleichmäßige Spanbelastung ist entscheidend; unregelmäßige Änderungen können zu inkonsistenten Kräften und lokaler Erwärmung führen. Wir sorgen auch für eine ausreichende Kühlmittelversorgung, nicht nur zur Wärmeableitung, sondern auch zur Schmierung und Spanflutung.

Der Einsatz eines Luftstoßes neben dem Kühlmittel kann vorteilhaft sein, um die Späne schnell zu entfernen, Recutting und Hitzeaufbau zu verhindern. Dieses proaktive Management von Hitze und Kräften ist grundlegend für die Erhaltung der Bauteilintegrität.

| Parameter | Auswirkung auf Verformung | Empfohlener Ansatz für dünnwandiges Aluminium |

|---|---|---|

| Spindeldrehzahl | Höhere Geschwindigkeiten verringern Schneidkräfte, erhöhen aber die Hitze | Hohe Drehzahlen (z.B. 10.000-20.000+ U/min) für effektive Spanabfuhr und geringere Kraft |

| Vorschubrate | Zu hoch: übermäßige Kraft; Zu niedrig: Reibung, Hitzeaufbau | Moderater Vorschub, um eine gleichmäßige Spanbelastung zu gewährleisten und Klappern zu vermeiden |

| Schnitttiefe | Tiefe Schnitte erzeugen hohe Kräfte, dünne Wände biegen sich | Kleine radiale und axiale Schnitttiefen, oft mit mehreren Durchgängen |

| Kühlmittel | Dissipiert Hitze, schmiert, spült Späne weg | Flutkühlung oder MQL (Minimalmengenschmierung), um thermische Ausdehnung zu minimieren |

Strategische Mehrstufen-Bearbeitungsmethoden für dünnwandige Aluminiumkomponenten

Für komplexe dünnwandigen Aluminiumteilen, verwenden wir oft eine mehrstufige Bearbeitungsstrategie, um Spannungen schrittweise abzubauen und das Risiko von Verformungen zu verringern. Dies umfasst Grob-, Halb- und Feinbearbeitungsschritte mit spezifischen Überlegungen in jeder Phase.

Während des Grobfräsens lassen wir ausreichend Material für die nachfolgenden Schritte, sodass sich das Werkstück „bewegen“ kann, während interne Spannungen abgebaut werden. Diese Anfangsphase entfernt den Großteil des Materials, während zukünftige Verformungen vorhergesehen werden.

Zwischen Grob- und Feinbearbeitung können Zwischenspannungsabbau-Operationen wie Glühen oder Vibrationsspannungsabbau eingeführt werden. Dies hilft, die Dimensionen des Werkstücks vor Erreichen kritischer Toleranzen zu stabilisieren.

Die Feinbearbeitungsschritte werden dann mit sehr leichten Schnitten durchgeführt, unter Verwendung scharfer Werkzeuge und optimierter Parameter, um die endgültigen Maße und die Oberflächenqualität zu erreichen. Dieser sequenzielle Ansatz minimiert angesammelte Spannungen und sorgt dafür, dass sich das Werkstück in seine endgültige, gewünschte Form einfügt.

Verformungskontrolle nach der Bearbeitung und Qualitätssicherung für dünnwandige Aluminiumteile

Der Prozess der Sicherstellung der Maßhaltigkeit und Qualität endet nicht mit CNC-Bearbeitung. Nachbearbeitungsbehandlungen und gründliche Inspektionen sind wesentliche Schritte für dünnwandigen Aluminiumteilen.

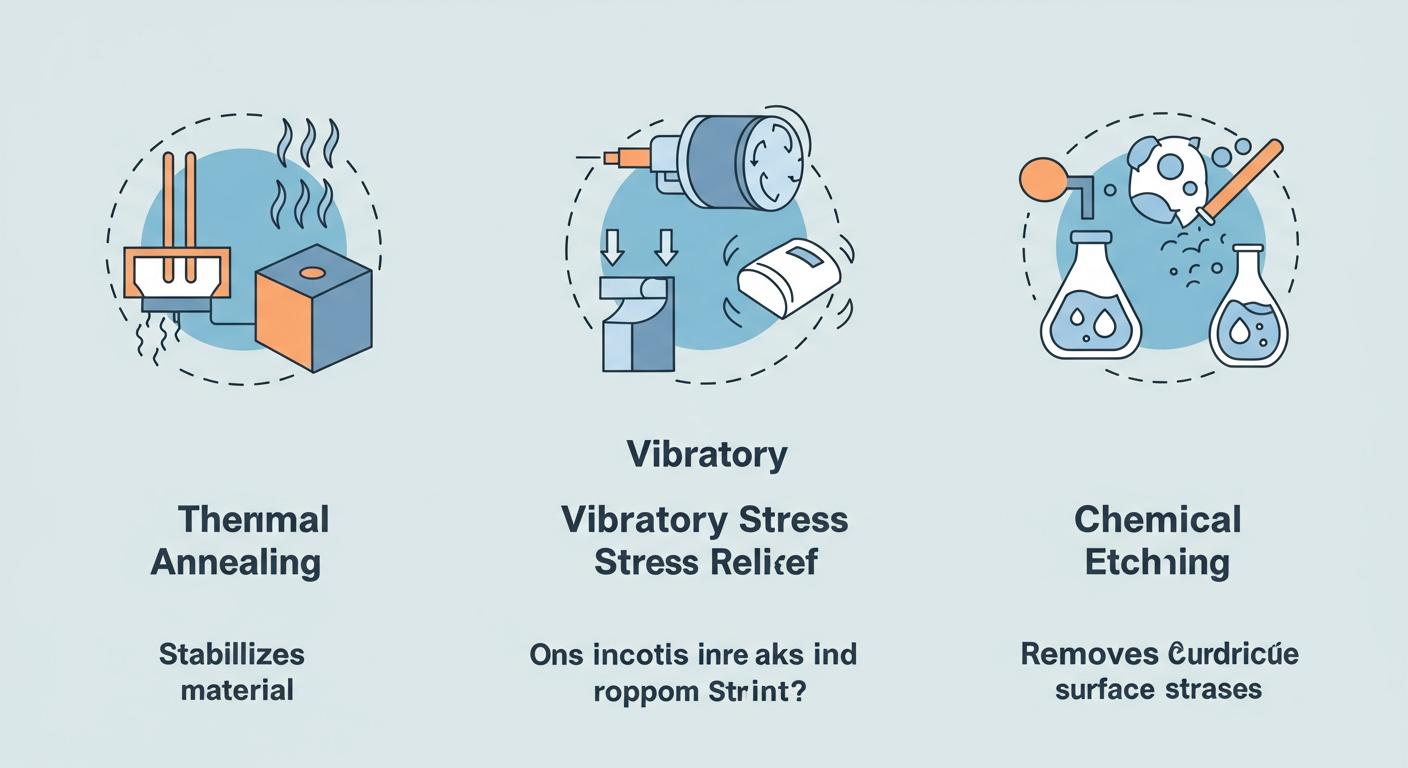

Effektive Spannungsabbau-Methoden für CNC-gefräste dünnwandige Aluminiumteile

Selbst bei optimierten Bearbeitungsprozessen können verbleibende Restspannungen im dünnwandigen Aluminiumteilenbleiben. Die Implementierung effektiver Spannungsabbau-Methoden ist entscheidend für die langfristige Maßhaltigkeit.

Thermischer Spannungsabbau, typischerweise durch kontrolliertes Glühen, kann wirksam sein. Er muss jedoch sorgfältig durchgeführt werden, um Materialeigenschaften nicht zu verändern oder neue Verformungen bei empfindlichen Teilen zu verursachen.

Eine weitere Methode, die wir verwenden, ist der Vibrationsspannungsabbau, bei dem kontrollierte Vibrationen auf das Werkstück angewendet werden, um interne Spannungen zu homogenisieren. Dies kann eine schonendere Alternative für hitzeempfindliche Teile sein.

Chemisches Ätzen kann ebenfalls eine gleichmäßige Materialschicht entfernen, was potenziell Oberflächenspannungen reduziert und die Ermüdungsfestigkeit verbessert. Die Wahl der Methode hängt von der spezifischen Aluminiumlegierung, Geometrie des Teils und dem gewünschten Ergebnis ab.

| Spannungsabbau-Methode | Prinzip | Vorteile | Nachteile |

|---|---|---|---|

| Thermisches Glühen | Erhitzen auf eine bestimmte Temperatur und langsames Abkühlen | Effektiv bei hohen Spannungen, stabilisiert das Material | Kann Materialeigenschaften verändern, Risiko neuer Verformungen, wenn nicht kontrolliert |

| Vibrationsspannungsabbau | Niedrigfrequenz-Vibrationen | Nicht-thermisch, keine Materialeigenschaftsänderung, geeignet für große Teile | Wirksamkeit kann variieren, weniger effektiv bei sehr hohen Spannungen |

| Chemisches Ätzen | Gleichmäßiger Materialabtrag durch chemische Reaktion | Entfernt Oberflächenspannungen, verbessert die Ermüdungslebensdauer, kann komplexe Geometrien erreichen | Erfordert kontrollierte Umgebung, Materialverlust, Abfallentsorgung |

Fortschrittliche Mess- und Inspektionsprotokolle für dünnwandige Aluminiumkomponenten

Aufrechterhaltung der Qualität und Präzision von CNC-gefrästen dünnwandigen Aluminiumteilen fordert fortschrittliche Inspektionsprotokolle. Wir verwenden verschiedene Methoden, um sicherzustellen, dass Teile den Spezifikationen entsprechen.

Koordinate Messung Maschinen (CMMs) sind unverzichtbar für die präzise Messung komplexer Geometrien und die Überprüfung enger Toleranzen. Unsere CMMs sind in temperaturkontrollierten Umgebungen untergebracht, um thermische Ausdehnungseffekte auf Messungen zu minimieren.

Kontaktlose Messsysteme, wie optischen Scanner oder Bildsysteme, werden oft für sehr empfindliche dünnwandige Teile bevorzugt. Diese Systeme eliminieren das Risiko von Verformungen des Teils während der Messung, was bei Kontaktsonden auftreten könnte.

Wir führen auch strenge In-Prozess-Qualitätskontrollen durch, bei denen statistische Prozesskontrolle (SPC) verwendet wird, um wichtige Abmessungen zu überwachen und Trends zu erkennen, die auf ein bevorstehendes Problem hinweisen könnten. Dieser proaktive Ansatz hilft, große Chargen von nicht-konformen Teilen zu verhindern.

Oberflächenfinish-Exzellenz bei dünnwandigen Aluminiumteilen durch CNC-Bearbeitung

Ein erstklassiges Oberflächenfinish zu erzielen dünnwandigen Aluminiumteilen ist nicht nur eine ästhetische Anforderung, sondern auch entscheidend für die funktionale Leistung, insbesondere in Luft- und Raumfahrt- oder medizinische Anwendungen. Unser CNC-Bearbeitung Fachwissen umfasst die Beherrschung der Oberflächenqualität.

Wir erzielen hervorragende Oberflächenfinishs durch den Einsatz sehr scharfer, gut gewarteter Schneidwerkzeuge und geeigneter Schnittparameter für Feinbearbeitungsdurchgänge. Hohe Spindeldrehzahlen und niedrige Vorschubgeschwindigkeiten, kombiniert mit kleinen radialen Eingriffen, erzeugen feine, gleichmäßige Spanladungen und minimieren Werkzeugspuren.

Die richtige Kühlmittelanwendung ist entscheidend, um Built-up-Edge zu verhindern und die Spanabfuhr zu verbessern, was beides die Oberflächenqualität beeinträchtigen kann. Wir berücksichtigen auch Nachbearbeitungsoberflächenbehandlungen wie Vibrationsfinish, Polieren oder Anodisieren, um Ästhetik und Haltbarkeit zu verbessern.

Die Vermeidung von Graten ist ein weiterer wichtiger Aspekt. Entgratungsprozesse müssen sorgfältig für dünnwandige Teile ausgewählt werden, um die empfindlichen Strukturen nicht zu beschädigen. Wir verwenden häufig manuelle Entgratung mit spezialisierten Werkzeugen oder kontaktlose Verfahren wie Elektropolieren für filigrane Merkmale.

Partnerschaft für Erfolg: ly-machining's Expertise in der dünnwandigen Aluminium-CNC-Bearbeitung in Shenzhen

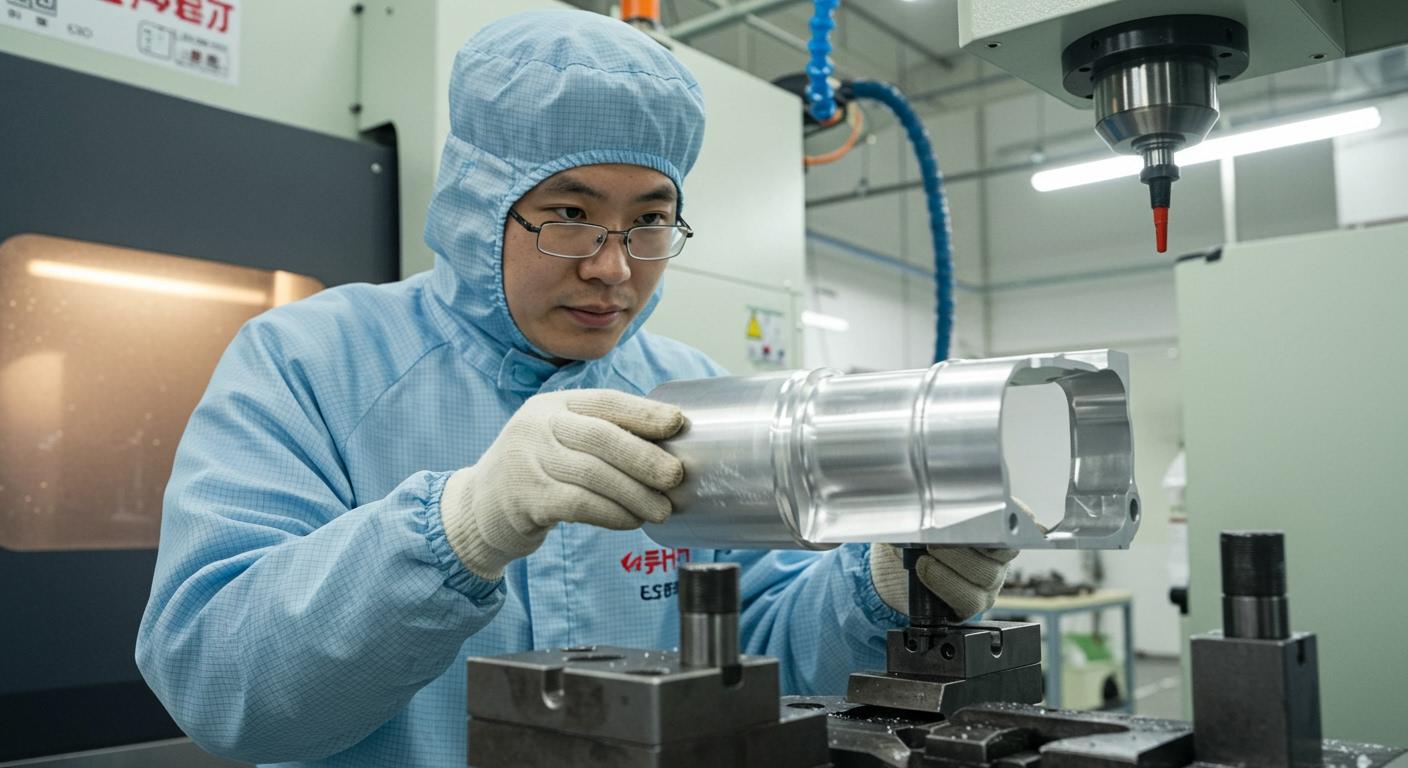

Bei ly-machining, mit Sitz in Shenzhen, sind wir stolz auf unsere tiefgehende Expertise im Umgang mit den Komplexitäten von CNC-Bearbeitung von dünnwandigen Aluminiumteilen. Wir verstehen, dass unsere Kunden nicht nur Teile, sondern zuverlässige Lösungen für ihre Fertigungsherausforderungen benötigen. Unser Engagement geht über die Werkstatt hinaus.

Wir sprechen häufige Kundenprobleme direkt an. Für Lieferzeiten, sorgt unser robustes Projektmanagement-System und optimierte Produktionsabläufe für vorhersehbare und beschleunigte Durchlaufzeiten. Wir kommunizieren transparent über Termine und gehen proaktiv auf mögliche Verzögerungen ein.

Qualitätskontrolle Qualitätskontrolle steht im Mittelpunkt unserer Arbeit. Von der Materialprüfung bei Ankunft über Zwischenkontrollen bis hin zur finalen Maßkontrolle mit fortschrittlichen CMM und optischer Vermessung wahren wir strenge Qualitätsstandards. Unser umfassender Ansatz zur Verformungskontrolle stellt die Integrität jedes dünnwandigen Aluminiumteils.

bezüglich Oberflächenbehandlung, bieten wir eine breite Palette an internen und ausgelagerten Optionen, einschließlich Eloxieren (klar, gefärbt, Hartlack), Pulverbeschichtung und verschiedenen Poliertechniken. Wir beraten Kunden bei der Wahl des besten Finishs für ihre spezifische Anwendung unter Berücksichtigung ästhetischer und funktionaler Anforderungen.

Unsere After-Sales-Service ist darauf ausgelegt, vollständige Sicherheit zu bieten. Wir stehen hinter der Qualität unserer Arbeit, bieten reaktionsschnelle Kommunikation und effektive Lösungen, falls nach der Lieferung Probleme auftreten. Unser Ziel ist es, langfristige Partnerschaften auf Basis von Vertrauen und konstanten Leistungen in CNC-Bearbeitung dünnwandiger Aluminiumteile ist.

Fazit

Der erfolgreiche CNC-Bearbeitung von dünnwandigen Aluminiumteilen erfordert einen spezialisierten, integrierten Ansatz, der die einzigartigen Herausforderungen der Materialeigenschaften und empfindlichen Geometrien adressiert. Von sorgfältigem Vorrichtungsdesign und präziser Werkzeugauswahl bis hin zu optimierten Schnittparametern und sorgfältiger Nachbearbeitung ist jeder Schritt entscheidend, um Verformungen zu verhindern und hochwertige Ergebnisse zu erzielen.

Bei ly-machining in Shenzhen nutzen wir unsere umfangreiche Erfahrung und fortschrittliche Techniken, um diese Hürden zu überwinden und stets dimensionell präzise sowie ästhetisch überlegene dünnwandige Aluminiumkomponentenzu liefern. Wir sind bestrebt, umfassende Lösungen anzubieten, die die Erwartungen unserer Kunden an Qualität, Lieferung und Service erfüllen und übertreffen. Arbeiten Sie mit uns zusammen, um Ihre anspruchsvollsten dünnwandigen Aluminium-CNC-Bearbeitungsprojekte mit Vertrauen zum Erfolg zu führen.

Häufig gestellte Fragen zur CNC-Bearbeitung von dünnwandigem Aluminium

1. Was sind die häufigsten Ursachen für Verformungen bei CNC-Bearbeitung von dünnwandigen Aluminiumteilen?

Die häufigsten Ursachen für Verformungen sind unsachgemäßes Spannen (zu viel oder ungleichmäßiger Kraftaufwand), Restspannungen im Rohmaterial, übermäßige Hitzeentwicklung während des Schneidens aufgrund falscher Parameter oder stumpfer Werkzeuge sowie hohe Schnittkräfte durch aggressive Vorschub- oder Schnitttiefen. Diese Faktoren können einzeln oder zusammen dazu führen, dass die empfindlichen Dünnwände sich verziehen oder durchhängen.

2. Wie stellt ly-machining die Maßgenauigkeit bei hochkomplexen dünnwandigen Aluminiumkomponenten sicher?

Bei ly-machining gewährleisten wir die Maßgenauigkeit durch einen vielschichtigen Ansatz. Dazu gehören maßgeschneiderte Vakuum- oder mechanische Spannvorrichtungen für gleichmäßige Unterstützung, strategische Mehrstufen-Bearbeitung mit Zwischenspannungsentlastung, optimierte Schneidwerkzeuge (Hoch-Helix, scharfer Hartmetall) und Parameter (hohe Geschwindigkeit, leichte Schnitte) sowie eine strenge Nachkontrolle mittels fortschrittlicher Koordinatenmessgeräte (CMM) und berührungsloser optischer Scanner in kontrollierten Umgebungen.

3. Welche Nachbearbeitungsprozesse bietet ly-machining an, um die Haltbarkeit und Oberflächenqualität von dünnwandigen Aluminiumteilen zu verbessern?

Wir bieten mehrere Nachbearbeitungsprozesse an, um Haltbarkeit und Oberflächenqualität zu verbessern. Dazu gehören verschiedene Oberflächenbehandlungen wie Eloxieren (klar, gefärbt, Hartlack) zum Korrosionsschutz und ästhetischen Auftritt, chemisches Ätzen zur Spannungsentlastung und verbesserten Ermüdungslebensdauer sowie Polieren oder Vibrationsfinish für eine überlegene Oberflächenrauheit. Außerdem führen wir präzises Entgraten durch, um saubere Kanten ohne Beschädigung der empfindlichen Dünnwände zu gewährleisten.