Die Wahl des richtigen Materials für die CNC-Bearbeitung ist eine kritische Entscheidung. Allerdings reichen die Eigenschaften des Rohmaterials allein oft nicht aus, um die hohen Leistungsanforderungen für stark beanspruchte Anwendungen zu erfüllen.

Diese Diskrepanz zwischen Materialpotenzial und Anwendungsanforderungen kann zu erheblichen Herausforderungen führen. Teile können unter Last vorzeitig versagen, eine schlechte Verschleißfestigkeit aufweisen oder sich während des CNC-Bearbeitung Prozesses selbst verformen, was zu Ressourcenverschwendung und beeinträchtigten Projektzeitplänen führt.

Dieser Leitfaden bietet eine umfassende Lösung durch die Erforschung des Härtens und Anlassens. Dieser wichtige Wärmebehandlungsprozess erschließt das volle Potenzial spezifischer CNC-Materialien und verwandelt sie in Komponenten mit einem überlegenen Gleichgewicht aus Festigkeit, Zähigkeit und Stabilität für eine zuverlässige Leistung.

Härten und Anlassen ist ein zweistufiger Wärmebehandlungsprozess, der angewendet wird, Stahl um eine wünschenswerte Kombination aus Härte, Festigkeit und Zähigkeit zu erreichen. Der Prozess umfasst das Erhitzen des Stahls auf eine bestimmte Temperatur, das schnelle Abkühlen (Härten) und das anschließende Wiedererhitzen auf eine niedrigere Temperatur (Anlassen), um seine mechanischen Eigenschaften zu verfeinern. Diese Methode erzeugt ein feinkörniges Gefüge, das deutlich haltbarer ist als unbehandelter Stahl.

Das Verständnis dieses Prozesses ist grundlegend für jeden, der mit mechanischer Konstruktion und CNC-Bearbeitung zu tun hat. Folglich ermöglicht es Ingenieuren und Mechanikern, die geeigneten Materialien auszuwählen und die richtigen Behandlungen zu spezifizieren, um präzise Leistungskriterien zu erfüllen. Um seine Auswirkungen vollständig zu würdigen, werden wir daher die einzelnen Schritte des Prozesses näher beleuchten. Darüber hinaus führt dieses Wissen direkt zur Herstellung hochwertigerer und zuverlässigerer CNC-gefertigter Teile, was es zu einem wesentlichen Thema für die Erzielung von Fertigungsexzellenz macht.

Die Definition und der Hauptzweck des Härtens und Anlassens

Härten und Anlassen ist ein Eckpfeiler der thermischen Verarbeitung von Metallen. Es dient als eine leistungsstarke Methode, um die innere Struktur von Stahl zu manipulieren und dadurch seine mechanischen Eigenschaften zu verbessern, um die hohen Anforderungen des modernen Ingenieurwesens und der CNC-Bearbeitungsanwendungen zu erfüllen.

Was ist Härten und Anlassen? Eine Synergie aus Härten und Zähmachen

Im Kern ist Härten und Anlassen eine sequentielle Wärmebehandlung. Der erste Schritt, das Härten, beinhaltet das Erhitzen eines Stahlbauteils auf eine Temperatur, bei der sich seine Kristallstruktur in Austenit umwandelt, und anschließendes schnelles Abkühlen. Diese schnelle Abkühlung fängt die Kohlenstoffatome ein und erzeugt eine sehr harte, aber spröde Struktur, die als Martensit bekannt ist.

Im Gegensatz zum Standardhärten, das oft dort aufhört, fügt dieser Prozess einen entscheidenden zweiten Schritt hinzu: das Anlassen. Das gehärtete Teil wird dann auf eine bestimmte, niedrigere Temperatur wiedererhitzt und für eine bestimmte Zeit gehalten. Dieser Anlassprozess baut innere Spannungen ab und reduziert die Sprödigkeit, wodurch ein viel zäheres und duktileres Endprodukt entsteht. Es ist diese Kombination, die das Härten und Anlassen von anderen Wärmebehandlungen wie Glühen oder Normalisieren unterscheidet.

Das Prinzip hinter verbesserten mechanischen Eigenschaften

Die bemerkenswerte Verbesserung der mechanischen Eigenschaften beruht auf den mikrostrukturellen Veränderungen während des Prozesses. Das anfängliche Härten erzeugt die harte Martensitstruktur, die eine hohe Festigkeit und Verschleißfestigkeit bietet.

Der nachfolgende Anlassschritt modifiziert diesen Martensit. Er ermöglicht es, dass ein Teil des Kohlenstoffs ausfällt und feine Karbidpartikel innerhalb einer duktileren Matrix bildet. Diese verfeinerte Struktur, bekannt als angelassener Martensit, behält einen Großteil der Härte vom Härten bei und gewinnt gleichzeitig deutlich an Zähigkeit und Duktilität. Dieser doppelte Vorteil ist das Hauptziel des Härte- und Anlassprozesses, der Stahl mit einem optimalen Gleichgewicht für hochleistungsfähige CNC-Bearbeitungsteile erzeugt.

Die Implementierungsschritte und Schlüsselparameter des Härtens und Anlassens

Die erfolgreiche Durchführung eines Härte- und Anlasszyklus erfordert eine präzise Kontrolle über mehrere Schlüsselparameter. Jede Phase, vom anfänglichen Erhitzen bis zum abschließenden Anlassen, beeinflusst direkt die endgültigen Materialeigenschaften des CNC-gefertigten Bauteils.

Der Härteprozess: Austenitisieren, Kühlmedium und Abkühlgeschwindigkeit

Die Grundlage des Prozesses ist das richtige Austenitisieren. Dies beinhaltet das Erhitzen des Stahls auf eine gleichmäßige Temperatur, typischerweise zwischen 815 °C und 870 °C (1500 °F und 1600 °F) für die meisten legierten Stähle. Die Haltezeit bei dieser Temperatur ist entscheidend, um sicherzustellen, dass sich das gesamte Teil in eine homogene Austenitstruktur umwandelt.

Sobald die Austenitisierung abgeschlossen ist, ist die Wahl des Abkühlmediums entscheidend. Medien wie Wasser, Salzlösung oder Öl bieten unterschiedliche Abkühlraten. Wasser sorgt für eine sehr schnelle Abkühlung, geeignet für einfache Kohlenstoffstähle, während Öle eine langsamere, weniger aggressive Abschreckung bieten, wodurch das Risiko von Verformungen und Rissen bei komplexen Legierungstählen verringert wird. Die Abkühlrate muss schnell genug sein, um die Bildung weicherer Mikrostrukturen zu verhindern und einen vollständig martensitischen Zustand zu erreichen.

Der Anlassenprozess: Temperatur, Zeit und mikrostrukturelle Veränderungen

Nach dem Abschrecken beginnt der Anlasvorgang. Die Auswahl der Anlasstemperatur ist der wichtigste Faktor, da sie direkt das endgültige Gleichgewicht zwischen Härte und Zähigkeit bestimmt. Eine niedrigere Anlasstemperatur führt zu höherer Festigkeit und Härte, während eine höhere Temperatur eine bessere Duktilität und Zähigkeit ergibt.

Die Verweildauer bei der Anlasstemperatur spielt ebenfalls eine Rolle, um sicherzustellen, dass die Mikrostruktur im gesamten Bauteil einheitlich umgewandelt wird. Während dieses Stadiums zerfällt das spröde Martensit in eine stabilere Struktur. Ingenieure müssen jedoch auf „Anlasbrüchigkeit“ achten, ein Phänomen, bei dem einige Stähle ihre Zähigkeit verlieren, wenn sie zu lange innerhalb bestimmter Temperaturbereiche gehalten werden. Sorgfältige Kontrolle hilft, dieses Problem zu vermeiden.

Wichtige Faktoren, die die Wirksamkeit des Abschreckens und Anlasens beeinflussen

Mehrere Faktoren können das Ergebnis der Wärmebehandlung beeinflussen. Die chemische Zusammensetzung des Materials, insbesondere sein Kohlenstoff- und Legierungsgehalt, bestimmt seine Härtbarkeit – die Fähigkeit, im Tiefenbereich Martensit zu bilden.

Die Größe und Geometrie des Bauteils sind ebenfalls wichtig, da größere oder dickere Abschnitte schwerer schnell und gleichmäßig abzukühlen sind. Schließlich kann die ursprüngliche Mikrostruktur des Stahls vor der Wärmebehandlung die endgültigen Eigenschaften beeinflussen. Ein konsistenter und gut kontrollierter Prozess ist unerlässlich, um in jeder CNC-Bearbeitungsanwendung vorhersehbare Ergebnisse zu erzielen.

Welche CNC-Materialien eignen sich für das Abschrecken und Anlassen?

Die Wirksamkeit des Abschreckens und Anlassens hängt stark von der Zusammensetzung des Materials ab. Nicht alle Metalle, die in der CNC-Bearbeitung verwendet werden, sind für diesen Prozess geeignet. Es ist hauptsächlich bei Stählen mit ausreichendem Kohlenstoff- und Legierungsgehalt wirksam, um die notwendigen Phasenumwandlungen durchzuführen.

Mittelkohlenstoff- und Legierungsstahl: Die idealen Kandidaten

Diese Materialgruppe stellt die häufigste und effektivste Anwendung für das Abschrecken und Anlassen dar. Ihre Zusammensetzung ist speziell darauf ausgelegt, auf diese Wärmebehandlung gut zu reagieren, und bietet eine bemerkenswerte Bandbreite an mechanischen Eigenschaften für die CNC-Bearbeitung.

| Materialgrad | Wichtige Eigenschaften | Häufige CNC-Bearbeitungsanwendungen |

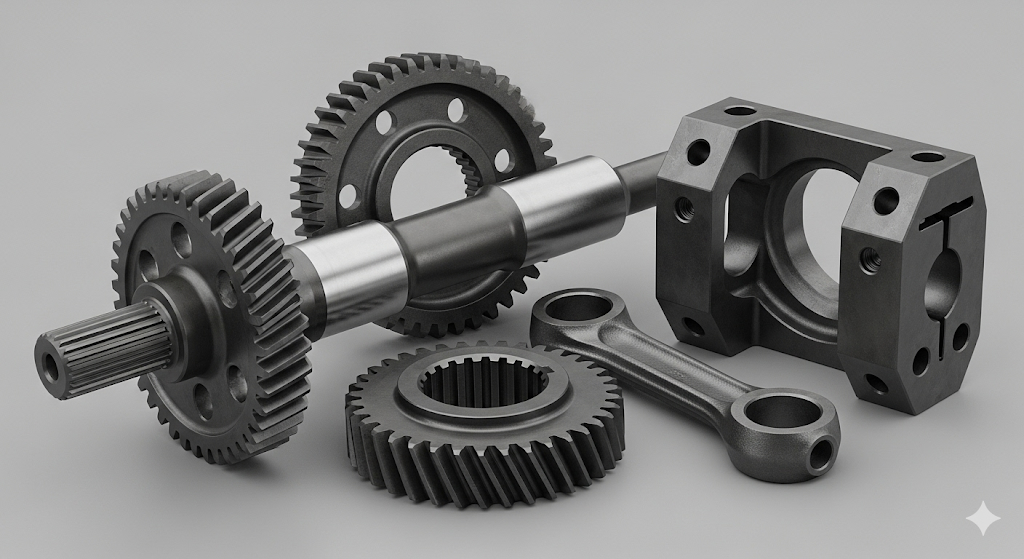

| 1045 Stahl | Gutes Gleichgewicht zwischen Festigkeit und Duktilität. Ein weit verbreiteter Mittel-Kohlenstoffstahl. | Wellen, Achsen, Schrauben, Bolzen, Zahnräder. |

| 4140 Stahl | Ausgezeichnete Zähigkeit, Festigkeit und Verschleißfestigkeit. Ein vielseitiger Chrom-Molybdän-Legierungsstahl. | Hochbelastete Wellen, Zahnräder, Spindeln, Vorrichtungen. |

| 4340 Stahl | Überlegene Zähigkeit und Festigkeit in großen Querschnitten. Ein Nickel-Chrom-Molybdän-Legierungsstahl. | Flugzeugfahrwerk, schwere Werkzeugmaschinen-Teile. |

| 52100 Stahl | Hohe Härte und außergewöhnliche Verschleiß- und Ermüdungsbeständigkeit. Ein Hochkohlenstoff-Lagerstahl. | Lager, Präzisionsrollen, Schneidwerkzeuge. |

Diese Materialien haben einen hohen Kohlenstoffgehalt, um bei Abschreckung eine signifikante Härte zu erreichen, und enthalten Legierungen, die ihre Härtbarkeit erhöhen, was eine erfolgreiche Behandlung dicker Querschnitte ermöglicht.

Teilweise Anwendung bei Werkzeug- und Formenstählen

Einige Werkzeugstähle, wie H13 oder A2, können ebenfalls einem Abschreck- und Anlasvorgang unterzogen werden. Für diese Materialien wird die Behandlung so angepasst, dass eine sehr hohe Härte für Schneidkanten oder Verschleißfestigkeit für Formen erreicht wird, während gleichzeitig genügend Zähigkeit erhalten bleibt, um Absplitterungen oder Risse im Einsatz zu verhindern. Die Ziele sind spezifisch für die beabsichtigte Funktion des Werkzeugs.

Häufig verwendete CNC-Materialien, die nicht für Abschrecken und Anlassen geeignet sind

Es ist ebenso wichtig zu wissen, welche Materialien von diesem Verfahren nicht profitieren. Niedrigkohlenstoffstähle (wie 1018) verfügen nicht über genügend Kohlenstoff, um eine harte martensitische Struktur zu bilden.

Austenitische Edelstahlstähle (wie 304 oder 316), Aluminium Legierungen und Kupferlegierungen haben unterschiedliche Kristallstrukturen und durchlaufen nicht die gleichen Phasenübergänge. Diese Materialien verlassen sich auf andere Methoden, wie Kaltverfestigung oder Ausscheidungshärtung, um ihre mechanischen Eigenschaften zu verbessern. Das Anwenden von Abschrecken und Anlassen auf sie wäre ineffektiv.

Der Einfluss und die Vorteile des Abschreckens und Anlassens auf die CNC-Bearbeitungsleistung

Der Hauptgrund für den Einsatz von Abschrecken und Anlassen ist die Steigerung der Endleistung eines Bauteils. Diese Wärmebehandlung wirkt sich direkt auf die Lebensdauer des Teils sowie auf sein Verhalten während des CNC-Bearbeitungsprozesses aus.

Verbesserte Bearbeitbarkeit und Bearbeitungsgenauigkeit

Obwohl es kontraintuitiv erscheinen mag, kann die Bearbeitung eines Materials im abgeschreckten und angelassenen Zustand vorteilhafter sein als im weichen, annealierten Zustand. Die daraus resultierende feste, stabile Mikrostruktur hilft dabei, saubere, gleichmäßige Späne zu bilden, was den Werkzeugverschleiß reduziert.

Darüber hinaus verhindert die gleichmäßige Härte die „Gummi“-Eigenschaften weicherer Stähle. Dies führt zu einer besseren Oberflächenqualität direkt nach der Maschine und kann den Bedarf an nachträglichen Finisharbeiten verringern. Die Stabilität des Materials minimiert auch Verformungen während aggressiver CNC-Bearbeitungsschnitte.

Verbesserte Gesamtmechanische Eigenschaften und Langlebigkeit der Teile

Der bedeutendste Vorteil ist die deutliche Verbesserung der mechanischen Eigenschaften. Das Abschrecken und Anlassen verleiht eine überlegene Kombination aus Zugfestigkeit und Stoßfestigkeit.

Dies bedeutet, dass CNC-bearbeitete Teile höheren Belastungen standhalten, Ermüdung durch zyklische Belastung widerstehen und plötzliche Stöße ohne Bruch absorbieren können. Für Komponenten wie Zahnräder, Wellen und Traggestelle bedeutet dies eine längere, zuverlässigere Lebensdauer, selbst in anspruchsvollen Betriebsumgebungen.

Reduziertes Risiko von Verzerrungen und Rissen während der Bearbeitung

Das Durchführen des Abschreck- und Anlassenprozesses nach grober CNC-Bearbeitung, aber vor der Endbearbeitung, hilft, innere Spannungen abzubauen, die sich während der ersten Fräs- oder Drehoperationen aufgebaut haben.

Diese Spannungsentlastung stabilisiert das Werkstück. Folglich ist es weniger wahrscheinlich, dass das Teil beim finalen, hochpräzisen Feinbearbeitungsschliff verzogen oder deformiert wird. Diese Vorgehensweise ist entscheidend, um enge Toleranzen zu wahren und die geometrische Genauigkeit des finalen CNC-gefrästen Bauteils sicherzustellen.

Materialauswahl und Anwendungsüberlegungen bei CNC-Bearbeitung

Die Integration von Abschrecken und Anlassen in einen CNC-Bearbeitungsprozess erfordert sorgfältige Planung. Die Auswahl des Materials und der Zeitpunkt der Wärmebehandlung sind entscheidend, um optimale Ergebnisse bei gleichzeitiger Effizienz und Kosteneffektivität zu erzielen.

Abstimmung der Produktleistung mit Materialgüten

Der erste Schritt ist eine gründliche Analyse der Anwendung des Teils. Berücksichtigen Sie die Arten von Belastungen, denen es ausgesetzt sein wird (z.B. Zug, Torsion, Schlag), die Betriebsumgebung und die erforderliche Ermüdungslebensdauer.

Basierend auf diesen Anforderungen können Sie eine geeignete Stahlgüte auswählen. Ein hochbelasteter Zahnrad könnte eine robuste Legierung wie 4340 erfordern, während eine mäßig beanspruchte Welle mit 4140 oder sogar 1045 Stahl hervorragend performen könnte. Die Materialwahl entsprechend dem Bedarf vermeidet Überengineering und unnötige Kosten.

Reihenfolge der Wärmebehandlung in Verbindung mit Bearbeitungsprozessen

Der Zeitpunkt des Abschreck- und Anlasstakts ist entscheidend. Die branchenübliche Praxis ist, diese Wärmebehandlung nach grober CNC-Bearbeitung und vor den letzten Feinbearbeitungsschritten durchzuführen.

Diese Reihenfolge ermöglicht, den Großteil des Materials zu entfernen, wenn der Stahl in einem weicheren, leichter zu bearbeitenden Zustand ist. Die anschließende Wärmebehandlung verleiht die gewünschten mechanischen Eigenschaften. Ein abschließender, leichter Feinschliff wird dann verwendet, um kleinere Verzerrungen durch die Wärmebehandlung zu korrigieren und das Teil auf seine endgültigen, präzisen Maße zu bringen. Für diesen letzten Schritt muss eine ausreichende Bearbeitungstoleranz verbleiben.

Kosten- und Effizienzbalance

Abschließend ist eine umfassende Kosten-Nutzen-Analyse notwendig. Legierungen, die für Abschreck- und Anlasstherapie geeignet sind, sind in der Regel teurer als einfache Kohlenstoffstähle. Der Wärmebehandlungsprozess selbst verursacht zusätzliche Betriebskosten.

Diese Anfangsinvestitionen führen jedoch oft zu erheblichen langfristigen Einsparungen. Die verbesserte Leistung und die verlängerte Lebensdauer der CNC-gefertigten Teile können Garantieansprüche reduzieren, Ausfallzeiten minimieren und den Gesamtwert sowie den Ruf des Endprodukts verbessern. Der Schlüssel ist, die erforderliche Leistung mit den anfallenden Fertigungskosten auszubalancieren.

Fallstudien: Abschrecken und Anlassen bei der Herstellung kritischer CNC-Teile

Die Prinzipien des Abschreckens und Anlassens lassen sich am besten durch praktische Anwendungen verstehen. Dieser Prozess ist unverzichtbar bei der Herstellung zahlreicher kritischer Komponenten, bei denen ein mechanischer Ausfall keine Option ist.

Abschrecken und Anlassen von Antriebswellen im Automobilbereich

Eine Antriebswelle im Automobil muss hohe Drehmomente übertragen, während sie konstanten Rotationsbelastungen und Straßenvibrationen standhält. Durch die Verwendung eines Materials wie 4140 oder einer ähnlichen Legierung wird durch Abschrecken und Anlassen eine hohe Torsionsfestigkeit und außergewöhnliche Ermüdungsbeständigkeit erreicht. Dies stellt sicher, dass die Antriebswelle die Kraft des Motors über Millionen von Zyklen aushält, ohne sich zu verdrehen oder zu brechen, was die Sicherheit und Zuverlässigkeit des Fahrzeugs gewährleistet.

Optimierung schwerer Maschinenschaltgetriebe durch Wärmebehandlung

Getriebe in schweren Geräten wie Baggern oder Industriemaschinen sind enormen Kontaktbelastungen und Stoßkräften ausgesetzt. Das CNC-Fräsen dieser Getriebe aus einer Legierung wie 4340, gefolgt von Abschrecken und Anlassen, erzeugt ein Bauteil mit einer sehr harten, verschleißfesten Zahnoberfläche und einem zäheren, duktileren Kern. Diese Zweifach-Eigenschaftsstruktur ermöglicht es dem Getriebe, Oberflächenverschleiß zu widerstehen, während es Stoßbelastungen ohne Zahnbrüche absorbiert.

Verbesserung der Haltbarkeit in Präzisionsformhohlräumen

In der Spritzgießindustrie sind Formhohlräume hohen Drücken und thermischen Zyklen ausgesetzt. Die Verwendung eines Werkzeugstahls wie P20 (der oft vorgehärtet durch einen Abschreck- und Anlasvorgang geliefert wird) oder H13 für die CNC-Bearbeitung dieser Hohlräume stellt sicher, dass sie ausreichend Härte gegen Verschleiß und Verformung aufweisen. Der Prozess sorgt auch für die notwendige Zähigkeit, um Rissbildung unter den enormen Spannkräften zu verhindern, und verlängert die Betriebsdauer der Form.

Häufig gestellte Fragen (FAQ)

Was ist der Unterschied zwischen Abschrecken und Anlassen, Normalisieren und Glühen? Dies sind alles Wärmebehandlungen, aber sie verfolgen unterschiedliche Ziele. Abschrecken und Anlassen zielt auf eine spezielle Kombination aus hoher Festigkeit und guter Zähigkeit ab. Das Normalisieren verfeinert die Kornstruktur, um die Bearbeitbarkeit und Zähigkeit zu verbessern. Das Glühen macht Stahl so weich wie möglich, um maximale Formbarkeit oder Bearbeitungsfreundlichkeit zu erreichen.

Was ist der typische Härtebereich für ein abgeschrecktes und angelassenes Material? Die Härte variiert stark je nach Stahlgüte und Anlasstemperatur. Zum Beispiel kann 4140 Legierungsstahl auf einen Bereich von etwa 28-45 HRC (Rockwell C Härte) angelassen werden, abhängig davon, ob die Priorität auf Zähigkeit (niedrigere HRC) oder Festigkeit (höhere HRC) liegt.

Verursacht der Abschreck- und Anlasvorgang dimensionsbedingte Verformungen? Ja, einige dimensionsbezogene Veränderungen und Verzerrungen sind fast unvermeidlich aufgrund der schnellen Erwärmungs- und Abkühlzyklen sowie der damit verbundenen Phasenübergänge. Deshalb wird der Prozess typischerweise vor der endgültigen CNC-Bearbeitung durchgeführt, wobei eine Materialreserve für den Feinbearbeitungsschritt verbleibt, um Ungenauigkeiten zu korrigieren.

Kann abgeschreckter und angelassener Stahl direkt CNC-bearbeitet werden? Absolut. Tatsächlich ist die Bearbeitung im gehärteten Zustand oft vorzuziehen, um eine feine Oberflächenqualität zu erzielen. Allerdings erfordert dies stabilere Maschinenaufbauten, geeignete Schneidwerkzeuge (wie Hartmetall oder CBN) sowie angepasste Schnittgeschwindigkeiten und Vorschübe, um die höhere Härte und Festigkeit des Materials zu berücksichtigen.

Wie kann man überprüfen, ob ein Material wirksam abgeschreckt und angelassen wurde? Die gebräuchlichste Methode ist ein Härte-Test mit einem Rockwell- oder Brinell-Härteprüfgerät. Die Ergebnisse können mit den Spezifikationen des Materials für die jeweilige Wärmebehandlung verglichen werden. Bei kritischeren Anwendungen kann eine metallographische Analyse durchgeführt werden, um die Mikrostruktur zu untersuchen und sicherzustellen, dass sie die gewünschte angelassene Martensit-Struktur aufweist.

Fazit und Ausblick

Der Abschreck- und Anlasvorgang ist viel mehr als nur ein einfacher Schritt in der Fertigung; er ist eine entscheidende Schlüsseltechnologie. Er überbrückt die Lücke zwischen den inhärenten Eigenschaften des Stahls und den fortschrittlichen Leistungsanforderungen der modernen Industrie. Für jeden, der in der CNC-Bearbeitung tätig ist, ist das Verständnis dieses Prozesses unerlässlich, um eine höhere Qualität und Zuverlässigkeit der Komponenten zu erreichen.

Der Wert des Abschreckens und Anlassens in einer Zukunft fortschrittlicher CNC-Bearbeitung

Da die CNC-Bearbeitungstechnologie mit höheren Geschwindigkeiten und größerer Präzision weiter voranschreitet, müssen sich auch die zu bearbeitenden Materialien weiterentwickeln. Das Abschrecken und Anlassen bleibt ein unverzichtbares Werkzeug zur Herstellung von Materialien, die nicht nur den anspruchsvolleren Bearbeitungsprozess aushalten, sondern auch in ihrer Endanwendung einwandfrei funktionieren. Seine Synergie mit präziser CNC-Bearbeitung wird weiterhin Innovationen in Bereichen wie Luft- und Raumfahrt sowie Automobilherstellung vorantreiben.

Expertenempfehlungen und zukünftige Trends

Zukünftig wird der Fokus auf weiterer Prozessoptimierung liegen. Innovationen bei Vakuumöfen und Induktionserwärmung ermöglichen eine präzisere und gleichmäßigere Wärmebehandlung, wodurch Verzerrungen reduziert werden. Gleichzeitig werden neue Stahllegierungen entwickelt, die noch bessere Härtefähigkeit und Widerstandsfähigkeit gegen Anlasstrübung bieten. Die Integration fortschrittlicher Simulationssoftware für Prozesse wird es Ingenieuren zudem ermöglichen, Verzerrungen vorherzusagen und zu minimieren, bevor ein Bauteil in den Ofen gelangt, und so die digitale und physische Welt der Fertigung zu verbinden.