Haben Sie Schwierigkeiten, die richtige Oberflächenrauheit in Ihren CNC-Bearbeitungszeichnungen anzugeben? Das Missverstehen von Ra- und Rz-Werten kann zu kostspieligen Fehlern, Projektverzögerungen und Teilen führen, die die Qualitätskontrolle nicht bestehen, was letztendlich Ihre Gewinnmarge beeinträchtigt. Sie benötigen eine klare, zuverlässige Methode, um Oberflächenstrukturen zu definieren und zu überprüfen, damit Ihre Komponenten wie vorgesehen funktionieren.

Dieser Leitfaden entschlüsselt die Komplexitäten von Ra und Rz und befähigt Sie, fundierte Entscheidungen für Ihre CNC-Fräsen Projekte zu treffen. Durch das Verständnis dieser kritischen Parameter können Sie die geeignete Oberflächenbehandlung sicher auswählen, effektiv mit Ihrem Fertigungspartner kommunizieren und Teile erhalten, die Ihren genauen Spezifikationen entsprechen. Bei ly-machining legen wir Wert auf Präzision vom Zeichnungseingang bis zur Lieferung.

Das Verständnis der Oberflächenrauheit ist entscheidend, um die Qualität und Funktionalität von CNC-gefertigten Teilen sicherzustellen. Während es viele Parameter gibt, sind Ra und Rz zwei der am häufigsten in technischen Zeichnungen angegebenen. Daher ist es für Designer, Ingenieure und alle, die am CNC-Fräsen beteiligt sind, unerlässlich, den Unterschied zwischen ihnen zu kennen. Dieses Wissen sorgt nicht nur für eine klare Kommunikation, sondern hilft auch, die gewünschte Leistung und Langlebigkeit des Endprodukts zu erreichen. Ein vertiefter Blick in diese Parameter wird daher aufzeigen, wie sie den Erfolg Ihres Projekts beeinflussen.

Verstehen von Ra: Der Arithmetische Durchschnitt

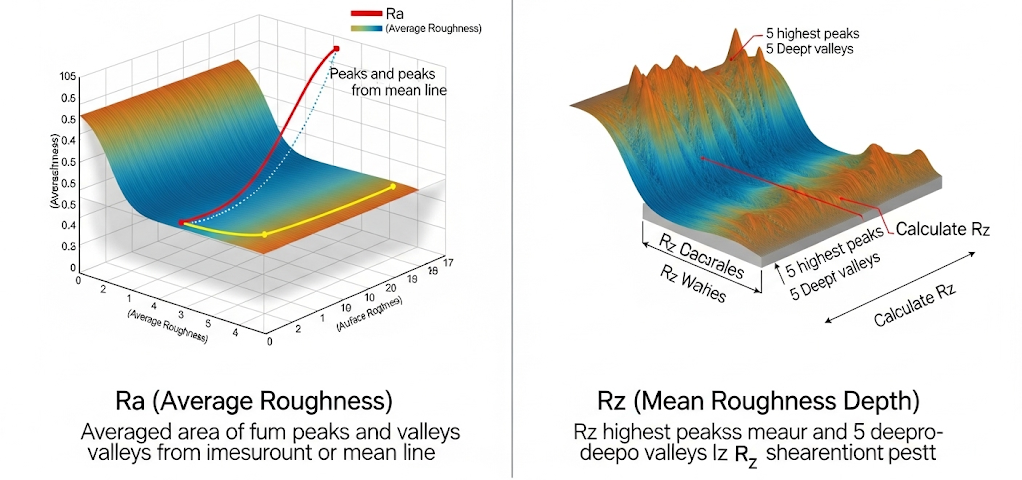

Ra, oder Roughness Average, ist der weltweit am häufigsten verwendete Parameter für Oberflächenrauheit. Es stellt den arithmetischen Durchschnitt der absoluten Werte der Profilabweichungen vom Mittelwert innerhalb der Bewertungsstrecke dar. Man kann es als eine allgemeine Übersicht über die Oberflächenstruktur betrachten.

Da es einen Durchschnitt berechnet, bietet Ra eine stabile und wiederholbare Messung. Dies macht es zu einem hervorragenden allgemeinen Indikator für viele CNC-Bearbeitung Anwendungen. Es kontrolliert effektiv die Gesamtstruktur und sorgt für Konsistenz über Produktionsläufe hinweg. Allerdings kann es manchmal einzelne hohe Spitzen oder tiefe Täler verschleiern, die für bestimmte Funktionen kritisch sein könnten.

Für die meisten Standard-CNC-Fräsprojekte reicht es aus, einen Ra-Wert anzugeben, um die gewünschte Oberflächenqualität zu erreichen. Es ist ein unkomplizierter Parameter, den Fertigungspartner wie ly-machining gut verstehen, um sicherzustellen, dass Ihre Anforderungen ohne Mehrdeutigkeiten erfüllt werden.

Entschlüsselung von Rz: Die Zehn-Punkte-Mittelrauhigkeit

Rz bietet eine detailliertere Bewertung der Oberflächenrauheit. Es wird berechnet, indem die Höhe der fünf höchsten Spitzen und die Tiefe der fünf tiefsten Täler über die Bewertungsstrecke gemittelt werden. Diese Methode liefert eine empfindlichere Messung von Oberflächenunregelmäßigkeiten.

Im Gegensatz zu Ra ist Rz besonders effektiv bei der Identifizierung isolierter Oberflächenfehler wie tiefe Kratzer oder hohe Gratbildung, die die Funktion eines Teils beeinträchtigen könnten, insbesondere bei Dichtungs- oder Lageranwendungen. Wenn Ihre Komponente eine makellose Oberfläche für optimale Leistung erfordert, ist die Angabe eines Rz-Werts oft die bessere Wahl.

Die Wahl von Rz in Ihren CNC-Zeichnungen signalisiert, dass extreme Spitzen und Täler eine primäre Rolle spielen. Dies weist Ihren Fertigungspartner an, bei den Finish-Prozessen genauer auf die Oberflächen zu achten, um potenzielle Ausreißer, die das Ra-Maß möglicherweise übersehen könnte, zu eliminieren.

Ra vs. Rz: Ein praktischer Vergleich

Der Hauptunterschied zwischen Ra und Rz liegt darin, was sie messen. Ra liefert eine allgemeine, gemittelte Glätte, während Rz sich auf die Extreme konzentriert – die höchsten Spitzen und tiefsten Täler. Dieser Unterschied ist entscheidend bei der Auswahl des richtigen Parameters für Ihr CNC-Fräsprojekt.

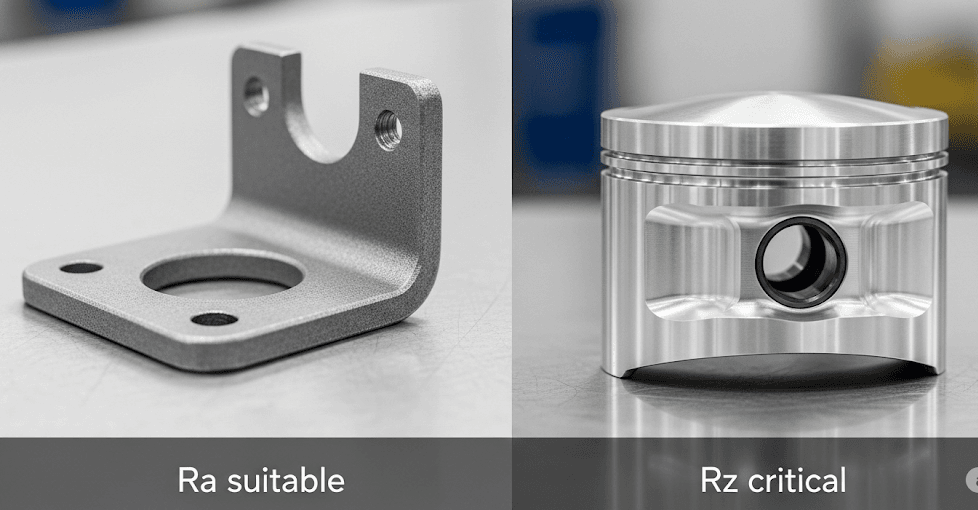

Berücksichtigen Sie die Anwendung Ihres Teils. Wenn es sich um eine nicht-kritische Komponente handelt, bei der allgemeine Glätte ausreichend ist, ist Ra in der Regel die bevorzugte Wahl wegen seiner Einfachheit und Zuverlässigkeit. Es kommuniziert die allgemeine Erwartung an die Oberflächenqualität effektiv.

Wenn das Teil jedoch für eine Hochleistungsanwendung verwendet wird, wie z.B. eine Hydraulikdichtung oder eine Präzisionslagerfläche, wird Rz viel relevanter. Hier könnte ein einzelner tiefer Kratzer (ein Tal) eine Leckage oder einen vorzeitigen Ausfall verursachen. Rz stellt sicher, dass diese kritischen Fehler kontrolliert werden.

Um Ihnen bei der Entscheidung zu helfen, haben wir einen einfachen Vergleich erstellt:

| Parameter | Maßnahmen | Am besten geeignet für | CNC-Bearbeitungsimplikation |

| Ra | Arithmetisches Mittel der Profildeviationen | Allzweckanwendungen, allgemeine Texturkontrolle | Standard-Finishierungsprozesse, konsistente Ergebnisse |

| Rz | Durchschnitt der 5 höchsten Spitzen und 5 tiefsten Täler | Hochleistungsbauteile, Erkennung isolierter Defekte | Erfordert sorgfältigere Finish- und Inspektionsprozesse |

Die Verwendung des richtigen Parameters in Ihren CNC-Zeichnungen von Anfang an verhindert Missverständnisse und stellt sicher, dass die funktionalen Anforderungen Ihrer Teile genau erfüllt werden. Bei ly-machining können unsere Experten Ihnen helfen, die passendste Angabe für Ihre spezifischen Bedürfnisse auszuwählen.

Wie die Oberflächenbeschaffenheit Ihr CNC-Projekt beeinflusst

Die Wahl der Oberflächenbeschaffenheit wirkt sich direkt auf den Herstellungsprozess, die Kosten und die Lieferzeit Ihres CNC-Bearbeitungsprojekts aus. Eine feinere Oberfläche, angezeigt durch einen niedrigeren Ra- oder Rz-Wert, erfordert mehr Bearbeitungsschritte, wie zusätzliche Finish-Durchgänge, Schleifen oder Polieren.

Diese zusätzlichen Schritte erhöhen natürlich die Bearbeitungszeit und somit die Gesamtkosten. Daher ist es entscheidend, die Oberflächenrauheit nicht zu überdimensionieren. Geben Sie nur an, was funktional für die Anwendung Ihres Teils notwendig ist. Unser Team bei ly-machining arbeitet häufig mit Kunden zusammen, um das perfekte Gleichgewicht zwischen Leistung und Kosteneffizienz zu finden.

Darüber hinaus kann die Erreichung einer sehr feinen Oberflächenbeschaffenheit die Material- und Werkzeugwahl beeinflussen. Einige Materialien sind von Natur aus schwieriger zu bearbeiten, um eine glatte Oberfläche zu erzielen. Durch frühzeitige Diskussion Ihrer CNC-Fräsanforderungen mit uns können wir Beratung zur Materialauswahl und Design for Manufacturability (DFM) bieten, um das Ergebnis zu optimieren.

Häufig gestellte Fragen

1. Kann ich Ra in Rz umrechnen? Obwohl es einige Umrechnungstabellen und Formeln gibt, sind diese nur Näherungswerte. Die Beziehung zwischen Ra und Rz ist nicht linear und hängt stark vom Bearbeitungsprozess und Material ab. Für kritische Anwendungen ist es immer am besten, den genauen erforderlichen Parameter (entweder Ra oder Rz) anzugeben, anstatt sich auf eine Umrechnung zu verlassen.

2. Was ist eine Standard-Oberflächenbeschaffenheit für CNC-Bearbeitung? Eine gängige „wie-gefräst“-Oberflächenbeschaffenheit, die durch CNC-Fräsen erreicht wird, liegt typischerweise bei etwa Ra 3,2 μm (125 μin). Für Allzweckteile wird oft ein Ra von 1,6 μm (63 μin) angegeben. Feinere Oberflächen unter Ra 0,8 μm (32 μin) erfordern in der Regel Sekundärprozesse wie Schleifen oder Läppen.

3. Wie stellt ly-machining sicher, dass die angegebene Oberflächenbeschaffenheit erreicht wird? Bei ly-machining verwenden wir kalibrierte Oberflächenprofilometer, um die Rauheit jedes Teils zu messen und mit den Spezifikationen auf Ihrer CNC-Zeichnung zu überprüfen. Unser Qualitätskontrollprozess stellt sicher, dass Ihre Komponenten, egal ob Ra oder Rz, die erforderlichen Standards erfüllen, bevor sie versendet werden.