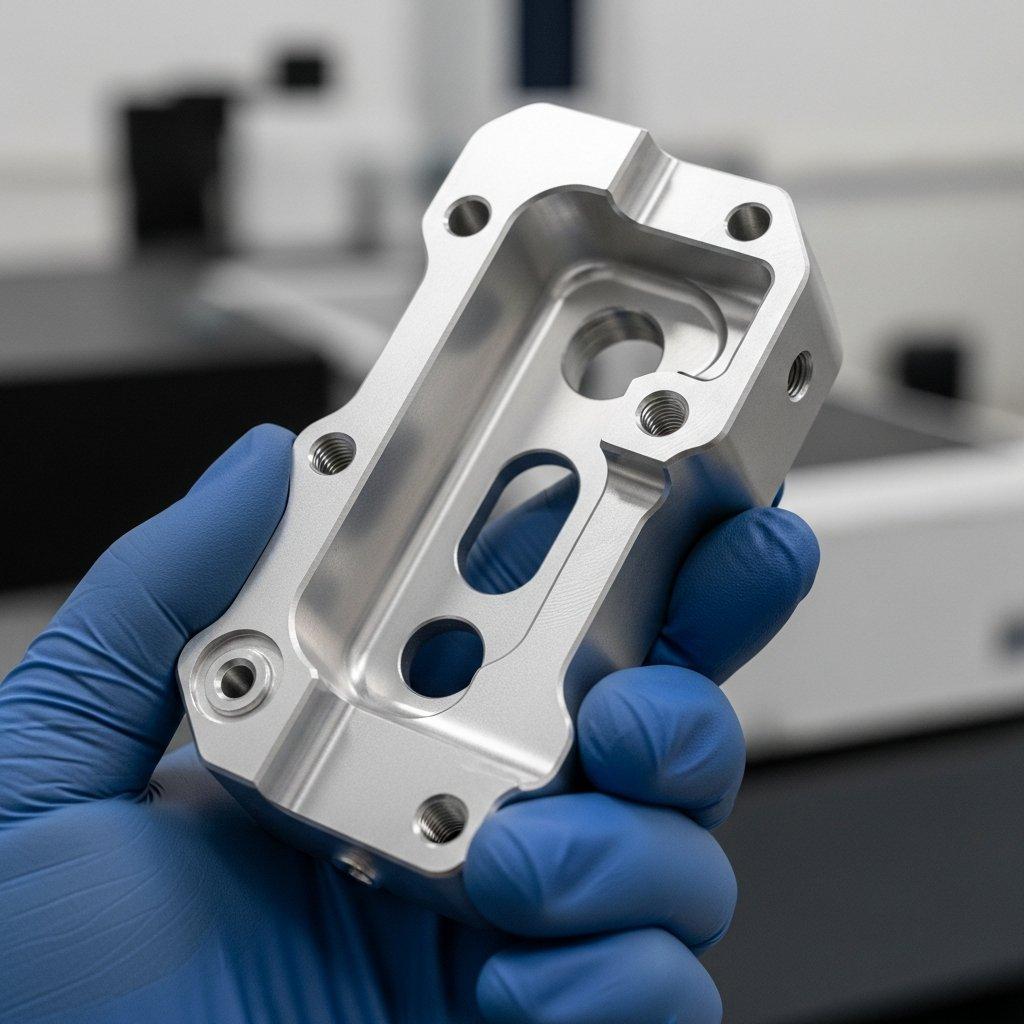

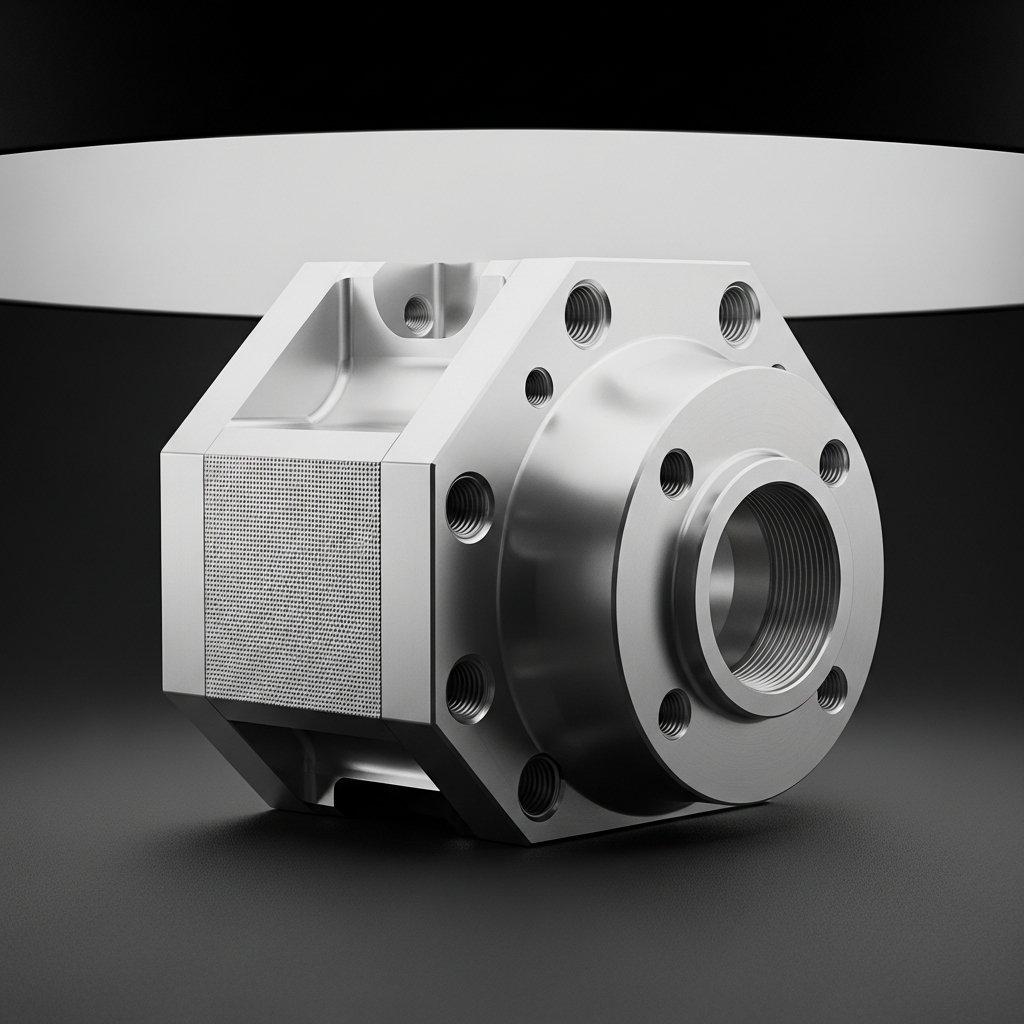

Edelstahlteile CNC-Bearbeitung

Kompetent in der Präzisionsbearbeitung verschiedener Edelstahlmaterialien, vom Prototyp bis zur Klein- und Mittelserienfertigung – wir sind Ihr zuverlässiger All-in-One-Herstellungspartner.

Edelstahl CNC-Bearbeitung

1. Professionelle Materialauswahl, Leistungsabstimmung

Kompetent in allen Serien von Edelstahl wie SUS303, 304, 316L, bieten Ingenieure professionelle Materialauswahlvorschläge entsprechend Ihren Anwendungsanforderungen (wie Korrosionsbeständigkeit, Hochtemperatur, hohe Härte), um die Leistung der Teile zu gewährleisten.

2. Präzisionsbearbeitung, Details garantiert

Versprechen ±0,005mm Toleranz und Ra0,4 Oberflächenrauheit. Basierend auf konstant temperierten Werkstätten, modernster Ausrüstung wie deutschem DMG und japanischem Mazak sowie der feinen Handwerkskunst erfahrener Techniker.

3. Effiziente Produktion, stabile Lieferung

Einsatz des MES-Systems zur schnellen Prototypenentwicklung und Massenproduktion, die automatisierte Produktionslinie stellt sicher, dass Aufträge sowohl Kostenvorteile als auch Liefersicherheit bieten, um Ihnen den Marktvorteil zu sichern.

4. All-in-One-Technologiepartner

Von Zeichnungen oder Ideen bis hin zu Fertigprodukten bieten wir DFM-Analyse, Präzisionsbearbeitung, Oberflächenbehandlung und Koordinatenmessberichte, um Ihnen einen sorgenfreien All-in-One-Service während des gesamten Prozesses zu gewährleisten.

Warum Wählen Sie uns

CNC-Teile Fall

DIY-Tastatur-Aluminiumgehäuse CNC-Bearbeitung Anpassung

Aluminiumteile CNC-Fräsen Bearbeitung

Aluminiumverbindung CNC-Drehen Bearbeitung

Motorradhalterung CNC-Bearbeitung Anpassung

Motorradbremsenteile CNC-Bearbeitung Anpassung

Motorradteile Aluminiumplatte Bearbeitung Anpassung

Motorradhalterung CNC-Bearbeitung Anpassung

Motorradmodifikationsteile CNC-Bearbeitung Anpassung

- Edelstahl der Serie 200

- Edelstahl der Serie 300

- Edelstahl der Serie 400

- Edelstahl-Dreh- und Fräsbearbeitung

Meisterung der CNC-Bearbeitung: Ein Leitfaden für 201 & 202 Edelstahl

Willkommen zu einem praktischen Leitfaden für CNC-Drehen und Fräsen für 201 und 2022 Edelstahl. Diese Legierungen sind Grundpfeiler in der modernen Fertigung und bieten eine einzigartige Kombination aus Stärke und Wert. Das Verständnis ihrer unterschiedlichen Eigenschaften ist der erste Schritt zu präzisen Ergebnissen.

Materialprofil: 201 und 202 Edelstahl

Sowohl 201 als auch 202 sind austenitische Stähle, bei denen Mangan und Stickstoff teilweise den Nickel ersetzen, was sie zu einer kostengünstigen Wahl macht. Das Haupt Materialeigenschaften von 201 Edelstahl für die Bearbeitung umfassen hohe Festigkeit und gute Formbarkeit, ausgeglichen durch einen niedrigeren Nickelgehalt.

Grade 202 enthält etwas mehr Nickel und Mangan, was ihm einen kleinen Vorteil in der Korrosionsbeständigkeit gegenüber 201 verleiht. Der wichtigste Vorteil von 202 Edelstahl in der Fertigung liegt in dieser verbesserten Haltbarkeit und Zähigkeit, was ihn zu einem zuverlässigen Werkstoff für eine Vielzahl von Anwendungen macht.

Obwohl stark und wirtschaftlich, besteht ein Hauptnachteil in der geringeren Korrosionsbeständigkeit im Vergleich zu Legierungen der Serie 300. Die Nachteile der Bearbeitung von Edelstahl der Serie 200 umfassen auch ihre erheblichen Kaltverfestigungseigenschaften, die eine spezielle Bearbeitungsstrategie erfordern.

Sie finden diese Metalle in verschiedenen Branchen. Häufige Anwendungen umfassen Küchengeräte, Automobilverkleidungen und Strukturkomponenten. Die Haltbarkeit dieser Legierungen macht sie auch für viele Häufige Verwendungen von 202 Edelstahlteilen in industriellen Umgebungen geeignet.

CNC-Dreh- und Frässtrategien

Eine häufig gestellte Frage betrifft die Bearbeitung 201 vs 202 Edelstahl Vergleich. In der Praxis ist ihr Bearbeitungsverhalten nahezu identisch. Beide Materialien zeigen eine hohe Zähigkeit und eine schlechte Wärmeleitfähigkeit, was Herausforderungen darstellen kann.

Das bedeutendste Problem ist die schnelle Arbeitsverfestigung von 201 Edelstahl beim Fräsen und Drehen. Das Material verhärtet sich fast sofort beim Kontakt mit einem Schneidwerkzeug, was eine selbstbewusste und kontinuierliche Schnittbewegung erfordert, um Werkzeugverschleiß und -ausfall zu verhindern.

Für erfolgreiche CNC-Bearbeitungen sollte man auf starre Vorrichtungen und scharfe Werkzeuge setzen. Der Prozess des Werkzeugauswahl für das Drehen von 202 Edelstahl sollte zu robusten, PVD-beschichteten Hartmetall-Einsätzen führen, die den hohen Schnittkräften und der Hitze standhalten können.

Effektive CNC-Drehparameter für 201 Edelstahl beinhalten die Verwendung niedrigerer Schnittgeschwindigkeiten in Kombination mit einer höheren, konstanten Vorschubrate. Diese Strategie ermöglicht es dem Werkzeug, unter der zuvor verfestigten Schicht zu schneiden. Eine richtige Kühlmittelwahl für die Bearbeitung von 201 Edelstahl ist ebenfalls entscheidend; ein hochwertiges Schneidfluid wird die Wärme ableiten und die Späneabfuhr unterstützen.

Die gleichen Prinzipien gelten für das Fräsen. Die besten Fräspraktiken für 202 Edelstahl betonen die Aufrechterhaltung einer konstanten Spanlast und das Vermeiden von Verweilzeiten im Schnitt. Effiziente Spanabfuhr ist wesentlich, um Nachschneiden und weitere Verfestigung zu verhindern. Durch die Anwendung dieser Methoden können sowohl 201 als auch 202 Edelstahl effizient und präzise bearbeitet werden.

Leitfaden für Präzisionsbearbeitung: CNC-Drehen & Fräsen von 304, 316 & 321 Edelstahl

Die Beherrschung der CNC-Bearbeitung von austenitischen Edelstählen wie den Sorten 304, 316 und 321 ist eine Kernkompetenz in der modernen Fertigung. Diese Materialien werden wegen ihrer hervorragenden Korrosionsbeständigkeit und mechanischen Eigenschaften ausgewählt, aber jede stellt einzigartige Überlegungen für Dreh- und Fräsarbeiten dar.

Verständnis der Legierungen: 304 & 304L

Grad 304 ist das Arbeitspferd der Edelstahlwelt, bekannt für seine Vielseitigkeit und Stärke. Es enthält ungefähr 18% Chrom und 8% Nickel, was einen robusten Schutz gegen Oxidation und Korrosion bietet und es ideal für Lebensmittelverarbeitungsgeräte und architektonische Zierleisten macht.

304L ist die niedriglegierte Variante von 304. Dieser Reduktion des Kohlenstoffgehalts minimiert die Karbidpräzipitation während des Schweißens, ein entscheidender Faktor für die Erhaltung der Korrosionsbeständigkeit in geschweißten Verbindungen. Dies macht 304L Edelstahl-Schweißen und Bearbeiten zu einer bevorzugten Wahl für gefertigte Tanks und Behälter.

Die Marine-Qualität: 316 & 316L

Grad 316 baut auf der Basis von 304 auf, indem es Molybdän (typischerweise 2-3%) hinzufügt. Diese Zugabe bietet deutlich überlegene Korrosionsbeständigkeit, insbesondere gegen Chloride und andere industrielle Lösungsmittel. Diese Eigenschaft macht es unentbehrlich für marine, chemische und medizinische Anwendungen.

Ähnlich wie 304L ist 316L die niedriglegierte Version von 316. Es ist das erstklassige Material für geschweißte Komponenten, die extremen korrosiven Umgebungen ausgesetzt sind. Bei der Betrachtung des besten Edelstahl für CNC-gefertigte Teile bei Salzwasseranwendungen ist 316L fast immer die oberste Empfehlung.

Hochtemperaturstabilität: Grad 321

Grad 321 ist ein stabilisierter austenitischer Edelstahl, ähnlich in Zusammensetzung wie 304, aber mit einer Zugabe von Titan. Der Titananteil, mindestens fünfmal so hoch wie der Kohlenstoffgehalt, verhindert die Bildung von Chromkarbiden bei hohen Temperaturen, was ihn hervorragend für Anwendungen mit intermittierendem Erhitzen bis zu 900°C macht.

Sein Hauptvorteil ist die Hochtemperaturfestigkeit und die Resistenz gegen interkristalline Korrosion nach Erhitzung. Dies macht ihn zu einem bevorzugten Material für Flugzeug-Abgasstutzen, Ausdehnungsfugen und Ofenteile, bei denen die CNC-Bearbeitungskosten für 321 Edelstahl durch seine Leistung bei extremen Temperaturen gerechtfertigt sind.

Grundprinzipien für die CNC-Bearbeitung von Edelstahl

Eine häufige Herausforderung bei diesen Legierungen ist die Arbeitshärtung. Diese Legierungen härten schnell beim Schneiden aus, was eine robuste Bearbeitungsstrategie erfordert. Schlechte Wärmeleitfähigkeit ist ein weiteres Problem, das die Hitze am Schneidwerkzeug konzentriert und zu vorzeitigem Werkzeugverschleiß führt, wenn es nicht kontrolliert wird. Dies ist ein zentraler Punkt in jedem Leitfaden zum Fräsen von Edelstahl der Serie 300.

Erfolgreiche CNC-Drehen von Edelstahl 316L erfordert scharfe, positive Schneidwerkzeuge, vorzugsweise harte Hartmetallgrade mit einer widerstandsfähigen Beschichtung wie TiAlN. Das Ziel ist, das Material sauber abzuschneiden, anstatt es zu schieben. Eine stabile Maschinen- und Werkzeugkonfiguration ist unverzichtbar, um Vibrationen und Schwingungen zu vermeiden.

Für optimale Ergebnisse verwenden Sie niedrigere Schnittgeschwindigkeiten, aber höhere, konstante Vorschubraten. Dieser Ansatz stellt sicher, dass die Schneidkante immer in frisches Material unter der zuvor arbeitshärtenden Schicht eindringt. Dies ist ein entscheidender Aspekt der Bearbeitungsstrategie für hochtemperaturbeständige Edelstahllegierungen.

Effektive Kühlmittelanwendung ist von größter Bedeutung. Ein Hochdruck- und Hochvolumenfluss von hochwertigem Kühlmittel ist unerlässlich für die Wärmeableitung und Späneabfuhr. Richtiges Kühlmittelmanagement beim Fräsen von Edelstahl verhindert Spanverschweißung und verlängert die Werkzeuglebensdauer erheblich.

Bei der Bestimmung der idealen Vorschub- und Drehzahlen für das Drehen von 304 Edelstahl, beginnen Sie stets mit den Empfehlungen des Werkzeuglieferanten und passen Sie diese anhand der realen Ergebnisse an. Denken Sie daran, dass kleine Anpassungen einen großen Unterschied in Leistung und Oberflächenqualität machen können. Für komplexe Bauteile kann eine detaillierte CNC-Bearbeitungsdienst für Edelstahl unverzichtbares Fachwissen bieten. Letztendlich bestimmen die einzigartigen Materialeigenschaften von 321 SS für die Luft- und Raumfahrtbearbeitung oder die Korrosionsbeständigkeit von 316L für Marinebauteile den Erfolg Ihres Projekts.

Praktischer Leitfaden für CNC-Bearbeitung: 410, 420 & 430 Edelstahl

Der Fokus verschiebt sich vom gängigen 300er-Serien, dieser Leitfaden erkundet die besondere Welt der 400er-Edelstähle. Die Sorten 410, 420 und 430 bieten einzigartige Eigenschaften, die auf Härte, Verschleißfestigkeit und Kosteneffizienz basieren, und stellen unterschiedliche Herausforderungen und Chancen für CNC-Drehen und Fräsen dar.

Grad 410: Der Allzweck-Martensit

Grad 410 ist ein martensitischer Edelstahl, der durch Wärmebehandlung gehärtet werden kann. Seine grundlegenden Eigenschaften umfassen hohe Festigkeit und beeindruckende Verschleißfestigkeit, alles zu einem niedrigeren Preis als austenitische Sorten. Er ist in allen Zuständen magnetisch.

Sein Hauptvorteil ist seine mechanische Festigkeit nach Härten. Allerdings ist seine Korrosionsbeständigkeit moderat und nicht für aggressive Umgebungen geeignet. Dies macht ihn zu einer beliebten Wahl für Bestecke, Ventilkomponenten und Turbinenteile, bei denen hohe Festigkeit die Hauptanforderung ist.

Grad 420: Die Hoch-Kohlenstoff-„Besteck“-Qualität

420 Edelstahl ist im Wesentlichen eine höher-kohlenstoffhaltige Version von 410. Dieser erhöhte Kohlenstoffgehalt ermöglicht es, bei Wärmebehandlung deutlich höhere Härte und Verschleißfestigkeit zu erreichen, was ihn zu einem der besten härtbaren Edelstahl für hochbeanspruchte Teile macht.

Er ist das bevorzugte Material für hochwertige Messerklingen, chirurgische Instrumente und Spritzgießformen. Ein wichtiger Aspekt bei der CNC-Bearbeitung von 420 Edelstahl für Formen ist seine abrasive Natur im geglätteten Zustand und seine Härte nach der Behandlung.

Grad 430: Der vielseitige ferritische Edelstahl

Im Gegensatz zu den anderen ist Grad 430 ein nicht-härtbarer ferritischer Edelstahl. Er enthält einen hohen Chromgehalt und bietet gute Korrosionsbeständigkeit gegenüber Salpetersäure und organischen Säuren, sowie eine ordentliche Hitzebeständigkeit. Er ist auch magnetisch.

Die primären Vorteile der Bearbeitung von ferritischem Edelstahl 430 umfassen seine ausgezeichnete Duktilität und die geringere Kaltverfestigung im Vergleich zu Edelstahl der Serie 300. Häufige Anwendungen sind Automobilverkleidungen, dekorative Anwendungen und Gerätepanels, bei denen eine glänzende Oberfläche gewünscht wird.

CNC-Bearbeitungsstrategien für Stähle der Serie 400

Diese Legierungen gelten im Allgemeinen als „leichter zu bearbeiten“ als ihre Gegenstücke der Serie 300. Ihr geringerer Nickelgehalt und ihre ferritische oder martensitische Struktur führen zu weniger Verklumpung und besserer Spanbildung, was ein entscheidender Faktor bei jeder Kostenanalyse der CNC-Bearbeitung von Edelstahl.

Für Dreh- und Fräsarbeiten an 410 Edelstahlteilenist eine stabile Maschinenkonfiguration weiterhin entscheidend, um die Härte des Materials zu bewältigen. Verwenden Sie robuste, beschichtete Hartmetallwerkzeuge, die für Stähle ausgelegt sind. Die Bearbeitbarkeit wird oft mit Legierungsstählen verglichen, was aggressivere Schnittparameter als bei austenitischen Sorten ermöglicht.

Wenn es um Vorschub- und Drehzahlen für 420 Edelstahl geht, müssen die Bearbeiter seine abrasive Natur berücksichtigen. Verwenden Sie scharfe Werkzeuge und einen gleichmäßigen Vorschub, um Werkzeugreibung und vorzeitigen Verschleiß zu vermeiden. Ein hochwertiger Kühlmittel ist unerlässlich, um Späne auszuspülen und die Temperatur zu kontrollieren.

Der Beste Werkzeuge für die Fräsbearbeitung von 430 Edelstahl können Standard-Hartmetallsorten sein, da diese Legierung weniger anspruchsvoll ist als martensitische Typen. Ihre Späne sind spröde und leicht zu handhaben, aber ein guter Kühlmittelstrom hilft, eine überlegene Oberflächenqualität zu erzielen. Ein detaillierter Leitfaden zur CNC-Programmierung für martensitische Stähle wird oft Leistung und Steifigkeit betonen.

Letztendlich, obwohl sie eine Wärmebehandlung erfordern können, macht die verbesserte Bearbeitbarkeit dieser Sorten sie zu einer effizienten Wahl für viele Anwendungen. Zusammenarbeit mit einem Präzisionsstahlbearbeitungsdienst Das Verständnis der Nuancen zwischen ferritischen und martensitischen Sorten ist entscheidend, um ihr volles Potenzial freizusetzen. Die Wahl zwischen ihnen hängt vollständig vom Endanwendungsbedarf an Härte versus Korrosionsbeständigkeit ab.

Meisterung der Präzision: Ein Leitfaden für CNC-Bearbeitung von Edelstahl

Edelstahl ist ein Grundpfeiler der modernen Fertigung, geschätzt für seine Stärke, Korrosionsbeständigkeit und ästhetische Anziehungskraft. Im Bereich der CNC-Bearbeitung ist er jedoch bekannt für seine anspruchsvolle Natur. Hochpräzise Ergebnisse erfordern ein tiefgehendes Verständnis des Materialverhaltens während Dreh- und Fräsprozessen.

Verstehen der Edelstahlfamilien

Nicht alle Edelstahlarten sind gleich. Das Material wird grob in Familien eingeteilt – austenitisch (300er Reihe), ferritisch (400er Reihe), martensitisch (ebenfalls 400er Reihe) und Duplex – jede mit eigenen Eigenschaften, die die Bearbeitbarkeit beeinflussen. Austenitische Sorten wie 304 und 316 sind zäh und klebrig, was erhebliche Herausforderungen darstellt.

Martensitische Sorten wie 420 können auf extreme Härte gehärtet werden, was sie hoch abrasiv macht. Ferritische Sorten wie 430 sind oft nachsichtiger und gelten als die einfachsten Edelstahlarten für die CNC-Bearbeitung aufgrund besserer Späneführung und niedrigerer Arbeitshärtungsraten.

Präzision und Toleranzen beim CNC-Drehen

CNC-Drehen von Edelstahl erfordert enorme Steifigkeit. Die hohen Schnittkräfte können zu Werkzeugverwindung und Vibrationen führen, die Feinkalibrierung beeinträchtigen. Das Erreichen enger Toleranzen beim CNC-Drehen von Edelstahlteilen hängt von einer stabilen Maschine, scharfen Werkzeugen und einem kontrollierten Schneidprozess ab.

Bei austenitischen Stählen ist ein häufiges Problem, dass das Material vom Werkzeug wegdrückt, was es schwierig macht, exakte Maße zu halten. Der Einsatz von Inserts mit scharfer, positiver Spanungsgeometrie hilft, das Material sauber zu schneiden, was ein wichtiger Bestandteil der Best Practices für Hochgeschwindigkeits-Drehbearbeitung von Edelstahl ist.

Genauigkeit beim CNC-Fräsen erreichen

Beim CNC-Fräsen ist die Wärmeableitung eine zentrale Herausforderung. Die schlechte Wärmeleitfähigkeit von Edelstahl speichert Hitze im Werkzeug und Werkstück, was zu Materialverformungen und Maßabweichungen führen kann. Dies ist ein kritischer Faktor, der die Preis pro Stunde für die Edelstahl-CNC-Bearbeitung beeinflusst.

Eine erfolgreiche Strategie besteht darin, niedrigere Schnittgeschwindigkeiten mit höheren Spanlasten zu verwenden. Dieser Ansatz überträgt mehr Wärme in den Span und weg vom Teil und Werkzeug. Effektive Hochdruckkühlung ist unerlässlich, um thermische Stabilität zu gewährleisten und eine hochpräzise Oberflächenqualität bei gefrästen Edelstahlteilen zu erreichen.

Materialeigenschaften und Bearbeitungsergebnisse

Die inhärenten Eigenschaften jeder Legierung beeinflussen direkt das Endteil. Die hohe Duktilität von 304 kann zu langen, fadenförmigen Spänen führen, die die Oberflächenqualität beschädigen können, wenn sie nicht kontrolliert werden. Deshalb Spänekontrolle beim automatisierten Edelstahlfräsen ist ein häufiges Thema bei Prozessoptimierungen.

Im Gegensatz dazu stellt die Härte von wärmebehandeltem 440C eine andere Herausforderung dar, die spezielles Werkzeug und robuste Maschinen erfordert. Das Verständnis dieser Nuancen unterscheidet eine Standardwerkstatt von einem professionellen Edelstahl-CNC-Bearbeitungsservice.

Gängige Anwendungen und Anwendungsfälle

Die Anwendung bestimmt oft die Legierung und die erforderliche Präzision. Die Medizinbranche setzt auf die Biokompatibilität und die feine Oberfläche von 316L für chirurgische Instrumente und Implantate, bei denen die Toleranzen äußerst eng sind. Dies ist ein Hauptmarkt für CNC-Bearbeitung von Edelstahl für medizinische Geräte.

Im Luft- und Raumfahrtbereich sind das Verhältnis von Festigkeit zu Gewicht und die Hitzebeständigkeit bestimmter Grade für kritische Motorkomponenten von größter Bedeutung. Währenddessen nutzt die Lebensmittel- und Getränkeindustrie 304 wegen seiner Reinigungsfähigkeit und Korrosionsbeständigkeit, oft mit einer glatten, polierten Oberfläche, die mit exzellenter Bearbeitung beginnt. Die Suche nach einem zuverlässigen lokalen Edelstahl-Bearbeitungsunternehmen ist für all diese Sektoren entscheidend.