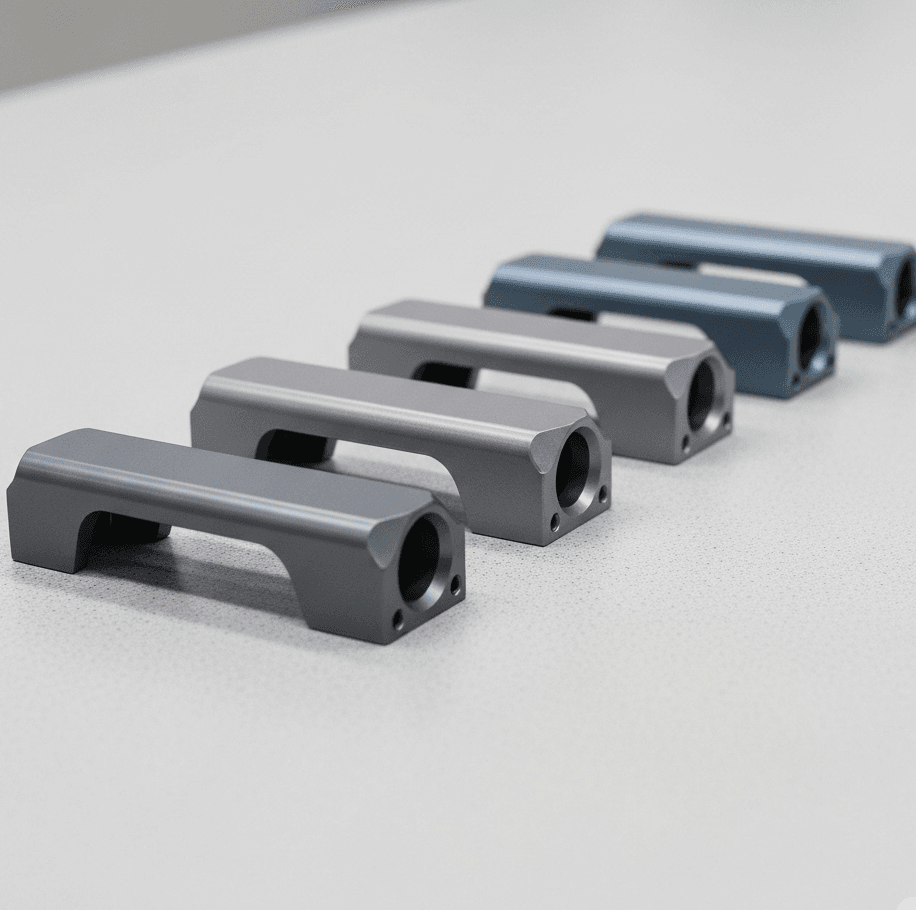

Sie haben gerade eine neue Lieferung von CNC-gefertigt Aluminiumteilenausgepackt, aber Ihr Herz sinkt. Die Farbe des Eloxierung ist deutlich anders als bei der letzten Charge. Einige Teile sind einen Ton zu hell, andere zu dunkel, und sie passen sicherlich nicht zum goldenen Muster, das Sie vor Wochen genehmigt haben.

Dies ist nicht nur ein geringfügiges kosmetisches Problem. Diese Inkonsistenz kann Ihre Montagelinie zum Stillstand bringen, zu Produktablehnungen durch Ihre eigenen Kunden führen und den Ruf Ihrer Marke für Qualität schädigen. Der endlose Kreislauf aus Kommunikation, Nacharbeit und Versandverzögerungen kostet Sie Zeit und Geld, verursacht enorme Frustration und untergräbt Ihr Vertrauen in Ihre Fertigungspartner. Sie beginnen sich zu fragen, ob eine perfekte Farbkonsistenz überhaupt möglich ist.

Ich bin hier, um Ihnen zu sagen, dass es absolut möglich ist. Perfekte, wiederholbare Farben bei Ihren eloxierten Aluminium Teilen ist kein Zufall; es ist das Ergebnis eines rigorosen, kontrollierten und transparenten Prozesses. Als Spezialist für CNC-Bearbeitungkann ich Ihnen genau zeigen, wie eine erstklassige CNC-Bearbeitungsfabrik diese Inkonsistenzen beseitigt. Es kommt alles auf die Beherrschung der Schlüsselfaktoren an, vom rohen Aluminiumblock bis zum endgültigen Versiegeln der eloxierten Oberfläche.

Um Eloxierung Farbkonsistenz bei CNC-gefertigt Aluminiumteilenzu gewährleisten, müssen drei Kernbereiche streng kontrolliert werden. Erstens, verwenden Sie für jede Charge genau die gleiche Aluminiumlegierung und Wärmebehandlung (z.B. 6061-T6). Zweitens, halten Sie während des CNC-Fräsen und der Vorbehandlung einen gleichbleibenden Oberflächenfinish aufrecht. Schließlich muss der Eloxierung Prozess selbst präzise geregelt werden, mit identischen Parametern für Tankchemie, Temperatur, Stromdichte, Farbstoffkonzentration und Eintauchzeit für jedes einzelne Teil, jedes Mal.

Jetzt, da Sie die grundlegenden Prinzipien verstehen, fragen Sie sich vielleicht wie wie genau wir diese Kontrolle umsetzen. Schließlich ist es eine Sache, das „Was“ zu wissen, aber das „Wie“ zu beherrschen, ist das, was einen durchschnittlichen Lieferanten von einem echten Fertigungspartner unterscheidet. Daher, lassen Sie uns über die Theorie hinausgehen und in die praktischen, Schritt-für-Schritt-Lösungen eintauchen, die wir verwenden, um Farbabweichungen zu verhindern. Um zu beginnen, werden wir den kritischsten, aber oft übersehenen Faktor untersuchen: das Rohmaterial selbst. Außerdem, werden wir dies dann mit den nachfolgenden Fertigungsstufen verbinden. Diese detaillierte Aufschlüsselung wird Ihnen das Wissen vermitteln, um nicht nur eine bessere Qualität zu fordern, sondern auch den komplexen Prozess dahinter zu verstehen.

Warum variiert die Anodisierungsfarbe: Es ist mehr als nur ein Färbebad

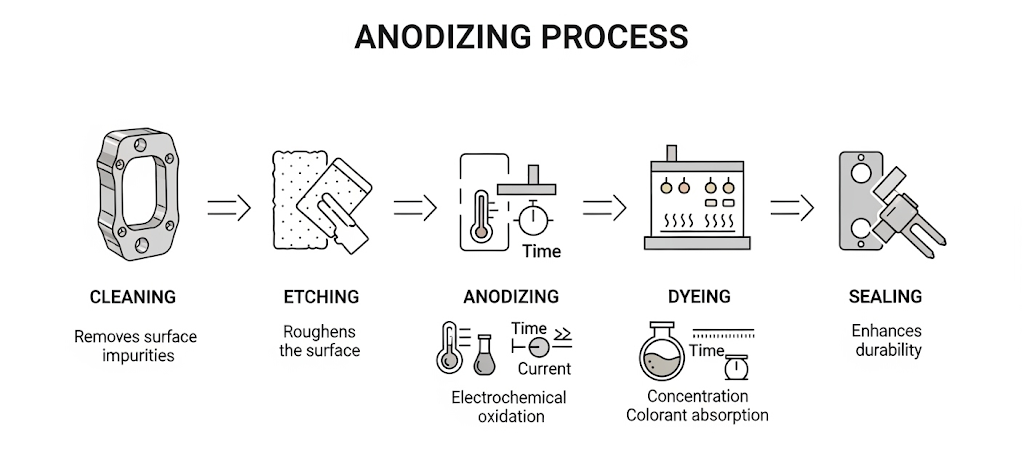

Bevor wir das Ergebnis kontrollieren können, müssen wir zuerst die Ursache verstehen. Die Farbe in einem anodisierten Teil ist nicht nur eine Farbschicht; es ist eine strukturelle Veränderung. Der Eloxierung Prozess erzeugt eine poröse Oxidschicht auf der Oberfläche des Aluminiumteils. Diese Schicht wird dann mit Farbstoff durchdrungen, der in den Poren eingeschlossen wird.

Die endgültige Farbe ist das Ergebnis des Lichts, das durch die gefärbte, transparente Oxidschicht reflektiert wird und vom Grundmetall abprallt. Folglich wird jede Variation in der Dicke oder Porosität dieser Oxidschicht oder jede Veränderung in der Textur der darunterliegenden Oberfläche die Lichtreflexion beeinflussen und somit die wahrgenommene Farbe verändern. Deshalb reicht eine einfache visuelle Kontrolle nicht aus; ein wissenschaftlicher Ansatz ist für jeden professionellen CNC-Bearbeitung Services.

Lösung 1: Materialkonsistenz ist unverhandelbar

Der Weg zu einer konsistenten Farbe beginnt lange bevor die CNC-Maschine überhaupt eingeschaltet wird. Die spezifische Legierung und sogar die Härtung des Aluminiums haben einen erheblichen Einfluss auf die endgültige anodisierte Farbe.

- Legierungswahl: Verschiedene Aluminiumlegierungen haben unterschiedliche chemische Zusammensetzungen (z.B. unterschiedliche Gehalte an Silizium, Kupfer oder Magnesium). Diese Legierungselemente reagieren während des Anodisierungsprozesses unterschiedlich, was zu unterschiedlichen Grundfarben und Farbstoffabsorptionsraten führt. Zum Beispiel wird eine 7075-Legierung einen anderen natürlichen anodischen Farbton haben als eine 6061-Legierung, noch bevor Farbstoffe hinzugefügt werden. Für ein Projekt mit mehreren Chargen bestehen wir darauf, das Material aus derselben Fabrik und derselben Produktionscharge zu beziehen, um mikroskopische Variationen in der Zusammensetzung zu eliminieren.

- Härtungskontrolle: Die Härtung (z.B. -T6 vs. -T4) spielt ebenfalls eine Rolle. Das Wärmebehandlungsverfahren beeinflusst die Kornstruktur des Metalls, was wiederum die Gleichmäßigkeit der Oxidschicht beeinflusst. Nicht passende Härtegrade werden fast sicher zu Farbabweichungen führen.

Unsere Regel ist einfach: ein Projekt, eine Materialquelle. Wir dokumentieren Materialzertifikate für jede Charge, um absolute Rückverfolgbarkeit und Konsistenz für alle die Aluminiumteilen den wir produzieren.

Die entscheidende Bedeutung von CNC-Bearbeitung und Oberflächenvorbereitung

Die Oberfläche Ihres Teils ist die Leinwand für die Eloxierung. Wenn die Leinwand nicht einheitlich ist, wird auch das endgültige Meisterwerk es nicht sein. Die Oberflächenveredelung, die während CNC-Fräsen direkt die endgültige Optik beeinflusst.

- Konstante Oberflächenrauheit (Ra): Eine glattere, polierte Oberfläche erscheint nach der Eloxierung heller und reflektierender, während eine rauere, matte Oberfläche dunkler und gedämpfter wirkt. Wir verwenden die gleichen Schneidwerkzeuge, Vorschubraten und Schnittgeschwindigkeiten bei allen Teilen, um sicherzustellen, dass die Oberflächenrauheit (Ra) identisch ist.

- Einheitliche Vorbehandlung: Vor Eloxierung, durchläuft jedes Teil eine Reihe chemischer Bäder: Reinigung, Ätzung und Entschmutzung. Der Ätzschritt ist besonders entscheidend, da er eine dünne Schicht vom Teil entfernt und eine einheitliche matte Textur erzeugt. Wir kontrollieren die Zeit, Temperatur und Chemikalienkonzentration in diesen Bädern genau. Selbst ein paar zusätzliche Sekunden im Ätzbad können die Oberflächenstruktur so verändern, dass eine sichtbare Farbverschiebung auftritt.

Wir behandeln CNC-Bearbeitung und Oberflächenvorbereitung nicht als separate Schritte, sondern als die erste Phase des Färbeprozesses selbst.

Vergleich gängiger Aluminiumlegierungen für Farb-Eloxierung

Diese Tabelle kann nach „Lösung 2“ eingefügt werden, um die Bedeutung der Materialauswahl zu verdeutlichen.

| Aluminiumlegierung | CNC-Bearbeitbarkeit | Eignung für helle/klare Eloxierung | Farbkonsistenz | Gängige Anwendungen für die Eloxierung |

| 6061-T6 | Ausgezeichnet | Sehr Gut | Ausgezeichnet | Die bevorzugte Legierung für dekorative und schützende Eloxierungen. Erzielt konsistente, hochwertige Oberflächen. |

| 5052-H32 | Gut | Ausgezeichnet | Ausgezeichnet | Wird häufig für Blech verwendet, bietet es eine überlegene Korrosionsbeständigkeit und eine sehr klare anodische Beschichtung. |

| 7075-T6 | Gut bis Zufriedenstellend | Schlecht bis Zufriedenstellend | Mäßig | Eine hochfeste Legierung. Ihr hoher Zinkgehalt kann zu einem gelblichen/braunen Farbton führen und erschwert die Farbabstimmung. |

| 2024-T3 | Befriedigend | Schlecht | Schlecht | Eine hochfeste, kupferreiche Legierung. Für dekorative Eloxierung nicht empfohlen, da sie ein trübes, inkonsistentes Finish erzeugt. |

Meisterung der Eloxierprozessparameter

Dies ist die empfindlichste Phase, in der eine kleine Abweichung große Auswirkungen haben kann. Ein seriöser CNC-Bearbeitungsfabrik macht nicht nur „Eintauchen und Versenden“; wir steuern den Eloxierung Prozess mit wissenschaftlicher Präzision.

- Eloxiertanksteuerung: Die Dicke der Oxidschicht wird durch die Stromdichte und die Zeit bestimmt, die das Teil im Schwefelsäurebad verbringt. Wir verwenden computergesteuerte Gleichrichter, um einen konstanten Strom aufrechtzuerhalten, und präzise Timer, um sicherzustellen, dass jedes Teil die gleiche Behandlung erhält. Die Badtemperatur wird ebenfalls auf ±1°C geregelt, da Temperaturschwankungen die Oxidwachstumsrate und Porosität beeinflussen.

- Färbeprozesskontrolle:

- Konzentration & pH: Das Farbbad muss eine gleichmäßige Konzentration und einen pH-Wert aufweisen. Wir führen regelmäßige Titrationen und Anpassungen durch, um das Bad innerhalb enger Spezifikationen zu halten.

- Eintauchzeit: Je länger ein Teil im Farbbad ist, desto satter wird seine Farbe. Dies wird sekundengenau abgestimmt.

- Rühren: Die Lösung muss sanft gerührt werden, um lokale Konzentrationsunterschiede zu verhindern und sicherzustellen, dass der Farbstoff gleichmäßig auf allen Oberflächen des Aluminiumteils.

- Versiegelung: Der letzte Schritt ist das Versiegeln der Poren, meist in heißem deionisiertem Wasser oder Nickelacetatlösung. Unsachgemäßes Versiegeln kann dazu führen, dass die Farbe „ausblutet“ oder mit der Zeit verblasst. Dieser Prozess wird ebenfalls zeitlich und temperaturabhängig gesteuert.

Um Konsistenz zwischen verschiedenen Chargen zu gewährleisten, führen wir bei jeder nachfolgenden Produktion eine „Goldprobe“ aus dem genehmigten ersten Artikel durch. Diese Probe dient als unser physischer Kontrollstandard, der es uns ermöglicht, Mikroanpassungen am Prozess vorzunehmen, um ihn perfekt anzupassen.

Erfolg messen: Was ist eine akzeptable Farbabweichung?

In der Fertigung ist „identisch“ ein Ziel, aber „innerhalb der Toleranz“ ist die Realität. Wie misst man also objektiv die Farbabweichung? Wir verwenden ein Gerät namens Spektralphotometer, um die Farbe numerisch basierend auf dem CIELAB-Farbraum zu messen. Das gibt uns einen Delta E (dE) Wert, der die gesamte Farbabweichung zwischen zwei Proben darstellt.

- dE < 1,0: Nicht wahrnehmbar für das menschliche Auge.

- dE 1,0 – 2,0: Sehr kleine Differenz, nur für geschulte Augen wahrnehmbar.

- dE 2,0 – 3,5: Eine kleine, aber erkennbare Differenz.

- dE > 3,5: Eine sehr deutliche und oft unakzeptable Differenz.

Für die gleiche Charge von Teilen streben wir eine dE < 1,5an. Beim Vergleich einer neuen Charge mit einer vorherigen Charge oder der Goldprobe gilt oft eine dE zwischen 2,0 und 3,0 als handelsüblich akzeptabler Farbtonübereinstimmung für die meisten hochwertigen Anwendungen. Alles darüber hinaus weist auf ein Problem bei der Prozesskontrolle hin. Durch die vorherige Vereinbarung eines akzeptablen dE-Werts mit unseren Kunden ersetzen wir subjektive Meinungen durch objektive Daten.

FAQ-Bereich

F1: Wie garantieren Sie wirklich die Farbkonstanz beim Eloxieren für jede Charge meiner Aluminiumteile?

A1: Wir garantieren dies durch ein System der vollständigen Prozesskontrolle. Es beginnt mit der Beschaffung des exakt gleichen Aluminiumlegierungsstoffs aus derselben Charge. Dann sind unsere CNC-Bearbeitungs- und CNC-Fräsprozesse standardisiert, um jedes Mal eine identische Oberflächenbeschaffenheit zu produzieren. Schließlich ist unsere Eloxal-Linie computersteuerbar, wobei jeder kritische Parameter – Temperatur, Zeit, Stromdichte und Farbstoffkonzentration – protokolliert und exakt wiederholt wird. Wir verwenden ein Spektralphotometer, um objektive Farbdaten (Delta E) bereitzustellen, die belegen, dass jede Charge dem genehmigten Standard entspricht.

F2: Was ist eine normale oder akzeptable Farbabweichung bei eloxierten Teilen innerhalb derselben Charge?

A2: Innerhalb einer einzelnen, gut kontrollierten Charge sollte die Farbabweichung nahezu unsichtbar sein. Wir streben eine Farbtonabweichung (Delta E, dE) < 1,5 an. Das bedeutet, dass alle Teile innerhalb dieser Charge für das bloße Auge identisch aussehen sollten. Jede größere Abweichung deutet auf ein Problem beim Racking (wie die Teile gehalten werden) oder auf einen inkonsistenten Stromfluss im Eloxalbad hin.

F3: Warum ist es so schwierig, dass verschiedene Produktionschargen exakt die gleiche Farbe haben? Was verursacht die Abweichung?

A3: Das Erreichen eines Delta E von null zwischen Chargen, die Wochen oder Monate voneinander getrennt sind, ist aufgrund mikroskopischer Variablen nahezu unmöglich. Die Hauptgründe für Abweichungen zwischen Chargen sind:

- Material-Mikro-Variation: Selbst Aluminium vom gleichen Lieferanten kann winzige Zusammensetzungsunterschiede zwischen Produktionslos haben.

- Umweltfaktoren: Umgebungstemperatur und Luftfeuchtigkeit können die Temperaturen im Chemiebad und die Verdampfungsraten leicht beeinflussen.

- Chemisches Altern: Eloxal- und Färbebäder altern im Laufe der Zeit. Während wir sie ständig überwachen und auffüllen, kann ihre chemische Zusammensetzung leicht schwanken.

Deshalb ist es entscheidend, auf eine vertrauenswürdige CNC-Bearbeitungsfabrik zu setzen, die einen „Goldstandard“-Proben und objektive Messdaten für jeden Lauf verwendet, um diese Drift zu minimieren und die Farbe innerhalb einer vereinbarten, kommerziell akzeptablen Toleranz (typischerweise dE < 3,0) zu halten.