Den wahren Anteil der CNC-Materialkosten aufdecken

Ist die tatsächliche Kostenhöhe Ihrer CNC-gefertigten Teile ein Geheimnis, das Sie oft mit Budgetüberraschungen zurücklässt? Wussten Sie, dass die Materialkosten, obwohl scheinbar einfach, Ihr Gesamtangebot still und leise um bis zu 60% erhöhen können, wenn sie nicht fachmännisch verwaltet werden? Entdecken Sie, wie ein transparenter Partner diese Unsicherheit in einen strategischen Vorteil verwandeln kann – es ist absolut entscheidend.

Unsere Expertise, geboren aus Jahren in der wettbewerbsintensiven CNC-Landschaft in Deutschland, beweist eindeutig, dass eine präzise Analyse der Materialkosten nicht nur eine Buchhaltungsübung ist; sie ist das Fundament der Projektprofitabilität und – lassen Sie mich betonen – des Kundenvertrauens!

Entmystifizierung der Materialkosten bei CNC-gefertigten Teilen

Der Materialanteil eines CNC-Angebots, obwohl oft als einfache Position wahrgenommen, ist eine zutiefst komplexe Berechnung. Es erfordert akribische Aufmerksamkeit, weit über bloße Kilogrammpreise hinaus. Wir müssen seine Tiefe wirklich verstehen.

Definition der Rohstoffkosten bei CNC

Die Rohstoffkosten umfassen hauptsächlich den direkten Einkaufspreis des Rohmaterials – sei es Stange, Platte oder Block – der für ein bestimmtes Teil benötigt wird. Diese grundlegende Zahl ist jedoch nur die erste Schicht; ihre Komplexität ist wirklich erstaunlich.

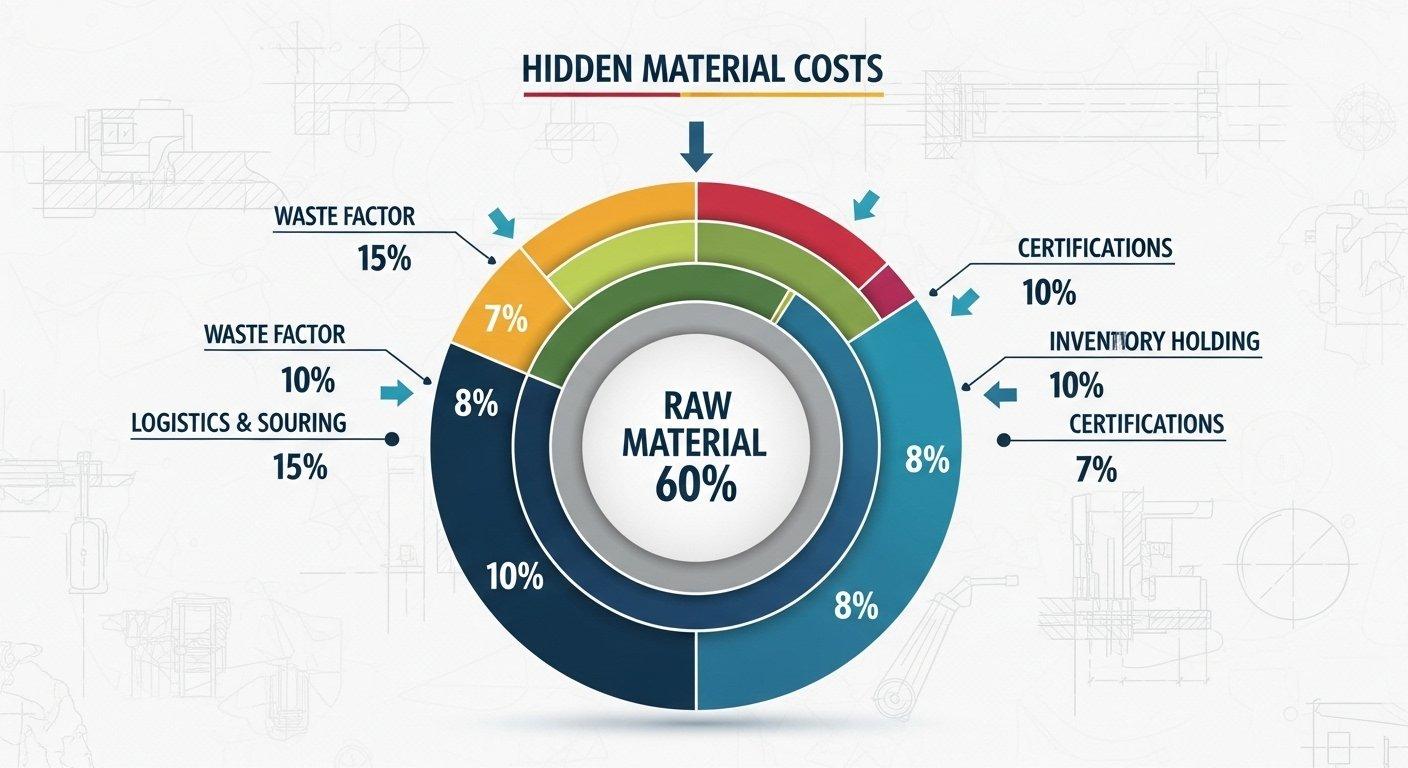

Über Rohstoffe hinaus: Verborgene materialbezogene Kosten

Um die vollständige finanzielle Verpflichtung zu erfassen, muss man die oft übersehenen, lauerten Ausgaben untersuchen, die bei Materialbeschaffung und -verarbeitung anfallen. Diese versteckten Elemente vergrößern die Gesamtkosten still und heimlich – auf eine insidieuse Weise.

Verschleißfaktor und Schrottmanagement

Materialabtrag ist inhärent bei subtraktiver Fertigung. Das Volumen des abgetragenen Materials, das Späne oder Schrott wird, stellt einen direkten Verlust dar. Wir können dieser harten Realität nicht entkommen. Wie effektiv dieser Abfall verwaltet oder tatsächlich minimiert wird, hängt direkt mit den Endkosten des Teils zusammen, ein Maß, das wir obsessiv verfolgen.

Beschaffung, Logistik und Lagerkosten

Der Weg des Materials vom Werk bis zur Maschine verursacht erhebliche Ausgaben. Fracht, Zölle, Inspektionen und das in Lagerbeständen gebundene Kapital – das sind keine unbedeutenden Summen! Unsere Fabrik trägt diese Lasten und sorgt für eine nahtlose, kosteneffiziente Lieferkette; das macht wirklich einen Unterschied.

Schlüsselfaktoren, die den Anteil der CNC-Materialkosten beeinflussen

Die genaue Bestimmung des Anteils des Materials an einem Gesamt-CNC-Angebot erfordert die Navigation durch eine Vielzahl von Variablen. Es ist niemals eine statische Berechnung. Wir berücksichtigen jeden einzelnen, akribisch.

Auswirkungen von Materialtyp und -qualität auf das Angebot

Die intrinsischen Eigenschaften und Marktdynamiken der gewählten Legierungen üben einen monumentalen Einfluss auf die Preisgestaltung aus. Dies ist ein primärer Treiber, zweifellos.

Preise bei gängigen vs. exotischen Legierungen

Standardaluminium (z.B. 6061) oder einfaches Edelstahl Stahl (z.B. 303, 304) weisen aufgrund ihrer weiten Verfügbarkeit relativ stabile, niedrigere Preispunkte auf. Im Gegensatz dazu verlangen Superlegierungen, Titan, oder spezielle Luft- und Raumfahrtqualitäten eine erstaunliche Prämie. Der Unterschied kann extrem sein.

Zertifizierungs- und Rückverfolgbarkeitskosten

Für mission-kritische Anwendungen—Luft- und Raumfahrt, medizinische, Verteidigung—erfordert das Material oft strenge Zertifizierungen (z.B. AS9100, ISO 13485) und vollständige Rückverfolgbarkeitsdokumentation. Diese überprüfbare Herkunft, obwohl unverzichtbar für die Sicherheit, fügt eine klare Kostenschicht hinzu. Ihre Einbeziehung ist eine absolute Voraussetzung für die Qualitätskontrolle.

Hier ist ein deutlicher Vergleich für Sie:

| Materialart | Typischer Kostenfaktor (im Vergleich zu 6061 Aluminium) | Bearbeitbarkeitsindex (im Vergleich zu 6061) | Häufige Anwendungen |

|---|---|---|---|

| Aluminium 6061 | 1,0x | 1,0x | Allgemeine Technik, Automobil |

| Edelstahl 304 | 2,5x – 4,0x | 0,5x – 0,7x | Lebensmittelverarbeitung, medizinische Instrumente |

| Titan Grad 5 | 10,0x – 15,0x | 0,2x – 0,3x | Luft- und Raumfahrt, Hochleistungsbauteile |

| Inconel 718 | 20,0x – 30,0x | 0,1x – 0,2x | Düsenmotoren, Teile bei extremen Temperaturen |

Partgeometrie und Bearbeitbarkeitseinfluss

Komplexe Geometrien, dünne Wände, tiefe Taschen oder Merkmale, die Mehrachsenbearbeitung erfordern, erhöhen inhärent den Materialverlust und verlängern die Bearbeitungszeit. Strategien zur Materialentfernung werden entscheidend. Ein weniger bearbeitbares Material, gekoppelt mit komplexer Geometrie, schafft eine teure Kostenspirale.

Auftragsvolumen und Skaleneffekte

Größere Produktionsläufe ermöglichen eine effizientere Materialnutzung—Mengenrabatte werden zugänglich, und Rüstverlust wird auf mehr Einheiten verteilt. Kleine Chargen tragen bedauerlicherweise eine unverhältnismäßig höhere Stückmaterialkosten. Dies ist eine unvermeidliche wirtschaftliche Wahrheit.

Berechnung des Anteils der Materialkosten an den Gesamtkosten für CNC-Angebote

Um ein Projekt wirklich zu optimieren, muss man zunächst ein unerschütterliches Verständnis seiner einzelnen Kostenelemente besitzen. Dies erfordert einen systematischen Ansatz, absolut.

Standardformel für den Materialkostenanteil

Eine grundlegende Berechnung hilft, die Diskussion zu rahmen. Der Materialkostenprozentsatz kann ungefähr bestimmt werden durch: (Gesamte Materialkosten / Gesamtes Angebot für das Teil) \* 100%. Ah, aber der Teufel steckt, wie immer, im Detail des „Gesamten Materialkosten“-Teils—was *genau* umfasst das? Es ist nicht nur das Rohmaterial, oder?

Fallstudien: Unterschiedliche Materialkostenanteile

Der proportionale Anteil der Materialkosten variiert dramatisch je nach Teilcharakteristika und Branchenanforderungen. Diese Variabilität kann, offen gesagt, die Ungeübten schockieren.

Einfaches Teil, Hohe Stückzahl vs. Komplexes, Niedrige Stückzahl

Betrachten wir eine einfache Buchse aus 6061-Aluminium, hergestellt in Stückzahlen von zehntausend. Die Materialkosten könnten nur 20-30% des Gesamtstückpreises ausmachen. Im Vergleich dazu ein Luftfahrtsensor-Gehäuse, kunstvoll aus Inconel 718 gefertigt, nur hundert Stück. Hier könnte das Material leicht dominieren und 50-70% des Angebots ausmachen. Der Unterschied ist kolossal.

Kostenaufteilung für verschiedene Branchen

Verschiedene Branchen haben einzigartige Materialanforderungen. Die Automobilindustrie, die oft auf hohe Stückzahlen und Kosteneffizienz setzt, verwendet Materialien mit relativ niedrigem Materialkostenanteil. Die Luft- und Raumfahrt, mit ihren extremen Leistungsanforderungen, sieht Material häufig als den überwältigenden Kostentreiber. Es ist eine grundlegende Divergenz.

Lassen Sie uns mit praktischen Beispielen veranschaulichen. Stellen Sie sich diese beiden Szenarien vor:

| Kostenkomponente | Einfache Aluminiumbuchse (Hohe Stückzahl) |

|---|---|

| Rohmaterial | 25% |

| Bearbeitungsarbeit | 40% |

| Gemeinkosten & Gewinn | 35% |

| Gesamt | 100% |

| Kostenkomponente | Komplexes Inconel-Gehäuse (Niedrigvolumen) |

|---|---|

| Rohmaterial | 60% |

| Bearbeitungsarbeit | 25% |

| Gemeinkosten & Gewinn | 15% |

| Gesamt | 100% |

Strategien zur Optimierung der Materialkosten bei CNC-Teilen

Ein scharfsinniger Ingenieur oder tatsächlich jeder Kunde, der sich ernsthaft der finanziellen Vorsicht verschrieben hat, verlangt nach Strategien—umsetzbaren Methoden—um Materialausgaben einzudämmen. Genau das bieten wir.

Materialauswahlberatung mit Experten

Unsere Rolle als Ihr vertrauenswürdiger Fertigungspartner geht über die reine Ausführung hinaus; wir engagieren uns proaktiv in Materialauswahlgesprächen. Dieser beratende Ansatz ist, offen gesagt, unverzichtbar für eine echte Optimierung.

Leistungs- vs. Kosten-Nutzen-Analyse

Manchmal führt ein etwas teureres Material zu deutlich besserer Leistung, was die anfänglichen Kosten durch längere Lebensdauer oder bessere Funktionalität ausgleicht. Oder umgekehrt, eine etwas weniger robuste, günstigere Alternative kann für eine nicht kritische Anwendung vollkommen ausreichen. Wir analysieren dieses empfindliche Gleichgewicht sorgfältig. Es ist eine Kunst, wirklich.

Design for Manufacturability (DFM) zur Materialeinsparung

DFM ist nicht nur eine Beratungsdienstleistung; es ist eine kollaborative ingenieurtechnische Notwendigkeit. Durch die Optimierung von Designs für die Bearbeitungseffizienz—Reduzierung unnötigen Materialvolumens, Konsolidierung von Funktionen oder Vorschläge für alternative Bauteilkonstruktionen—senken wir direkt den Materialabfall. Hier trifft Innovation auf Wirtschaftlichkeit.

Intelligente Beschaffung und Nutzung des Lieferantennetzwerks

Unser umfangreiches, geprüftes Netzwerk von Materiallieferanten ermöglicht es uns, hochwertige Lagerbestände zu wettbewerbsfähigen Preisen zu beziehen. Wir navigieren durch volatile Rohstoffmärkte mit einer fast erstaunlichen Agilität und nutzen langfristige Beziehungen, um optimale Konditionen zu sichern. Es ist ein strategischer Vorteil, ganz einfach.

Abfallreduzierung und Recyclinginitiativen

Interne Prozesse werden rigoros auf Abfall geprüft. Wir investieren in fortschrittliche Nesting-Software für Plattenmaterialien, optimieren die Längen der Stangenzuführungen und implementieren strenge Trennung und Recyclingprogramme für Späne. Jeder Gramm eingespartes Material ist eine Kostenersparnis, ein Prinzip, das wir vertreten.

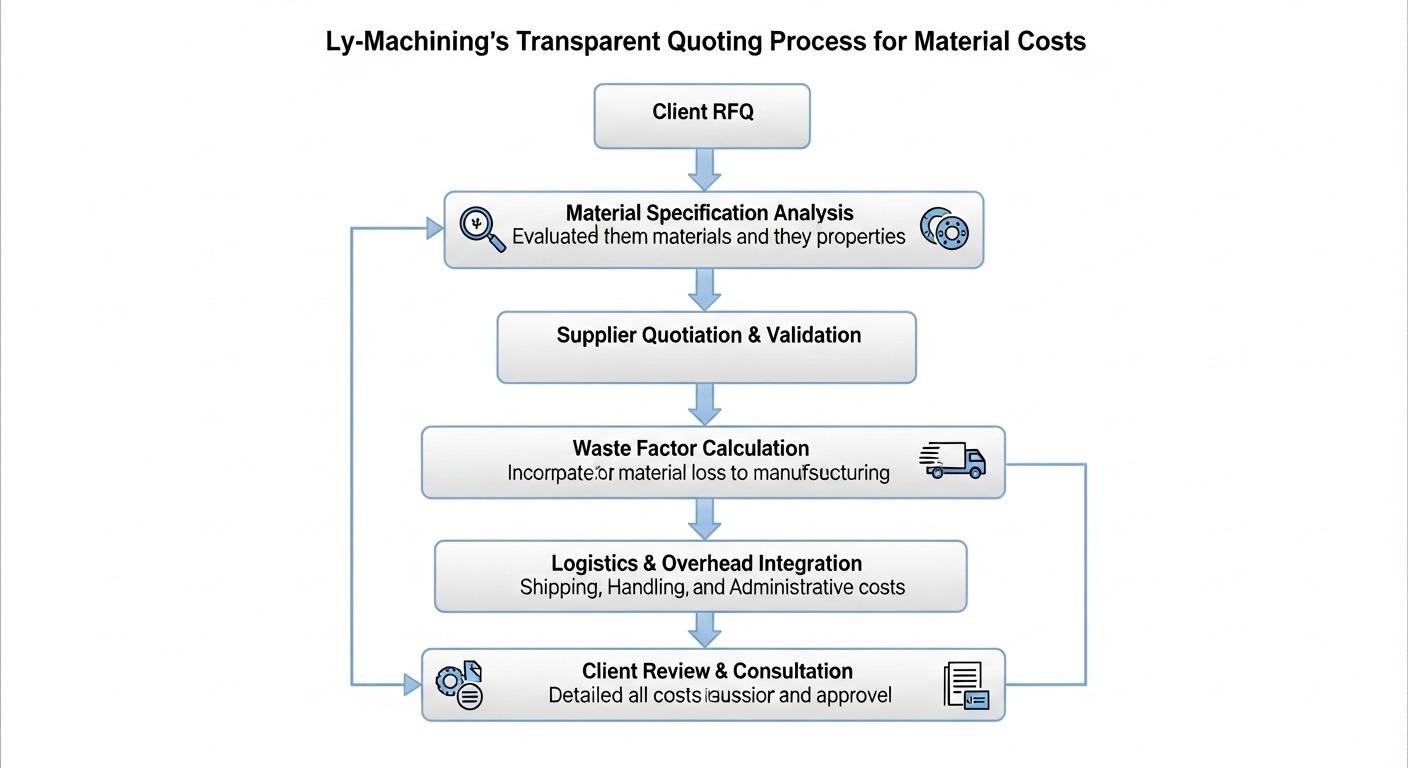

Erreichung transparenter Materialpreise für CNC-Projekte

Die Undurchsichtigkeit bei Materialkosten in Fertigungsangeboten ist bedauerlicherweise eine branchenweite Krankheit. Aber nicht bei uns; nicht bei ly-machining. Wir glauben vehement an absolute Klarheit.

Unsere transparente Angebotsmethode

Unser Ansatz ist ein direktes Gegenmittel gegen Branchenunklarheiten und stellt sicher, dass Sie immer genau verstehen, wofür Sie bezahlen. Es ist ein unbestreitbares Bekenntnis zur Integrität.

Aufgeschlüsselte Offenlegung der Materialkosten

Jedes Angebot, das wir erstellen, enthält eine sorgfältig aufgeführte Aufschlüsselung der Materialkosten. Sie sehen die spezifische Legierung, Güte, Abmessungen des Lagerbestands und den Stückpreis. Kein vages „Materialgebühr“; nur überprüfbare Zahlen. Dieses Maß an Detailgenauigkeit fördert unserer Erfahrung nach großes Kundenvertrauen.

Erklärung von Aufschlägen und Gemeinkosten

Ja, es gibt Gemeinkosten—Handhabung, Lagerhaltung, Abfallmanagement und Qualitätskontrolle. Wir erklären offen diese kleinen Aufschläge und zeigen ihre direkte Beitrag zur Gesamteffizienz und Zuverlässigkeit Ihres Projekts. Wir verbergen nichts; Transparenz ist unser Credo.

Vorteile transparenter Preisgestaltung für Kunden

Die Vorteile für unsere Kunden sind vielfältig. Transparente Preisgestaltung fördert ein äußerst starkes Vertrauen zwischen Fabrik und Kunde. Sie ermöglicht eine informierte Entscheidungsfindung bezüglich Materialauswahl und erlaubt eine präzise Budgetplanung ohne unbekannte Sorgen. Es ist wirklich eine Partnerschaft.

Zukünftige Trends, die die Materialkosten im CNC-Bearbeitungsbereich prägen

Die Landschaft der Fertigung, ebenso wie die globale Wirtschaft, ist ständig im Wandel. Wir müssen unsere Augen fest auf den Horizont richten und Veränderungen antizipieren.

Auswirkungen der globalen Lieferketten-Dynamik

Geopolitische Ereignisse, Handelspolitiken und Naturkatastrophen können Materiallieferketten erheblich stören und unerwartete Preisschwankungen verursachen. Unsere Fabrik verfolgt diversifizierte Beschaffungsstrategien, um diese inhärenten Risiken zu mindern – eine proaktive Haltung, die allen zugutekommt.

Aufkommende Materialien und ihre Kostenauswirkungen

Die Einführung neuer Materialien—fortschrittliche Verbundstoffe, Metallmatrix-Verbundstoffe, Sonderlegierungen—verspricht verbesserte Leistung, ist aber oft mit hohen Preisen verbunden. Wir verfolgen diese Entwicklungen sorgfältig und bewerten ihre langfristigen Kosten-Nutzen-Verhältnisse für unsere Kunden.

Rolle der Automatisierung bei Materialhandling-Kosten

Erhöhte Automatisierung bei Lagerung, Abruf und Beladung verspricht größere Effizienz, geringere Arbeitskosten und minimierten Abfall. Dieser technologische Fortschritt wird, so argumentieren wir, letztlich zu stabileren und vielleicht sogar niedrigeren Materialkosten im Laufe der Zeit beitragen. Wir begrüßen diesen Fortschritt mit fast enthusiastischer Begeisterung.

Fallstudie: Optimierung eines Luft- und Raumfahrt-Sensorsgehäuses

Ein bedeutender Luft- und Raumfahrtkunde wandte sich an ly-machining mit einem Design für ein komplexes Sensorsgehäuse, das ursprünglich in einer sehr teuren, schwer zu bearbeitenden Titanlegierung spezifiziert war. Ihre Sorge war die prohibitive Materialkosten, die die Projektumsetzung gefährdeten. Es war eine wirklich herausfordernde Aufgabe.

Unsere Ingenieure schlugen nach rigoroser DFM-Analyse und umfangreicher Materialforschung eine Alternative vor: eine hochfeste Aluminiumlegierung (7075-T6) mit einer spezialisierten Oberflächenbehandlung. Wir validierten ihre Leistung anhand ihrer strengen Spezifikationen und zeigten, dass sie alle funktionalen Anforderungen erfüllte.

Dieser strategische Materialwechsel führte zu einer erstaunlichen Reduktion der Rohstoffkosten um 40%, sowie zu einer Verringerung der Bearbeitungszeit um 25% durch verbesserte Bearbeitbarkeit. Der Kunde sparte nicht nur erheblich, sondern erhielt auch eine leichtere, ebenso langlebige Komponente, die alle vorzeitig geliefert wurde. Es war ein unbestreitbarer Erfolg.

Artikelzusammenfassung:

Materialkosten in CNC-Bearbeitung sind ein komplexer, oft unterschätzter Faktor, der die Gesamtausgaben eines Projekts stark beeinflussen kann. Über den Rohstoffpreis hinaus spielen versteckte Kosten wie Abfall, Logistik und Zertifizierungen eine bedeutende Rolle. Faktoren wie Materialart, Bauteilgeometrie und Bestellvolumen bestimmen kritisch diesen Anteil.

ly-machining setzt sich für Transparenz und Expertenberatung ein, nutzt DFM und intelligentes sourcing, um Kosten zu optimieren. Wir glauben, dass eine klare, detaillierte Angebotsmethode von größter Bedeutung ist, um Vertrauen zu schaffen und Kunden zu stärken. Die Zukunft wird durch globale Dynamiken und aufkommende Materialien weiterhin diese Kosten neu gestalten, wobei Automatisierung neue Effizienzsteigerungen bietet.

Häufig gestellte Fragen

Welche Auswirkung hat DFM auf Materialkosten?

Design for Manufacturability (DFM) reduziert direkt Materialverschwendung und optimiert die Bearbeitungsprozesse. Durch Vorschläge für Designänderungen, wie die Änderung der Wandstärken oder die Vereinfachung von Merkmalen, stellen wir sicher, dass weniger Rohmaterial verbraucht wird, was zu erheblichen Kosteneinsparungen führt. Dies ist ein entscheidender Schritt.

Warum sind einige Materialkosten undurchsichtig?

Undurchsichtige Materialkosten entstehen oft durch fehlende detaillierte Aufschlüsselung oder die Einbeziehung versteckter Aufschläge ohne Rechtfertigung. Einige Hersteller bevorzugen es, diese Details zu verschleiern, was es für Kunden erschwert, den tatsächlichen Wert zu verstehen. Unsere Fabrik lehnt diese Praxis vehement ab.

Wie sorgt ly-machining für Transparenz?

Wir liefern in jedem Angebot sorgfältig aufgeschlüsselte Materialkosten, die die spezifische Legierung, Abmessungen und den Stückpreis detailliert darstellen. Zusätzlich erklären wir offen etwaige notwendige Gemeinkosten oder Aufschläge. Diese umfassende Offenlegung sorgt dafür, dass Kunden vollständige Klarheit und Vertrauen in ihre Investition haben.