Der ultimative Leitfaden zur CNC-Aluminium-Anodisierung

Haben Sie genug von inkonsistenten Oberflächen, unvorhersehbaren Lieferzeiten und versteckten Kosten, die Ihre CNC-Aluminium-Ätzprojekte beeinträchtigen? Diese häufigen Herausforderungen führen oft zu kostspieligen Ablehnungen und erheblichen Verzögerungen, was die Produktintegrität und Marktzeitpläne beeinträchtigt.

Das Verständnis des komplexen Ätzprozesses ist entscheidend, um überlegene Ergebnisse zu erzielen, die anspruchsvolle Spezifikationen erfüllen. Dieser Leitfaden wird die wesentlichen technischen Aspekte und bewährten Praktiken offenbaren, um Ihre Teile in leistungsstarke, optisch beeindruckende Komponenten zu verwandeln.

Entdecken Sie, wie sorgfältige Prozesskontrolle, fortschrittliche Materialwissenschaften und strategische Farbauswahl Zuverlässigkeit gewährleisten, die Markenidentität stärken und in jeder Charge konsistente Qualität liefern können.

Hervorgehobenes Snippet: CNC-Meisterung Aluminium Ätzen umfasst präzise Kontrolle über elektrochemische Prozesse, Materialauswahl und Nachbehandlungstechniken, um überlegene Haltbarkeit, Korrosionsbeständigkeit und ästhetische Konsistenz zu erreichen.

Ätzen: Warum es wichtig ist

Branchenherausforderungen & Lösungen

Inkonstante Qualität & Projektverzögerungen

Die Erreichung konstanter Qualität beim CNC-Aluminium-Ätzen ist für viele Branchen eine anhaltende Herausforderung. Variationen im Oberflächenfinish, in der Dicke und in der Farbe führen oft zu kostspieligen Ausschussraten und kritischen Produktionsverzögerungen.

Diese Inkonsistenzen wirken sich direkt auf die Projektzeitpläne aus und können das Vertrauen der Kunden in die Zuverlässigkeit des Produkts untergraben. Eine präzise Kontrolle über jede Phase des Ätzprozesses ist unerlässlich, um diese Risiken zu minimieren.

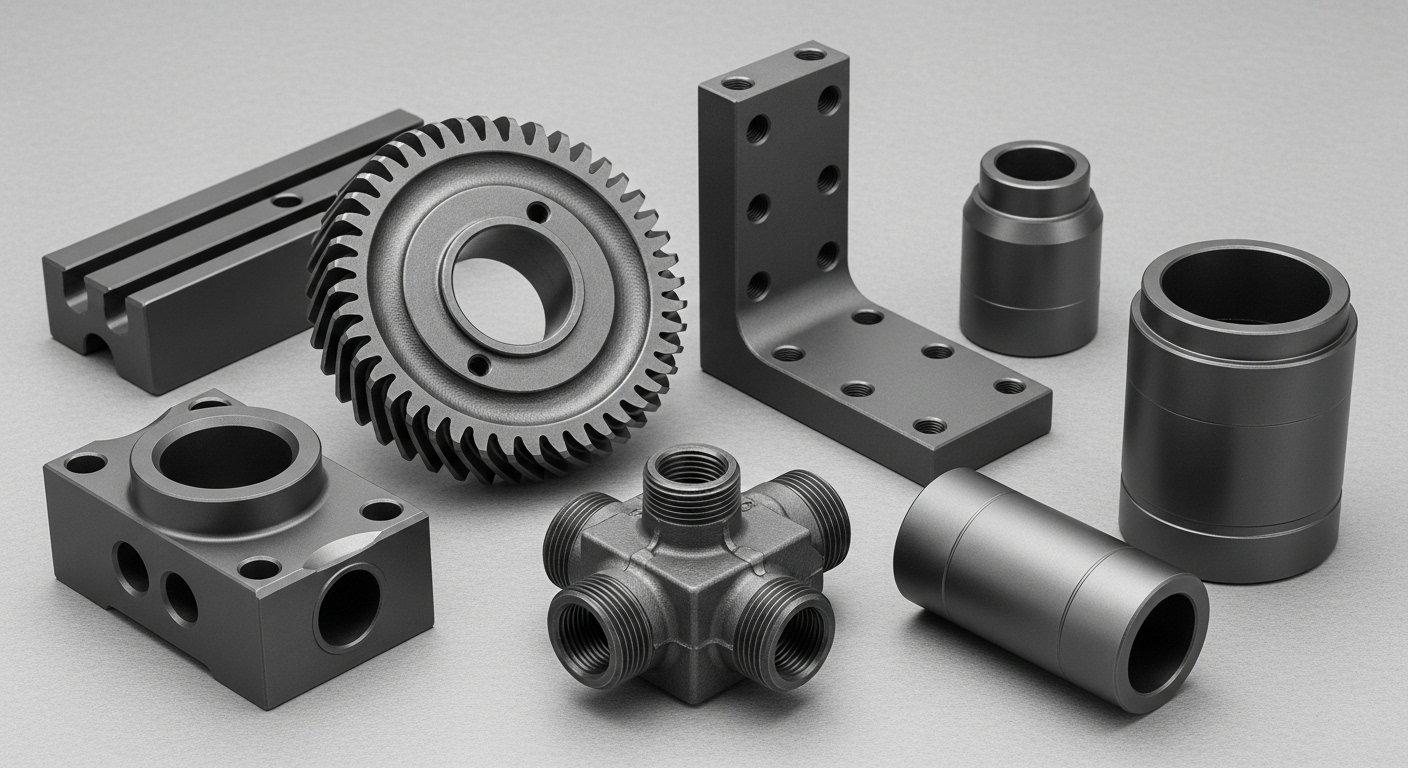

Die entscheidende Rolle des richtigen Finishs

Das richtige Finish, insbesondere das Ätzen, ist nicht nur ästhetisch; es ist eine grundlegende ingenieurtechnische Anforderung. Es verbessert die funktionale Leistung von Aluminiumkomponenten erheblich und verlängert ihre Lebensdauer in verschiedenen Betriebsumgebungen.

Ohne einen sorgfältig kontrollierten Ätzprozess können selbst perfekt CNC-gefertigte Teile vorzeitig aufgrund von Korrosion, Verschleiß oder unakzeptablem Erscheinungsbild versagen.

Was Sie heute lernen werden

Meisterung des CNC-Aluminium-Ätzens

Dieser Leitfaden bietet eine ausführliche Untersuchung des CNC-Aluminium-Ätzens, mit Einblicken in Wissenschaft und praktische Anwendung. Unser Ziel ist es, Sie mit dem Wissen auszustatten, um fundierte Entscheidungen für Ihre Projekte zu treffen.

Das Verständnis der Nuancen jeder Phase ist entscheidend, um Ergebnisse zu optimieren und sicherzustellen, dass Ihre Komponenten die höchsten Standards erfüllen.

Prozess, Vorteile und Farboptionen

Wir werden den gesamten Ätzprozess umfassend abdecken, von der ersten Vorbereitung bis zum endgültigen Versiegeln. Zusätzlich werden wir die erheblichen Vorteile des anodisierten Aluminiums erläutern, einschließlich verbesserter Haltbarkeit und vielfältiger Farbauswahl.

Dieses technische Übersicht soll komplexe Aspekte klären und hervorheben, wie unsere Expertise spezifische Kundenbedürfnisse adressiert.

Der Prozess

Die Kernwissenschaft erklärt

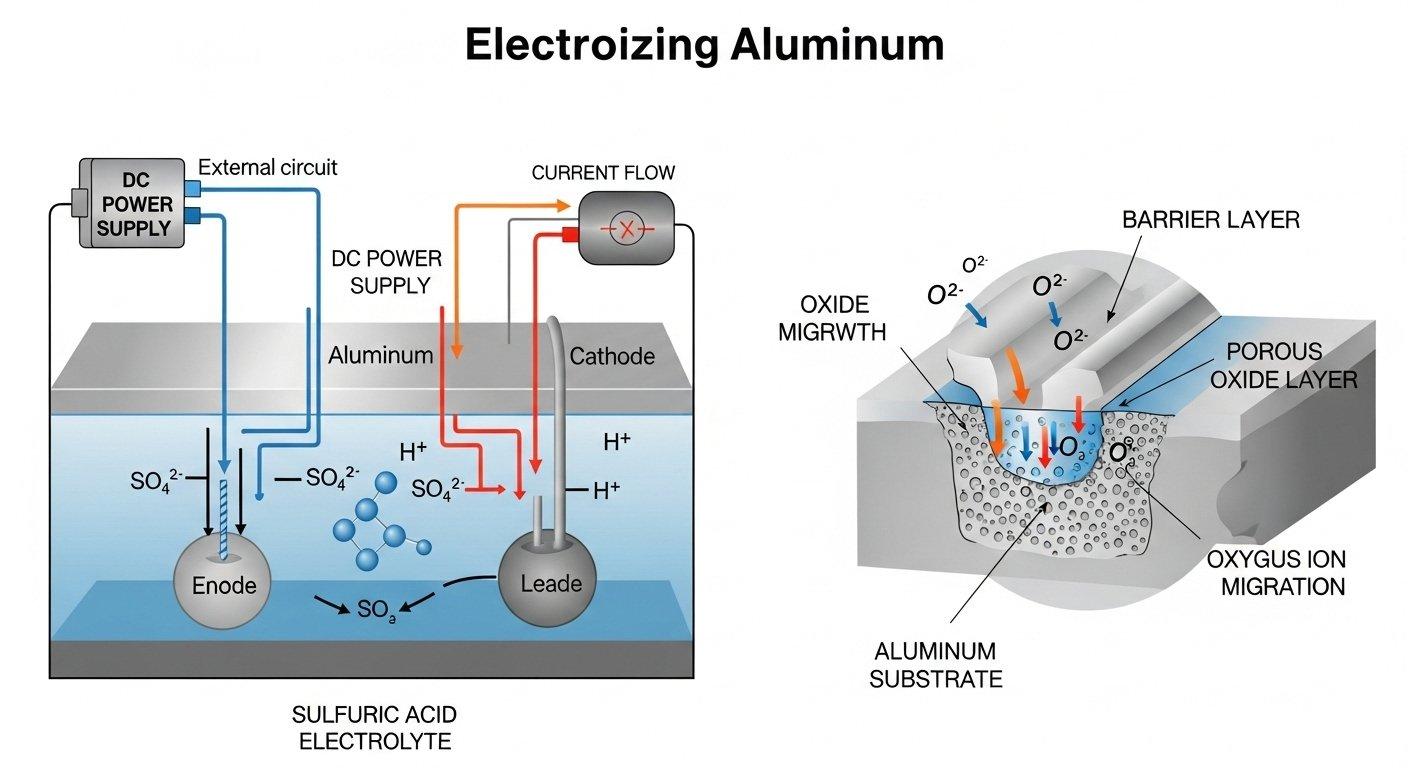

Definition der Anodisierung für Aluminium

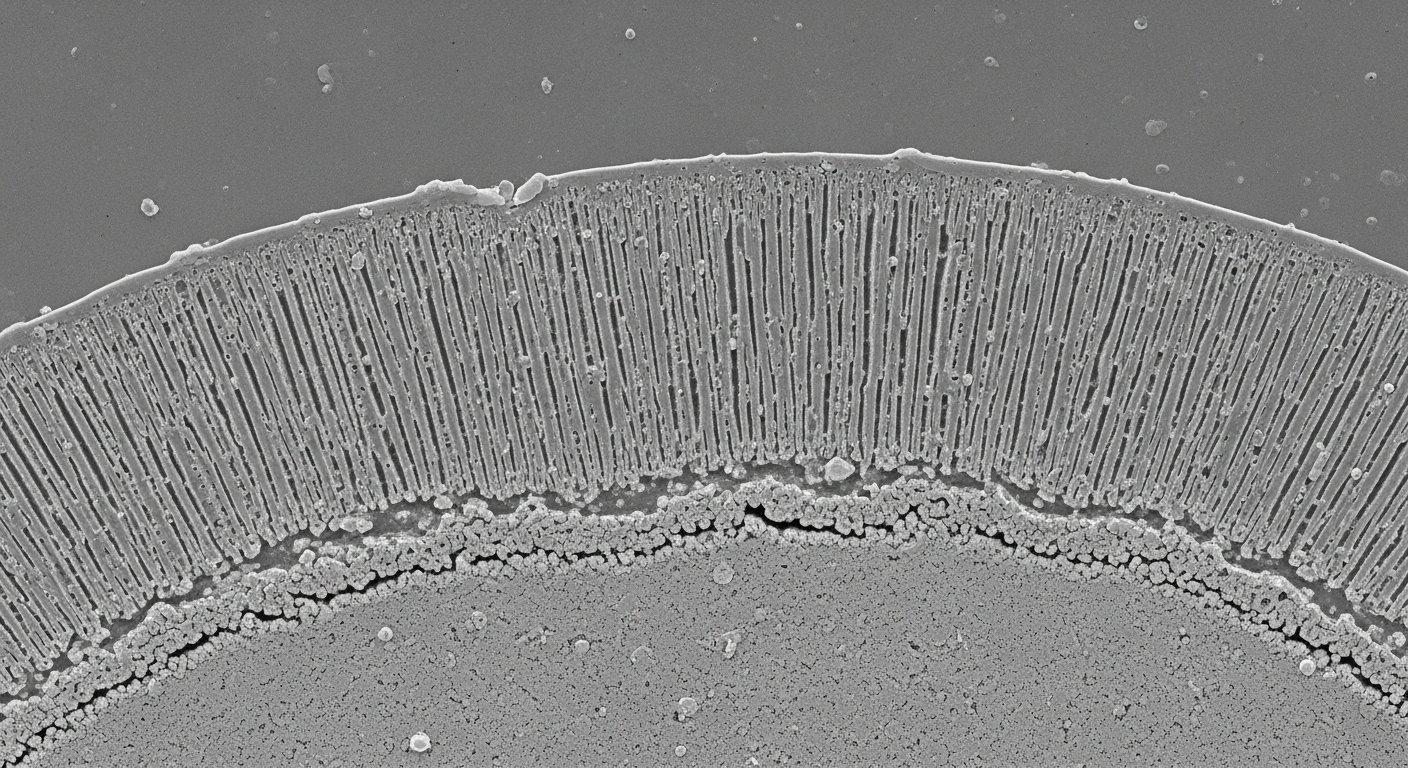

Die Anodisierung ist ein elektrochemischer Prozess, der die metallische Oberfläche von Aluminium in eine dekorative, langlebige, korrosionsbeständige anodische Oxidbeschichtung umwandelt. Diese Schicht ist integraler Bestandteil des Aluminiumsubstrats, im Gegensatz zu aufgetragenen Beschichtungen.

Der Prozess nutzt die natürliche Neigung von Aluminium, eine Oxidschicht zu bilden, verbessert diese jedoch erheblich in Dicke und Härte durch kontrollierte Oxidation.

Wie der elektrochemische Prozess funktioniert

Während des Anodisierungsprozesses werden Aluminiumteile in ein Elektrolytbad getaucht und ein elektrischer Strom durchgeleitet. Das Aluminium wirkt als Anode, wodurch Sauerstoffionen sich mit Aluminiumatomen an der Oberfläche verbinden.

Diese Reaktion bildet eine poröse Aluminiumoxid-Schicht, die sowohl nach außen als auch nach innen vom ursprünglichen Oberflächenwachstum wächst. Die kontrollierte Bildung dieser Schicht verleiht die gewünschten Eigenschaften.

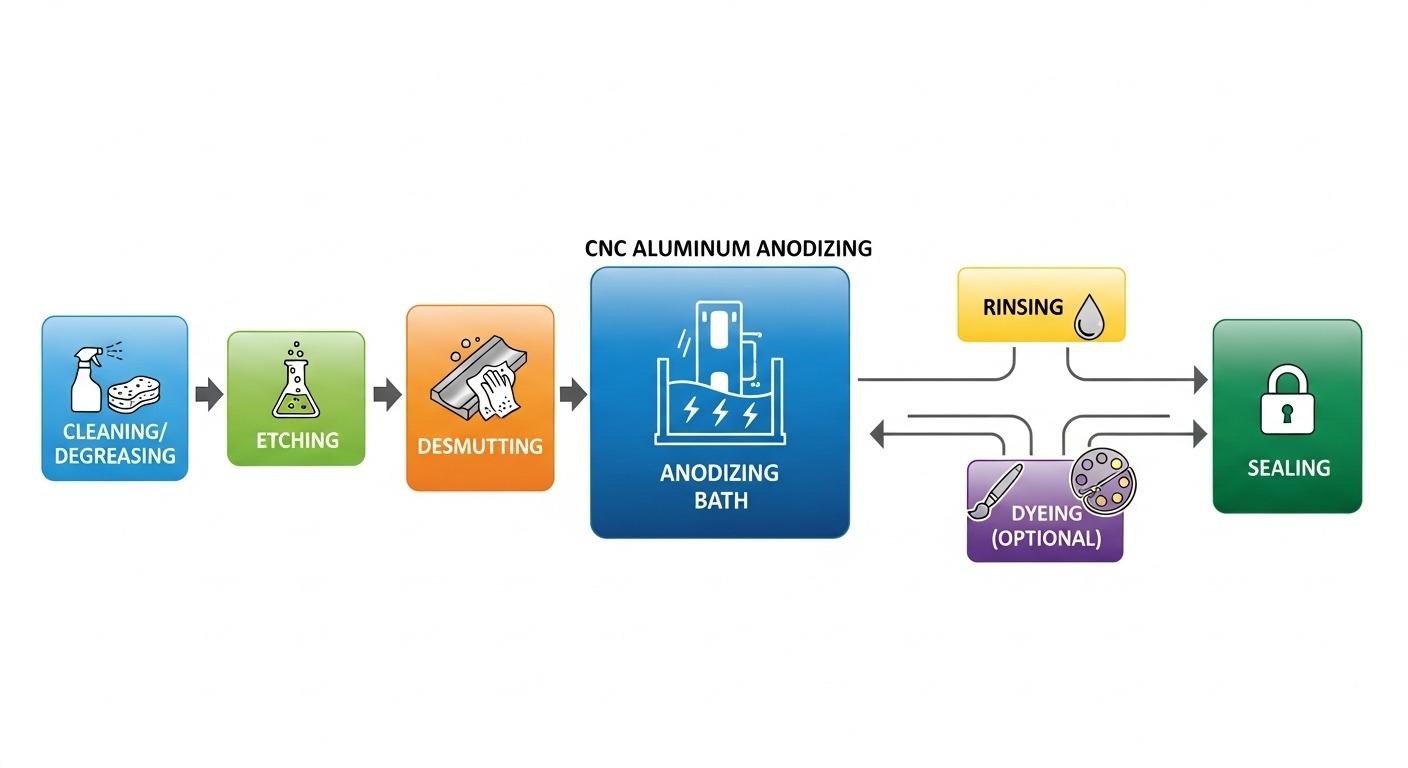

Schritt-für-Schritt-Implementierung

Detaillierte Anodisierungssequenz

Die umfassende Anodisierungssequenz beginnt typischerweise mit einer Vorbehandlung, um eine makellose Oberfläche sicherzustellen. Es folgt das Elektrolytbad, in dem die Oxidschicht gebildet wird, dann Spülen und oft eine Färbephase.

Der letzte, entscheidende Schritt ist das Versiegeln, das die Poren in der Oxidschicht schließt und die Korrosionsbeständigkeit sowie die Farbbeständigkeit erheblich verbessert. Jede Phase erfordert präzise Kontrolle für optimale Ergebnisse.

Wichtige Vorbehandlungstechniken

Eine effektive Vorbehandlung ist unerlässlich für eine erfolgreiche Anodisierung. Sie umfasst mehrere Stufen, die die Aluminiumoberfläche vorbereiten, um eine optimale Haftung und Konsistenz der anodischen Schicht zu gewährleisten.

Diese Stufen umfassen typischerweise alkalische Reinigung zur Entfernung von Ölen und Schmutz, Ätzen zur Schaffung eines einheitlichen matten Finishs und zur Beseitigung kleiner Oberflächenfehler sowie Entschmutzung zur Eliminierung verbleibender Flecken oder Partikel.

Vorteile/Farben

Leistungssteigerung & Haltbarkeit

Hervorragende Korrosions- & Verschleißfestigkeit

Einer der Hauptvorteile der anodisierten Aluminium ist die deutlich verbesserte Korrosionsbeständigkeit. Die dichte, harte Oxidschicht wirkt als effektive Barriere gegen Umwelteinflüsse und schützt das darunterliegende Aluminium vor Oxidation und chemischer Angriffe.

Diese robuste Oberfläche zeigt auch eine überlegene Verschleißfestigkeit, was anodisierte Komponenten ideal für Anwendungen macht, die hohe Haltbarkeit und Langlebigkeit erfordern.

Erhöhte Härte & verlängerte Lebensdauer

Die anodische Oxidschicht ist deutlich härter als rohes Aluminium und nähert sich bei der Hartanodisierung vom Typ III oft der Härte von Saphir an. Diese erhöhte Oberflächenhärte verbessert den Schutz vor Kratzern, Abrieb und allgemeinem Verschleiß erheblich.

Folglich erleben anodisierte Teile eine verlängerte Betriebslebensdauer, was Wartungsaufwand und Austauschkosten reduziert.

Freischaltung ästhetischer Potenziale

Umfangreiche Auswahl an Anodisierungsfarben

Die poröse Natur der anodischen Schicht vor dem Versiegeln ermöglicht eine breite Farbpalette bei der Anodisierung. Farbstoffe können in diese Poren aufgenommen werden, wodurch eine Vielzahl lebendiger und gleichmäßiger Farben entsteht, die integraler Bestandteil der Oberfläche sind.

Diese Fähigkeit bietet Produktdesignern enorme Flexibilität, um die Ästhetik der Komponenten an spezifische Markenrichtlinien oder funktionale Anforderungen anzupassen.

Premium, gleichmäßige Oberflächenbeschaffenheit

Neben der Farbe bietet die Anodisierung eine hochwertige, gleichmäßige Oberflächenbeschaffenheit, die die taktile und visuelle Attraktivität von Aluminiumteilen erhöht. Das Verfahren kann verschiedene Texturen erzeugen, von matt bis semi-glänzend, abhängig von Vorbehandlung und Anodisierungsparametern.

Dieses einheitliche und hochwertige Finish ist entscheidend für Produkte, bei denen Ästhetik und Markenwahrnehmung entscheidende Unterscheidungsmerkmale im Markt sind.

Qualität erreichen

Häufige Schmerzpunkte ansprechen

Vermeidung von Farbabweichungen & Mängeln

Das Erzielen absoluter Farbkonstanz über Chargen hinweg und die Sicherstellung fehlerfreier Oberflächen sind häufige Herausforderungen bei der Anodisierung. Dies erfordert strenge Prozesskontrollen, einschließlich präziser Regelung der Elektrolytzusammensetzung, Temperatur und Stromdichte.

Sorgfältige Materialauswahl und akribische Reinigungsprotokolle sind ebenfalls entscheidend, um Probleme wie Streifenbildung, Pitting und ungleichmäßige Farbgebung zu vermeiden.

Sicherstellung reproduzierbarer, hochwertiger Ergebnisse

Wiederholbarkeit und hochwertige Ergebnisse sind Grundpfeiler einer zuverlässigen Fertigung. Bei der Anodisierung wird dies durch robuste Qualitätssicherungsprotokolle und kontinuierliche Überwachung der Prozessparameter erreicht.

Regelmäßige Badanalysen, eine stabile Stromversorgung und automatisierte Steuerungssysteme sind unerlässlich, um die engen Betriebsfenster für konsistente Ergebnisse von Charge zu Charge einzuhalten.

Experteneinsichten & zukünftige Entwicklungen

Typ II vs. Typ III: richtige Auswahl treffen

Die Auswahl zwischen Typ II (Schwefelsäure-Anodisierung) und Typ III (Hartlack-Anodisierung) ist eine entscheidende Entscheidung, die auf den Anwendungsanforderungen basiert. Typ II bietet eine dünnere, ästhetische und mäßig schützende Schicht.

Typ III bietet eine viel dickere, härtere und verschleißfestere Schicht, ideal für anspruchsvolle industrielle oder militärische Anwendungen, bei denen extreme Haltbarkeit oberste Priorität hat. Der spezifische Anwendungsfall bestimmt das optimale Anodisierungsverfahren.

Typ II Schwefelsäure-Anodisierung vs. Typ III Hartlack-Anodisierung

| Merkmal | Typ II Schwefelsäure-Anodisierung | Typ III Hartlack-Anodisierung |

|---|---|---|

| **Dicke** | 0,0001 – 0,001 Zoll (2,5 – 25 µm) | 0,0005 – 0,004 Zoll (12,7 – 100 µm) |

| **Härte (Vickers)** | 200-400 HV | 400-600 HV (kann 600 HV übersteigen) |

| **Korrosionsbeständigkeit** | Gut | Ausgezeichnet |

| **Verschleißfestigkeit** | Gut | Ausgezeichnet |

| **Färbefähigkeit** | Ausgezeichnet | Begrenzt (typischerweise dunklere Farben) |

| **Typische Anwendungen** | Dekorativ, moderater Schutz | Industriell, militärisch, hochverschleißende Bereiche |

Fortgeschrittene Anodisierungstechniken erforscht

Über die Standardtypen II und III hinaus entwickeln sich fortschrittliche Anodisierungstechniken ständig weiter, um speziellen Anforderungen gerecht zu werden. Diese können spezielle Elektrolytzusammensetzungen für verbesserte Eigenschaften oder plasmaelektrolytische Oxidation (PEO) für keramische Beschichtungen umfassen.

Solche Methoden erweitern die Grenzen der Oberflächenbearbeitung und bieten Lösungen für extreme Umgebungen oder hochspezifische funktionale Anforderungen.

Nächste Schritte

Unser Engagement für Exzellenz

Hochwertige Teile, Fachwissen aus der Quelle

Als Hersteller aus der Quelle bietet ‚ly-machining‘ unvergleichliches Fachwissen in der CNC-Aluminium-Anodisierung und garantiert die höchste Qualität von der Erstbearbeitung bis zum Endprodukt Oberflächenbehandlung. Unser integrierter Ansatz gewährleistet nahtlose Produktion und überlegene Ergebnisse.

Wir nutzen tiefgehendes technisches Wissen, um jeden Aspekt Ihres Projekts zu steuern und Komponenten zu liefern, die Branchenstandards übertreffen.

Transparente Preisgestaltung, technisches Fachwissen

Wir glauben an transparente Preise und klare Kommunikation, bieten detaillierte Angebote ohne versteckte Gebühren. Unser technisches Team bietet tiefgehende Einblicke und Unterstützung, führt Kunden bei Materialauswahl und Prozessoptimierung.

Dieses Engagement für Klarheit und technisches Fachwissen stellt sicher, dass Kunden optimalen Wert und Lösungen erhalten, die perfekt auf ihre spezifischen Bedürfnisse zugeschnitten sind.

Starten Sie Ihr anodisiertes Projekt

Angebot anfordern & Expertenberatung

Die Initiierung Ihres nächsten Projekts bei uns ist unkompliziert. Unsere Experten stehen bereit, eine detaillierte Beratung zu bieten und Ihre Konstruktion für die Fertigung zu optimieren.

Wir sorgen für einen reibungslosen Übergang vom Konzept zum hochwertigen Fertigprodukt, unterstützt durch unsere umfassende technische Betreuung.

Fallstudie: Sicherstellung einer konsistenten Anodisierung bei Hochvolumen Medizinisch Geräten

**Problem:** Ein Kunde, ein Hersteller präziser medizinischer Diagnostikgeräte, stand vor kritischen Herausforderungen mit der Anodisierung seines vorherigen Lieferanten. Es gab anhaltende Farbabweichungen und unterschiedliche Oberflächenhärte bei großen Chargen CNC-gefertigter Aluminiumgehäuse. Dies führte zu kostspieligen Ablehnungen, Produktionsverzögerungen und bedrohte die strengen regulatorischen Vorgaben sowie den Markenruf.

**Unsere Lösung:** ‚ly-machining‘ setzte einen integrierten Ansatz um, nutzte unser Fachwissen als Hersteller aus der Quelle. Unsere Ingenieure überprüften sorgfältig die Konstruktionsspezifikationen und implementierten einen robusten Anodisierungsprozess. Wir stellten präzise Kontrolle über Elektrolytzusammensetzung, Temperatur und Stromdichte für jede Charge sicher, um absolute Prozessstabilität zu gewährleisten. Unsere hauseigenen Materialwissenschaftler arbeiteten ebenfalls zusammen, um optimale Vorbehandlungsprotokolle für ihre spezifische Aluminiumlegierung zu definieren.

**Ergebnis:** Der Kunde erreichte eine beispiellose Konsistenz sowohl bei Farbe als auch bei Oberflächenhärte seiner anodisierten Aluminiumkomponenten. Unser transparentes Preismodell bot klare Kostenaufschlüsselungen, und unsere vorhersehbaren Lieferzeiten eliminierten Produktionsengpässe. Der Hersteller medizinischer Geräte meldete eine 95%-Reduktion bei anodisierungsbedingten Ablehnungen, senkte die Kosten erheblich, beschleunigte die Markteinführung und stärkte sein Vertrauen in einen zuverlässigen, fachkundigen Fertigungspartner.

Leser einladen, ein kostenloses Angebot oder eine technische Beratung zu erhalten.

FAQ-Bereich

Was ist CNC-Aluminium-Anodisierung?

CNC-Aluminium-Anodisierung ist ein elektrochemischer Prozess, bei dem eine schützende, dekorative Oxidschicht auf Aluminiumteilen gebildet wird. Diese Schicht ist integraler Bestandteil des Metalls und bietet gegenüber bloßen Beschichtungen einen überlegenen Korrosions- und Verschleißschutz.

Der Prozess beinhaltet das Eintauchen von CNC-gefertigten Aluminiumkomponenten in ein Elektrolytbad und das Durchleiten eines elektrischen Stroms durch sie. Diese kontrollierte Oxidation verbessert die Oberflächeneigenschaften des Materials erheblich.

Was sind die Hauptvorteile von anodisiertem Aluminium?

Die wichtigsten Vorteile von anodisiertem Aluminium umfassen deutlich verbesserten Korrosionsschutz, erheblich erhöhte Oberflächenhärte und verbesserten Verschleißschutz. Diese Eigenschaften verlängern die Lebensdauer und Zuverlässigkeit der Komponenten.

Zusätzlich bietet die Anodisierung ästhetische Vorteile, ermöglicht eine große Auswahl an Anodisierungsfarben und eine hochwertige, gleichmäßige Oberflächenbeschaffenheit. Dies erhöht sowohl die Funktionalität als auch die optische Attraktivität der Teile.

Kann ich die Anodisierungsfarbenauswahl wählen?

Ja, aufgrund der porösen Natur der anodischen Schicht vor dem Versiegeln steht eine große Farbauswahl bei der Anodisierung zur Verfügung. Farbstoffe können in diese Poren aufgenommen werden, um ein breites Farbspektrum zu erzielen.

Unser technisches Team kann Sie durch die verfügbaren Farboptionen führen und spezielle ästhetische Anforderungen besprechen. Wir gewährleisten Farbkonstanz zwischen den Chargen, um Ihre Designvorgaben zu erfüllen.