Mastering Aluminum CNC: Die Top 10 Strategien zur Kostenkontrolle

Ernähren sich steigende Kosten bei der Aluminium-CNC-Bearbeitung still und heimlich an Ihren Gewinnmargen und gefährden Projektzeitpläne? Inkonsistente Qualität und undurchsichtige Preise können die Herausforderungen in der Fertigung zusätzlich verkomplizieren. Entdecken Sie die Top 10 bewährten Strategien der Branche, um Ausgaben drastisch zu senken und die Effizienz zu steigern, ohne die Qualität der Teile zu beeinträchtigen.

Aluminium CNC-Bearbeitung Kostenkontrolle ist entscheidend für den Projekterfolg. Durch strategische Designanpassungen, fortschrittliches Werkzeug und optimierte Prozesse können Hersteller die Ausgaben erheblich reduzieren. Diese Methoden gewährleisten hochwertige Teile und verbessern die Effizienz vom ersten Design bis zur endgültigen Lieferung.

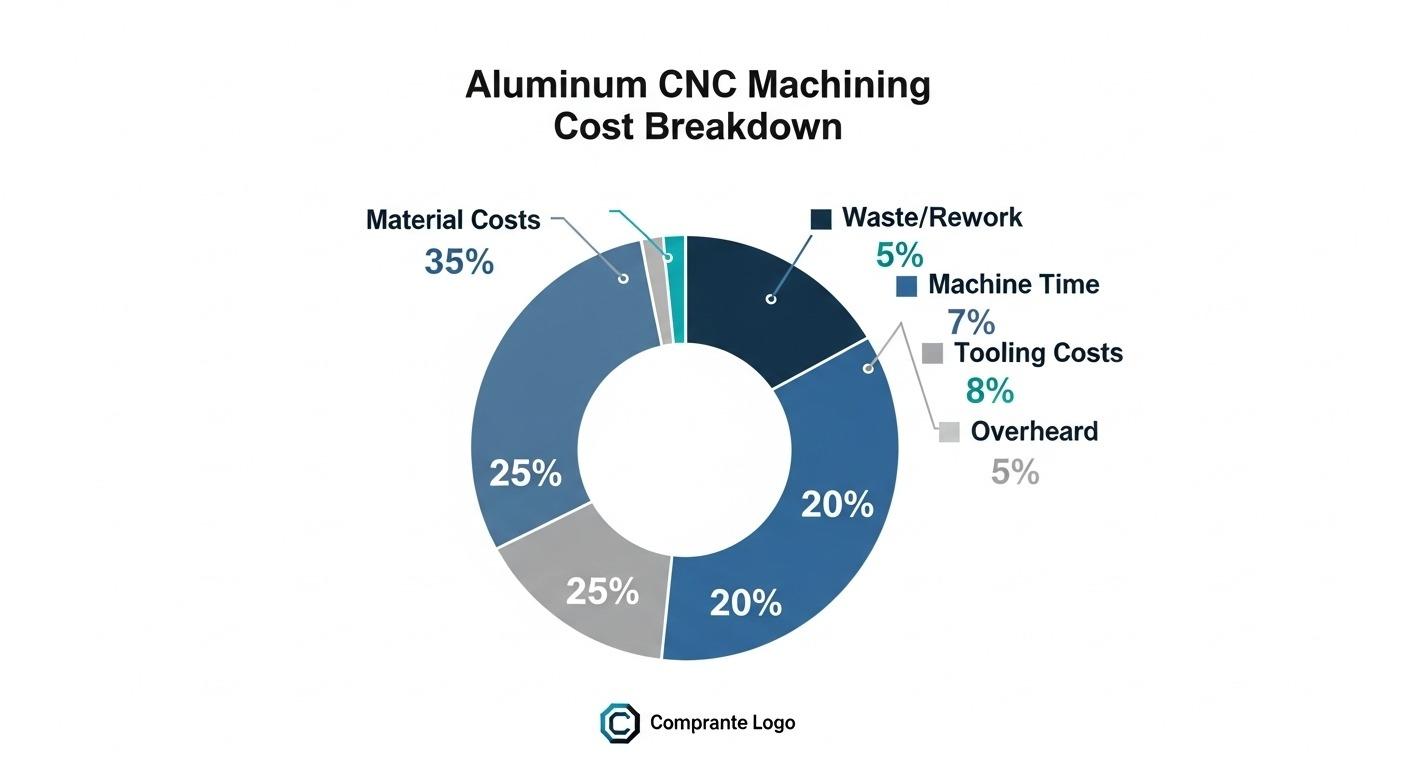

Enthüllung versteckter Kosten bei der Aluminiumzerspanung

Verstehen der tatsächlichen Kosten von Aluminium CNC-Bearbeitung geht über unmittelbare Produktionskosten hinaus. Das Erkennen und Angehen versteckter Kosten ist grundlegend, um erhebliche Einsparungen zu erzielen. Diese oft übersehenen Faktoren können das Gesamtbudget eines Projekts still und heimlich aufblähen.

Indirekte Kosten und Gemeinkosten-Impact

Indirekte Kosten, wie Energieverbrauch, Maschinenabschreibung und Betriebskosten, tragen erheblich zu den Gesamtkosten pro Teil bei. Effiziente Fabriklayouts und Maschinenutzung wirken sich direkt auf diese Ausgaben aus. Die Optimierung der Arbeitsabläufe reduziert nicht wertschöpfende Tätigkeiten.

Materialverschwendung und Beschaffungseinblicke

Materialverschwendung ist ein wesentlicher Kostentreiber. Falsche Rohlinggrößen, aggressive Bearbeitungsparameter und Designfehler führen zu übermäßigem Ausschuss. Smarte Beschaffungspraktiken, einschließlich Großbestellungen und Verhandlungen mit vertrauenswürdigen Lieferanten, können bessere Materialpreise sichern und die Lieferzeiten verkürzen.

Ineffiziente Werkzeuge und Verschleißfaktoren

Suboptimale Werkzeugwahl oder unsachgemäße Wartung führen zu erhöhtem Werkzeugverschleiß, häufigen Austausch und teuren Stillstandszeiten. Werkzeugmanagement ist eine Investition, und seine Lebenszyklusverwaltung ist entscheidend für die Kostenkontrolle. Faktoren wie Werkzeugbeschichtung und Geometrie sind kritisch.

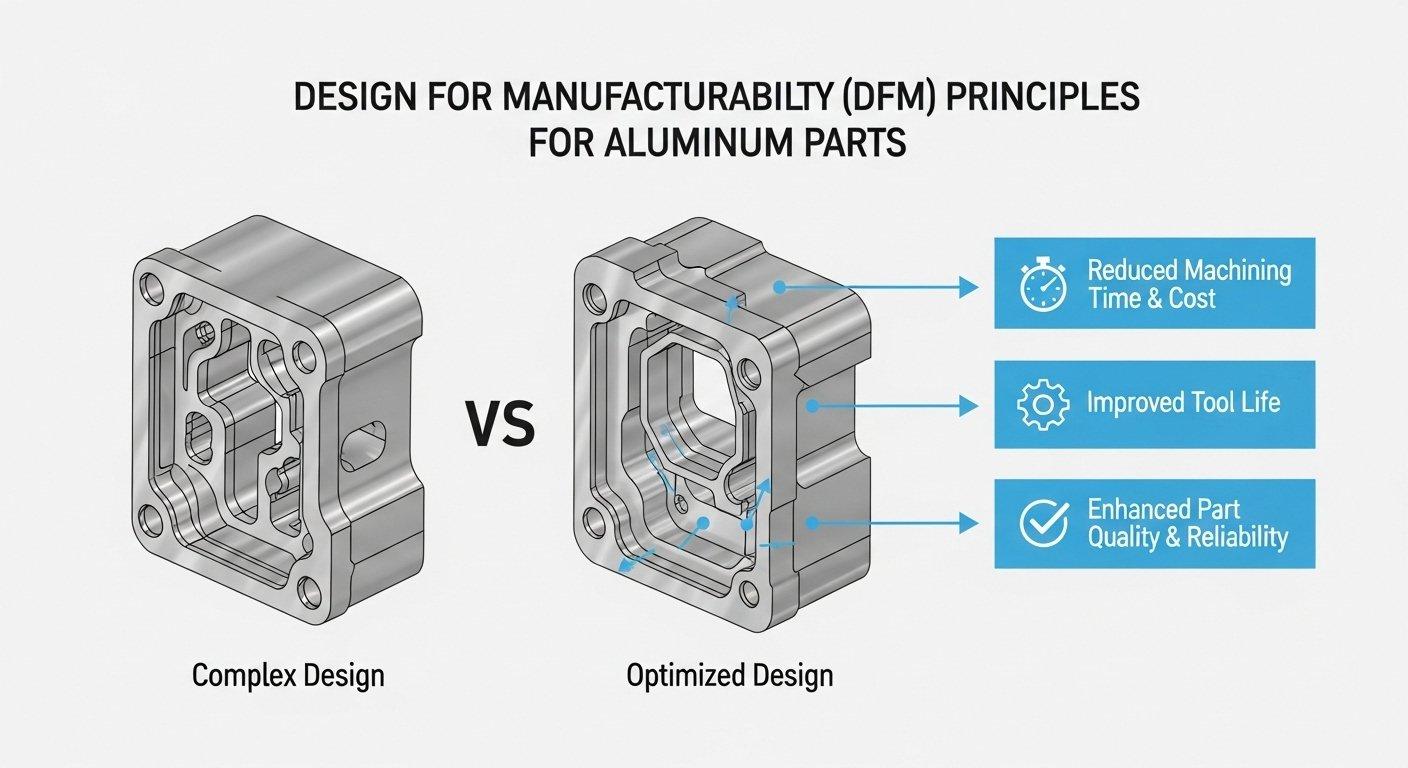

Design for Manufacturability: Kosteneinsparungen bei Aluminium

Design for Manufacturability (DFM) ist ein proaktiver Ansatz, der Bauteil-Designs für eine effiziente und kostengünstige Produktion optimiert. Bei Aluminiumkomponenten konzentriert sich DFM auf Materialeigenschaften, Bearbeitungsfähigkeiten und die Minimierung von Komplexität. Frühzeitiges Einbinden von DFM im Designzyklus führt zu den größten Einsparungen.

Vereinfachung der Bauteilgeometrie für Effizienz

Komplexe Geometrien erfordern oft spezielles Werkzeug, mehrere Rüstvorgänge und längere Bearbeitungszeiten. Das Vereinfachen von Radien, das Vermeiden zu dünner Wände und das Design zugänglicher Merkmale können die Fertigungsaufwände erheblich reduzieren. Jede Designentscheidung wirkt sich direkt auf die Zykluszeit aus.

Optimierung der Toleranzen für Funktionalität

Engere Toleranzen erfordern präziseres Bearbeiten, langsamere Vorschubgeschwindigkeiten und strenge Inspektionen, was alles die Kosten erhöht. Das Festlegen nur der notwendigen Toleranzen für kritische Merkmale ermöglicht eine wirtschaftlichere Produktion an anderen Stellen. Funktionalität sollte immer die Toleranzspezifikation bestimmen.

Oberflächenfinish-Auswahl zur Kostenkontrolle

Verschiedene Oberflächenfinishs erfordern unterschiedliche Bearbeitungsschritte und Nachbearbeitungsschritte. Ein spiegelähnliches Finish ist teurer zu erreichen als ein standardmäßig bearbeitetes Finish. Die Auswahl des geeigneten Oberflächenfinishs basierend auf funktionalen oder ästhetischen Anforderungen, anstatt Überdimensionierung, kann zu erheblichen Einsparungen führen.

So beeinflussen DFM-Prinzipien direkt die Kostenelemente:

| DFM-Prinzip | Kosteneinfluss | Effizienzsteigerung |

|---|---|---|

| Geometrie vereinfachen | Reduziert die Maschinenzeit, weniger Rüstvorgänge | Schnellere Produktion, weniger Programmierung |

| Toleranzen optimieren | Vermeidet Nacharbeit, geringere Inspektionskosten | Erhöhte Ausbeute, schnellere Durchlaufzeit |

| Sinnvolles Oberflächenfinish | Minimiert Nachbearbeitung, weniger Werkzeugverschleiß | Reduzierte Zykluszeit, längere Werkzeuglebensdauer |

Strategische Materialauswahl für Aluminium-CNC

Die Wahl der Aluminiumlegierung beeinflusst sowohl die Leistung als auch die Bearbeitungskosten maßgeblich. Verschiedene Legierungen bieten unterschiedliche mechanische Eigenschaften, Bearbeitbarkeit und Preispunkte. Ein umfassendes Verständnis dieser Faktoren ist für eine optimale Materialauswahl unerlässlich.

Legierungsanalyse für Leistung vs. Kosten

Gängige Aluminiumlegierungen wie 6061 und 7075 bieten unterschiedliche Eigenschaften. 6061 ist äußerst vielseitig und kosteneffizient, während 7075 überlegene Festigkeit zu einem höheren Preis bietet. Die Legierung an die spezifischen Anforderungen der Anwendung anzupassen, gewährleistet sowohl Leistung als auch Budgeteffizienz.

| Aluminiumlegierung | Wichtige Eigenschaften | Typische Anwendungen | Kostenüberlegung |

|---|---|---|---|

| 6061-T6 | Gute Festigkeit, hervorragende Bearbeitbarkeit | Allzweck-, Strukturkomponenten | Kostengünstig |

| 7075-T6 | Hohe Festigkeit, gute Ermüdungsbeständigkeit | Luft- und Raumfahrt, Hochbelastete Teile | Mäßig bis Hoch |

| 2024-T3 | Hohe Festigkeit, gute Ermüdungsbeständigkeit | Flugzeugstrukturen, Befestigungselemente | Mäßig |

| 5052-H32 | Gute Korrosionsbeständigkeit, Schweißbarkeit | Marin, Elektronik Gehäuse | Kostengünstig |

Rohstoffbeschaffung und Rohstoffformen

Die Beschaffung von Rohstoffen bei zuverlässigen Lieferanten gewährleistet gleichbleibende Qualität und wettbewerbsfähige Preise. Zusätzlich kann die Form des Rohstoffs (z.B. Stab, Platte, Extrusion) die Anfangskosten und die nachfolgende Bearbeitungszeit beeinflussen. Die Wahl der geeignetsten Rohstoffform minimiert Materialabtrag.

Abfall durch intelligente Rohlinggrößen minimieren

Präzise Rohlinggrößen, bei denen das Rohmaterial der nahezu fertigen Form des Endteils entspricht, reduzieren den Materialabfall und die Bearbeitungszeit erheblich. Dieser Ansatz erfordert sorgfältige Planung und Koordination mit den Materiallieferanten. Er senkt auch die Kosten für Späneentsorgung.

Fortschrittliche Werkzeugstrategien für Aluminium-Effizienz

Effektives Werkzeug ist ein Grundpfeiler für effizientes CNC-Bearbeiten von Aluminium. Die Investition in hochwertige, anwendungsspezifische Werkzeuge und deren Optimierung kann die Zykluszeiten erheblich reduzieren, die Oberflächenqualität verbessern und die Werkzeuglebensdauer verlängern. Dies führt zu erheblichen Kosteneinsparungen.

Präzise Schneidwerkzeugauswahltechniken

Die Auswahl des richtigen Schneidwerkzeugs umfasst Material, Geometrie, Beschichtungen und Flötenzahl. Für Aluminium sind scharfe, polierte Flöten oft bevorzugt, um Spanhaftung zu verhindern. Hochleistungs-Karbidwerkzeuge, die speziell für Aluminium entwickelt wurden, können bei höheren Geschwindigkeiten und Vorschüben arbeiten.

Optimierte Werkzeugwege und Programmierung

Fortschrittliche CAM-Software ermöglicht die Erstellung hochoptimierter Werkzeugwege, die Luftschnitt minimieren, die Werkzeugbelastung reduzieren und die Spanentfernung effektiv steuern. Strategien wie Trochoidales Fräsen oder Hochgeschwindigkeitsbearbeitung (HSM) sind besonders vorteilhaft für Aluminium. Dies reduziert die Bearbeitungszeit und den Werkzeugverschleiß.

Maximierung der Werkzeuglebensdauer und Leistung

Richtige Kühlschmierstoffanwendung, präzise Werkzeughalter und regelmäßige Maschinenwartung tragen dazu bei, die Werkzeuglebensdauer zu maximieren. Regelmäßige Werkzeuginspektionen und rechtzeitiger Austausch verhindern katastrophale Werkzeugausfälle und teure Nachbearbeitungen. Die Einhaltung der vom Hersteller empfohlenen Parameter ist entscheidend.

Faktoren, die die Werkzeugwahl für Aluminium beeinflussen:

| Werkzeugparameter | Auswirkungen auf die Aluminiumbearbeitung | Kosten-/Effizienzvorteil |

|---|---|---|

| Anzahl der Flöten | Weniger Schneiden (2-3) für bessere Spanabfuhr | Schnellere Materialabtragung, reduziertes Spanrecycling |

| Winkel des Helix | Höherer Spiralwinkel (30-45 Grad) für sanfte Schnitte | Verbesserte Oberflächengüte, geringere Schnittkräfte |

| Beschichtung | AlTiN oder TiCN für längere Verschleißfestigkeit | Längere Werkzeugstandzeit, weniger Werkzeugwechsel |

| Schneidkantenpräparation | Scharfe, polierte Schneidkante | Verhindert Aufbauschneiden, besserer Spanfluss |

Prozessoptimierung: Optimierung der Aluminiumbearbeitung

Die Optimierung des Bearbeitungsprozesses selbst geht über die individuelle Werkzeugauswahl hinaus. Sie umfasst den gesamten Workflow, von der Teilebeladung bis zur Endkontrolle. Die Straffung dieser Schritte minimiert die Leerlaufzeit und maximiert die Maschinenauslastung, was sich direkt auf Effizienz und Kosten auswirkt.

Innovative Spannvorrichtungen und Werkstückspannsysteme

Kundenspezifische oder modulare Spannlösungen gewährleisten eine sichere Teileklemmung, minimieren Verformungen und ermöglichen die Bearbeitung mehrerer Teile in einer einzigen Aufspannung. Schnellwechsel-Spannsysteme reduzieren die Rüstzeiten erheblich, insbesondere bei der Großserienfertigung. Dieser Ansatz verbessert die Genauigkeit und Wiederholbarkeit.

Reduzierung der Rüst- und Umrüstzeiten

Die Implementierung von SMED-Prinzipien (Single-Minute Exchange of Dies), das Voreinstellen von Werkzeugen offline und die Verwendung standardisierter Arbeitsanweisungen verkürzen die Rüst- und Umrüstzeiten drastisch. Reduzierte Ausfallzeiten führen direkt zu einer erhöhten Maschinenverfügbarkeit und einem höheren Durchsatz.

Mehrachsenbearbeitung für komplexe Teile

Für komplexe Aluminiumteile reduziert die 4-Achs- oder 5-Achs Bearbeitung den Bedarf an mehreren Aufspannungen, wodurch Handhabungsfehler und kumulative Toleranzabweichungen minimiert werden. Während die anfängliche Maschineninvestition höher ist, führen die Effizienzsteigerungen bei komplizierten Teilen oft zu niedrigeren Kosten pro Teil und schnelleren Durchlaufzeiten.

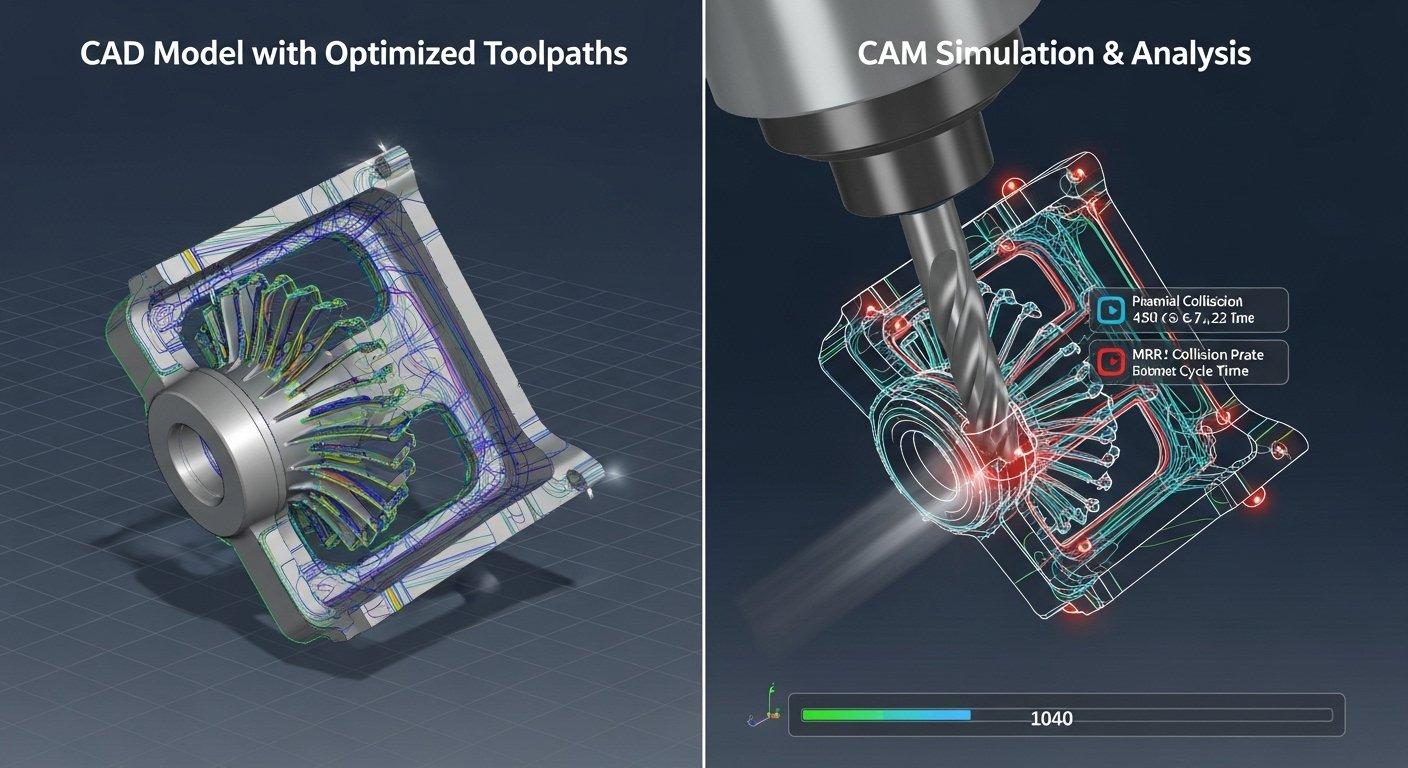

Nutzung von CAM-Software zur Kostensenkung bei Aluminium

Moderne Computer-Aided Manufacturing (CAM)-Software ist unverzichtbar für die Optimierung der CNC-Bearbeitungsprozesse bei Aluminium. Ihre fortschrittlichen Funktionen ermöglichen eine präzise Steuerung der Werkzeugwege, Simulation und Automatisierung, was direkt zur Kostensenkung und Effizienzsteigerung beiträgt.

Simulation und Kollisionsvermeidung

Die Simulationsfunktionen der CAM-Software ermöglichen es Ingenieuren, den gesamten Bearbeitungsprozess virtuell zu visualisieren. Dadurch werden potenzielle Kollisionen, Fehler und Ineffizienzen erkannt, bevor Material abgetragen wird. Das Eliminieren dieser Probleme vor der Produktion spart teures Material, Maschinenzeit und verhindert kostspielige Reparaturen.

Fortschrittliche Werkzeugweg-Generierung

Spezialisierte Algorithmen in der CAM-Software erstellen hoch effiziente Werkzeugwege, die speziell für Aluminium entwickelt wurden. Dazu gehören Hochgeschwindigkeitsbearbeitung (HSM), Trochoidfräsen und dynamische Bewegungen, die eine konstante Spanbelastung aufrechterhalten, den Werkzeugverschleiß reduzieren und die Materialabtragsraten maximieren.

Automatisierung für schichtlose Produktion

Die Integration von CAM mit Automatisierungslösungen wie robotergestütztem Be- und Entladen oder Palettenwechslern ermöglicht schichtlose Fertigung. Dadurch können Maschinen unbeaufsichtigt über längere Zeiträume laufen, was die Arbeitskosten erheblich senkt und die Maschinenauslastung maximiert, insbesondere bei der Produktion großer Aluminiumteile.

Qualitätskontrolle: Vermeidung von Nacharbeit bei Aluminiumteilen

Robuste Qualitätskontrolle (QC) ist nicht nur ein Inspektionsschritt, sondern eine proaktive Strategie zur Vermeidung von Fehlern, Reduzierung von Nacharbeit und Eliminierung von Ausschuss. Für Aluminiumteile sorgt eine gleichbleibende Qualität für Kundenzufriedenheit und minimiert die finanziellen Belastungen durch nicht-konforme Produkte.

Messung im Prozess und Feedback-Schleifen

Die Implementierung von Messsystemen im Prozess, wie Maschinenproben oder Laserscanner, ermöglicht Echtzeit-Dimensionenkontrollen. Dadurch können Bearbeitungsparameter sofort angepasst werden, um eine Abweichung der Teile vom Toleranzbereich zu verhindern. Feedback-Schleifen verbessern die Prozessstabilität.

Best Practices bei der Erststückprüfung

Eine umfassende Erststückprüfung (FAI) stellt sicher, dass das erste produzierte Teil alle Konstruktionsspezifikationen erfüllt, bevor die Serienfertigung beginnt. Dieser kritische Schritt validiert den gesamten Herstellungsprozess, Werkzeuge und Programmierung und verhindert weitreichende Qualitätsprobleme.

Vorteile der statistischen Prozesskontrolle (SPC)

Statistische Prozesskontrolle (SPC) nutzt statistische Methoden zur Überwachung und Steuerung eines Prozesses. Durch die Verfolgung wichtiger Eigenschaften von Aluminiumteilen im Zeitverlauf erkennt SPC Prozessabweichungen, bevor sie zu Fehlern führen. Dieser proaktive Ansatz erhält die Konsistenz und reduziert Variabilität, was zu höheren Ausbeuten führt.

Wichtige Methoden der Qualitätskontrolle:

| QC-Methode | Hauptvorteil für Aluminiumteile | Kosteneinsparungseffekt |

|---|---|---|

| In-Process Probing | Echtzeit-Maßnahmenüberprüfung | Verhindert Nacharbeit für die gesamte Charge, spart Material |

| Erststückprüfung (FAI) | Validiert die Erstinstallation und Programmierung | Vermeidet Fehler in der Massenproduktion, reduziert Ausschuss |

| Statistische Prozesskontrolle (SPC) | Prognostiziert und verhindert Fehler | Reduziert Ausschussraten, verbessert die Ausbeute |

Supply Chain Synergie für die Kostenkontrolle bei Aluminium

Eine optimierte Lieferkette ist entscheidend für die Kostenkontrolle beim CNC-Bearbeiten von Aluminium. Strategische Partnerschaften und effiziente Logistik minimieren Verzögerungen, reduzieren Lagerhaltungskosten und gewährleisten einen zuverlässigen Material- und Dienstleistungsfluss.

Lieferantenkonsolidierung und starke Partnerschaften

Die Konsolidierung von Lieferanten für Rohstoffe, Werkzeuge und spezialisierte Prozesse schafft stärkere Beziehungen, was oft zu besseren Preisen, bevorzugten Lieferzeiten und verbesserter Kommunikation führt. Ein vertrauenswürdiges Partnernetzwerk erhöht die Zuverlässigkeit der gesamten Lieferkette.

Just-in-Time (JIT) Bestandsmanagement

Die Umsetzung von JIT-Prinzipien minimiert die Menge an rohem Aluminium und fertigen Teilen im Lager. Dies reduziert Lagerkosten, minimiert Abfall durch Veralterung und setzt Kapital frei. JIT erfordert äußerst zuverlässige Lieferanten und präzise Prognosen.

Logistik- und Lieferzeitenoptimierung

Effiziente Logistik, von der Materiallieferung bis zum Versand der fertigen Teile, wirkt sich direkt auf die Gesamtkosten und Zeitpläne des Projekts aus. Die Optimierung von Routen, die Wahl zuverlässiger Spediteure und die Nutzung unseres Standorts in Deutschland für den globalen Versand können Transportkosten senken und die Lieferung beschleunigen.

Wartung der Ausrüstung: Schutz der Aluminium-CNC-Investition

Regelmäßige und proaktive Wartung der CNC-Maschinen ist entscheidend für eine gleichbleibende Leistung, qualitativ hochwertige Ergebnisse und langfristige Kosteneinsparungen. Vernachlässigung der Wartung kann zu unerwarteten Ausfällen, teuren Reparaturen und erheblichen Produktionsausfällen führen.

Präventive Wartungspläne

Die Einhaltung eines strengen präventiven Wartungsplans für CNC-Maschinen hilft, potenzielle Probleme zu erkennen und zu beheben, bevor sie zu größeren Problemen werden. Dazu gehören routinemäßige Reinigung, Schmierung und Inspektion kritischer Komponenten. PM verlängert die Lebensdauer der Maschine und erhält die Präzision.

Maschinenkalibrierung und Genauigkeitsprüfungen

Regelmäßige Kalibrierung der Maschinenachsen, des Spindels und der Werkzeugwechsler stellt sicher, dass die Maschinen ihre Genauigkeit im Laufe der Zeit beibehalten. Periodische Überprüfungen bestätigen die Fähigkeit der Maschine, enge Toleranzen einzuhalten, was für hochpräzise Aluminiumteile entscheidend ist. Genaue Maschinen reduzieren Nacharbeit und Ausschuss.

Kühlmittel- und Schmierstoffmanagement

Ein korrektes Management von Schneidflüssigkeiten und Schmierstoffen ist unerlässlich. Die Aufrechterhaltung der richtigen Konzentration, des pH-Werts und der Sauberkeit der Kühlmittel verhindert Werkzeugverschleiß, verbessert die Oberflächenqualität und verlängert die Werkzeuglebensdauer. Kontaminierte Kühlmittel können auch zu Korrosion von Maschinenteilen führen.

Expertenzusammenarbeit: Ihre Quelle für Aluminiumwert

Bei ly-machining geht unser Engagement über die Lieferung von Teilen hinaus; wir arbeiten mit Kunden zusammen, um ihre Projekte von der Konzeption bis zur Fertigstellung zu optimieren. Durch unsere tiefgehende technische Expertise und transparente Prozesse gewährleisten wir einen unvergleichlichen Wert für Aluminium-CNC-Bearbeitungsprojekte.

Technische Beratung und DFM-Unterstützung

Unser erfahrenes Ingenieurteam bietet umfassende technische Beratung und gibt Einblicke in Design for Manufacturability (DFM), die speziell auf Aluminium abgestimmt sind. Dieser kollaborative Ansatz hilft Kunden, Designs für Kosteneffizienz, Leistung und Herstellbarkeit zu verfeinern und teure Iterationen zu reduzieren.

Transparente Preisgestaltung und Wertengineering

Wir glauben an klare, transparente Preise ohne versteckte Gebühren. Unser Wertengineering-Ansatz konzentriert sich darauf, Möglichkeiten zur Kostensenkung zu identifizieren, ohne Qualität oder Funktionalität zu beeinträchtigen. Wir sprechen offen über Materialauswahl, Prozessoptimierungen und alternative Lösungen, um den Kundenmehrwert zu maximieren.

Fallstudien zu kosteneffizienter Bearbeitung

Wir sind stolz auf unsere Erfolgsbilanz. Zum Beispiel erzielte ein führender Luft- und Raumfahrtkunde eine Reduktion der Komponenten kosten um 20% bei gleichzeitiger Verbesserung der Bauteilfestigkeit, dank unserer kollaborativen DFM- und Prozessoptimierung. Dies zeigt unsere Fähigkeit, greifbare Ergebnisse zu liefern.

Bereit, Ihre Kosten für Aluminium-CNC-Bearbeitung zu senken und die Produktqualität zu steigern? Kontaktieren Sie noch heute unser Expertenteam für eine kostenlose Designüberprüfung und eine persönliche, transparente Kostenoptimierungsberatung.

Artikelzusammenfassung:

Dieser Artikel beschreibt die Top 10 Strategien zur Kosteneinsparung und Effizienzsteigerung bei der Aluminium-CNC-Bearbeitung. Er behandelt die Identifikation versteckter Kosten, die Implementierung von Design for Manufacturability, strategische Material- und Werkzeugauswahl, Prozessoptimierung und den Einsatz von CAM-Software. Der Schwerpunkt liegt auf Qualitätskontrolle, Supply-Chain-Synergien, Wartung der Geräte und dem Wert der Zusammenarbeit mit Experten, um hochwertige Teile zu optimierten Kosten zu erzielen.

Häufig gestellte Fragen zur Aluminium-Bearbeitung

Q1: Wie früh sollte DFM in den Designprozess für Aluminiumteile integriert werden, um maximale Kosteneinsparungen zu erzielen?

A1: Die Integration von Design for Manufacturability (DFM) während der initialen Designphase bietet die größten Möglichkeiten zur Kostensenkung. Frühes DFM ermöglicht grundlegende Designänderungen, die teure Werkzeuge vermeiden, Materialverschwendung minimieren und die Bearbeitungsprozesse von Anfang an optimieren.

Nachträgliche DFM-Prinzipien im späteren Entwicklungszyklus sind oft kostspieliger und weniger effektiv, da die Designflexibilität eingeschränkt ist. Die Zusammenarbeit mit unserem Ingenieurteam während der konzeptionellen Planung stellt eine optimale Materialauswahl, Featurevereinfachung und Toleranzoptimierung sicher, um maximale Kosteneffizienz zu erreichen.

Q2: Was ist der häufigste Fehler, den Unternehmen bei der Kostensenkung in der Aluminium-CNC-Bearbeitung machen?

A2: Der häufigste Fehler besteht darin, sich ausschließlich auf den niedrigsten Stückpreis zu konzentrieren, ohne die Gesamtkosten des Eigentums (TCO) zu berücksichtigen. Dies führt oft dazu, dass die Materialqualität, die Effektivität der Werkzeuge oder die Zuverlässigkeit der Lieferanten vernachlässigt werden, was zu inkonsistenter Bauteilqualität, erhöhter Nacharbeit, längeren Lieferzeiten und letztlich höheren Gesamtkosten durch versteckte Ausgaben führt.

Ein ganzheitlicher Ansatz, der Material-, Prozess-, Qualitätskontroll- und Lieferkettenfaktoren ausbalanciert, wie in diesem Leitfaden erläutert, ist unerlässlich für nachhaltige Kostensenkungen ohne Leistungsabstriche.

Q3: Wie stellt ly-machining transparente Preise für Aluminium-CNC-Projekte sicher?

A3: Bei ly-machining gewährleisten wir transparente Preise, indem wir detaillierte, aufgeschlüsselte Angebote bereitstellen, die die Kosten für Material, Maschinenzeit, Werkzeuge, Einrichtung und alle erforderlichen Nachbearbeitungen oder Inspektionen klar aufschlüsseln. Wir engagieren uns aktiv in Wertanalysegesprächen und erklären offen, wie spezifische Designentscheidungen oder Prozessoptimierungen die endgültigen Kosten beeinflussen.

Unser Ansatz ist es, eine Partnerschaft zu fördern, bei der die Kunden genau verstehen, wohin ihre Investition fließt und wie wir gemeinsam die kosteneffizienteste und qualitativ hochwertigste Lösung für ihre Aluminiumkomponenten erreichen.