Entdecken Sie die individuelle Kostenoptimierung bei CNC-Bearbeitung durch DFM für CNC, intelligente Materialauswahl und effiziente Batch-Produktion für signifikante Kostensenkungen bei CNC-Teilen und bessere Preisgestaltung für Präzisionsbearbeitung.

Steigen die Kosten für individuelle CNC-Bearbeitung in die Höhe und gefährden die Rentabilität Ihres Projekts oder zwingen Sie sogar zu Qualitätskompromissen? Erfahren Sie, wie ein strategischer Ansatz erhebliche Einsparungen ermöglicht, ohne an Präzision zu verlieren. Dieser Artikel beschreibt die entscheidenden Kostentreiber bei der individuellen CNC-Bearbeitung und präsentiert umsetzbare Strategien zur erheblichen Reduzierung der CNC-Teilekosten.

Aus unserer Erfahrung als Direktfertiger ist das Verständnis dieser Faktoren von größter Bedeutung. Wir führen Sie durch effektive DFM-Prinzipien für CNC und intelligente Partnerschaftsstrategien, die sowohl erstklassige Qualität als auch optimierte Preisgestaltung für Präzisionsbearbeitung gewährleisten. Unser Ziel ist es, Ihre Projekte mit technischer Exzellenz und finanzieller Effizienz zu stärken.

Verstehen der Kostentreiber bei der individuellen CNC-Bearbeitung

Um die Kostenoptimierung bei der individuellen CNC-Bearbeitung effektiv zu steuern, muss man zunächst die primären Kostentreiber identifizieren. Diese Elemente sind miteinander verbunden und beeinflussen die endgültige Preisgestaltung für die Präzisionsbearbeitung jeder individuellen Komponente erheblich. Eine gründliche Analyse zeigt Bereiche auf, die für Kostensenkungen bei CNC-Teilen geeignet sind.

In unserer Fabrik verfolgen wir diese Variablen sorgfältig. Das Ignorieren dieser Faktoren führt oft zu unerwarteten Budgetüberschreitungen und Kompromissen bei den Projektzeitplänen. Unser Engineering-Team berät Kunden regelmäßig zu diesen spezifischen Aspekten.

Materialauswahl: Einfluss auf die Kosten

Die Materialwahl ist oft die größte Variable, die die Kosten für individuelle CNC-Bearbeitung beeinflusst. Der Preis des Rohmaterials wirkt sich direkt auf das Gesamtbudget des Projekts aus, aber auch andere Faktoren sind ebenso entscheidend. Dazu gehören Bearbeitbarkeit, Lieferzeit und spezifische Materialzertifizierungen.

Zum Beispiel kosten exotische Legierungen in der Regel mehr pro Kilogramm und erfordern langsamere Bearbeitungsgeschwindigkeiten. Dies erhöht sowohl den Materialaufwand als auch die Maschinenzeit und beeinflusst direkt die Preisgestaltung für Präzisionsbearbeitung. Standardmaterialien wie Aluminium 6061 bieten in der Regel eine bessere Bearbeitbarkeit und niedrigere Rohstoffkosten.

Unser Einkaufsteam bewertet ständig die Marktpreise. Sie prüfen auch die Zuverlässigkeit der Lieferanten, um einen stabilen Materialfluss zu gewährleisten. Dieser proaktive Ansatz hilft uns, wettbewerbsfähige Strategien zur Kostensenkung bei CNC-Teilen aufrechtzuerhalten.

| Materialart | Typische Bearbeitbarkeit | Relativer Rohstoffkostenanteil | Häufige Anwendungen |

|---|---|---|---|

| Aluminium 6061 | Ausgezeichnet | Niedrig | Luft- und Raumfahrt, Automobilindustrie |

| Edelstahl Stahl 304 | Gut | Mittel | Medizinisch, Lebensmittelindustrie |

| Titan Grad 5 | Herausfordernd | Hoch | Luft- und Raumfahrt, Implantate |

| Messing C360 | Ausgezeichnet | Mittel-niedrig | Steckverbinder, Fittings |

Konstruktionskomplexität: Geometrie, Toleranzen

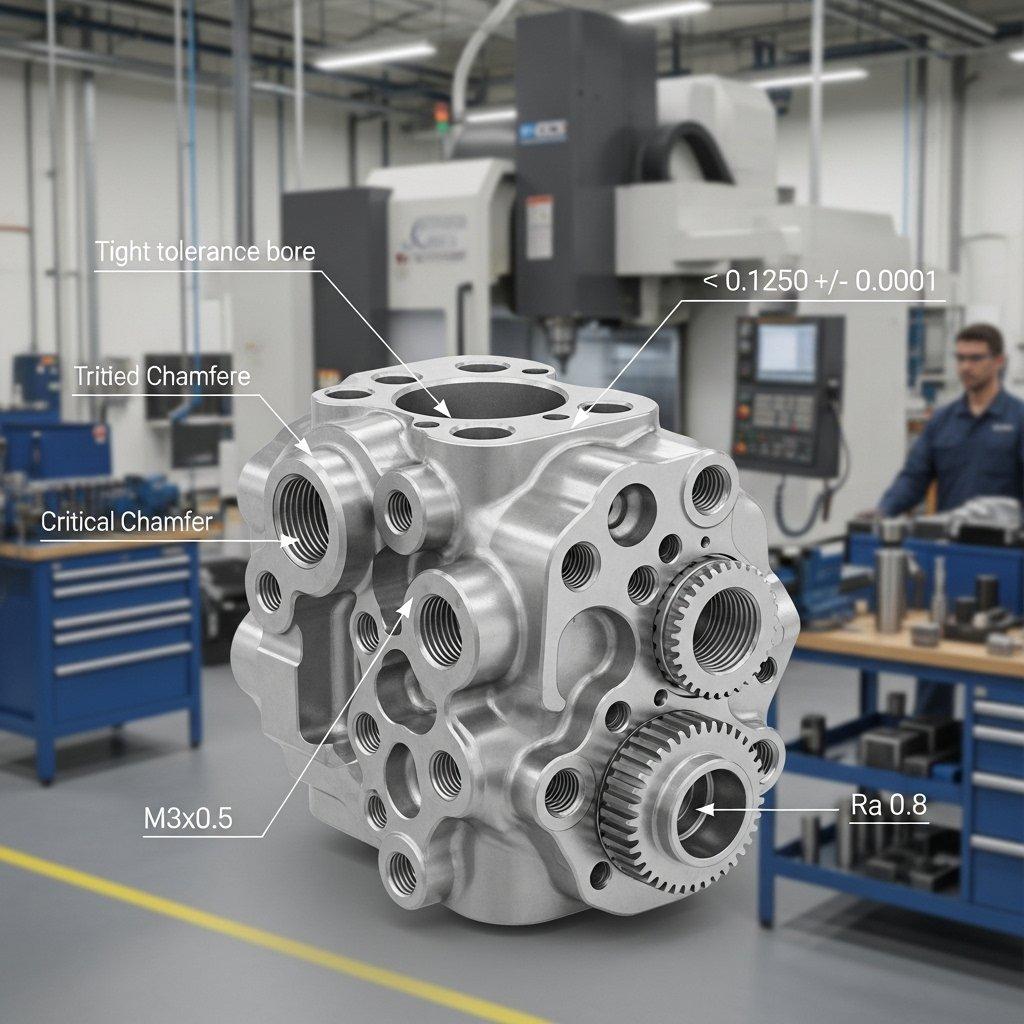

Die Komplexität der Geometrie eines Teils und die enge Einhaltung der festgelegten Toleranzen sind entscheidende Faktoren für das Potenzial zur Kostensenkung bei CNC-Teilen. Komplexe Merkmale, dünne Wände und komplexe Kurven erfordern eine anspruchsvollere Programmierung und längere Bearbeitungszeiten. Sie benötigen auch spezielles Werkzeug.

Enge Toleranzen, wie z.B. unter ±0,01mm, erfordern hochpräzise Maschinen, sorgfältigere Einrichtung und oft mehrere Bearbeitungsschritte. Dies verlängert die Produktionszeit und erhöht die Inspektionskosten. Es ist ein Schlüsselfaktor bei der Preisgestaltung für Präzisionsbearbeitung.

Nach unserer Erfahrung sind unnötig enge Toleranzen bei nicht-kritischen Merkmalen eine häufige Ursache für inflated Kosten bei kundenspezifischer CNC-Bearbeitung. Die frühzeitige Implementierung von DFM für CNC-Prinzipien in der Designphase kann diese Probleme erheblich mildern.

| Toleranzniveau | Typischer Kosteneinfluss | Bearbeitungsanforderungen | Inspektionskomplexität |

|---|---|---|---|

| Standard (±0,1mm) | Basislinie | Standardwerkzeuge, Geschwindigkeiten | Grundlegend |

| Fein (±0,05mm) | Moderater Anstieg | Hochpräzise Maschinen, langsamere Geschwindigkeiten | Zwischenstufe |

| Präzision (±0,01mm) | Erhebliche Steigerung | Fortschrittliche Maschinen, mehrere Durchgänge, Temperaturkontrolle | Fortschrittliche CMM, sorgfältig |

Produktionsvolumen vs. Rüstkosten

Rüstkosten sind eine fixe Ausgabe, die bei jeder Produktionscharge anfällt, unabhängig von der Anzahl der gefertigten Teile. Dazu gehören Programmierung, Werkzeugvorbereitung, Vorrichtungsdesign und erste Maschinenkalibrierung. Hohe Rüstkosten können kleinere Chargen erheblich beeinflussen.

Bei Kleinserienfertigung mit kundenspezifischer CNC-Bearbeitung werden diese Fixkosten auf weniger Einheiten verteilt, was den Stückpreis erhöht. Mit steigendem Produktionsvolumen sinken die Rüstkosten pro Teil, was zu erheblichen Kosteneinsparungen bei CNC-Teilen führt. Dies ist ein grundlegendes Prinzip der Fertigungswirtschaft.

Unser Team arbeitet mit Kunden zusammen, um optimale Chargengrößen zu bestimmen. Wir analysieren das Gleichgewicht zwischen Lagerhaltungskosten und den Einsparungen durch reduzierte Rüstkosten pro Teil und bieten ein fundiertes Preisbildungsmodell für Präzisionsbearbeitung.

Nachbearbeitung und Oberflächenbehandlung

Neben der Bearbeitung tragen verschiedene Nachbearbeitungsschritte zu den Gesamtkosten der kundenspezifischen CNC-Bearbeitung bei. Diese können Entgraten, Wärmebehandlung, Oberflächenfinish (z.B. Eloxieren, Beschichten, Polieren) und Montage umfassen. Jeder Schritt erhöht den Arbeitsaufwand, Materialkosten und die Zeit.

Einige Oberflächen sind rein ästhetisch, während andere funktionale Zwecke erfüllen, wie Korrosionsbeständigkeit oder verbesserte Verschleißeigenschaften. Die Wahl des Finishs sollte stets mit den funktionalen Anforderungen des Teils übereinstimmen. Übermäßige Spezifikationen bei Oberflächenbehandlungen können die Preise für Präzisionsbearbeitung unnötig in die Höhe treiben.

Unsere Ingenieure empfehlen die geeignetsten und kosteneffizientesten Oberflächenprozesse. Dies stellt sicher, dass das Teil die Leistungsanforderungen erfüllt, ohne unnötige Preissteigerungen bei CNC-Teilen zu verursachen. Wir vermeiden unnötige Schritte.

Strategische Wege zur Optimierung der CNC-Kosten

Das Erreichen erheblicher Kosteneinsparungen bei der individuellen CNC-Bearbeitung erfordert einen proaktiven, strategischen Ansatz. Es beinhaltet ein tiefgehendes Verständnis der Fertigungsprozesse und die Bereitschaft zur Zusammenarbeit zwischen Design- und Produktionsteams. Wir befürworten ein Partnerschaftsmodell in diesem Bestreben.

Unsere Fabrik legt Wert auf eine ganzheitliche Betrachtung des gesamten Produktionszyklus. Diese Perspektive ermöglicht es uns, effektive Strategien zu identifizieren und umzusetzen. Die folgenden Methoden sind entscheidend für eine signifikante Kostensenkung bei CNC-Teilen.

DFM-Prinzipien für Einsparungen

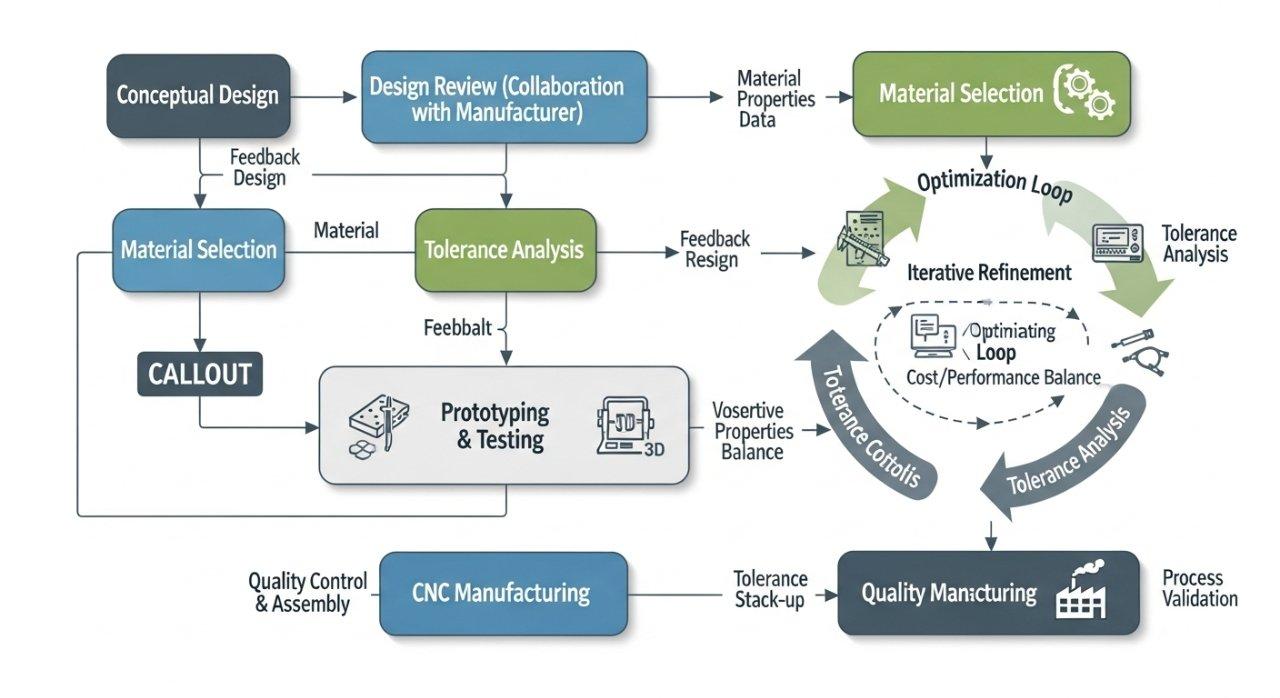

Design for Manufacturability (DFM für CNC) ist vielleicht das mächtigste Werkzeug zur Optimierung der Kosten bei Custom CNC Machining. Es beinhaltet die frühzeitige Bewertung der Herstellbarkeit eines Designs im Produktentwicklungszyklus. Dies stellt sicher, dass Teile effizient und wirtschaftlich hergestellt werden können.

Wichtige DFM-Prinzipien umfassen die Minimierung von Bauteilmerkmalen, die Vereinfachung von Geometrien, die Standardisierung von Lochgrößen und das Vermeiden von zu dünnen Wänden. Diese Überlegungen reduzieren die Bearbeitungszeit, Werkzeugkosten und die Fehlerwahrscheinlichkeit. Eine frühzeitige Integration von DFM ist entscheidend für die Preisgestaltung bei Präzisionsbearbeitung.

Unser Engineering-Team bietet umfassende DFM-Beratung. Wir arbeiten eng mit Kunden zusammen, um Designs zu verfeinern und Möglichkeiten zur erheblichen Kostensenkung bei CNC-Teilen zu identifizieren, ohne Funktionalität oder Leistung zu beeinträchtigen. Dieser kollaborative Ansatz führt zu besseren Ergebnissen.

Materialauswahl & Beschaffung

Neben den anfänglichen Materialkosten berücksichtigt die strategische Materialauswahl die Bearbeitbarkeit, das Verhältnis von Festigkeit zu Gewicht und die langfristige Verfügbarkeit. Manchmal kann ein etwas teureres Material mit überlegener Bearbeitbarkeit zu einer Gesamtkostensenkung bei CNC-Teilen führen, da die Bearbeitungszeit und der Werkzeugverschleiß reduziert werden.

Wir pflegen enge Beziehungen zu einem vielfältigen Netzwerk von Materiallieferanten. Dadurch können wir hochwertige Materialien wettbewerbsfähig beschaffen. Unsere Einkaufskraft und umfangreiche Supply-Chain-Management-Expertise kommen unseren Kunden direkt zugute und wirken sich positiv auf die Preisgestaltung bei Präzisionsbearbeitung aus.

Die Wahl des richtigen Materials für die Anwendung, nicht nur die niedrigsten Kosten, ist ein anspruchsvoller Aspekt der Kostensenkung bei Custom CNC Machining. Wir beraten bei Alternativen, die Leistung und Kosten ausbalancieren.

Optimierung der Losgrößen

Wie bereits erwähnt, hat die Losgröße einen erheblichen Einfluss auf die Kosten pro Teil. Für die Kostensenkung bei CNC-Teilen ist es entscheidend, die „Sweet Spot“ zwischen hoher Effizienz bei großen Stückzahlen und Lagerverwaltung zu finden. Unsere Fabrik nutzt fortschrittliche Produktionsplanungssysteme, um dieses Gleichgewicht zu erreichen.

Wir helfen Kunden, ihre Nachfrageprognosen und Produktionspläne zu analysieren. Dadurch können wir optimale Losgrößen empfehlen, die die Rüstkosten pro Einheit minimieren und gleichzeitig Überbestände vermeiden. Dieses Gleichgewicht ist entscheidend für eine effektive Preisgestaltung bei Präzisionsbearbeitung.

Flexible Fertigungskapazitäten ermöglichen es uns, verschiedene Losgrößen effizient zu bedienen. Damit sind wir ein zuverlässiger Partner sowohl für Prototypen als auch für Serienproduktionen.

Fortschrittliche Fertigungstechniken

Der Einsatz fortschrittlicher CNC-Bearbeitungstechniken kann weitere Einsparungen bei der Custom CNC Machining ermöglichen. Mehrachsen-Bearbeitung (z.B. 5-Achs CNC) kann Rüstwechsel reduzieren und die Effizienz bei komplexen Geometrien verbessern. Hochgeschwindigkeitsbearbeitung (HSM) verkürzt die Zykluszeiten bei bestimmten Materialien.

Obwohl diese Maschinen höhere Stundensätze haben können, führt ihre Fähigkeit, Operationen zu kombinieren und die gesamte Bearbeitungszeit zu reduzieren, oft zu einer Gesamtkostensenkung bei CNC-Teilen. Es ist eine nuancierte Berechnung, bei der anfängliche Wahrnehmungen höherer Kosten oft irreführend sind.

Unsere kontinuierlichen Investitionen in modernste Ausrüstung spiegeln unser Engagement wider, die effizientesten Produktionsmethoden anzubieten. Dies führt zu wettbewerbsfähigen Preisen für Präzisionsbearbeitung für unsere Kunden.

Optimierung der Nachbearbeitung

Die Vereinfachung oder strategische Auswahl der Nachbearbeitungsschritte wirkt sich direkt auf die Kosten der individuellen CNC-Bearbeitung aus. Zum Beispiel kann die Konsolidierung mehrerer Oberflächenbearbeitungen oder die Wahl standardisierter Oberflächenbehandlungen gegenüber hochspezialisierten Verfahren zu erheblichen Einsparungen führen.

Wir bewerten die funktionalen Anforderungen jedes Teils sorgfältig. Dies stellt sicher, dass keine unnötigen Nachbearbeitungsschritte durchgeführt werden. Unser Ziel ist es, die erforderliche Leistung und Ästhetik mit den kostengünstigsten Methoden zur Kostensenkung bei CNC-Teilen zu erreichen.

Automatisches Entgraten oder Vibrationsfinish kann manuelle Prozesse ersetzen und somit die Arbeitskosten weiter senken. Diese sorgfältige Betrachtung jedes Schrittes hilft uns, außergewöhnliche Preise für Präzisionsbearbeitung zu bieten.

Partnerschaft für kostengünstige maßgeschneiderte CNC-Bearbeitung

Die Auswahl des richtigen Herstellungs partners ist eine entscheidende Entscheidung bei der Kostenoptimierung für kundenspezifische CNC-Bearbeitung. Ein direkter Hersteller mit tiefgehender technischer Expertise bietet klare Vorteile gegenüber Zwischenhändlern. Diese Partnerschaft gewährleistet sowohl Qualität als auch eine effiziente Kostensenkung bei CNC-Teilen.

Unsere Fabrik legt Wert darauf, ein Partner zu sein, nicht nur ein Lieferant. Wir arbeiten gemeinsam daran, Ihre Projektziele zu erreichen. Dieser Ansatz fördert Vertrauen und führt zu langfristigem Erfolg.

Hersteller Vorteile

Die direkte Zusammenarbeit mit einem Hersteller wie ly-machining umgeht Zwischenhändleraufschläge. Dies führt zwangsläufig zu günstigeren Preisen für Präzisionsbearbeitung. Sie erhalten direkten Zugang zu unseren Produktionslinien und unserem Engineering-Team.

Diese direkte Beziehung ermöglicht eine schnellere Kommunikation und Problemlösung. Sie sorgt auch für mehr Transparenz im gesamten Prozess der kundenspezifischen CNC-Bearbeitung. Unsere Kunden schätzen diese direkte Einsicht in ihre Projekte.

Diese Transparenz ist entscheidend, um Vertrauen aufzubauen und die maximale Kostensenkung bei CNC-Teilen zu erreichen. Sie beseitigt Unklarheiten und ermöglicht schnelle Anpassungen bei Bedarf.

Nutzung technischer Fachkenntnisse

Unser Team erfahrener Ingenieure bietet unschätzbare technische Beratung von der Konzeption bis zur Fertigstellung. Wir bieten proaktive DFM für CNC-Anleitung an. Dies hilft, Designs für optimale Herstellbarkeit und Kosteneffizienz zu verfeinern, noch bevor die Produktion beginnt.

Diese tiefgehende technische Expertise ist ein Grundpfeiler unserer Strategie zur Kostenoptimierung bei kundenspezifischer CNC-Bearbeitung. Sie stellt sicher, dass potenzielle Probleme frühzeitig erkannt und behoben werden. Dieser proaktive Ansatz verhindert kostspielige Nacharbeiten.

Wir übersetzen komplexe technische Spezifikationen in effiziente Fertigungsprozesse. So erzielen wir konsequent herausragende Kostensenkungen bei CNC-Teilen für unsere Kunden.

Qualitätssicherung, Nacharbeitungsvermeidung

Robuste Qualitätssicherungsprotokolle sind in der Präzisionsbearbeitung unverzichtbar. Unsere Fabrik hält sich an strenge Qualitätsmanagementsysteme. Dazu gehören ISO- und AS9100-Standards, die eine gleichbleibend hochwertige Teile gewährleisten. Dieses Engagement verhindert kostspielige Nacharbeiten.

Jedes Teil wird mit fortschrittlicher Messtechnik gründlich geprüft. Dazu gehört die Koordinaten Messung Maschinen (Koordinatenmessgeräte). Unsere proaktive Qualitätskontrolle minimiert Ausschuss und stellt sicher, dass Teile beim ersten Mal den Spezifikationen entsprechen. Dies ist entscheidend für die Kostensenkung bei CNC-Teilen.

Durch die Vermeidung von Fehlern und Nacharbeiten sichern wir die Projektzeitpläne und Budgets ab. Dieses Qualitätsversprechen trägt direkt zu vorhersehbaren und optimierten Preisen für die Präzisionsbearbeitung bei.

Transparente Kommunikation, Erfolg

Klare und transparente Kommunikation ist entscheidend für eine erfolgreiche Optimierung der Kosten bei maßgeschneiderter CNC-Bearbeitung. Wir stellen regelmäßige Updates und detaillierte Fortschrittsberichte bereit. Unsere Projektmanager stellen sicher, dass Sie stets über den Status Ihrer Bestellung informiert sind.

Etwaige potenzielle Herausforderungen werden umgehend kommuniziert. Unser Team bietet auch lösungsorientierte Beratung an. Dieser proaktive und offene Dialog stellt sicher, dass Projekte auf Kurs bleiben und im Budget bleiben.

Dieses Maß an Transparenz baut starke, vertrauensvolle Beziehungen zu unseren Kunden auf. Es ist grundlegend für die nachhaltige Kostensenkung bei CNC-Teilen und den Gesamterfolg des Projekts.

Ihre Kosteneinsparungen bei CNC-Bearbeitung realisieren

Das wahre Maß für die Optimierung der Kosten bei maßgeschneiderter CNC-Bearbeitung liegt in greifbaren Ergebnissen. Durch die Anwendung der besprochenen Strategien können Unternehmen signifikante Kosteneinsparungen bei CNC-Teilen erzielen. Dies erhöht die Rentabilität des Projekts und die Wettbewerbsfähigkeit auf dem Markt.

Unsere Fabrik verpflichtet sich, diese messbaren Vorteile zu liefern. Wir konzentrieren uns auf kontinuierliche Verbesserung. Dadurch stellen wir sicher, dass unsere Kunden stets den besten Wert und die günstigsten Preise für Präzisionsbearbeitung erhalten.

Fallstudie: Optimiertes Luft- und Raumfahrtteil

Ein Kunde wandte sich mit einem komplexen Luft- und Raumfahrtbügel an uns, der zunächst mit äußerst engen Toleranzen bei allen Merkmalen entworfen wurde. Die Preisgestaltung für die Präzisionsbearbeitung erwies sich als prohibitiv für ihre Massenproduktionspläne. Ihr Hauptanliegen war die Optimierung der Kosten bei maßgeschneiderter CNC-Bearbeitung.

Unsere DFM-Experten für CNC haben das Design überprüft. Wir identifizierten nicht-kritische Merkmale, bei denen die Toleranzen ohne Beeinträchtigung der Leistung gelockert werden konnten. Wir schlugen auch eine geringfügige Materialanpassung vor, um die Bearbeitbarkeit zu verbessern.

Durch diesen kollaborativen Prozess haben wir das Design gestrafft und die Fertigungsschritte optimiert. Das Ergebnis war eine Kostensenkung bei CNC-Teilen um 20% pro Einheit bei gleichzeitiger Einhaltung aller wesentlichen Leistungsanforderungen. Diese Partnerschaft sicherte sowohl Qualität als auch erhebliche Einsparungen.

Zukunftssichere CNC-Beschaffung

Die strategische Herangehensweise an die Kosten für maßgeschneiderte CNC-Bearbeitung hilft, Ihre Beschaffungsprozesse zukunftssicher zu machen. Durch das Verständnis der Kostentreiber und der DFM-Prinzipien für CNC können Sie fundiertere Entscheidungen treffen. Dies führt zu langfristigen Einsparungen und vorhersehbareren Preisen für Präzisionsbearbeitung.

Wir ermutigen unsere Kunden, uns als Erweiterung ihres Engineering-Teams zu sehen. Dies ermöglicht proaktive Planung und Designoptimierung für zukünftige Projekte. Diese Partnerschaft ist entscheidend für eine nachhaltige Kostensenkung bei CNC-Teilen.

Unser Ziel ist es, Ihnen beim Aufbau widerstandsfähiger Lieferketten zu helfen. Wir möchten auch kosteneffektive Fertigungsstrategien für Ihre sich entwickelnden Bedürfnisse entwickeln.

Erhalten Sie noch heute eine kostenlose individuelle CNC-Kostenanalyse

Bereit, Ihre Kosten für maßgeschneiderte CNC-Projekte zu optimieren, ohne die Qualität zu beeinträchtigen? Kontaktieren Sie unser Expertenteam für eine persönliche Kostenanalyse und ein kostenloses, transparentes Angebot. Lassen Sie uns gemeinsam mit Ihnen eine signifikante Reduzierung der CNC-Teilekosten und überlegene Preise für Präzisionsbearbeitung erreichen.

Kontaktieren Sie unsere Experten für Ihr Projekt

Unser Team aus engagierten Ingenieuren steht bereit, um Ihre spezifischen Anforderungen an die maßgeschneiderte CNC-Bearbeitung zu besprechen. Wir bieten fachkundige Beratung, die auf Ihre einzigartigen Herausforderungen zugeschnitten ist. Unser Ziel ist es, die effizientesten und kostengünstigsten Lösungen für Sie zu finden.

Kontaktieren Sie uns noch heute, um eine technische Beratung zu vereinbaren. Wir freuen uns darauf, zu erkunden, wie unsere DFM-Expertise für CNC Ihrem nächsten Projekt zugutekommen kann. Wir setzen uns für Ihren Erfolg ein.

Fordern Sie ein detailliertes Angebot an

Erhalten Sie ein umfassendes, transparentes Angebot für Ihre maßgeschneiderten CNC-Teile. Unsere Preisgestaltung spiegelt unser Engagement für Fairness und Wert wider. Es gibt keine versteckten Gebühren.

Wir bieten eine detaillierte Kostenaufstellung. Dies hilft Ihnen, jeden Aspekt Ihrer Investition zu verstehen. Beginnen Sie Ihren Weg zur Optimierung der Kosten für maßgeschneiderte CNC-Bearbeitung.

Was ist DFM für CNC?

DFM für CNC, oder Design for Manufacturability für Computer Numerical Control, ist eine ingenieurwissenschaftliche Methodik. Sie konzentriert sich auf die Optimierung von Produktdesigns, um die Herstellung mit CNC-Maschinen einfacher und kostengünstiger zu machen. Dieser Prozess erfordert eine enge Zusammenarbeit zwischen Designern und Herstellern.

Es hilft, potenzielle Herstellungsherausforderungen frühzeitig zu erkennen und zu eliminieren. Dies reduziert Materialverschwendung, Bearbeitungszeit und Produktionsfehler. Letztendlich führt DFM für CNC zu erheblichen Kosteneinsparungen bei CNC-Teilen und zu einer verbesserten Präzision.

Wie kann die Materialauswahl die CNC-Kosten senken?

Strategische Materialauswahl kann die Kosten für maßgeschneiderte CNC-Bearbeitung erheblich beeinflussen. Die Auswahl von Materialien mit guter Bearbeitbarkeit reduziert die Bearbeitungszeit und den Werkzeugverschleiß. Dies senkt direkt die Arbeits- und Werkzeugkosten.

Manchmal kann ein etwas teureres Material mit besseren Eigenschaften insgesamt Einsparungen bringen. Es führt zu weniger Nachbearbeitungsschritten oder schnelleren Produktionszyklen. Unsere Experten beraten Sie bei der besten Balance zwischen Kosten und Leistung.

Welche Faktoren beeinflussen die Preisgestaltung für Präzisionsbearbeitung?

Die Preisgestaltung für Präzisionsbearbeitung wird von mehreren entscheidenden Faktoren beeinflusst. Dazu gehören Materialkosten, Designkomplexität, Toleranzanforderungen, Produktionsmenge und Nachbearbeitungsbedarf. Rüstkosten spielen ebenfalls eine wichtige Rolle.

Das Fachwissen und die Effizienz des gewählten Fertigungspartners haben ebenfalls großen Einfluss auf den Endpreis. Die Zusammenarbeit mit einem direkten Hersteller wie uns bietet oft ein besseres Preis-Leistungs-Verhältnis. Dies liegt an direkter Kommunikation und keinen Zwischenhändleraufschlägen.