Sind Ihre bearbeiteten Teile schwer zu handhaben, anzupassen oder sicher zu greifen? Glatte Oberflächen an Knöpfen, Griffen und Befestigungselementen können zu Rutschen, ungenauen Einstellungen und sogar Sicherheitsrisiken führen, insbesondere in industriellen oder nassen Umgebungen. Dieser frustrierende Grip-Mangel kann die Benutzerfreundlichkeit und Leistung Ihres Endprodukts beeinträchtigen.

Stellen Sie sich vor, Ihre Nutzer kämpfen mit einem rutschigen Bedienknopf oder einem Werkzeug, das sie nicht richtig festziehen können. Dieses schlechte Nutzererlebnis spiegelt sich direkt in der Qualität Ihres Produkts wider. Sie benötigen eine zuverlässige Fertigungslösung, die eine funktionale, strukturierte Oberfläche für einen sicheren Griff hinzufügt. Knurling, ein spezieller CNC-Bearbeitung Prozess, ist die Antwort. Es erzeugt eine präzise, strukturierte Textur auf der Oberfläche eines Teils, was die Reibung erheblich erhöht und die Bedienbarkeit sicherstellt. Bei ly-machining integrieren wir diesen Prozess nahtlos in unsere CNC-Produktion.

Knurling ist ein Fertigungsprozess, der in der CNC-Bearbeitung verwendet wird, um eine strukturierte Textur auf der Oberfläche eines Teils zu erzeugen. Dieses Muster, das typischerweise aus geraden, schrägen oder gekreuzten Linien besteht, wird in das Material gerollt oder geschnitten. Der Hauptzweck ist, eine strukturierte Oberfläche zu schaffen, die leichter von Hand zu greifen ist oder eine Verriegelungsfläche zwischen passenden Komponenten bietet.

Dieser Leitfaden wird die Grundlagen des Knurlings als einen wichtigen Endbearbeitungsprozess in der CNC-Bearbeitung erläutern. Zunächst untersuchen wir die verschiedenen Arten von Knurling-Mustern und die Werkzeuge, die zu ihrer Erstellung verwendet werden. Anschließend diskutieren wir die funktionalen Vorteile über das reine Greifen hinaus. Schließlich skizzieren wir wichtige Designüberlegungen, um Ihnen bei der effektiven Spezifikation von Knurling auf Ihren CNC-Fräsen Dreh- und Fräsprojekten für optimale Ergebnisse zu helfen.

Der Knurling-Prozess in der CNC-Bearbeitung

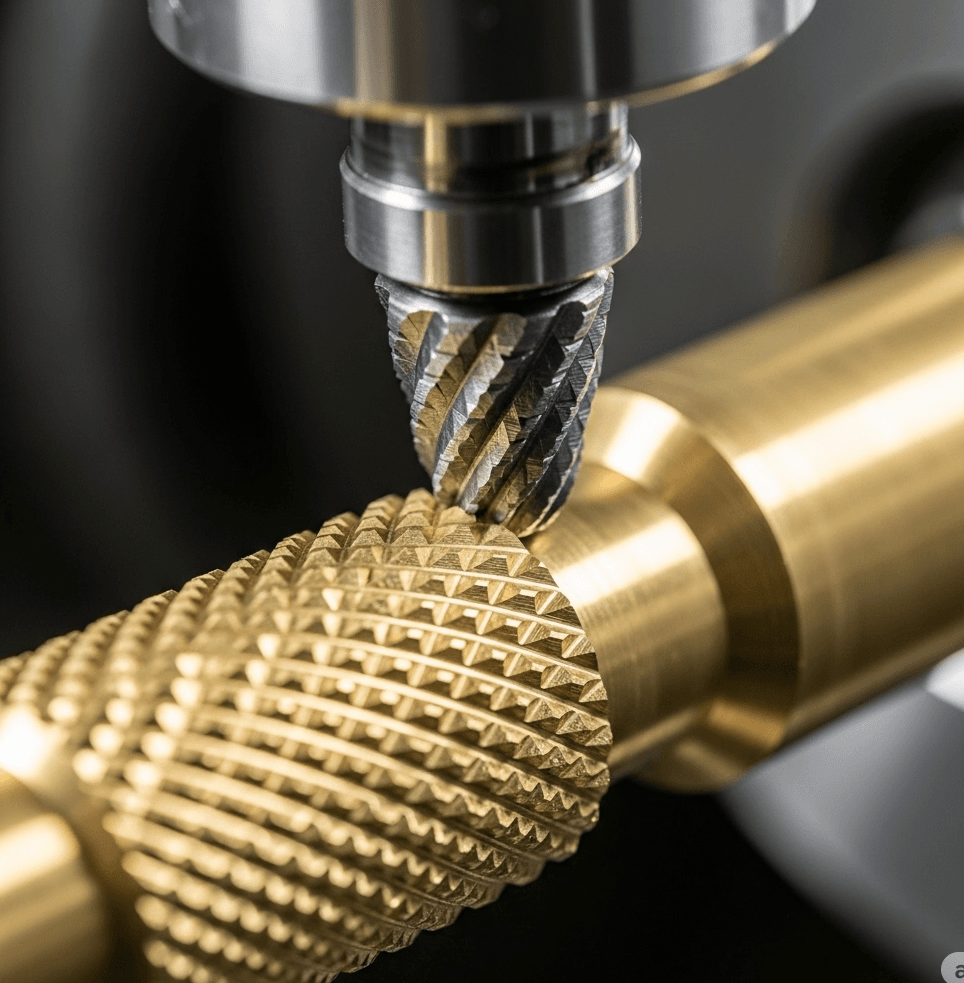

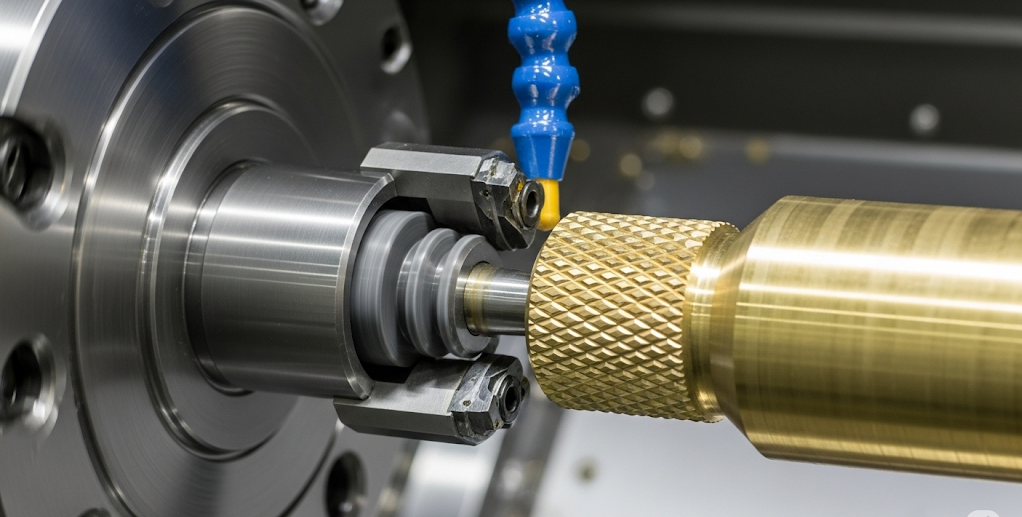

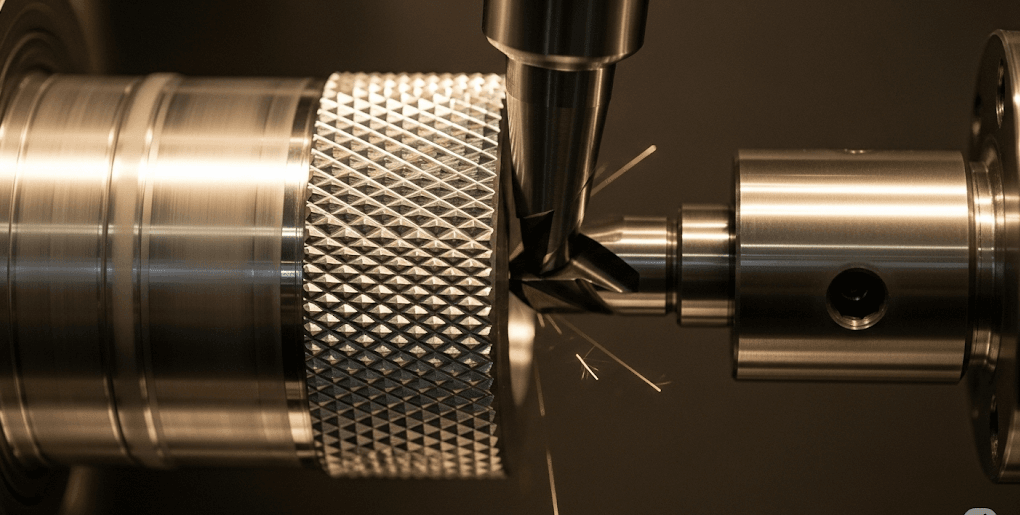

Knurling ist grundsätzlich ein Metallumformungsprozess, kein Schneidprozess. In einer typischen CNC-Bearbeitungsanlage, insbesondere an einer Drehmaschine, wird das Rohmaterial (Werkstück) mit einer kontrollierten Geschwindigkeit rotiert. Ein spezielles Knurling-Werkzeug, das eine oder mehrere gehärtete Räder mit Muster enthält, wird dann fest gegen das Werkstück gedrückt.

Während das Werkzeug entlang des rotierenden Teils geführt wird, verdrängen die strukturierten Räder das Material und heben es an, um die charakteristischen Spitzen und Täler des Knurls zu bilden. Diese plastische Verformung erzeugt die gewünschte Textur. Der Druck, die Vorschubgeschwindigkeit und die Drehzahl werden alle präzise vom CNC-Programm gesteuert, um ein gleichmäßiges und konsistentes Muster auf der gesamten angegebenen Oberfläche zu gewährleisten.

Obwohl die meisten Anwendungen an Drehmaschinen für zylindrische Teile durchgeführt werden, können Variationen des Prozesses für spezielle Anwendungen in der CNC-Fräsbearbeitung angepasst werden. Bei ly-machining ermöglichen unsere fortschrittlichen CNC-Fähigkeiten die präzise Ausführung von Knurling-Operationen, die strenge Qualitätsstandards sowohl für Griff als auch für Optik erfüllen.

Arten von Knurling-Mustern

Das während des CNC-Bearbeitungsprozesses erzeugte Muster wird durch die Räder am Knurling-Werkzeug bestimmt. Die gängigsten Muster bieten unterschiedliche funktionale und ästhetische Eigenschaften.

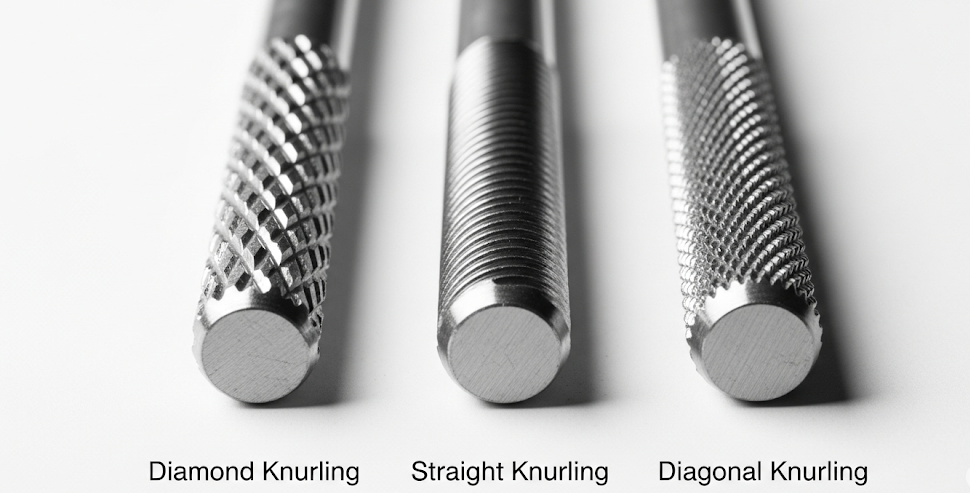

Diamant-Knurling: Dies ist das bekannteste Muster, das eine gekreuzte Schraffur aufweist, die kleine Diamantformen bildet. Es wird mit einem Werkzeug mit sowohl links- als auch rechtsgängigen Spiralrädern erstellt. Dieses Muster bietet einen hervorragenden multifunktionalen Griff, was es ideal für Bedienknöpfe und Einstellschrauben macht.

Gerades Knurling: Wie der Name schon sagt, besteht dieses Muster aus einer Reihe gerader, paralleler Rillen. Es wird mit einem einzelnen geraden Muster-Rad erstellt. Während es einen guten Griff gegen Drehkräfte bietet, wird es hauptsächlich verwendet, wenn ein sicherer Griff beim Drehen eines Teils erforderlich ist oder bei Presspassungen, bei denen axiales Verschieben eingeschränkt werden muss.

Diagonales Knurling: Dieses Muster zeigt parallele spiralförmige Rillen, die alle in die gleiche Richtung verlaufen (entweder links- oder rechtsgängig). Es bietet einen guten Griff und kann verwendet werden, um ein optisch ansprechendes Finish zu schaffen. Es ist oft eine stilistische Wahl, bleibt aber hochfunktional.

Die Wahl des Musters hängt stark von der vorgesehenen Verwendung des Teils ab. Wir haben die wichtigsten Typen unten zusammengefasst:

| Riffelart | Muster | Primäre Griffrichtung | Häufige Anwendungen in der CNC-Bearbeitung |

| Diamant | Gekreuzte Linien, die Diamanten bilden | Mehrfachrichtung | Bedienknöpfe, Werkzeuggriffe, Flügelschrauben |

| Gerade | Parallele, gerade Rillen | Drehbar | Druckpassende Wellen, Befestigungselemente, dekorative Elemente |

| Diagonal | Parallele, spiralförmige Rillen | Drehbar und axial | Einstellgriffe, ästhetische Komponenten |

Funktionale Vorteile über den Griff hinaus

Während die Verbesserung des Griffs der Hauptgrund für das Rillen ist, bietet dieser vielseitige CNC-Bearbeitungsprozess mehrere weitere Vorteile. Diese Vorteile können die Gesamtleistung und Langlebigkeit Ihrer Komponenten verbessern.

Ein wichtiger Vorteil ist die mechanische Befestigung. Eine geriffelte Oberfläche an einer Welle, die in eine andere Komponente eingepresst wird, schafft eine starke Interferenzpassung. Die scharfen Spitzen des Rillens beißen in das weichere Gegenmaterial, verhindern Drehung und Verrutschen, was in vielen CNC-Fräs- und Montageprojekten eine häufige Anforderung ist.

Eine weitere Anwendung liegt in der Herstellung dekorativer Oberflächen. Die präzisen und gleichmäßigen Muster durch CNC-Rändelung können einem Produkt erheblichen ästhetischen Wert verleihen und ihm ein professionelles, hochtechnologisches Erscheinungsbild geben. Dies ist häufig bei hochwertigen Elektronik, Präzisionsinstrumenten und Konsumgütern zu sehen, bei denen sowohl Aussehen als auch Haptik wichtig sind.

Schließlich kann Rändelung den Durchmesser eines Teils leicht vergrößern. Diese kontrollierte Materialverschiebung wird manchmal bei Reparaturarbeiten oder um eine sehr präzise Passform zu erreichen, eingesetzt und zeigt die Vielseitigkeit des CNC-Bearbeitungsprozesses über das einfache Formen hinaus.

Designüberlegungen für Rändelung

Um eine erfolgreiche Umsetzung zu gewährleisten, muss die Rändelung bereits in der Konstruktionsphase Ihres CNC-Bearbeitungsprojekts berücksichtigt werden. Der erste Faktor ist die Materialauswahl. Weiche, duktilere Materialien wie Aluminium, Messing und weicher Stahl sind ideal für Rändelung, da sie sich leicht verformen, ohne zu reißen. Härtere Materialien können spröde sein und erfordern möglicherweise spezielle Werkzeuge oder Techniken.

Sie müssen die Rändelungsspezifikationen auch klar in Ihren technischen Zeichnungen definieren. Dazu gehört die Angabe des Mustertyps (z.B. Diamant), der Teilung (der Abstand zwischen den Rillen, oft in Zähnen pro Zoll oder TPI angegeben), des gewünschten Enddurchmessers und der genauen axialen Länge des gerändelten Abschnitts. Klare Kommunikation verhindert Fehler im Endprodukt.

Die Zusammenarbeit mit einem erfahrenen CNC-Bearbeitungsanbieter wie ly-machining ist entscheidend. Unsere Ingenieure können Ihr Design überprüfen und Feedback zur Herstellbarkeit geben, um Ihnen bei der Auswahl des richtigen Materials und der Rändelungsparameter zu helfen, um das gewünschte funktionale und ästhetische Ergebnis für Ihr CNC-Fräs- oder Drehprojekt zu erzielen.

Häufig gestellte Fragen

1. Entfernt Rändelung Material vom Teil?

Nein, Rändelung ist ein Formprozess, kein Schneidprozess. Das Werkzeug verdrängt Material, indem es es in eine neue Form presst (Höcker und Täler), anstatt es als Späne zu entfernen. Dies ist ein entscheidender Unterschied zu anderen CNC-Bearbeitungsverfahren wie Drehen oder Fräsen.

2. Kann jedes Material gerändelt werden?

Nicht alle Materialien sind geeignet. Duktilere Materialien wie Aluminium, Messing, und niedriglegierte Stähle sind hervorragend für Rändelung geeignet, da sie ohne Bruch geformt werden können. Härtete oder spröde Materialien sind sehr schwierig zu rändeln und können zu Absplitterungen oder Schäden sowohl am Teil als auch am Werkzeug führen.

3. Wie gebe ich eine Rändelung in meiner CNC-Zeichnung an?

Sie sollten mehrere wichtige Parameter spezifizieren. Geben Sie klar den Rändeltyp (z.B. Diamant), die Teilung (z.B. 30 TPI oder einen metrischen Teilungswert), die Vor- und Nach-Rändeldurchmesser sowie die Länge und Position des gerändelten Merkmals am Teil an. Diese Details zu liefern, stellt sicher, dass Ihr CNC-Bearbeitungspartner, wie ly-machining, die genaue Oberfläche produzieren kann, die Sie benötigen.