¿Tiene dificultades para conseguir que sus piezas complejas se mecanizen correctamente a la primera? El ciclo interminable de revisiones y plazos incumplidos consume su presupuesto y retrasa su proyecto, lo que dificulta encontrar un socio de mecanizado CNC fiable.

Este desafío a menudo se debe a una falta de coincidencia entre la complejidad de la pieza y las capacidades de la máquina CNC. Necesita una solución que garantice la precisión y la eficiencia, pero navegar por el mundo de 3, 4 y 5 ejes Mecanizado CNC puede ser abrumador.

Esta guía aclara las diferencias, ayudándole a seleccionar el proceso adecuado. Al comprender los puntos fuertes de cada tecnología, puede asociarse con un taller de mecanizado CNC como [Nombre de la empresa] que satisfaga sus necesidades específicas de calidad, entrega y servicio, garantizando el éxito de su proyecto.

Por lo tanto, comprender las distinciones entre el mecanizado CNC de 3, 4 y 5 ejes es crucial. Este conocimiento le permite tomar decisiones informadas, optimizando en consecuencia su proceso de fabricación tanto en coste como en calidad. Además, garantiza que seleccione la tecnología más adecuada para sus componentes específicos.

La evolución y la importancia del mecanizado CNC multieje

La tecnología de mecanizado CNC es fundamental para la fabricación moderna, ya que permite la creación precisa de componentes complejos. En esencia, el número de "ejes" que tiene una máquina CNC define sus capacidades de movimiento y la complejidad de las piezas que puede producir. Este artículo explorará las diferencias y aplicaciones del mecanizado CNC de 3, 4 y 5 ejes para ayudarle a elegir la opción correcta.

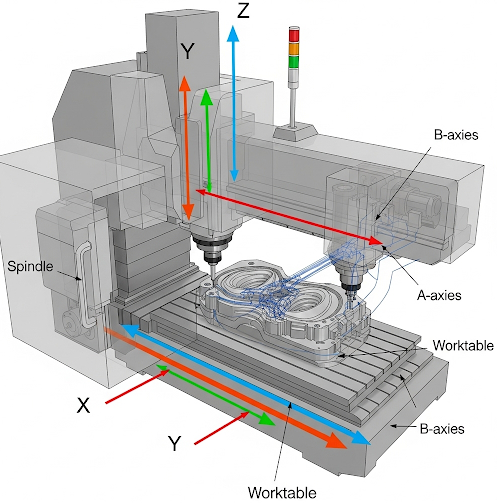

Comprender el "eje" de una máquina CNC se refiere a sus grados de libertad. Estos ejes, lineales (X, Y, Z) y rotacionales (A, B, C), determinan cómo la herramienta de corte y la pieza de trabajo pueden moverse entre sí. Más ejes significan una mayor capacidad para mecanizar geometrías intrincadas en una sola configuración.

Nuestro objetivo es comparar el mecanizado CNC de 3 ejes, 4 ejes y 5 ejes. Examinaremos sus diferencias y destacaremos su valor único en varios escenarios de fabricación.

Mecanizado CNC de 3 ejes: El estándar fundamental

Mecanizado CNC de 3 ejes opera en tres ejes lineales: X, Y y Z. La herramienta de corte se mueve a lo largo de estas trayectorias para dar forma al material. Este método es sencillo y ampliamente utilizado para piezas más simples.

Este proceso es rentable y relativamente sencillo de programar. Sin embargo, está limitado en su capacidad para manejar curvas complejas y socavaduras, lo que a menudo requiere múltiples configuraciones para una sola pieza, lo que puede afectar la precisión y la eficiencia.

Normalmente encontrará el mecanizado CNC de 3 ejes utilizado para tareas como el fresado de superficies planas, la perforación de agujeros y la creación de componentes estructurales básicos y moldes.

Mecanizado CNC de 4 ejes: Mejora de la eficiencia

Mecanizado CNC de 4 ejes se basa en la base de 3 ejes añadiendo un eje de rotación, normalmente el eje A. Esto permite que la pieza de trabajo gire durante el proceso de mecanizado.

La principal ventaja es la capacidad de mecanizar múltiples lados de una pieza en una sola sujeción. Esta capacidad es ideal para piezas cilíndricas y aumenta significativamente la eficiencia de la producción. Reduce el tiempo de configuración y mejora la precisión al minimizar el reposicionamiento manual.

A pesar de sus beneficios, el mecanizado CNC de 4 ejes todavía tiene limitaciones. Puede no ser adecuado para piezas con curvas de flujo libre altamente complejas y puede presentar desafíos con la interferencia de la herramienta en ciertas geometrías.

Las aplicaciones comunes para el mecanizado CNC de 4 ejes incluyen la fabricación de levas, engranajes, álabes de hélices y otros componentes cilíndricos o multifacéticos.

Mecanizado CNC de 5 Ejes: Dominando la Complejidad

Mecanizado CNC de 5 ejes introduce dos ejes de rotación a los tres ejes lineales estándar. Esta configuración permite que la herramienta de corte se acerque a la pieza de trabajo desde prácticamente cualquier dirección en una sola configuración.

Esta capacidad avanzada permite la creación de geometrías altamente complejas y superficies de forma libre con una precisión y un acabado superficial excepcionales. Al completar todo el mecanizado en una sola sujeción, reduce drásticamente los errores y los plazos de entrega, al tiempo que elimina la necesidad de accesorios personalizados.

Las principales consideraciones para el mecanizado CNC de 5 ejes son el mayor costo inicial del equipo y la mayor complejidad de la programación y el funcionamiento. Requiere técnicos cualificados y software sofisticado para desbloquear todo su potencial.

Esta tecnología es indispensable en industrias como la aeroespacial para piezas como álabes de turbinas y rodetes, en el médico campo de los implantes ortopédicos, y para la creación de moldes y matrices intrincados.

Guía de Comparación y Selección para el Mecanizado CNC

Elegir el proceso de mecanizado CNC adecuado es fundamental para lograr el resultado deseado. Factores como la complejidad de la pieza, la precisión requerida y el presupuesto de producción influyen en esta decisión.

Comparación de Parámetros Clave de Rendimiento

| Característica | Mecanizado CNC de 3 ejes | Mecanizado CNC de 4 ejes | Fabricación CNC en 5 ejes |

| Complejidad del Mecanizado | Baja (Geometrías Simples) | Media (Multilateral, Cilíndrica) | Alta (Compleja, de Forma Libre) |

| Precisión | Bueno | Muy buena | Excelente |

| Calidad de la Superficie | Bueno | Mejor | Superior |

| Eficiencia del Mecanizado | Estándar | Alto | Muy alta |

| Flexibilidad | Limitado | Moderada | Alto |

Análisis de Costo-Beneficio

Al analizar los costos, considera todo el ciclo de producción. Aunque las máquinas de 3 ejes tienen una inversión inicial menor, la necesidad de múltiples configuraciones puede aumentar los costos laborales y los tiempos de entrega para piezas más complejas. La mecanización CNC de 5 ejes, aunque más costosa inicialmente, puede ofrecer un menor costo por pieza en trabajos complejos debido a su eficiencia.

Cómo Elegir el Número Correcto de Ejes

Seleccionar la cantidad adecuada de ejes en la mecanización CNC depende en gran medida de los requisitos específicos de tu producto.

Primero, considera la complejidad geométrica de tu pieza. Si presenta cavidades profundas o superficies intrincadas y con múltiples ángulos, la mecanización CNC de 5 ejes probablemente sea la mejor opción. Para formas prismáticas más simples, la mecanización de 3 ejes suele ser suficiente.

A continuación, evalúa la precisión requerida y el acabado superficial. Debido a que las máquinas de 5 ejes permiten usar herramientas de corte más cortas y rígidas, pueden lograr un acabado superficial superior y tolerancias más ajustadas. Esto es crucial para aplicaciones de alto rendimiento.

Finalmente, analiza tu volumen de producción y presupuesto. Para la producción en volumen de piezas complejas, la eficiencia de la mecanización CNC de 5 ejes suele justificar la inversión. Para prototipos o pequeños lotes de piezas más simples, la mecanización de 3 o 4 ejes ofrece una solución más económica.

Estudios de Caso

Paleta de turbina aeroespacial: La curvatura compleja y los estrictos requisitos de tolerancia de una paleta de turbina solo pueden cumplirse de manera eficiente con la mecanización CNC de 5 ejes, que permite trayectorias continuas de herramientas en toda la superficie.

Cubeta de rueda de automóvil: Una máquina CNC de 4 ejes es excelente para producir cubetas de rueda, ya que puede mecanizar los orificios de las tuercas de rueda y otras características en múltiples caras en una sola configuración.

Soporte de maquinaria general: Para un soporte de montaje simple, la mecanización CNC de 3 ejes ofrece la solución más rentable, produciendo rápidamente la pieza sin necesidad de programación o configuraciones complejas.

Preguntas frecuentes

¿Cuál es la diferencia entre la mecanización simultánea de 5 ejes y la de 3+2 ejes?

La mecanización simultánea de 5 ejes implica el movimiento continuo de los cinco ejes al mismo tiempo para crear contornos complejos. En cambio, la mecanización de 3+2 ejes (o 5 ejes posicionales) bloquea los dos ejes de rotación en una posición inclinada mientras los tres ejes lineales realizan el corte, simplificando el proceso para piezas menos complejas y con múltiples ángulos.

¿Es siempre la mecanización CNC de 5 ejes la opción superior frente a la de 3 o 4 ejes?

No necesariamente. La elección ideal depende de los requisitos específicos de la pieza. Para piezas simples, la mecanización CNC de 3 ejes es más rentable y rápida de programar. La mecanización de 5 ejes solo es superior cuando la complejidad de la pieza lo exige.

¿Cómo afecta el aumento del número de ejes a la programación y la habilidad del operador?

A medida que aumenta el número de ejes, también lo hace la complejidad de la programación y la habilidad requerida para operar la máquina. La mecanización CNC de 5 ejes requiere software CAM avanzado y operarios altamente capacitados para gestionar trayectorias de herramientas intrincadas y evitar colisiones.

Conclusión y Perspectivas Futuras

En conclusión, seleccionar el número adecuado de ejes en CNC es una decisión crítica que impacta directamente en la eficiencia, calidad y coste de la fabricación. Desde la utilidad básica de las máquinas de 3 ejes hasta las capacidades complejas de los sistemas de 5 ejes, cada nivel ofrece ventajas distintas.

De cara al futuro, la tendencia en el mecanizado CNC multieje se dirige hacia una mayor inteligencia, automatización y procesos híbridos. Estos avances prometen perfeccionar aún más la fabricación, haciéndola más rápida, precisa y versátil que nunca.