El viaje desde un simple concepto hasta un pomo de metal perfectamente realizado—un componente táctil de calidad indiscutible—a menudo resulta ser una agotadora prueba de obstáculos de diseño, dilemas de material e inconsistencias en la fabricación.

Muchos se ven atrapados por procesos opacos, soportando retrabajos costosos y lidiando con proveedores que simplemente no comprenden las demandas matizadas de la verdadera precisión. Pero en realidad, lograr ese estándar insuperable, ese acabado impecable, esa funcionalidad inquebrantable, no tiene por qué ser una batalla constante!

Es hora de adoptar una metodología que resuelva estos problemas perennes, un enfoque sistemático que garantice fidelidad desde el plano digital hasta el producto terminado.

Esta exposición enmarca toda la narrativa de fabricación de pomo de metal CNC a través del inquebrantable lente de la 'precisión técnica inigualable y la metodología sistemática de resolución de problemas de ly-machining'. Creemos que la claridad, el rigor y la dedicación constante de un ingeniero al proceso definen el éxito.

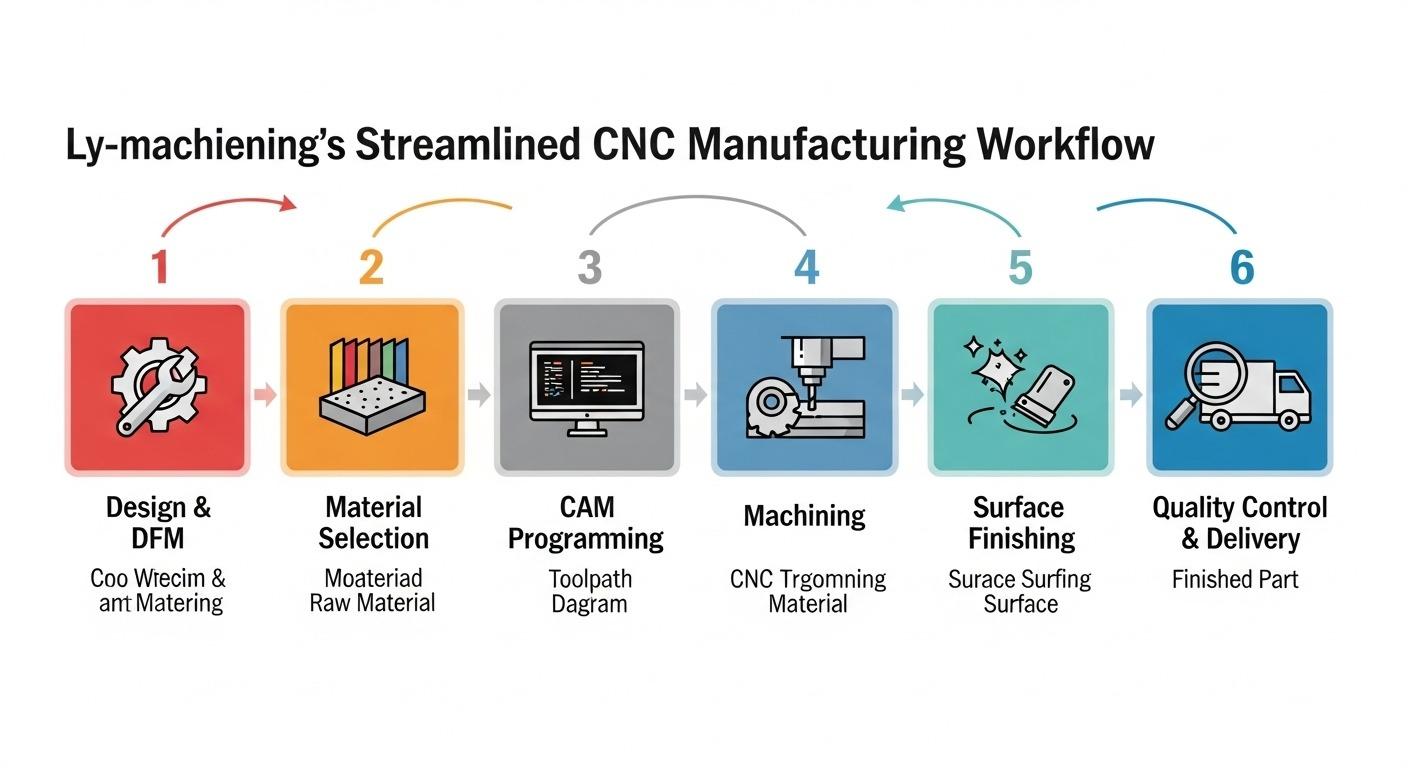

La fabricación de pomo de metal CNC es un proceso intrincado y de múltiples etapas que transforma la materia prima en componentes altamente precisos, funcionales y estéticamente superiores. Desde el diseño inicial hasta la inspección final, nuestro flujo de trabajo integral asegura que cada pomo de metal personalizado cumpla con las especificaciones más estrictas, entregando calidad y fiabilidad excepcionales.

Desde el plano: Diseñando tu pomo

Concepto inicial y especificaciones técnicas

Cualquier proyecto verdaderamente exitoso comienza con una visión inequívoca, ¿no es así? Primero capturamos meticulosamente la intención de diseño del cliente, traduciendo aspiraciones subjetivas en métricas objetivas y cuantificables. Esto implica una profunda inmersión en la función prevista del pomo, las condiciones ambientales a las que enfrentará y su papel estético dentro del producto más grande.

¿Qué fuerzas soportará? ¿Qué torque de rotación debe resistir? Estas no son meras sugerencias; son imperativos fundamentales para nuestros ingenieros de diseño.

Selección de materiales óptimos para pomos de metal

La elección del material nunca es una cuestión trivial; dicta todo—maquinabilidad, resistencia, potencial de acabado y, en última instancia, longevidad. Se debe considerar las propiedades inherentes, las implicaciones de costo y, críticamente, cómo responde una aleación en particular a las depredaciones precisas de nuestra maquinaria CNC.

Pero en realidad, ¡algunos metales ofrecen características de rendimiento muy diferentes! Elegir el correcto es una decisión fundamental que impacta cada paso posterior.

TABLA 1: Materiales comunes para pomos de metal y sus propiedades

| Material | Características clave | Aplicaciones principales |

|---|---|---|

| Aluminio 6061-T6 | Ligero, alta resistencia peso-relación, buena resistencia a la corrosión | Aeroespacial, consumo electrónica, general |

| resistencia, excelente maquinabilidad. | industrial. | |

| Acero inoxidable Acero 303 | Alta resistencia a la corrosión, excelente maquinabilidad, | Médico dispositivos, marítimo, de alta resistencia |

| resistencia moderada. | industrial. | |

| Latón C360 | Excelente maquinabilidad, buena conductividad eléctrica, | instrumentos musicales, fontanería, decorativo |

| conductividad, estética atractiva. | elementos. | |

| Titanio Grado 5 | Excepcional relación resistencia-peso, biocompatible, | Aeroespacial de alto rendimiento, médico |

| resistencia superior a la corrosión. | implantes, bienes de lujo. |

Optimización del diseño para la maquinabilidad CNC

Un diseño, por brillante que sea, que ignore las leyes inmutables de la maquinabilidad CNC es, francamente, una receta para el desastre. Nuestros ingenieros realizan análisis rigurosos de Diseño para la Fabricabilidad (DFM), identificando y rectificando proactivamente posibles problemas mucho antes de que se corte una sola viruta. Aquí es donde comienza la verdadera ingeniería de valor.

Se trata de simplificar geometrías complejas sin comprometer la estética, de garantizar el acceso a la herramienta y de minimizar la eliminación innecesaria de material—totalmente crucial para la eficiencia en costes y tiempo, se podría argumentar.

CAD/CAM para la preparación de perillas metálicas CNC

Creación del plano digital y modelos

Con el diseño optimizado, nuestro equipo de expertos, utilizando software CAD líder en la industria, traduce la perilla conceptualizada en un modelo digital 3D impecablemente preciso. Cada dimensión, cada tolerancia, cada característica minúscula se captura con absoluta fidelidad. Este gemelo digital es la referencia maestra indiscutible para todo lo que sigue.

Esto no es simplemente dibujo; es escultura digital, una previsualización de la perfección física.

Generando rutas de herramientas de precisión

Luego viene la programación CAM, la verdadera coreografía de la máquina herramienta. Nuestros analistas estructurales diseñan y optimizan meticulosamente las trayectorias de herramientas, definiendo cada movimiento del cortador a través del material. Las velocidades del husillo, las tasas de avance, la profundidad de corte y las estrategias de refrigeración se calibran al mínimo detalle, siempre buscando una eliminación óptima del material y un acabado superficial inigualable.

Una danza increíblemente intrincada, esto es. Cada línea de código G debe ser perfecta; incluso un pequeño error puede ser desastroso.

El proceso de fabricación del botón de metal CNC Core

Preparación para el mecanizado preciso del botón

Elegir la máquina CNC y las herramientas adecuadas

La selección de la máquina CNC apropiada es fundamental—una fresadora de 3 ejes para geometrías más simples, quizás, pero para las verdaderamente intrincadas, las capacidades multiejes de una operaciones de 5 ejes máquina son indispensables. Cada máquina tiene sus fortalezas; entenderlas es fundamental. Las herramientas, también, son de importancia crítica.

Diferentes materiales requieren geometrías y recubrimientos específicos para los cortadores. Utilizamos solo las mejores herramientas de carburo de alto rendimiento, seleccionadas meticulosamente para cada operación distinta.

Técnicas de sujeción y fijación de piezas

Sin una sujeción sólida, la precisión es una ilusión. Nuestros ingenieros diseñan e implementan fijaciones a medida que sujetan firmemente la pieza de trabajo, evitando cualquier vibración o movimiento durante las operaciones de mecanizado agresivas. Una sujeción adecuada garantiza una precisión consistente y repetible en cada pieza producida.

No podemos tolerar ni el más mínimo desplazamiento. La rigidez de la configuración es una verdad absolutamente irremplazable.

Ejecutando el mecanizado CNC para botones de metal

Roughing, acabado y operaciones especializadas

El proceso de mecanizado se desarrolla en etapas distintas. Primero, las operaciones de desbaste eliminan rápidamente la mayor parte del material, desprendiendo el exceso con cortes potentes y agresivos. Luego, siguen pasadas de acabado, empleando cortes más ligeros y velocidades de husillo más altas para lograr las dimensiones finales y una calidad superficial inicial.

Pero realmente, para características especializadas como el estriado, roscado o grabados intrincados, las herramientas dedicadas y las rutinas CAM especializadas son absolutamente esenciales.

Optimizando parámetros para piezas de calidad

Es una búsqueda interminable, esta optimización. Cada parámetro de mecanizado—tasa de avance, velocidad del husillo, profundidad de corte, paso—se refina constantemente, siempre equilibrando las tasas de eliminación de material con la vida útil de la herramienta y los requisitos de acabado superficial. Aprovechamos años de datos empíricos acumulados para ajustar estas variables a la perfección.

Esto no es conjetura; es una ciencia empírica, que exige una validación meticulosa de datos.

Logrando un acabado superficial superior en botones de metal CNC

Estrategias para pulido y desbarbado

Después del mecanizado, incluso la pieza más precisa mostrará algunas marcas de herramienta o rebabas. Nuestros meticulosos procesos de desbarbado, que a menudo combinan precisión manual con técnicas automatizadas, eliminan cualquier borde afilado o imperfección. El pulido luego eleva la superficie, preparándola para sus tratamientos estéticos y funcionales finales.

Un paso realmente crucial, se podría decir, que garantiza tanto la comodidad táctil como el atractivo visual.

Técnicas avanzadas de acabado y tratamientos

La elección del acabado superficial puede impactar profundamente en la apariencia, durabilidad y sensación táctil de una perilla. Desde un punto de vista puramente económico, se deben sopesar cuidadosamente estas opciones. Ofrecemos una gama completa de opciones avanzadas de acabado, cada una controlada meticulosamente para resultados consistentes y de alta calidad.

TABLA 2: Opciones avanzadas de acabado superficial

| Tipo de tratamiento | Descripción | Beneficios | Ejemplos estéticos |

|---|---|---|---|

| Anodizado (Tipo II/III) | Proceso electroquímico, engrosa la capa de óxido natural | Resistencia mejorada a la corrosión y al desgaste, diversa | Negro mate, Azul cepillado, Plata transparente |

| capa. | opciones de color. | ||

| Níquel sin electrodeposición | Deposición química de aleación de níquel y fósforo. | Recubrimiento uniforme, alta dureza, protección contra la corrosión. | Plata brillante, Níquel satinado |

| Recubrimiento | protección. | ||

| Recubrimiento PVD (TiN, AlTiN) | Deposición física de vapor, cerámica dura y delgada | Dureza extrema, resistencia al desgaste, bajo fricción, | Oro (TiN), Gris Gunmetal (AlTiN) |

| capa. | colores decorativos. | ||

| Recubrimiento en polvo | Polvo de polímero aplicado electrostáticamente, horneado. | Duradero, resistente a impactos, amplia paleta de colores. | Texturado Blanco, Rojo Brillante, Verde Liso |

| Cepillado/Pulido | Desgaste mecánico para textura/brillo direccional. | Acabado estético, elimina defectos menores en la superficie. | Cepillado de línea de cabello, Pulido espejo |

Post-procesamiento y aseguramiento de calidad

Tratamiento posterior a la mecanización de perillas de metal

Limpieza, preparación de superficies y desengrasado

Una pieza recién mecanizada, por muy prístina que esté, lleva residuos—refrigerante, pequeñas partículas de metal, aceites. Estos deben ser completamente eliminados antes de cualquier proceso posterior. Tratamiento superficial Nuestros protocolos de limpieza en varias etapas, que a menudo incluyen baños ultrasónicos y desengrasantes especializados, aseguran una superficie microscópicamente limpia, preparada para una adhesión óptima de los recubrimientos.

Un paso verdaderamente fundamental; saltarlo, y se corre el riesgo de fallos catastróficos en la adhesión.

Opciones de anodizado, recubrimiento y plating

Después de la limpieza, se aplica el tratamiento superficial elegido. Ya sea la transformación electroquímica del anodizado, la deposición precisa del plating, o la aplicación de recubrimientos PVD de alta tecnología, cada proceso se realiza con estándares rigurosos. Aquí es donde la perilla adquiere su carácter final y distintivo—su propia alma, se podría decir.

Es obligatorio un control increíblemente preciso para garantizar un grosor uniforme y una estética consistente.

Control de Calidad Riguroso para Perillas Metálicas CNC

Inspección Dimensional y Metrología

Aquí es donde la verdad sale a la luz, ¿no le parece? Cada dimensión crítica es examinada minuciosamente. Desplegamos un arsenal de equipos de metrología avanzados: CMM (Coordinadas Medición Máquinas) para geometrías complejas, comparadores ópticos para la precisión del perfil y una variedad de calibres digitales, micrómetros y medidores de diámetro interior. La desviación de las tolerancias especificadas simplemente no es una opción.

Nuestro compromiso con el aseguramiento de la calidad es absoluto; es una verdad absolutamente irremplazable.

Verificación Visual, Funcional y Final

Más allá de las meras dimensiones, la integridad visual y funcional de cada perilla se somete a un examen meticuloso. Los acabados de la superficie se verifican según los estándares estéticos especificados: sin arañazos, sin imperfecciones, sin texturas inconsistentes.

Las pruebas funcionales garantizan un funcionamiento suave, un ajuste correcto y una capacidad de respuesta táctil. Solo al pasar esta exhaustiva serie de controles una perilla se gana el sello de aprobación de 'ly-machining'.

Espere, necesito aclarar esto: “verificación final” significa que *cada* especificación se cumple, no solo algunas. Es exhaustiva.

Optimización de su Flujo de Trabajo de Producción de Perillas Metálicas

Rentabilidad en la Fabricación de Perillas CNC

Modelos de Precios Transparentes e Ingeniería de Valor

Nuestro enfoque de los precios es refrescantemente sencillo: totalmente transparente. Desglosamos los costos, iluminando a dónde va cada euro, desde la adquisición de materiales hasta el tiempo de mecanizado y los procesos de acabado. A través de la ingeniería de valor proactiva, nuestros ingenieros identifican oportunidades para optimizar el diseño y el proceso, reduciendo los costos sin sacrificar nunca la calidad: una verdadera situación en la que todos ganan, ¿no es así?

Creemos en una asociación, no solo en una transacción. Los costos ocultos son un anatema para esta filosofía.

Optimización de Lotes y Utilización de Materiales

La eficiencia no es solo una palabra de moda; es un imperativo de ingeniería. Al optimizar meticulosamente los tamaños de los lotes y los patrones de anidación, maximizamos la utilización del material, minimizando el desperdicio y reduciendo los costos unitarios. Nuestro avanzado software CAM realiza estos cálculos con una velocidad vertiginosa, asegurando que cada centímetro de material cumpla su propósito.

Esta planificación estratégica se traduce directamente en ahorros tangibles para nuestros clientes.

Asociación con un Fabricante Especializado de Perillas

Aprovechamiento de una Profunda Experiencia Técnica

¿Por qué luchar solo cuando una experiencia sin igual está disponible? Asociarse con 'ly-machining' significa aprovechar décadas de conocimiento acumulado en la fabricación de perillas metálicas CNC. Nuestros ingenieros no solo ejecutan; anticipan los desafíos, ofrecen soluciones innovadoras y guían su proyecto con una previsión sagaz. Poseemos, en pocas palabras, una profundidad inspiradora de maestría técnica.

Garantizando piezas de alta calidad y entregas a tiempo

¿Las métricas más críticas, seguramente? Calidad y puntualidad. Entendemos las implicaciones catastróficas de componentes retrasados o de calidad inferior en sus cronogramas de producción y reputación. Nuestro flujo de trabajo rigurosamente controlado, combinado con un compromiso inquebrantable con la excelencia, garantiza que sus perillas metálicas CNC lleguen exactamente como se especifica, en el momento prometido.

La fiabilidad de su cadena de suministro es nuestra promesa solemne, un compromiso inquebrantable con la integridad operativa.

Estudio de caso: Precisión para un dispositivo médico

Un cliente se acercó a ‘ly-machining’ con un requisito realmente desafiante: una perilla metálica ergonómica para un nuevo dispositivo de diagnóstico médico. La perilla exigía tolerancias de concentricidad ultra ajustadas —solo ±0.005mm— junto con un acabado satinado de grado estéril específico, todo bajo un plazo de lanzamiento increíblemente ajustado. Los proveedores anteriores simplemente lo habían declarado inviable debido a la geometría interna compleja.

Nuestra solución involucró una estrategia de mecanizado multiaxis, aprovechando nuestras máquinas CNC de 5 ejes para el contorneado simultáneo. Diseñamos un soporte personalizado para una rigidez inigualable y desarrollamos un régimen de pulido a medida para lograr el acabado satinado preciso sin comprometer la integridad dimensional. Nuestro análisis DFM identificó áreas críticas para pequeños ajustes de diseño que mejoraron en gran medida la manufacturabilidad sin alterar la estética.

¿El resultado? ‘ly-machining’ entregó las 5,000 unidades antes de lo previsto. Cada perilla cumplió con la exigente especificación de concentricidad, y el acabado satinado pasó rigurosas pruebas de esterilidad y retroalimentación táctil. El cliente elogió nuestro “increíble conocimiento técnico” y nuestra capacidad para transformar lo que parecía un obstáculo insuperable en un éxito rotundo, consolidando una asociación a largo plazo.

Resumen del artículo

La guía completa explica el meticuloso proceso de fabricación de perillas metálicas CNC, desde los conceptos iniciales de diseño y selección de materiales hasta la programación precisa CAD/CAM y las operaciones de mecanizado principal. Destaca etapas cruciales como el sujeción de piezas, acabados avanzados de superficie y un control de calidad riguroso en múltiples etapas.

El artículo enfatiza la experiencia técnica de ‘ly-machining’, sus procesos transparentes y su compromiso de entregar perillas metálicas personalizadas de alta calidad de manera eficiente y confiable.

Preguntas Frecuentes

¿Qué materiales son los mejores para las perillas metálicas?

El material óptimo depende completamente de las demandas de la aplicación. El aluminio ofrece durabilidad ligera, el acero inoxidable proporciona resistencia a la corrosión y el latón es excelente para estética y maquinabilidad. El titanio es para escenarios de rendimiento extremo.

Nuestros ingenieros siempre realizan un análisis exhaustivo de la aplicación para recomendar el material perfecto. Esto garantiza una funcionalidad y durabilidad óptimas para su producto específico.

¿Cómo aseguran la precisión de la perilla?

La precisión es primordial. La logramos mediante una programación meticulosa CAD/CAM, utilizando máquinas CNC multiaxis y empleando soportes de sujeción diseñados a medida. Esto elimina vibraciones y garantiza una precisión repetible en todas las piezas.

Una inspección dimensional rigurosa con CMM y óptica comparadores garantiza además que cada perilla cumpla con las tolerancias más estrictas posibles. Nuestro control de calidad es implacable.

¿Qué acabados de superficie están disponibles?

Ofrecemos una amplia gama de opciones de acabado. Estos incluyen anodizado para durabilidad y color, recubrimiento de níquel químico para dureza y resistencia a la corrosión, y recubrimientos PVD avanzados para un desgaste extremo.

Acabados mecánicos como el cepillado o pulido también crean cualidades estéticas y táctiles específicas. Igualamos el acabado a sus requisitos funcionales y visuales, siempre.