En la búsqueda implacable de la velocidad, agilidad y durabilidad máximas, cada gramo y micrón cuenta para los componentes de bicicleta. Los diseñadores y fabricantes buscan constantemente superar los límites del rendimiento y la experiencia del ciclista.

No dominar las complejidades de la selección de materiales y la precisión en la fabricación puede resultar en componentes que no alcanzan los objetivos críticos de relación peso-fuerza o que muestran una vida útil por fatiga reducida. Esto compromete directamente la seguridad del ciclista, la reputación de la marca y la ventaja competitiva en un mercado exigente.

Descubre cómo dominar la intersección de la ciencia avanzada de materiales y la precisión Mecanizado CNC no es solo una ventaja, sino una necesidad para un rendimiento máximo y la innovación en la industria del ciclismo.

El mecanizado CNC de precisión, combinado con una selección juiciosa de materiales, es fundamental para producir componentes de bicicleta de alto rendimiento, duraderos y ligeros que redefinen la experiencia del ciclista.

El valor central del mecanizado CNC en componentes de bicicleta

Precisión y rendimiento en la fabricación de piezas de bicicleta

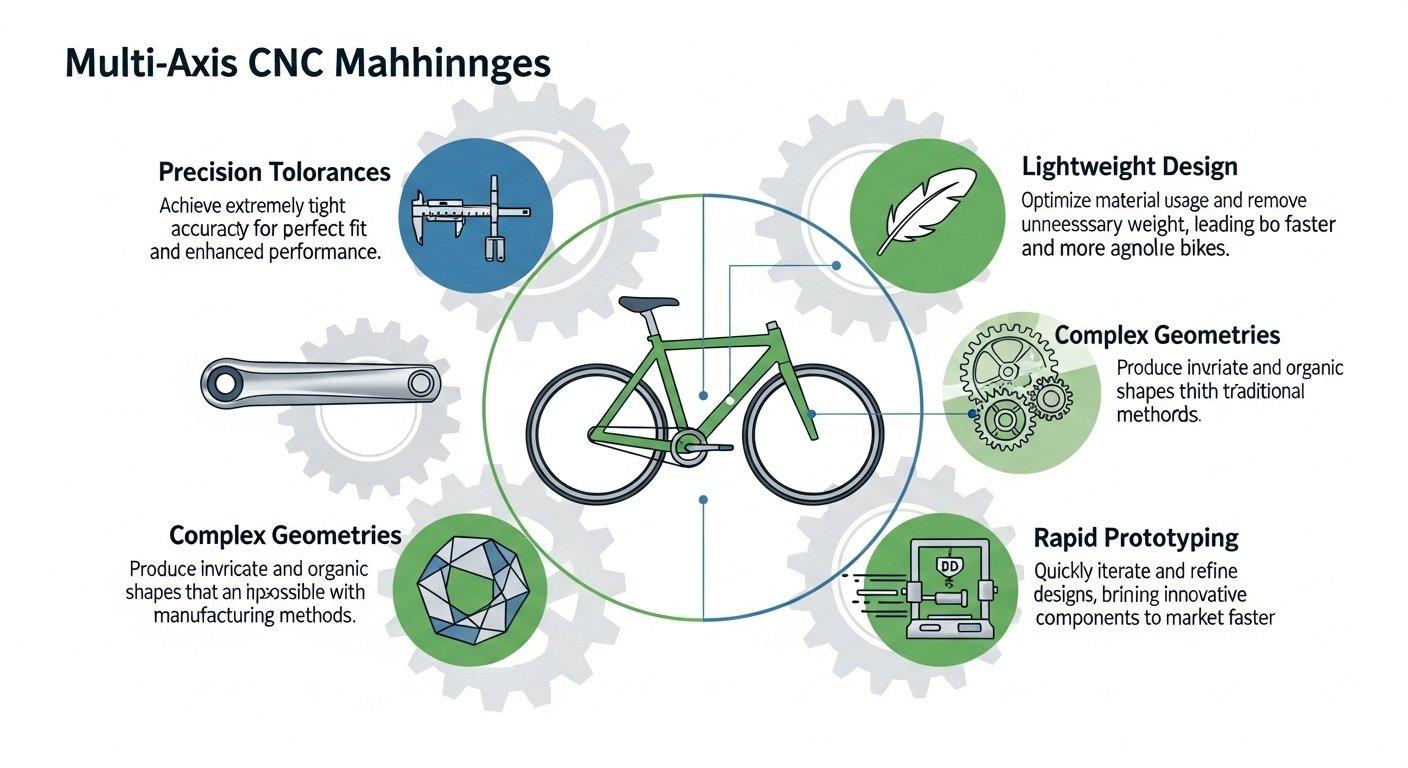

El mecanizado CNC ofrece una precisión inigualable, permitiendo la creación de geometrías complejas y tolerancias extremadamente ajustadas. Esta precisión es crucial para la integridad funcional y el funcionamiento suave de componentes interconectados de bicicleta, como los soportes de cambio y las pinzas de freno.

La consistencia lograda mediante CNC garantiza una eficiencia mecánica óptima y un rendimiento fiable, impactando directamente en la seguridad del ciclista y en la sensación general de calidad de la bicicleta. Asegura que cada componente cumpla con especificaciones de ingeniería rigurosas.

Ventajas de reducción de peso y durabilidad para el ciclismo

A través de una optimización sofisticada del recorrido de herramientas, el mecanizado CNC permite la eliminación estratégica de material para crear estructuras internas que reducen significativamente el peso. Esto se logra sin comprometer la integridad estructural ni la resistencia del componente.

Este control avanzado sobre la geometría mejora la resistencia a la fatiga y garantiza propiedades consistentes del material en grandes lotes de producción. Las piezas resultantes muestran una durabilidad superior bajo las tensiones del ciclismo competitivo y el uso diario.

Flexibilidad de diseño e innovación en piezas de bicicleta

La tecnología CNC permite a ingenieros y diseñadores realizar formas orgánicas altamente complejas y diseños intrincados anteriormente inalcanzables con métodos tradicionales de fabricación. Abre nuevas posibilidades para la optimización aerodinámica y ergonómica.

Esta flexibilidad también facilita prototipado rápido y ciclos de diseño iterativos, acelerando significativamente el desarrollo de nuevos productos. Las marcas pueden probar y perfeccionar rápidamente piezas innovadoras de bicicleta, llevando soluciones de vanguardia al mercado más rápido.

Selección crítica de materiales para componentes de bicicleta CNC

Necesidades de relación resistencia-peso y resistencia a la fatiga

Para componentes de bicicleta CNC orientados al rendimiento, una relación resistencia-peso alta es fundamental, ya que cada gramo contribuye a la masa total de la bicicleta. Los ingenieros deben seleccionar materiales que ofrezcan la máxima resistencia con un peso mínimo.

Igualmente importante es una excelente resistencia a la fatiga, ya que las partes de la bicicleta están sometidas a innumerables ciclos de estrés durante el uso. Los materiales deben soportar cargas repetidas sin fallos prematuros para garantizar una fiabilidad a largo plazo.

Resistencia a la corrosión y durabilidad ambiental

Los componentes de bicicleta están frecuentemente expuestos a diversas condiciones ambientales, incluyendo lluvia, sudor, barro y sales de la carretera. El material elegido debe exhibir una resistencia a la corrosión robusta para mantener la integridad estética y estructural con el tiempo.

Esta durabilidad asegura una vida útil más larga y reduce la necesidad de mantenimiento o reemplazo frecuente, lo cual es una consideración clave tanto para los fabricantes como para los usuarios finales.

Rentabilidad frente a demandas de rendimiento

La selección de materiales implica inherentemente un equilibrio entre rendimiento y costo. Aunque los materiales premium ofrecen propiedades superiores, su mayor coste puede afectar la posición en el mercado y la accesibilidad del producto final.

Una elección estratégica de materiales garantiza que el componente cumpla con los objetivos de rendimiento dentro de un marco de costos aceptable, alineándose con el segmento específico del mercado de bicicletas al que se dirige.

Requisitos de maquinabilidad y acabado superficial

La facilidad con la que un material puede ser mecanizado influye directamente en la eficiencia de producción, el desgaste de las herramientas y los costos generales de fabricación. Los materiales con buena maquinabilidad permiten un procesamiento más rápido y detalles más finos.

Además, las propiedades inherentes del material dictan el acabado superficial alcanzable. Esto es vital tanto para el atractivo estético de la pieza como para su rendimiento funcional, especialmente en áreas de alta fricción o acoplamiento de precisión.

Criterios clave para la selección de materiales

| Factor | Importancia para las piezas de bicicleta |

|---|---|

| Relación resistencia-peso | Alta (crítico para el rendimiento) |

| Resistencia a la Fatiga | Alta (ciclos de estrés repetidos) |

| Resistencia a la corrosión | Medio a alto (exposición ambiental) |

| Maquinabilidad | Medio a alto (eficiencia de producción) |

| Costo | Variable (rendimiento vs. presupuesto) |

Materiales comunes en piezas de bicicleta mecanizadas por CNC

Aleaciones de aluminio (6061, 7075) para aplicaciones en bicicletas

Aluminio El 6061 es muy valorado por su buena resistencia, excelente soldabilidad y resistencia a la corrosión, lo que lo convierte en una opción versátil para cuadros, potencias y componentes de uso general. Su uso generalizado lo hace rentable.

El aluminio 7075, una aleación de grado aeroespacial, ofrece una resistencia significativamente mayor y es ideal para piezas sometidas a altas cargas como brazos de biela, platos y bujes de alto rendimiento. Proporciona una relación resistencia-peso excelente para aplicaciones exigentes.

Aleaciones de titanio (Ti-6Al-4V) para piezas de bicicleta de alta gama

Ti-6Al-4V titanio la aleación es reconocida por su excepcional relación resistencia-peso, resistencia a la corrosión sin igual y notable vida útil ante fatiga. Estas propiedades la convierten en el material preferido para cuadros de alta gama, ejes y tornillos críticos.

Su coste premium se compensa con su rendimiento superior y longevidad, atrayendo a ciclistas que buscan la máxima durabilidad y construcción ligera.

Acero inoxidable (304, 316) para componentes específicos

Acero inoxidable Acero, particularmente grados 304 y 316, ofrece una excelente resistencia a la corrosión y buena resistencia, aunque es más denso que el aluminio. Es indispensable para componentes específicos donde la durabilidad robusta y la inmunidad ambiental son primordiales.

Las aplicaciones comunes incluyen herrajes, puntos de pivote, mecanismos pequeños e intrincados en sistemas de cambio, y componentes específicos de frenos donde la resistencia al desgaste es crucial.

Plásticos de ingeniería para uso ligero y especializado

Ingeniería avanzada plásticos como PEEK o Nylon reforzado con fibra de vidrio se utilizan por sus propiedades de peso muy ligero, bajo fricción y capacidades de aislamiento eléctrico. Estos materiales son adecuados para componentes especializados no estructurales.

Se aplican en guías de cadena, ruedas de polea de desviador, espaciadores y pequeñas carcasas donde reducir la masa rotacional y minimizar la fricción son objetivos principales.

Comparación de materiales comunes para bicicletas CNC

| Material | Propiedades clave | Casos de uso típicos en bicicletas |

|---|---|---|

| Aluminio 6061 | Buena resistencia, soldable, resistente a la corrosión | Potencias, sillines, platos básicos |

| Aluminio 7075 | Alta resistencia, ligero, de grado aeroespacial | Brazos de biela, platos de alto rendimiento |

| Titanio Ti-6Al-4V | Excelente relación resistencia-peso, resistente a la corrosión | Cuadros, ejes y fijaciones críticas de alta gama |

| Acero Inoxidable 304/316 | Alta resistencia a la corrosión, fuerte, duradero | Pernos, pivotes, pequeños mecanismos intrincados |

| Plásticos de ingeniería | Muy ligero, baja fricción, aislante | Guías de cadena, ruedas de polea, espaciadores |

Tecnología Avanzada de Procesamiento CNC para Piezas de Bicicleta

Mecanizado CNC Multi-Eje para Geometrías Complejas

El mecanizado CNC multieje, que abarca 3 ejes, 4 ejes y particularmente operaciones de 5 ejes capacidades, es crucial para producir geometrías intrincadas de componentes de bicicletas. Permite el mecanizado de curvas y ángulos complejos en una sola configuración, minimizando los errores de reposicionamiento.

Esta capacidad es esencial para piezas como articulaciones de suspensión, cabinas integradas y componentes aerodinámicos, donde los contornos perfectos y las interfaces precisas son críticos para el rendimiento y la integración estética.

Mecanizado de Alta Velocidad (HSM) para Eficiencia

El Mecanizado de Alta Velocidad (HSM) emplea velocidades de husillo y velocidades de avance más altas con profundidades de corte más ligeras. Esta técnica reduce significativamente los tiempos de ciclo, especialmente para las aleaciones de aluminio más blandas, lo que conduce a una mayor eficiencia de producción.

HSM también mejora la calidad del acabado superficial y minimiza la acumulación de calor en la pieza de trabajo. Esto evita la distorsión del material y mantiene las tolerancias críticas, lo cual es vital para las piezas de bicicleta de alto rendimiento.

Micro-Mecanizado para Pequeñas Piezas Intrincadas

Las técnicas de micro-mecanizado permiten la creación de componentes extremadamente pequeños y de alta precisión con un detalle excepcional. Este método utiliza herramientas muy finas y un control de movimiento preciso para lograr características intrincadas y tolerancias ajustadas en piezas en miniatura.

Es ideal para la fabricación de mecanismos internos, pequeños pasadores de pivote, carcasas de sensores delicadas o componentes complejos que se encuentran dentro de los modernos electrónico sistemas de cambio.

Post-Procesamiento y Acabado de Superficies para Piezas de Bicicleta

Anodizado y Anodizado Duro para Durabilidad y Estética

El anodizado es un proceso electroquímico ampliamente utilizado que mejora la resistencia a la corrosión, resistencia al desgaste y atractivo estético de las piezas de bicicleta de aluminio. Permite una amplia gama de opciones de colores vibrantes.

El anodizado duro crea una capa de óxido significativamente más gruesa y densa, proporcionando una resistencia superior a la abrasión y al desgaste. Esto es especialmente beneficioso para áreas de alto roce o componentes expuestos a condiciones adversas.

Opciones de Pulido, Chorro y Electrochapado

El pulido puede lograr un acabado similar a un espejo, mejorando el atractivo visual de los componentes y también la suavidad de la superficie. El chorro de bolitas o arenado crea una apariencia mate o texturizada uniforme, que puede ser deseable para el agarre o fines estéticos.

El electrochapado, utilizando materiales como níquel o cromo, puede aplicarse para mejorar la dureza, resistencia a la corrosión o para lograr estéticas metálicas específicas, a menudo vistas en hardware más pequeño o mecanismos intrincados.

Tratamiento térmico para mejorar las propiedades del material

Los procesos de tratamiento térmico son fundamentales para modificar las propiedades metalúrgicas de ciertos materiales, como aleaciones de aluminio y titanio. Para el aluminio, procesos como el temple T6 aumentan significativamente la resistencia y dureza.

Para componentes de titanio, tratamientos térmicos específicos pueden aliviar las tensiones internas inducidas durante el mecanizado. Esto mejora la vida útil a la fatiga del material y la estabilidad dimensional, garantizando la integridad a largo plazo de la pieza.

Aseguramiento de Calidad y DFM en la Producción de Piezas de Bicicleta CNC

Normas rigurosas de inspección y metrología

Garantizar la máxima calidad en componentes de bicicleta mecanizados por CNC requiere protocolos de inspección rigurosos y metrología avanzada. Esto incluye el uso de Máquinas de Medición por Coordenadas (MMC) y óptica escáneres para verificar geometrías complejas y tolerancias estrictas.

Cada pieza pasa por una verificación dimensional y geométrica exhaustiva para asegurar el cumplimiento absoluto de las especificaciones de diseño y requisitos funcionales.

Trazabilidad y Certificación de Materiales

La trazabilidad completa de las materias primas es crucial para la garantía de calidad y cumplimiento. Cada lote de material va acompañado de certificación que detalla su composición precisa y propiedades mecánicas.

Esta documentación meticulosa asegura plena responsabilidad en todo el proceso de fabricación, desde la adquisición de materias primas hasta el componente final, garantizando fiabilidad y seguridad para piezas críticas de bicicleta.

Hitos de Aseguramiento de Calidad

| Fase | Actividad Clave | Propósito |

|---|---|---|

| Material entrante | Verificación de certificación, análisis espectral | Verificar la composición y propiedades del material |

| Inspección en proceso | Verificaciones dimensionales periódicas, visuales | Mantener tolerancias críticas durante el mecanizado |

| Inspección final | Escaneo CMM, inspección visual, medición | Confirmar que se cumplen todas las especificaciones, garantizar calidad |

| Documentación | Registros de lote, certificados de material | Asegurar trazabilidad, cumplimiento y fiabilidad |

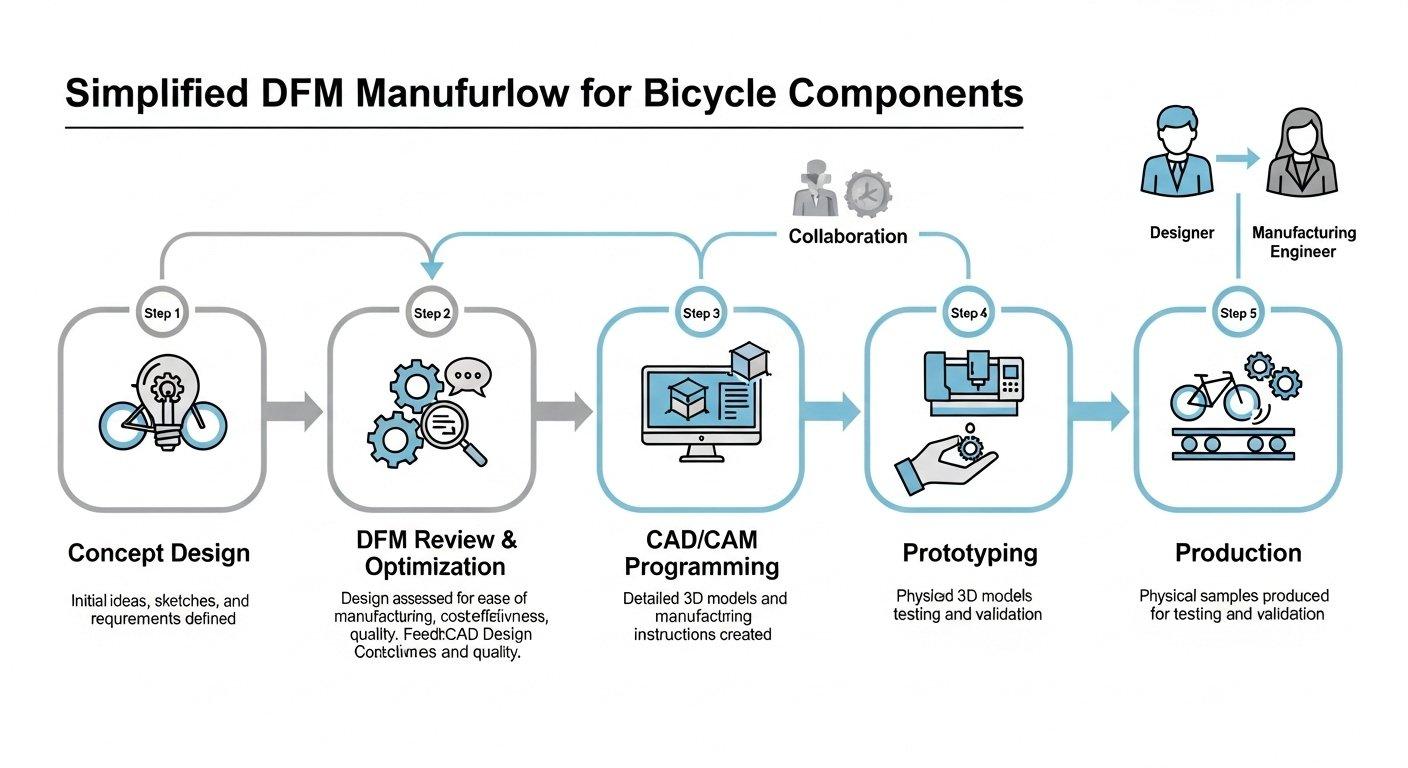

Diseño para la Fabricabilidad (DFM) para componentes de bicicleta

El Diseño para la Fabricabilidad (DFM) es un enfoque colaborativo esencial que integra consideraciones de fabricación desde las primeras fases del diseño del producto. Esta estrategia proactiva busca optimizar los diseños de componentes de bicicleta para una producción eficiente, rentable y de alta calidad.

Al identificar y abordar posibles desafíos de fabricación antes de comenzar la producción, DFM reduce los tiempos de entrega, minimiza el desperdicio de material y asegura que el producto final cumpla con los objetivos de rendimiento y coste.

Tendencias futuras en innovación de componentes de bicicleta CNC

El futuro de la innovación en componentes de bicicleta CNC se caracteriza por una exploración continua de materiales avanzados, incluyendo nuevas aleaciones, composites y estructuras híbridas para un rendimiento aún mayor. También está emergiendo la integración de la fabricación aditiva con métodos sustractivos.

Además, la integración de inteligencia artificial y automatización avanzada en la programación CNC y los procesos de producción promete una mayor optimización de la eficiencia manufacturera, capacidades de personalización y calidad de las piezas.

Asociarse para la excelencia en piezas de bicicleta CNC

Los beneficios de un fabricante de origen con profunda experiencia

Asociarse con un fabricante de origen como ly-machining, con sede en Shenzhen, China, proporciona acceso directo a una profunda experiencia en ingeniería y a instalaciones de última generación. Esto se traduce en eficiencias de coste incomparables y comunicación transparente durante todo el proyecto.

Trabajar directamente con la fuente de fabricación agiliza la cadena de suministro, reduce los tiempos de entrega y ofrece un mayor control sobre cada aspecto del proceso de producción, desde la selección de materiales hasta la garantía de calidad final.

Su socio de confianza para componentes de bicicleta de alto rendimiento

Con un profundo conocimiento de la ciencia de materiales y procesamiento avanzado CNC, ly-machining se presenta como su socio de confianza para componentes de bicicleta de alto rendimiento. Nuestro compromiso con la precisión, calidad e innovación garantiza que sus diseños se transformen en realidades superiores.

Estamos dedicados a apoyar la búsqueda de excelencia de su marca, proporcionando la experiencia técnica y las capacidades de fabricación necesarias para lograr liderazgo en el mercado y mejorar la experiencia del ciclista final.

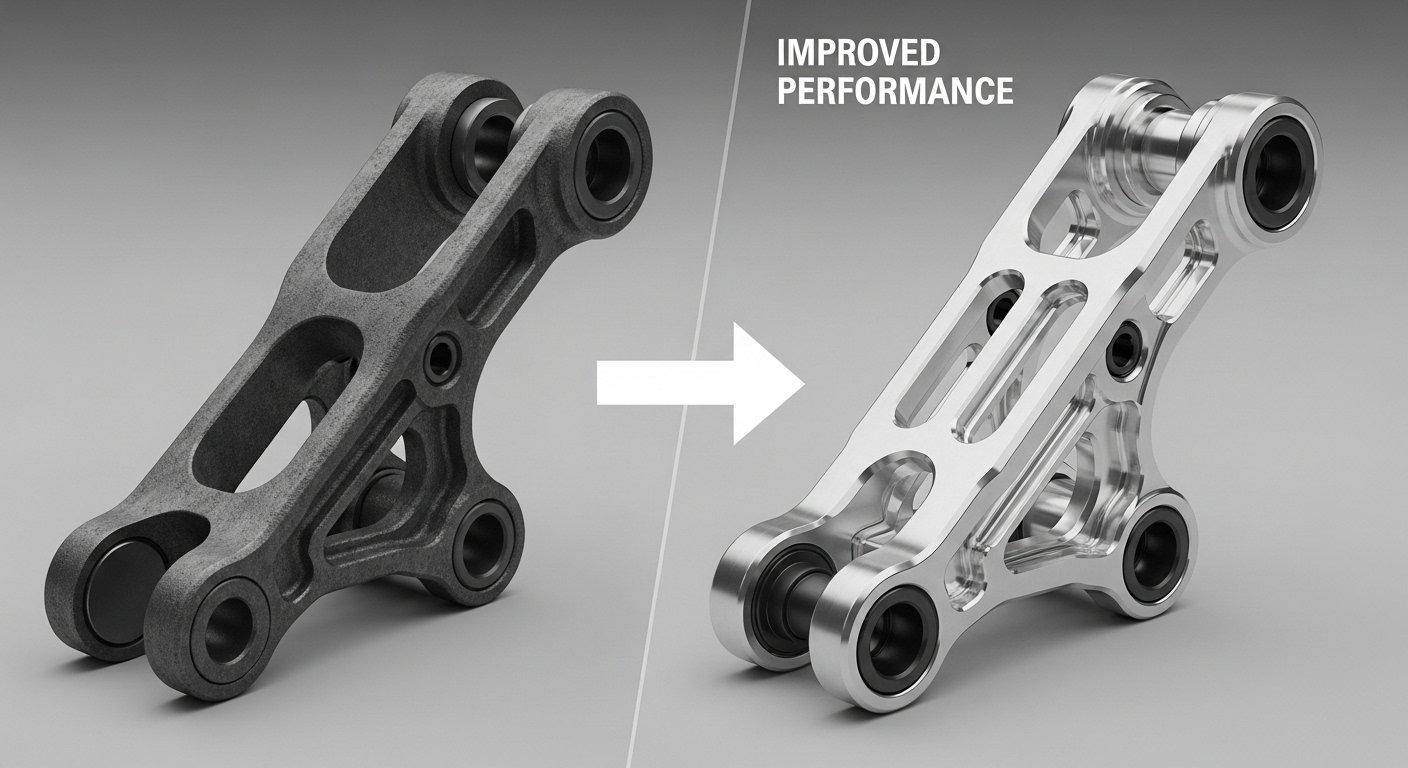

Estudio de caso: Mejora del rendimiento de la unión de suspensión

Un cliente, un fabricante de bicicletas de montaña de alta gama reconocido, buscaba reducir drásticamente el peso de una unión de suspensión crítica mientras aumentaba su rigidez y vida útil frente a fatiga. Su componente de aluminio fundido existente era pesado y propenso a flexión bajo condiciones extremas de conducción, afectando la respuesta de la bicicleta.

Nuestro equipo de ingeniería colaboró estrechamente, recomendando un cambio a aluminio 7075-T6 mecanizado con precisión mediante CNC. Optimizamos la geometría de la pieza mediante principios de DFM, aprovechando el mecanizado en 5 ejes para crear estructuras internas intrincadas para la reducción de peso y puntos de montaje integrados para mayor rigidez. También especificamos anodizado duro para una resistencia al desgaste superior.

La unión rediseñada logró una reducción de peso del 28% y un aumento del 15% en la rigidez torsional, validado mediante análisis FEA y pruebas físicas. Esto permitió al cliente lanzar un sistema de suspensión más ligero, sensible y duradero, mejorando significativamente el rendimiento y atractivo en el mercado de su bicicleta.

¿Listo para elevar el diseño de los componentes de su bicicleta? Obtenga una cotización gratuita o una consulta técnica de nuestro equipo de ingeniería experto hoy mismo.

¿Por qué CNC para componentes de bicicleta?

El mecanizado CNC de precisión ofrece una precisión inigualable, permitiendo la creación de geometrías complejas y tolerancias estrictas críticas para piezas de bicicleta de alto rendimiento. Esto conduce a un funcionamiento mecánico superior, mayor durabilidad y ahorros de peso significativos.

¿Qué materiales son los mejores para piezas de bicicleta?

La selección óptima de materiales depende de los requisitos específicos del componente. Las aleaciones de aluminio de alta resistencia (6061, 7075) son comunes por su relación resistencia-peso. El titanio (Ti-6Al-4V) se prefiere para piezas premium que requieren durabilidad extrema y resistencia a la corrosión.

¿Cómo mejora DFM los componentes?

El Diseño para la Fabricabilidad (DFM) integra consideraciones de fabricación desde las primeras etapas del diseño. Esto minimiza los desafíos de producción, reduce costos y optimiza el rendimiento de la pieza, asegurando una realización eficiente y efectiva del componente.