Calidad de Carcasa de Cámara CNC de Precisión

Los detalles pasados por alto en el mecanizado CNC suelen comprometer el rendimiento de la carcasa de la cámara, afectando directamente la funcionalidad del producto y el éxito en el mercado. La calidad inconsistente puede conducir a retrabajos significativos, retrasos costosos y una reputación deteriorada en industrias competitivas.

Las consecuencias van más allá de la producción inicial, manifestándose como fallos en campo, alineación óptica comprometida o disipación térmica inadecuada. Para los ingenieros de I+D, esto se traduce en compromisos de diseño; para los gerentes de compras, significa cadenas de suministro poco confiables y costos imprevistos. Los diseñadores de productos enfrentan inconsistencias estéticas que socavan la percepción de la marca.

Afortunadamente, mediante la implementación de un marco riguroso y transparente de control de calidad a lo largo de todo el proceso de fabricación, estos problemas críticos pueden abordarse de manera sistemática. Este enfoque garantiza que cada componente de la carcasa de la cámara cumpla con las especificaciones más estrictas desde el concepto hasta la entrega final.

Fragmento destacado:

Lograr una precisión inigualable en la carcasa de la cámara Mecanizado CNC depende de un proceso de control de calidad en múltiples etapas, que abarca Diseño para la Fabricabilidad, monitoreo en tiempo real durante el proceso, metrología avanzada y documentación integral para una trazabilidad total.

Control de Calidad Preventivo para Carcasas de Cámara

Verificaciones de Diseño para la Fabricabilidad (DFM)

Antes de cortar cualquier material, un análisis exhaustivo de Diseño para la Fabricabilidad (DFM) es fundamental para las carcasas de cámara. Este paso inicial identifica posibles desafíos de fabricación y optimiza el diseño para una producción eficiente y de alta precisión.

Nuestro equipo de ingeniería colabora estrechamente con los clientes para revisar los modelos CAD, asegurando que las dimensiones geométricas y las tolerancias (GD&T) sean alcanzables. Este enfoque proactivo mitiga problemas futuros, evitando rediseños costosos y retrasos en la producción.

Selección y Verificación de Materiales para Carcasas

La elección del material impacta significativamente en el rendimiento de una carcasa de cámara, afectando propiedades como la resistencia, peso, conductividad térmica y blindaje EMI. La selección precisa del material es crítica para óptica y la integridad electrónica.

Verificamos rigurosamente todos los materiales primas entrantes contra las certificaciones especificadas, garantizando autenticidad y cumplimiento con los estándares metalúrgicos. Esto asegura que la aleación elegida cumpla de manera constante con las demandas operativas de la aplicación final.

Aquí hay una comparación de los materiales comunes utilizados para carcasas de cámara:

| Tipo de material | Propiedades clave | Aplicaciones típicas |

|---|---|---|

| Aluminio aleaciones | Alta relación resistencia/peso, buena conductividad térmica | Uso general, drones, cámaras de consumo |

| Aleaciones de Magnesio | Extremadamente ligero, excelente blindaje EMI | Dispositivos portátiles, cámaras profesionales de alta gama |

| Acero inoxidable Acero | Alta resistencia a la corrosión, resistente | Cámaras para exteriores, industriales, entornos adversos |

| Titanio aleaciones | Resistencia excepcional, biocompatible, resistente a la corrosión | Especializado en ciencia, aeroespacial, médico imágenes |

Control de calidad de herramientas y fijaciones, preparación

La integridad de las herramientas y fijaciones influye directamente en la precisión y repetibilidad del mecanizado. Estos componentes deben ser diseñados e inspeccionados con extrema precisión para sujetar firmemente las carcasas de las cámaras y prevenir la deflexión.

Nuestros protocolos internos implican una inspección meticulosa de útiles, fijaciones y herramientas de corte personalizadas antes de comenzar la producción. Esta pre-verificación minimiza errores de configuración y garantiza una calidad constante de las piezas durante toda la producción.

Control de calidad en el mecanizado CNC en proceso

Monitoreo en tiempo real del mecanizado CNC

Durante el mecanizado CNC, es esencial un monitoreo continuo y en tiempo real de parámetros críticos para mantener tolerancias estrictas y acabados superficiales óptimos. Las desviaciones pueden conducir rápidamente a piezas fuera de especificación.

Sensores avanzados rastrean carga del husillo, vibración, temperatura y desgaste de la herramienta, permitiendo ajustes inmediatos o alertas. Este sistema de monitoreo proactivo evita la producción de componentes defectuosos de las carcasas de las cámaras.

Inspección del primer artículo (FAI) para carcasas

La inspección del primer artículo (FAI) es un paso imprescindible, especialmente para carcasas de cámaras complejas con numerosas características críticas. Esta inspección exhaustiva valida toda la configuración antes de la producción en serie.

Nuestro proceso FAI implica verificaciones dimensionales detalladas de la primera pieza producida contra planos y especificaciones de ingeniería. Esto asegura que el programa de mecanizado, las herramientas y los fijaciones estén correctamente configurados.

Inspección del operador durante operaciones CNC

Aunque los sistemas automatizados proporcionan datos valiosos, los operadores cualificados siguen siendo cruciales para el control de calidad en proceso. Su experiencia permite inspecciones visuales y táctiles inmediatas de las piezas durante el mecanizado.

Los operadores revisan regularmente acabados superficiales, formación de rebabas y evacuación de virutas, identificando problemas sutiles que los sistemas automatizados podrían pasar por alto. Este elemento humano complementa los avances tecnológicos, asegurando un enfoque de calidad integral.

Aplicación de Control Estadístico de Procesos (SPC)

El Control Estadístico de Procesos (SPC) se emplea para monitorear la estabilidad del proceso y predecir posibles desviaciones en la producción de carcasas de cámaras. Utiliza métodos estadísticos para analizar los datos del proceso a lo largo del tiempo.

Los gráficos de control rastrean dimensiones críticas, ayudando a identificar tendencias y prevenir defectos antes de que ocurran. Este enfoque basado en datos garantiza una calidad constante y una mejora continua del proceso para todos los componentes mecanizados.

Aquí hay una visión simplificada de las tolerancias dimensionales comunes para carcasas de cámaras mecanizadas por CNC:

| Dimensión de la característica | Tolerancia Típica (mm) | Descripción |

|---|---|---|

| Dimensiones Lineales | ±0.01 – ±0.05 | Longitudes, anchuras, alturas del cuerpo principal |

| Diámetros de los agujeros | ±0.005 – ±0.02 | Para montajes de lentes, alineación del sensor, orificios de tornillos |

| GD&T Posicional | 0.01 – 0.03 | Ubicación de las características en relación con los datums |

| Planitud | 0.005 – 0.01 | Superficies de sellado, almohadillas de montaje del sensor |

Control de Calidad Post-Mecanizado para Carcasas

Precisión dimensional de las carcasas de cámaras

Después del mecanizado, cada carcasa de cámara pasa por una verificación dimensional rigurosa para asegurar que cumple con las especificaciones exactas. Esto es especialmente crítico para componentes que requieren alineación óptica precisa o tolerancias de ensamblaje ajustadas.

Utilizando equipos de metrología avanzados, incluyendo CMM y comparadores ópticos, realizamos mediciones exhaustivas. Este paso confirma que todas las dimensiones críticas, incluyendo las llamadas GD&T, están dentro de la desviación permitida.

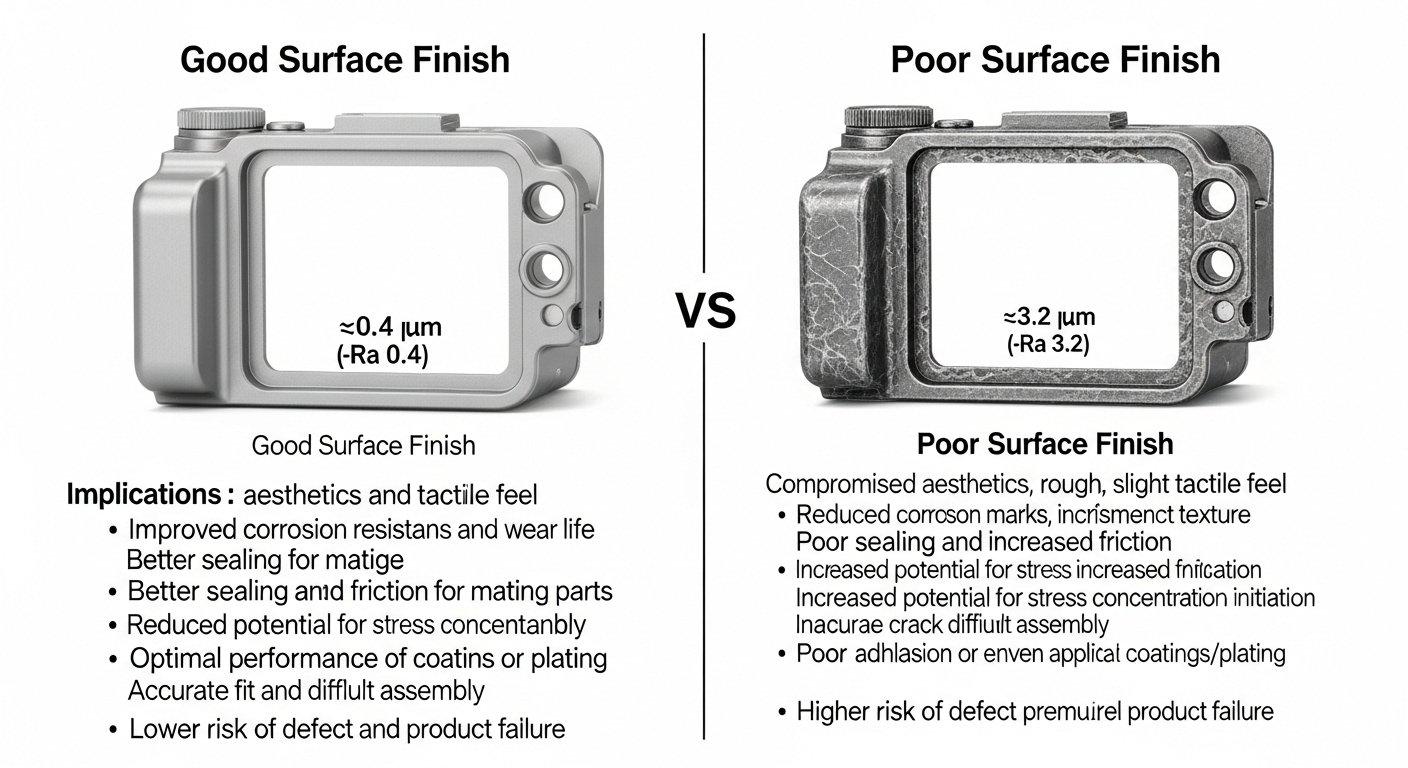

Verificación de Acabado de Superficie y Calidad Estética

El acabado superficial de las carcasas de cámaras es vital tanto para la estética como para el rendimiento funcional, afectando la adherencia de la pintura, la sensación táctil y la reflexión de la luz. Las imperfecciones pueden afectar tanto la experiencia del usuario como el rendimiento óptico.

Nuestros inspectores de calidad examinan meticulosamente las piezas en busca de marcas de herramientas, rebabas, arañazos e inconsistencias en textura o color. Utilizamos perfilómetros de superficie para evaluar cuantitativamente la rugosidad, asegurando que se alcancen los valores Ra especificados.

Pruebas Funcionales para el Ajuste de la Carcasa de la Cámara

Más allá de la precisión dimensional, las pruebas de ajuste funcional aseguran una integración perfecta en el ensamblaje final del producto. Este paso proactivo identifica cualquier problema sutil que pueda impedir la interacción de los componentes.

Utilizamos útiles y fijaciones personalizadas para simular las condiciones de ensamblaje, verificando el ajuste preciso de lentes, placas de circuito y otros componentes internos. Esto previene retrabajos costosos durante los procesos de ensamblaje posteriores para nuestros clientes.

Documentación final y trazabilidad de Control de Calidad

La documentación integral y la trazabilidad son pilares de nuestro proceso de aseguramiento de la calidad, proporcionando un historial detallado de cada carcasa de cámara producida. Esto garantiza responsabilidad y facilita la mejora continua.

El recorrido de cada componente, desde la materia prima hasta la inspección final, se registra meticulosamente, incluyendo certificaciones de materiales, informes de inspección y parámetros del proceso. Este sistema robusto ofrece total transparencia y auditabilidad para nuestros clientes.

Aprovechando la tecnología en el control de calidad de carcasas de cámaras

Inspección avanzada con CMM para geometrías complejas

Coordenada Medición Las máquinas (CMM) son indispensables para inspeccionar las geometrías internas y externas complejas de las carcasas de cámaras. Su capacidad para medir en tres dimensiones con precisión excepcional no tiene igual.

Nuestros CMM de última generación pueden verificar con precisión características intrincadas, como cavidades profundas, paredes delgadas y contornos multi-eje, asegurando que todos los elementos críticos del diseño cumplan con las especificaciones más estrictas. Esto reduce significativamente la incertidumbre en las mediciones.

Herramientas de medición ópticas y sin contacto

Para superficies delicadas o características que requieren una inspección de alta resolución sin contacto físico, las herramientas de medición ópticas y sin contacto son fundamentales. Estos sistemas evitan posibles daños a la superficie terminada.

Los sistemas de visión, escáneres láser y comparadores ópticos adquieren rápidamente millones de puntos de datos, creando modelos 3D precisos para su comparación con CAD. Esto permite una verificación rápida y no destructiva de perfiles complejos y dimensiones críticas.

Soluciones automatizadas de control de calidad

La integración de soluciones automatizadas de control de calidad mejora la eficiencia y consistencia de la inspección, especialmente para producciones en volumen alto de carcasas de cámaras. Estos sistemas reducen errores humanos y aceleran el rendimiento.

Celdas de inspección robóticas equipadas con sistemas de visión o sondas automáticas pueden realizar verificaciones repetitivas con precisión inquebrantable. Esto permite inspecciones 100% de características críticas, asegurando que cada pieza cumpla con los estándares de calidad.

Logrando una calidad sostenible en las carcasas de cámaras

Auditoría de proveedores y mejora continua

Mantener una calidad sostenible en la producción de carcasas de cámaras requiere un sistema robusto de auditorías a proveedores y un compromiso con la mejora continua. Revisamos y perfeccionamos constantemente nuestros procesos.

Nuestra fábrica en Shenzhen, China, cumple con estrictos programas de auditoría interna y solicita activamente la retroalimentación de los clientes. Este proceso iterativo asegura que nuestro sistema de gestión de calidad evolucione, entregando productos superiores de manera constante.

Informe transparente de calidad para los clientes

La transparencia en los informes de calidad fomenta la confianza y la colaboración, permitiendo a los clientes tener una comprensión clara del proceso de fabricación y la conformidad de las piezas. Proporcionamos documentación detallada y accesible.

Proporcionamos informes completos de FAI, certificaciones de materiales y datos SPC, asegurando que los clientes tengan plena visibilidad del proceso de control de calidad de sus carcasas de cámara. Estos datos permiten tomar decisiones informadas y gestionar proyectos de manera eficiente.

Nuestra experiencia en la producción de carcasas de cámara

Como fabricante líder de maquinaria CNC de alta gama en Shenzhen, China, ‘ly-machining’ posee una profunda experiencia técnica en la producción de carcasas de cámara de precisión. Nuestra experiencia abarca diversas aplicaciones, desde productos de consumo electrónica hasta sistemas avanzados de visión industrial.

Combinamos tecnología de vanguardia con la artesanía especializada de nuestros ingenieros y técnicos, asegurando que cada carcasa de cámara cumpla con estándares inigualables de precisión dimensional, acabado superficial e integridad funcional. Nuestro compromiso con la calidad es inquebrantable.

Estudio de caso

Un fabricante de drones experimentó problemas críticos de alineación óptica y fallos en la gestión térmica en sus carcasas de cámara existentes, lo que llevó a retiradas de productos y retrasos significativos. Su proveedor anterior carecía de la precisión y experiencia en materiales necesarias para una solución robusta.

Nuestro equipo de ingeniería en ‘ly-machining’ realizó un análisis profundo de DFM, identificando las selecciones de materiales óptimas (una aleación de aluminio específica para disipación de calor) y proponiendo modificaciones de diseño para mejorar la rigidez. Implementamos protocolos estrictos de FAI y SPC.

El resultado fue una carcasa de cámara que no solo cumplía con las tolerancias dimensionales exigentes para la alineación de lentes, sino que también mejoraba significativamente el rendimiento térmico. Esto llevó a una reducción del 30% en el tiempo de ensamblaje para el cliente y a una eliminación completa de fallos en campo relacionados con la alineación.

Sección de Preguntas Frecuentes

¿Por qué es crucial el DFM para las carcasas?

El Diseño para la Fabricabilidad (DFM) es fundamental porque identifica y resuelve posibles problemas de producción en las primeras fases del diseño. Este paso proactivo previene retrabajos costosos y retrasos, asegurando una fabricación eficiente y de alta precisión.

Optimiza los diseños para la compatibilidad de materiales y procesos de mecanizado, garantizando que las dimensiones y tolerancias críticas sean alcanzables. Este paso fundamental prepara el camino para la calidad general del producto.

¿Qué es FAI en una carcasa de cámara?

La Inspección del Primer Artículo (FAI) para carcasas de cámara es una verificación exhaustiva de la pieza inicial producida a partir de una nueva configuración. Confirma que el programa de mecanizado, las herramientas y los dispositivos de sujeción están correctamente configurados.

Esta revisión rigurosa contra planos y especificaciones de ingeniería asegura que todas las dimensiones y características críticas cumplan antes de comenzar la producción en serie. La FAI es vital para mantener una calidad constante.

¿Cómo mejora la calidad el SPC?

El Control Estadístico de Procesos (SPC) mejora la calidad mediante métodos estadísticos para monitorear y controlar los procesos de fabricación. Rastrea parámetros críticos a lo largo del tiempo, permitiendo detectar desviaciones tempranamente.

Al analizar datos e identificar tendencias, el SPC previene defectos antes de que ocurran, asegurando la estabilidad del proceso y la mejora continua. Esto conduce a una producción de carcasas de cámara altamente consistente y confiable.