¿Estás tomando decisiones críticas de ingeniería sobre tus piezas de aluminio CNC basadas en información incompleta? Elegir el tratamiento superficial óptimo no es solo una cuestión estética; impacta directamente en el rendimiento, la durabilidad y la integridad general del producto. Una elección incorrecta puede conducir a problemas significativos.

Sin una comprensión exhaustiva de las complejidades técnicas y las implicaciones prácticas de cada método, las selecciones subóptimas pueden resultar en desgaste prematuro, resistencia a la corrosión inadecuada o un acabado que no cumple con las especificaciones funcionales o estéticas críticas. Tales omisiones ponen en riesgo la fiabilidad del producto, la eficiencia operativa y pueden conducir a retrabajos costosos o fallos en campo.

Sin embargo, un enfoque meticuloso, respaldado por conocimientos expertos sobre las características y aplicaciones prácticas de cada método, puede transformar estos desafíos en oportunidades para obtener resultados superiores en el producto y valor a largo plazo.

Lograr un rendimiento máximo y atractivo estético en CNC aluminio piezas requiere una selección estratégica de tratamientos superficiales, cada uno ofreciendo ventajas distintas para requisitos específicos de ingeniería y diseño.

Optimizando piezas de aluminio CNC: tratamientos superficiales comunes y su impacto

Métodos de tratamiento superficial mecánico para aluminio CNC

Los tratamientos superficiales mecánicos modifican la textura física de las piezas de aluminio mediante fuerzas abrasivas o de desplazamiento. Estos métodos se utilizan generalmente para lograr cualidades estéticas específicas, mejorar la sensación táctil o preparar las superficies para tratamientos posteriores. Alteran la topografía superficial sin cambiar su composición química.

Pulido para atractivo estético

El pulido es un proceso mecánico que suaviza la superficie de las piezas de aluminio CNC, reduciendo la rugosidad superficial y aumentando la reflectividad. Esto se logra eliminando irregularidades microscópicas mediante compuestos abrasivos o ruedas. El objetivo suele ser un acabado similar a un espejo.

Ventajas del pulido de aluminio CNC

| Ventaja | Descripción |

|---|---|

| **Alto brillo** | Produce una superficie extremadamente brillante y reflectante. |

| **Estética mejorada** | Crea un aspecto premium y visualmente atractivo. |

| **Sensación más suave** | Mejora significativamente la suavidad táctil. |

Desventajas del pulido de aluminio CNC

| Desventaja | Descripción |

|---|---|

| **Laborioso** | Requiere mano de obra especializada, aumentando el coste. |

| **Elimina Material** | Puede alterar las dimensiones de la pieza, lo cual es crítico para las tolerancias. |

| **Susceptible a Arañazos** | Las superficies pulidas se arañan fácilmente, requiriendo cuidado. |

Granallado y Chorreado para Texturizado

El granallado implica proyectar medios abrasivos sobre la superficie de aluminio bajo alta presión, creando un acabado mate uniforme. El granallado utiliza abrasivos más afilados para una textura más áspera, mientras que el chorreado usa bolas de vidrio para una apariencia más suave y satinada. Este proceso limpia la superficie y aporta una textura consistente.

Ventajas del Granallado de Piezas CNC de Aluminio

| Ventaja | Descripción |

|---|---|

| **Acabado Mate Uniforme** | Crea una apariencia consistente y no reflectante. |

| **Disimula Imperfecciones** | Enmascara eficazmente defectos menores en la superficie o marcas de mecanizado. |

| **Mejora la Adhesión de la Pintura** | Proporciona un perfil texturizado para una mejor adherencia de recubrimientos. |

Desventajas del Granallado de Piezas CNC de Aluminio

| Desventaja | Descripción |

|---|---|

| **Erosión del Material** | Elimina una pequeña cantidad de material, afectando las dimensiones. |

| **Generación de Polvo** | Requiere manejo cuidadoso y control ambiental. |

| **Dureza de la superficie** | Puede aumentar ligeramente la rugosidad de la superficie, afectando el desgaste. |

Cepillado para un acabado direccional

El cepillado implica el uso de bandas abrasivas o cepillos para crear un patrón de líneas finas y paralelas en la superficie de aluminio. Este grano direccional le da una apariencia satinada o mate con una textura sutil. Se elige a menudo por su calidad estética distintiva.

Ventajas del cepillado en aluminio CNC

| Ventaja | Descripción |

|---|---|

| **Estética única** | Crea un patrón de grano direccional sofisticado. |

| **Oculta huellas dactilares** | La superficie texturizada es menos propensa a mostrar manchas. |

| **Buen soporte para el anodizado** | Puede combinarse con anodizado para mejorar la apariencia. |

Desventajas del cepillado en aluminio CNC

| Desventaja | Descripción |

|---|---|

| **Patrón direccional** | Puede ser difícil de igualar en geometrías complejas. |

| **Uniformidad limitada** | Lograr líneas de cepillado perfectamente consistentes puede ser un desafío. |

| **Brillo reducido** | No proporciona un acabado de alto brillo. |

Métodos de tratamiento químico de superficies para aluminio CNC

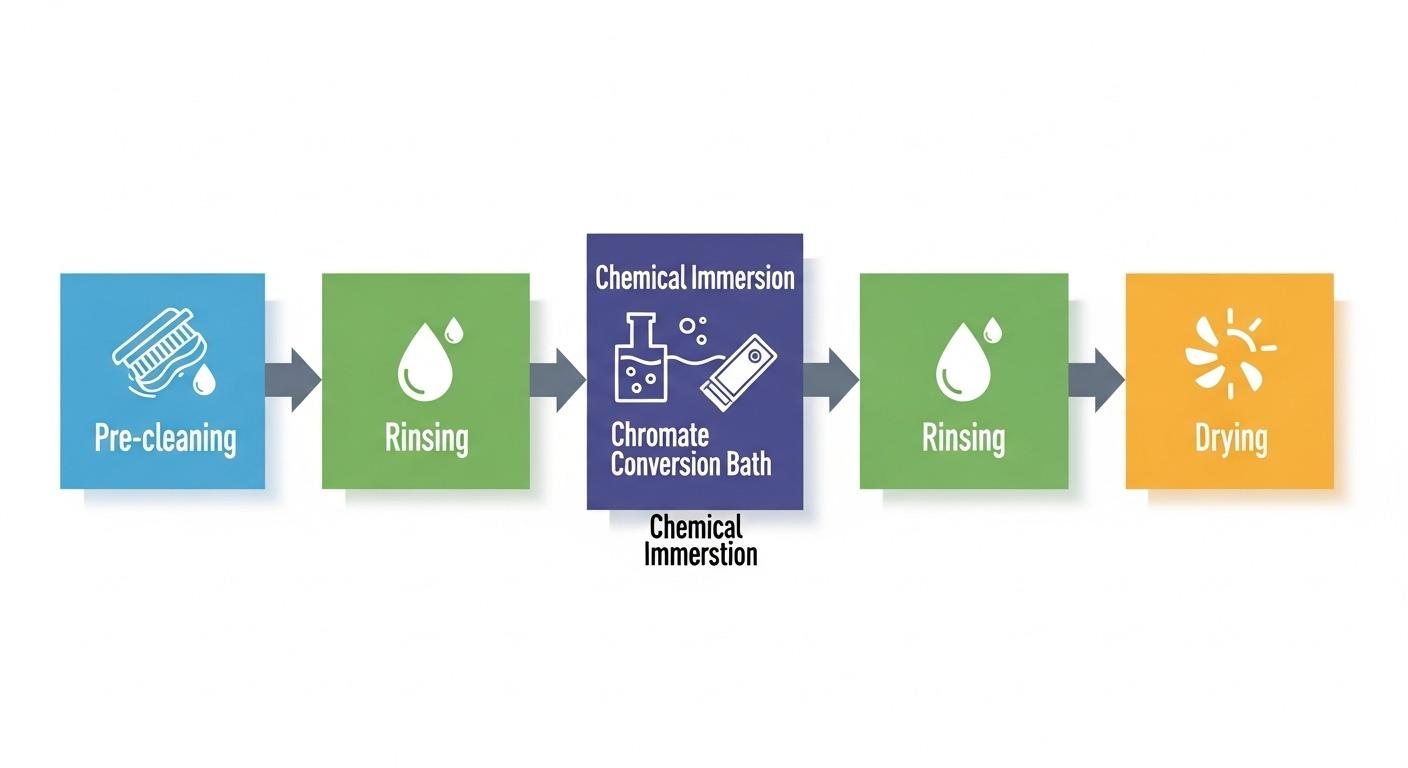

Los tratamientos químicos de superficie alteran la superficie de las piezas de aluminio mediante reacciones químicas, sin aplicar corriente externa. Estos métodos se emplean típicamente para resistencia a la corrosión, adhesión de pintura o para lograr efectos estéticos específicos. Implican inmersión en soluciones químicas.

Recubrimiento de conversión de cromato (Alodine)

El recubrimiento de conversión de cromato, a menudo conocido por la marca Alodine, crea una capa delgada similar a un gel de compuestos de cromo en la superficie del aluminio. Esta capa proporciona una excelente resistencia a la corrosión y actúa como un primer superior para pintura u otros recubrimientos orgánicos. Es un proceso químico no electrolítico.

Ventajas de la conversión de cromato en aluminio

| Ventaja | Descripción |

|---|---|

| **Resistencia a la corrosión** | Proporciona una protección excelente contra la oxidación. |

| **Adhesión excelente a la pintura** | Pretratamiento ideal para pintura posterior o recubrimiento en polvo. |

| **Conductividad eléctrica** | Mantiene la conductividad eléctrica, a diferencia del anodizado. |

| **Cambio dimensional mínimo** | Recubrimiento muy delgado, que preserva las tolerancias de las piezas. |

Desventajas de la conversión de cromato en aluminio

| Desventaja | Descripción |

|---|---|

| **Resistencia limitada a la abrasión** | El recubrimiento es blando y ofrece poca resistencia al desgaste. |

| **Apariencia** | Los colores van desde transparente hasta dorado, no muy estéticos. |

| **Productos químicos tóxicos** | Los procesos tradicionales de cromato utilizan cromo hexavalente, lo que plantea preocupaciones ambientales. |

Engrosamiento químico para brillo

El engrosamiento químico realza el brillo natural del aluminio disolviendo irregularidades superficiales mediante un baño químico. Este proceso produce un acabado reflectante, a menudo similar a un espejo, sin pulido mecánico. Puede usarse como pretratamiento para anodizado.

Ventajas del engrosamiento químico para aluminio CNC

| Ventaja | Descripción |

|---|---|

| **Alta Reflectividad** | Crea una superficie brillante y lustrosa. |

| **Acabado Uniforme** | Logra una brillo consistente en formas complejas. |

| **Rentable** | Generalmente requiere menos trabajo que el pulido mecánico. |

Desventajas del Brillado Químico para Aluminio CNC

| Desventaja | Descripción |

|---|---|

| **Remoción de Material** | Se elimina algo de material, lo que puede afectar las tolerancias. |

| **Resistencia a la Corrosión Limitada** | Ofrece una protección contra la corrosión mínima inherente. |

| **Manipulación de Productos Químicos** | Requiere una gestión cuidadosa de productos químicos peligrosos. |

Grabado Químico para Acabado Mate

El grabado químico implica sumergir piezas de aluminio en una solución alcalina o ácida para eliminar una capa uniforme de material. Este proceso crea un acabado mate consistente, a menudo utilizado para eliminar imperfecciones menores en la superficie o preparar la superficie para otros tratamientos. Proporciona una apariencia esmerilada única.

Ventajas del Grabado Químico para Aluminio CNC

| Ventaja | Descripción |

|---|---|

| **Acabado Mate Uniforme** | Crea una apariencia consistente y no brillante. |

| **Elimina Tensiones** | Puede aliviar tensiones superficiales por el mecanizado. |

| **Limpieza de Superficie** | Limpia y desengrasa eficazmente la pieza. |

Desventajas del grabado químico para aluminio CNC

| Desventaja | Descripción |

|---|---|

| **Cambio dimensional** | Elimina material, requiriendo un control cuidadoso de las tolerancias. |

| **Residuos químicos** | Genera residuos químicos que necesitan una eliminación adecuada. |

| **Brillo reducido** | El acabado resultante carece de brillo y reflectividad. |

Métodos de tratamiento superficial electroquímico para aluminio CNC

Los tratamientos electroquímicos utilizan una corriente eléctrica para impulsar reacciones químicas en la superficie de las piezas de aluminio. Estos métodos generalmente implican inmersión en un baño electrolítico y son conocidos por producir recubrimientos altamente duraderos y resistentes a la corrosión. Mejoran significativamente las propiedades superficiales.

Anodizado (Tipo II: Estándar y Tipo III: Duro)

El anodizado es un proceso de pasivación electroquímica que desarrolla una capa de óxido gruesa y duradera en la superficie del aluminio. El Tipo II (anodizado con ácido sulfúrico) ofrece buena resistencia a la corrosión y al desgaste con varias opciones de color. El Tipo III (recubrimiento duro) produce una capa mucho más dura, densa y gruesa para una resistencia superior al desgaste y la abrasión, a menudo en tonos oscuros y apagados.

Ventajas del anodizado en aluminio CNC

| Ventaja | Descripción |

|---|---|

| **Resistencia a la corrosión** | Proporciona una protección excelente contra la oxidación. |

| **Resistencia al desgaste** | El Tipo III ofrece una resistencia excepcional a la dureza y al desgaste. |

| **Versatilidad estética** | Amplia gama de colores vibrantes disponibles (Tipo II). |

| **Aislamiento eléctrico** | Crea una capa de óxido no conductora. |

Desventajas del anodizado en aluminio CNC

| Desventaja | Descripción |

|---|---|

| **Cambio dimensional** | Aumenta el grosor de la superficie, requiriendo ajuste de tolerancias. |

| **Conductividad eléctrica reducida** | La capa de óxido es un aislante, dificultando la conductividad. |

| **Grietas (Tipo III)** | Los recubrimientos duros pueden ser frágiles, propensos a microgrietas. |

| **Se requiere enmascaramiento** | Las áreas que necesitan conductividad deben ser enmascaradas antes del tratamiento. |

Electropulido para suavidad

El electropulido es un proceso electroquímico que elimina una capa delgada de material de la superficie de aluminio, nivelando picos y valles microscópicos. Esto resulta en una superficie más suave, brillante y a menudo más pasiva. Puede mejorar la resistencia a la corrosión creando una superficie más limpia.

Ventajas del electropulido en aluminio CNC

| Ventaja | Descripción |

|---|---|

| **Acabado ultra suave** | Logra una suavidad y brillo excepcionales en la superficie. |

| **Mejora la limpieza** | Reduce el área superficial, facilitando la limpieza de las piezas. |

| **Mayor resistencia a la corrosión** | Crea una superficie más pasiva y uniforme. |

| **Elimina rebabas** | Deburriza eficazmente geometrías complejas e intrincadas. |

Desventajas del electropulido en aluminio CNC

| Desventaja | Descripción |

|---|---|

| **Remoción de Material** | Elimina una pequeña cantidad de material, afectando las dimensiones. |

| **Defectos superficiales** | No oculta defectos macroscópicos; puede acentuarlos. |

| **Costo** | Puede ser más caro que algunos otros métodos de acabado. |

Electrochapado para propiedades mejoradas

El electrochapado implica depositar una capa delgada de un metal diferente sobre el sustrato de aluminio utilizando una corriente eléctrica. Este proceso puede mejorar significativamente propiedades como dureza, resistencia al desgaste, protección contra la corrosión o conductividad eléctrica. Los materiales de recubrimiento comunes incluyen níquel, cobre o cromo.

Ventajas del electrochapado en aluminio CNC

| Ventaja | Descripción |

|---|---|

| **Mayor durabilidad** | Mejora significativamente la dureza y la resistencia al desgaste. |

| **Protección superior contra la corrosión** | Crea una barrera contra ambientes agresivos. |

| **Aumento de la conductividad eléctrica** | Puede aplicar capas conductoras como cobre o plata. |

| **Estética variada** | Ofrece una amplia gama de acabados metálicos. |

Desventajas del electrochapado en aluminio CNC

| Desventaja | Descripción |

|---|---|

| **Desafíos de adhesión** | Requiere un pretratamiento especializado para una buena adhesión al aluminio. |

| **Acumulación dimensional** | Agrega un grosor significativo, requiriendo una consideración cuidadosa del diseño. |

| **Preocupaciones ambientales** | Las bañeras de electrochapado a menudo contienen productos químicos peligrosos. |

| **Complejidad de Costos** | Puede ser un proceso complejo y costoso de múltiples pasos. |

Métodos de Tratamiento de Superficies con Recubrimiento Orgánico para CNC de Aluminio

Los recubrimientos orgánicos aplican una capa protectora o decorativa a las piezas de aluminio usando polímeros. Estos métodos generalmente implican rociado o inmersión y luego curado del recubrimiento. Ofrecen un amplio espectro de colores, texturas y propiedades protectoras.

Recubrimiento en Polvo para Durabilidad y Color

El recubrimiento en polvo implica aplicar electrostáticamente un polímero en polvo seco sobre la superficie de aluminio, que luego se cura con calor para formar una capa dura y protectora. Este método ofrece una excelente durabilidad, una amplia variedad de colores y beneficios ambientales debido a la ausencia de disolventes. Proporciona un acabado robusto.

Ventajas del Recubrimiento en Polvo para CNC de Aluminio

| Ventaja | Descripción |

|---|---|

| **Durabilidad Excepcional** | Altamente resistente a golpes, arañazos y decoloración. |

| **Amplia Gama de Colores** | Opciones prácticamente ilimitadas de colores y acabados. |

| **Amigable con el Medio Ambiente** | No emite COVs (Compuestos Orgánicos Volátiles). |

| **Rentable** | Utilización eficiente del material, reduciendo residuos. |

Desventajas del Recubrimiento en Polvo para CNC de Aluminio

| Desventaja | Descripción |

|---|---|

| **Espesor Mínimo** | Difícil de lograr recubrimientos muy delgados. |

| **Limitado a Materiales Resistente al Calor** | Requiere altas temperaturas de curado, no apto para algunos materiales. |

| **Coincidencia de Color** | Puede ser difícil igualar colores exactos entre lotes. |

Pintura líquida para acabados finos

La pintura líquida implica aplicar una capa de pintura húmeda, generalmente un recubrimiento a base de polímero, sobre la superficie de aluminio mediante pulverización o cepillado. Este método permite un control muy preciso sobre el grosor, la textura y el color del acabado, y puede lograr superficies excepcionalmente suaves y brillantes. Es altamente versátil.

Ventajas de la pintura líquida en aluminio CNC

| Ventaja | Descripción |

|---|---|

| **Control de acabado fino** | Permite recubrimientos extremadamente suaves, delgados y brillantes. |

| **Coincidencia de colores ilimitada** | Coincidencia de colores precisa para requisitos estéticos específicos. |

| **Temperaturas de curado más bajas** | Puede aplicarse a componentes sensibles al calor. |

Desventajas de la pintura líquida en aluminio CNC

| Desventaja | Descripción |

|---|---|

| **Emisiones de COV** | Las pinturas tradicionales emiten COV, requiriendo ventilación. |

| **Menor durabilidad** | Generalmente no es tan resistente a impactos como el recubrimiento en polvo. |

| **Tiempos de secado más largos** | Requiere más tiempo para secar y curar. |

| **Múltiples capas** | A menudo requiere varias capas para un acabado óptimo. |

Elegir el tratamiento de superficie adecuado para aluminio CNC

Seleccionar lo óptimo Tratamiento superficial es una decisión crítica de ingeniería que equilibra rendimiento, estética y costo. Requiere una comprensión profunda de las demandas de la aplicación y las propiedades inherentes de cada método de acabado. Este proceso a menudo se beneficia de la consulta de expertos para evitar errores costosos.

Factores a Considerar para una Selección Óptima

El proceso de toma de decisiones para el tratamiento superficial es multifacético, requiriendo una evaluación cuidadosa de varios factores interdependientes. Cada elección tiene implicaciones tanto para el rendimiento como para la manufacturabilidad.

Requisitos Funcionales (Corrosión, Desgaste)

Para aplicaciones que exigen alta resistencia a la degradación ambiental, tratamientos como anodizado (especialmente Tipo III) o conversión de cromo son fundamentales. Si las piezas experimentan fricción o abrasión, el anodizado duro o ciertos métodos de electrochapado son esenciales para garantizar la longevidad. El entorno operativo dicta las propiedades protectoras necesarias.

Consideraciones Estéticas (Color, Textura)

Cuando el atractivo visual es un factor principal, opciones como anodizado Tipo II ofrecen una amplia gama de colores y un aspecto metálico de alta calidad. El recubrimiento en polvo y la pintura líquida proporcionan una gran versatilidad en color y textura. Los acabados mecánicos como pulido, granallado o cepillado pueden crear efectos táctiles y visuales específicos.

Rentabilidad y Tiempo de Entrega

El costo total de un tratamiento superficial incluye no solo material y procesamiento, sino también mano de obra, equipo y cumplimiento ambiental. Los tratamientos más complejos o aquellos que requieren equipos especializados implicarán costos más altos y potencialmente tiempos de entrega más largos. Equilibrar el presupuesto con el rendimiento es clave.

Impacto Ambiental y Regulaciones

El cumplimiento normativo y el impacto ambiental son cada vez más importantes. La conversión de cromo tradicional se está eliminando en muchas regiones debido a preocupaciones sobre el cromo hexavalente, lo que impulsa un cambio hacia alternativas de cromo trivalente. El uso de agua, la gestión de residuos y las emisiones de COV son factores a considerar en el proceso de selección.

El Papel de la Consulta de Expertos

Navegar por las complejidades de los tratamientos superficiales de aluminio se beneficia enormemente de la orientación de profesionales experimentados. Su conocimiento técnico puede prevenir errores costosos y optimizar los resultados.

Aprovechando la Experiencia del Fabricante de Origen

Trabajar directamente con un fabricante de origen como ly-machining proporciona acceso a una profunda experiencia práctica en una amplia gama de procesos de acabado. Nuestros ingenieros comprenden las particularidades de la compatibilidad de materiales, los parámetros del proceso y el control de calidad. Este canal directo garantiza resultados consistentes y de alta calidad.

Soluciones Personalizadas para Necesidades Específicas

Cada proyecto tiene requisitos únicos. Una consulta con un experto permite una solución a medida, combinando meticulosamente el tratamiento superficial adecuado con tus restricciones funcionales, estéticas y presupuestarias. Este enfoque personalizado asegura un rendimiento y valor óptimos.

Nuestra Experiencia en Tratamientos Superficiales de Aluminio CNC

En ly-machining, ubicado en Shenzhen, China, nos especializamos en entregar piezas de aluminio mecanizadas por CNC de alta calidad con tratamientos superficiales precisos. Nuestra amplia experiencia y modernas instalaciones garantizan resultados superiores para diversas aplicaciones industriales. Estamos comprometidos con la excelencia técnica.

Por qué elegir nuestro tratamiento de superficie de alta calidad

Nuestro enfoque combina capacidades técnicas avanzadas con una metodología centrada en el cliente, asegurando que cada proyecto cumpla con los más altos estándares. Nos enorgullece nuestra fiabilidad y precisión en cada paso del proceso.

Profunda experiencia técnica y control de calidad

Nuestro equipo está formado por ingenieros experimentados con un profundo conocimiento en ciencia de materiales y ingeniería de superficies. Implementamos protocolos rigurosos de control de calidad en cada etapa, desde la consulta inicial de diseño hasta la inspección final, garantizando el cumplimiento de las especificaciones y un rendimiento constante. Esta meticulosa atención al detalle define nuestro compromiso con la excelencia.

Precios transparentes y suministro fiable

Ofrecemos estructuras de precios claras y completas sin tarifas ocultas, fomentando la confianza y la previsibilidad en su proceso de adquisición. Como fabricante de origen, gestionamos toda la cadena de producción, asegurando un suministro fiable, tiempos de entrega eficientes y una comunicación receptiva durante todo el ciclo de vida de su proyecto. Nuestro modelo de fabricación directa proporciona transparencia.

Ventaja del fabricante de origen

Asociarse con ly-machining significa aprovechar todos los beneficios de un fabricante directo. Esto incluye acceso directo a nuestros equipos técnicos, comunicación simplificada, eficiencias en costos y un control inigualable sobre la calidad y los cronogramas de entrega. Eliminamos intermediarios, ofreciendo una solución integrada y sin fisuras para sus necesidades de tratamiento de superficies en aluminio CNC.

Estudio de caso

Un fabricante destacado médico un fabricante de dispositivos requería componentes de aluminio biocompatibles con una resistencia a la corrosión excepcional para un nuevo instrumento de diagnóstico. Su proveedor inicial tuvo dificultades para alcanzar los estrictos estándares de anodizado duro de Tipo III necesarios tanto para la longevidad funcional como para la seguridad del paciente. El grosor inconsistente del recubrimiento llevó a rechazos costosos.

Nuestra solución implicó una revisión exhaustiva de la geometría de sus piezas y especificaciones de material. Desarrollamos un protocolo personalizado de anodizado duro de Tipo III, optimizando la composición del baño, la densidad de corriente y los procesos de sellado posterior. Nuestra instalación de anodizado interna permitió un control preciso y pruebas iterativas.

El resultado fue una capa de anodizado duro de Tipo III consistente y uniforme que cumplió con todos los estándares de biocompatibilidad y resistencia a la corrosión, superando las especificaciones originales en un 25%. Esta precisión permitió al cliente reducir significativamente las tasas de rechazo y acelerar el lanzamiento de su producto, demostrando el valor de la experiencia en fabricación especializada.

Invite a los lectores a obtener un presupuesto gratuito o una consulta técnica.

Sección de Preguntas Frecuentes

¿Cuál es el mejor tratamiento para la corrosión?

El tratamiento de superficie óptimo para la resistencia a la corrosión en piezas de aluminio depende en gran medida de las condiciones ambientales específicas y los requisitos de rendimiento. Los recubrimientos de conversión de cromato (por ejemplo, Alodine) ofrecen una protección excelente y son excelentes imprimaciones.

El anodizado, especialmente el Tipo III (anodizado duro), crea una capa de óxido robusta y protectora que mejora significativamente la resistencia a la corrosión. Para ambientes altamente agresivos, se puede considerar el electroplate especializado.

¿Cómo impacta el tratamiento de superficie en el costo?

El costo del tratamiento de superficie está influenciado por la complejidad del proceso, el consumo de material, la intensidad de mano de obra y los requisitos de cumplimiento ambiental. Los tratamientos como el pulido pueden ser laboriosos, aumentando los costos.

Los tratamientos electroquímicos avanzados como el anodizado duro o el electropulido suelen implicar equipos y conocimientos especializados. Factores como el tamaño del lote y la geometría de las piezas también juegan un papel importante en la determinación del costo total por unidad.

¿Pueden los tratamientos de superficie alterar las dimensiones?

Sí, muchos tratamientos de superficie pueden alterar las dimensiones de las piezas de aluminio CNC, lo cual es una consideración crítica para aplicaciones con tolerancias estrictas. El anodizado, por ejemplo, genera una capa de óxido que añade grosor a la pieza, requiriendo ajustes previos en el mecanizado.

El electroplate también deposita una nueva capa de material, aumentando las dimensiones. Incluso tratamientos como el grabado químico o el electropulido eliminan material, lo que requiere una compensación cuidadosa en el proceso de mecanizado inicial para mantener las tolerancias deseadas.