Optimización del costo de mecanizado CNC: El impacto de la selección de materiales en los costos de las piezas

Solución rápida: La optimización del costo del mecanizado CNC depende profundamente de una selección inteligente de materiales, que impacta directamente en el precio de la materia prima, la maquinabilidad, la vida útil de la herramienta y las necesidades de post-procesamiento para una mejor optimización de las piezas CNC.

Introducción:

¿Sabías que la mayor oportunidad para reducir los costos de mecanizado CNC no se encuentra en el taller, sino en tu elección inicial de material? Es una decisión crítica que puede influir en los presupuestos del proyecto en un 30% o más, mucho antes de que se corte la primera viruta.

Un problema común que vemos es pasar por alto el costo total del ciclo de vida, enfocándose únicamente en el precio de la materia prima. Esto a menudo conduce a gastos inesperados y retrasos en el futuro.

Descubre cómo una selección inteligente de materiales, guiada por una verdadera experiencia en ingeniería, transforma tus resultados financieros. Detallaremos los impactos directos e indirectos, proporcionando una hoja de ruta para una mejor optimización de las piezas CNC.

Por qué la selección de materiales impacta en el costo del mecanizado CNC

En nuestra experiencia, la decisión de qué material especificar para una pieza mecanizada por CNC a menudo se subestima en sus consecuencias financieras. Va mucho más allá del precio inicial de compra del material en bruto. Encontramos que ignorar esta consideración en las primeras etapas puede inflar significativamente los gastos totales del proyecto.

Esta sección profundiza en las razones fundamentales por las cuales la selección cuidadosa de materiales es primordial para una efectiva Mecanizado CNC optimización de costos. Destaca la interacción compleja entre las características del material y las realidades de la fabricación.

Precio del material en bruto vs. costo total?

El precio inicial del material en bruto es un factor obvio, pero representa solo una fracción del costo total de una pieza CNC terminada. Muchos responsables de compras priorizan erróneamente los bajos costos del material en bruto por encima de todo. Esto puede ser un error costoso.

Un material que parece económico en papel podría ser difícil de mecanizar, lo que lleva a mayores gastos en mano de obra, herramientas y tiempo de máquina. Por otro lado, un material de alta calidad podría ofrecer una mejor maquinabilidad, reduciendo en última instancia los costos de producción en general.

Considera la visión holística: costo del material en bruto más todos los costos de procesamiento posteriores.

¿Cómo afectan las propiedades del material a la maquinabilidad?

Las propiedades del material dictan fundamentalmente qué tan fácilmente puede ser cortado, formado o acabado por maquinaria CNC. Estas características influyen directamente en la velocidad de mecanizado, el desgaste de la herramienta y el acabado superficial alcanzable. Los diferentes materiales reaccionan de manera única a las fuerzas de corte y al calor.

Por ejemplo, los materiales con alta dureza o resistencia a la tracción a menudo requieren velocidades de corte más lentas y herramientas más robustas. Esto se traduce directamente en ciclos más largos y mayores gastos en herramientas.

Comprender estas propiedades inherentes es clave para predecir la dificultad del mecanizado y seleccionar los materiales óptimos para la optimización de piezas CNC.

Factores de costo directo de los materiales de mecanizado CNC

Los costos directos asociados con el mecanizado CNC son tangibles y cuantificables, lo que los convierte en objetivos críticos para la optimización mediante la selección de materiales. Estos factores incluyen todo, desde las herramientas utilizadas hasta la energía consumida. Nuestros ingenieros analizan meticulosamente estos elementos.

Al comprender estas influencias directas, podemos guiar a los clientes hacia decisiones que reduzcan el gasto por pieza. Esto conduce a una gestión más eficiente de los costos de materiales de mecanizado.

¿Dureza del material y vida útil de la herramienta?

La dureza del material es un determinante principal de la vida útil de la herramienta, que impacta directamente en los costos de herramientas. Los materiales más duros, como aceros endurecidos o aleaciones exóticas, causan un desgaste acelerado en las herramientas de corte. Esto requiere cambios y reemplazos de herramientas con mayor frecuencia.

Los materiales blandos, como algunos plásticos o aluminio, generalmente prolongan significativamente la vida útil de la herramienta. A menudo vemos que un ligero aumento en el costo del material puede compensarse con una reducción sustancial en el gasto en herramientas y tiempo de inactividad.

Equilibrar la dureza del material con los requisitos de la aplicación es crucial para la optimización de costos en el mecanizado CNC.

| Tipo de material | Dureza típica (Escala Rockwell C) | Impacto en la vida útil de la herramienta |

|---|---|---|

| Blando Aluminio aleaciones | ~20-40 | Excelente |

| Suave Acero (1018) | ~55-65 | Bueno |

| Acero inoxidable (304) | ~80-90 | Moderada |

| Acero de herramienta endurecido | ~45-60 | Baja |

| Titanio aleaciones | ~30-40 | Muy Bajo |

¿Índice de maquinabilidad y tiempo de ciclo?

El índice de maquinabilidad proporciona una medida cuantitativa de la facilidad de mecanizado de un material en comparación con un material de referencia (generalmente acero de libre mecanizado 1212, calificado en 100%). Un índice más alto indica un mecanizado más fácil. Los materiales con un índice de maquinabilidad más bajo requieren velocidades de corte más lentas, profundidades de corte más ligeras y más pasadas.

Esto aumenta directamente el tiempo de ciclo de la máquina por pieza. Los tiempos de ciclo más largos se traducen en costos laborales más altos, mayores gastos generales de la máquina y menor rendimiento. Optimizar la maquinabilidad es un camino directo para reducir los costos de mecanizado CNC.

| Material | Índice de maquinabilidad (%) | Impacto típico en el tiempo de ciclo |

|---|---|---|

| Acero de libre mecanizado 1212 | 100 | Línea base |

| Aluminio 6061 | 90 | Más corto |

| Acero Inoxidable 303 | 78 | Moderada |

| Acero inoxidable 304 | 45 | Más largo |

| Titanio Grado 5 | 40 | Significativamente más largo |

¿Tasas de desperdicio y utilización de material?

Algunos materiales, particularmente aleaciones de alto valor o compuestos, generan un desperdicio significativo durante el mecanizado. La geometría de la pieza y el proceso de fabricación elegido también influyen en la utilización del material. Las piezas más intrincadas suelen requerir más remoción de material.

Además, ciertos materiales pueden ser difíciles de reciclar o tener un valor de chatarra menor, lo que aumenta aún más los costos netos de material. La selección estratégica de materiales, junto con rutas de corte optimizadas, puede mejorar significativamente las tasas de utilización. Esto impacta directamente en el costo del material en el mecanizado.

Minimizar el desperdicio significa maximizar el retorno de su inversión en materia prima.

¿Necesidades de post-procesamiento y elección de material?

El material elegido a menudo dicta la necesidad y complejidad de los pasos de post-procesamiento, como tratamiento térmico, acabado superficial o galvanizado. Estos procesos añaden costos sustanciales y tiempo de producción a la fabricación de la pieza. Por ejemplo, ciertas aleaciones requieren tratamiento térmico para obtener las propiedades mecánicas deseadas.

Algunos materiales son inherentemente resistentes a la corrosión o poseen acabados superficiales excelentes directamente del mecanizado, reduciendo la necesidad de operaciones secundarias costosas. Considerar el post-procesamiento durante la selección del material es vital para la optimización general del costo del mecanizado CNC.

| Material | Necesidades comunes de post-procesamiento | Impacto en el costo |

|---|---|---|

| Aluminio 6061 | Anodizado, Passivación | Baja |

| Acero 1018 | Tratamiento térmico, Galvanizado, Óxido negro | Moderada |

| Acero inoxidable 304 | Passivación, Electropulido | Baja |

| Titanio Grado 5 | A menudo ninguno, Tratamiento térmico (casos especiales) | Bajo/Moderado |

| Delrin (Acetal) | A menudo ninguno | Muy Bajo |

Impactos de costos indirectos en la producción de piezas CNC

Más allá de los costos directos, la selección de materiales proyecta una larga sombra sobre los gastos indirectos en la producción de piezas CNC. Estos factores a menudo pasados por alto pueden acumularse en cargas financieras significativas si no se gestionan de manera proactiva. Como ingenieros, evaluamos constantemente estos costos ocultos.

Comprender estos impactos indirectos es crucial para una optimización verdaderamente integral del costo del mecanizado CNC. Ayuda a evitar problemas imprevistos y garantiza el éxito a largo plazo del proyecto.

¿Plazo de entrega y riesgos en la cadena de suministro?

La disponibilidad y el tiempo de entrega de materiales específicos pueden afectar significativamente los cronogramas y costos del proyecto. Las aleaciones exóticas o especializadas pueden tener proveedores limitados, lo que conduce a tiempos de entrega prolongados y precios más altos. Los factores geopolíticos o desastres naturales también pueden interrumpir las cadenas de suministro.

Elegir materiales fácilmente disponibles con una cadena de suministro estable puede mitigar estos riesgos, asegurando entregas a tiempo y costos predecibles. En nuestra experiencia, la diversificación de fuentes para materiales comunes también es clave.

Esta consideración estratégica es esencial para mantener el impulso del proyecto y controlar el costo total del mecanizado CNC.

| Tipo de material | Riesgo en la Cadena de Suministro | Impacto Típico en el Tiempo de Entrega |

|---|---|---|

| Aluminio de Materia Prima | Baja | Corto |

| Aceros Estándar | Baja | Corto |

| Plásticos Comunes | Baja | Corto |

| Aleaciones de Grado Aeroespacial | Moderada | Medio |

| Metales de Tierras Raras | Alto | Largo |

¿Rendimiento de la pieza y reclamaciones de garantía?

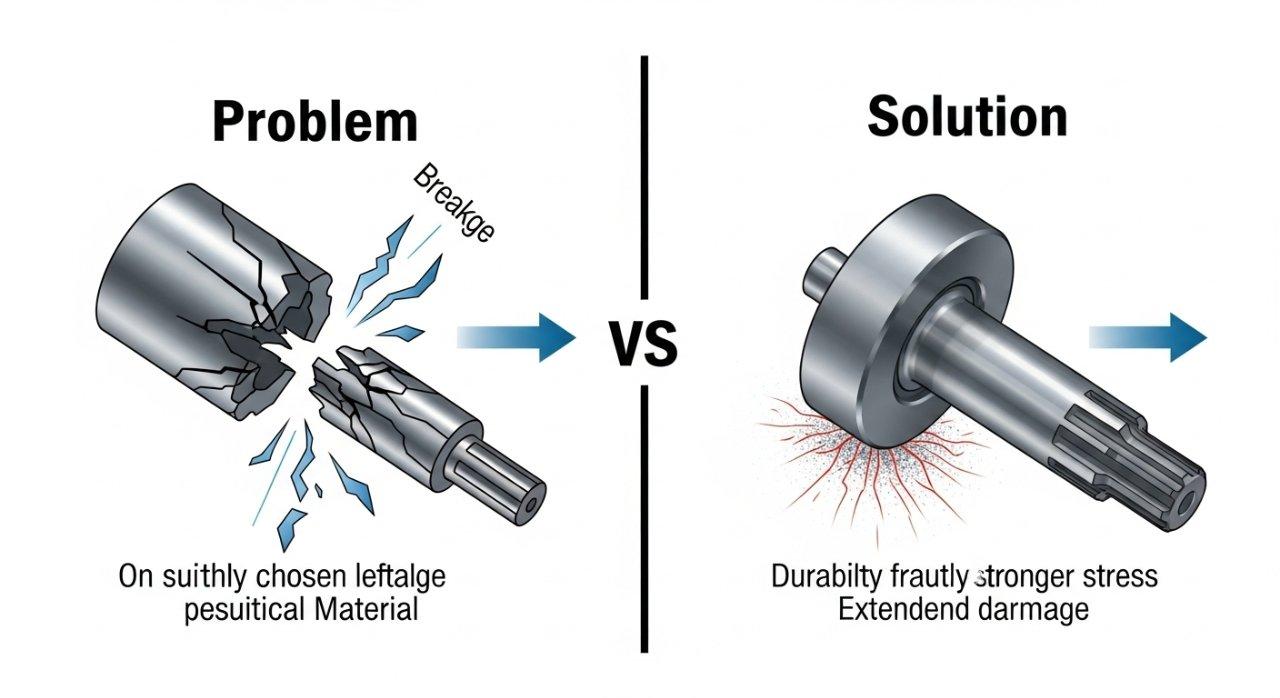

La selección incorrecta de material puede conducir a fallos prematuros de la pieza, afectando el rendimiento y la fiabilidad del producto final. Tales fallos resultan en reclamaciones de garantía costosas, retiradas de productos o daños a la reputación de nuestros clientes. Enfatizamos la selección de materiales que cumplan o superen los requisitos de la aplicación.

Invertir en un material ligeramente más robusto o adecuado desde el principio puede prevenir costos exponencialmente mayores asociados a fallos en campo. Este es un aspecto crítico para la optimización a largo plazo de las piezas CNC.

Asegurar un rendimiento óptimo de la pieza mediante la elección del material salvaguarda la integridad de la marca y reduce futuras responsabilidades.

¿Flexibilidad de Diseño y Límites del Material?

Ciertos materiales imponen limitaciones inherentes al diseño de la pieza. Por ejemplo, algunos materiales son difíciles de mecanizar en paredes delgadas o geometrías complejas sin introducir concentraciones de tensión o deformaciones. Esto puede restringir la flexibilidad del diseño y requerir compromisos en el mismo.

Por otro lado, materiales altamente mecanizables abren posibilidades para diseños más intrincados e innovadores. Considerar estas limitaciones durante la fase de diseño, junto con la selección del material, puede prevenir rediseños costosos y obstáculos en la fabricación.

Esta previsión es una piedra angular de la optimización efectiva de piezas CNC.

Optimiza tus costos de mecanizado CNC con una selección inteligente

En ly-machining, creemos que la verdadera optimización de costos de mecanizado CNC comienza en la etapa de diseño y especificación del material. Aprovechamos nuestro profundo conocimiento en ingeniería y amplia experiencia en fabricación para guiar a nuestros clientes. Nuestro objetivo es asegurar que cada elección de material sea una inversión estratégica.

Este enfoque proactivo no solo reduce el costo inmediato del material de mecanizado, sino que también mejora el valor y el rendimiento general del componente terminado. Nos asociamos contigo para lograr el mejor resultado posible.

¿Cómo nuestra experiencia reduce tus costos de material?

Nuestro equipo de ingenieros experimentados trabaja en estrecha colaboración con los clientes para analizar los requisitos de la aplicación, los criterios de rendimiento y las restricciones presupuestarias. Luego recomendamos los materiales más adecuados y rentables. Esto va más allá del precio del material en bruto.

Consideramos la maquinabilidad, el impacto en la vida útil de la herramienta, las necesidades de post-procesamiento y el rendimiento a largo plazo de la pieza. Nuestro enfoque integral garantiza que selecciones un material que ofrezca el equilibrio óptimo entre rendimiento y valor, minimizando tu costo total de mecanizado CNC.

En nuestra experiencia, esta revisión colaborativa de ingeniería a menudo revela ahorros significativos.

Precios transparentes: desglose de material a pieza?

Nos enorgullece ofrecer precios transparentes. Nuestras cotizaciones proporcionan un desglose detallado de los costos, ilustrando cómo la elección del material influye directamente en cada aspecto de la producción. Esto incluye adquisición de material, tiempo de mecanizado, herramientas y cualquier post-procesamiento necesario.

Esta visión clara empodera a nuestros clientes para tomar decisiones informadas y comprender el valor real detrás de su selección de material. Ves exactamente a dónde va tu inversión, lo que permite una mejor optimización de las piezas CNC.

Ofrecemos una evaluación honesta, asegurando que no haya costos ocultos ni sorpresas.

Estudio de caso: ahorro de costos mediante la elección del material?

**Problema:** Un cliente, un fabricante de equipos de automatización industrial, necesitaba una carcasa crítica para sensor. Su diseño inicial especificaba acero inoxidable 304 por su resistencia a la corrosión. Sin embargo, los costos de mecanizado eran excesivamente altos debido a la mala maquinabilidad del material, retrasando el lanzamiento de su producto.

**Nuestra solución:** Nuestros ingenieros revisaron la aplicación e identificaron que, aunque la resistencia a la corrosión era vital, la exposición ambiental específica no requería todas las propiedades del acero inoxidable 304. Propusimos cambiar a acero inoxidable 303, que ofrece una resistencia similar a la corrosión en entornos menos agresivos, pero tiene una maquinabilidad significativamente superior debido al azufre añadido.

**Resultado:** Al guiar al cliente hacia el acero inoxidable 303, ly-machining redujo el tiempo de mecanizado en 35% y extendió la vida útil de la herramienta en 50%. Esto llevó a una reducción total de 20% en el costo de mecanizado CNC por pieza, permitiendo al cliente cumplir con su presupuesto y acelerar el lanzamiento de su producto sin comprometer el rendimiento. Esto fue una victoria clara para la optimización de piezas CNC.

Socio para piezas CNC de calidad y eficiencia de costos

Elegir el socio adecuado para el mecanizado CNC es tan crucial como seleccionar el material correcto. En ly-machining, combinamos nuestro conocimiento técnico con un enfoque centrado en el cliente para ofrecer un valor excepcional. Estamos dedicados a entregar no solo piezas, sino soluciones.

Nuestro compromiso con la calidad, la precisión y la eficiencia en costos nos convierte en tu aliado de fabricación ideal. Somos más que un proveedor; somos una extensión de tu equipo de ingeniería, dedicado al éxito de tu proyecto y a la optimización de piezas CNC.

¿Tu fuente de confianza para materiales premium?

Como fabricante de confianza, hemos establecido relaciones sólidas con proveedores de materiales de renombre en todo el mundo. Esto garantiza un acceso constante a una amplia gama de materiales de grado premium, desde aleaciones estándar hasta compuestos especializados. Garantizamos la autenticidad y calidad del material.

Nuestros rigurosos procesos de inspección de materiales entrantes cumplen con los estándares de la industria, protegiendo contra defectos y asegurando la trazabilidad. Puedes confiar en que los materiales que usamos cumplen con las especificaciones más altas para tus piezas CNC.

Este meticuloso abastecimiento mejora aún más nuestra capacidad para ofrecer un valor superior en el costo del material de mecanizado.

¿Garantizando rendimiento y valor en cada pieza?

Nuestro enfoque liderado por ingeniería significa que cada pieza que producimos está optimizada tanto para rendimiento como para valor. Aprovechamos software avanzado de CAM y nuestra amplia experiencia en mecanizado para maximizar la eficiencia y minimizar el desperdicio. Nuestros rigurosos procesos de control de calidad aseguran el cumplimiento de especificaciones críticas.

Desde la selección inicial de materiales hasta la inspección final, mantenemos un enfoque inquebrantable en precisión y fiabilidad. Nos aseguramos de que tus piezas CNC no solo cumplan, sino que superen las expectativas, encarnando lo mejor en optimización de piezas CNC.

El éxito de tu proyecto es nuestra máxima prioridad, reflejando nuestro compromiso con soluciones de costos superiores en mecanizado CNC.

¿Listo para optimizar tu proyecto? Contáctanos hoy

¿Listo para optimizar el costo y rendimiento de tus piezas CNC mediante una selección experta de materiales? Contacta a nuestro equipo técnico hoy para una consulta gratuita y una cotización transparente y detallada adaptada a tu proyecto. Aprovecha nuestra ventaja en fabricación de origen para una calidad y valor superiores.

Sección de preguntas frecuentes:

¿Cómo afecta la elección del material al tiempo de entrega?

La disponibilidad y la complejidad de la adquisición de un material impactan directamente en los plazos de entrega. Los materiales exóticos pueden tener períodos de adquisición más largos, mientras que las aleaciones comunes están fácilmente disponibles, afectando los cronogramas del proyecto. Nuestra experiencia en la cadena de suministro ayuda a mitigar estos riesgos para las piezas CNC.

¿Puede la selección de materiales reducir el post-procesamiento?

Sí, absolutamente. Los materiales con propiedades inherentes como resistencia a la corrosión o un acabado naturalmente suave pueden reducir o incluso eliminar la necesidad de operaciones secundarias costosas. Esto contribuye directamente a reducir el costo total del mecanizado CNC.

¿Qué es el índice de maquinabilidad?

El índice de maquinabilidad es una calificación numérica que indica qué tan fácilmente puede ser mecanizado un material. Compara la velocidad de corte, el desgaste de la herramienta y el acabado superficial de un material con un acero de referencia. Un índice más alto sugiere un mecanizado más fácil y rentable.