Introducción a la Fresadora CNC

La fresadora CNC, que significa Control Numérico por Computadora, es una técnica moderna de fabricación que utiliza tecnología informática para controlar herramientas de maquinaria. Este método ha transformado significativamente el panorama de la fabricación al permitir una alta precisión y automatización en el proceso de producción. Permite el control automatizado de herramientas de mecanizado, como taladros, tornos y fresadoras, mediante comandos programados. Como resultado, Fresado CNC se ha convertido en una parte integral de varias industrias, incluyendo aeroespacial, automotriz y electrónica.

El principio básico de la fresadora CNC implica el uso de una computadora para dictar el movimiento de las herramientas de corte a lo largo de múltiples ejes, típicamente de tres a cinco. Este control preciso permite la creación de formas intrincadas y complejas que serían difíciles o imposibles de lograr con técnicas tradicionales de mecanizado. El proceso comienza con un modelo CAD (Diseño Asistido por Computadora), que luego se convierte en un programa CNC. Este programa instruye a la máquina de fresar sobre cómo interpretar el diseño, incluyendo detalles como la velocidad de corte, la selección de herramientas y la trayectoria de la herramienta.

Las aplicaciones de la fresadora CNC son muy variadas. En el sector aeroespacial, por ejemplo, se utiliza para fabricar componentes ligeros y de alta resistencia que cumplen con estrictas regulaciones de seguridad. De manera similar, en la industria automotriz, la fresadora CNC es esencial para producir componentes de precisión que contribuyen al rendimiento y fiabilidad general del vehículo. La flexibilidad de las máquinas de fresar CNC permite a los fabricantes cambiar entre diferentes trabajos con un tiempo de configuración mínimo, lo que aumenta la eficiencia y reduce los plazos de entrega.

En general, la fresadora CNC representa un avance significativo en la tecnología de fabricación, permitiendo no solo una mayor eficiencia y precisión, sino también la capacidad de innovar y adaptarse a las demandas cambiantes en varias industrias. Comprender la fresadora CNC y sus implicaciones es crucial para cualquier persona involucrada en prácticas de fabricación modernas.

El mecanismo de las máquinas de fresar CNC

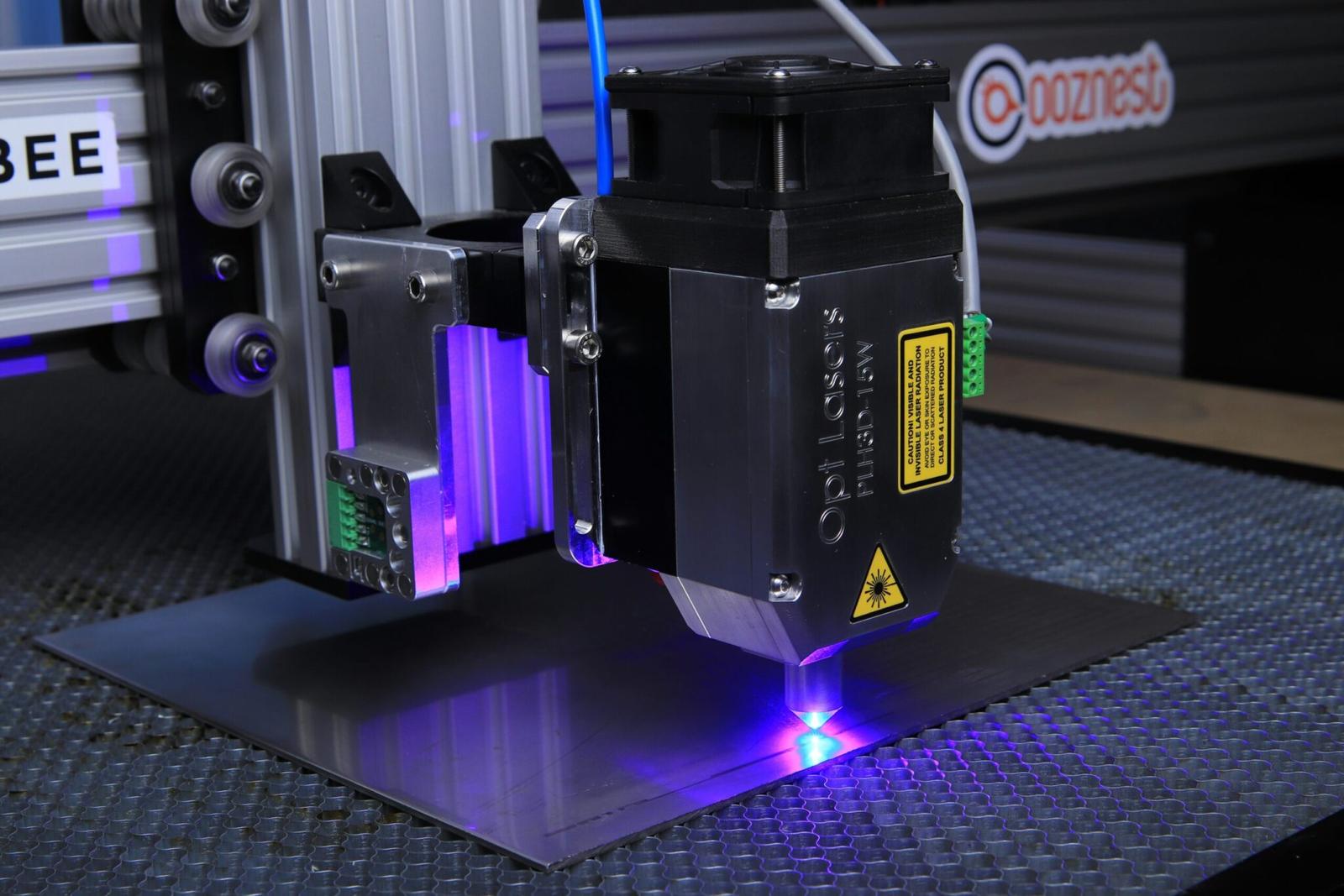

Las máquinas de fresar CNC son dispositivos intrincados que combinan varios componentes mecánicos para dar forma a materiales con precisión. El núcleo de estas máquinas radica en sus partes fundamentales, incluyendo el husillo, la mesa de trabajo y los portaherramientas. Cada componente desempeña un papel crucial en la operación y funcionalidad general de la maquinaria, contribuyendo al proceso de fabricación preciso.

El husillo es el corazón de una máquina de fresar CNC. Aloja la herramienta de corte y gira a alta velocidad, permitiendo una eliminación eficiente del material. La velocidad y el par del husillo pueden ajustarse para adaptarse a diferentes materiales y condiciones de fresado. La precisión con la que opera el husillo es vital, ya que cualquier desviación podría comprometer la calidad del producto. Además, el husillo puede utilizar diversos portaherramientas para ofrecer flexibilidad en el cambio rápido y eficiente de las herramientas de corte.

A continuación, la mesa de trabajo es un elemento clave que sostiene el material que se está mecanizando en su lugar. Generalmente hecha de materiales rígidos, la mesa de trabajo puede ajustarse para permitir diferentes ángulos y posiciones para la pieza de trabajo, mejorando la versatilidad de la máquina. Muchas máquinas de fresar CNC están equipadas con sistemas de sujeción que fijan de manera segura el material durante el mecanizado, asegurando que no se desplace ni mueva, lo que podría generar inexactitudes.

Los portaherramientas aumentan aún más la funcionalidad de las máquinas de fresar CNC. Están diseñados para acomodar una variedad de herramientas de corte, permitiendo que la máquina cambie fácilmente entre diferentes operaciones como taladrado, perforación y contorneado. Estos componentes están diseñados para la estabilidad y precisión, siendo una necesidad para lograr el acabado deseado en una pieza de trabajo.

En esencia, el mecanismo de las máquinas de fresar CNC funciona mediante una colaboración sofisticada entre el husillo, la mesa de trabajo y los portaherramientas, trabajando en conjunto para transformar materiales en bruto en productos meticulosamente elaborados.

Tipos de máquinas de fresar CNC

Las máquinas de fresar CNC desempeñan un papel fundamental en la fabricación moderna, permitiendo trabajos de alta precisión y automatización en la creación de componentes complejos. Entre los diversos tipos de máquinas de fresar CNC, destacan tres categorías principales: fresadoras horizontales, verticales y universales. Cada tipo se caracteriza por sus características operativas y aplicaciones únicas, atendiendo a diferentes necesidades de fabricación.

Las fresadoras horizontales CNC están diseñadas con una orientación del husillo horizontal, lo que las hace ideales para operaciones que requieren materiales pesados y resistentes. Su diseño facilita la eliminación eficiente de virutas durante el proceso de fresado, permitiendo operaciones de corte continuas. Estas máquinas sobresalen en tareas como fresado de cavidades profundas y producción de piezas complejas con un mayor grado de precisión. Se utilizan a menudo en industrias como la aeroespacial y automotriz, donde la precisión es primordial.

Por otro lado, las fresadoras verticales CNC tienen una alineación del husillo vertical, lo que permite un rango de trabajo versátil. Estas máquinas son particularmente adecuadas para piezas pequeñas e intrincadas y se usan comúnmente en industrias que van desde la electrónica hasta la creación de prototipos. Su diseño permite a los operadores realizar operaciones de taladrado, perforación y fresado con facilidad, convirtiéndolas en una herramienta básica en muchos talleres de máquinas.

Por último, las fresadoras universales CNC ofrecen mayor flexibilidad y funcionalidad al combinar las características de máquinas horizontales y verticales. Pueden ajustarse para adaptarse a diferentes requisitos de producción y trabajar con una variedad de materiales, lo que las hace ideales para talleres que manejan proyectos diversos. Su capacidad para realizar tareas complejas en múltiples orientaciones las convierte en una opción popular tanto en pequeñas como en grandes instalaciones de fabricación.

En resumen, comprender las diferencias entre las fresadoras CNC horizontales, verticales y universales permite a las empresas tomar decisiones informadas sobre sus necesidades de maquinaria según requisitos operativos específicos y objetivos de producción.

Materiales procesados con fresado CNC

El fresado CNC es un método de fabricación versátil que puede procesar eficazmente una amplia gama de materiales, convirtiéndolo en una opción popular en varias industrias. Los materiales que se pueden mecanizar mediante tecnología de fresado CNC incluyen metales, plásticos, madera y materiales compuestos. Cada categoría presenta propiedades únicas que influyen en el proceso de mecanizado, permitiendo la creación de diseños intrincados y componentes de alta precisión.

Los metales son uno de los materiales más comúnmente mecanizados en fresado CNC. Aluminio, acero, latón y titanio tienen características distintas que afectan los parámetros de corte y las herramientas utilizadas. Por ejemplo, el aluminio es ligero y fácil de mecanizar, lo que permite velocidades de corte más altas, mientras que la resistencia del titanio requiere velocidades de avance más lentas y herramientas especializadas para prevenir el desgaste del equipo. Comprender las propiedades mecánicas de varios metales es crucial para optimizar el proceso de fresado.

Los plásticos también juegan un papel importante en las aplicaciones de fresado CNC. Los materiales comúnmente utilizados incluyen acrílico, policarbonato y nylon. Estos materiales son valorados por su baja densidad y resistencia a la corrosión, pero requieren una consideración cuidadosa respecto a las velocidades de corte y la selección de herramientas debido a su tendencia a derretirse o deformarse bajo altas temperaturas. Los ajustes en los parámetros del programa CNC pueden mejorar la calidad de las piezas plásticas mecanizadas.

La versatilidad del fresado CNC se extiende a la madera, permitiendo la producción de diseños intrincados para muebles y objetos decorativos. Los diferentes tipos de madera, como la madera dura y la blanda, tienen densidades y estructuras de veta variables, lo que influye en las técnicas de mecanizado. La selección adecuada de herramientas y las velocidades de avance aseguran un acabado suave y mantienen la integridad de la madera.

Finalmente, los materiales compuestos, que combinan varias sustancias para aprovechar las ventajas de cada uno, se procesan cada vez más con fresado CNC. Estos materiales a menudo requieren herramientas especializadas debido a sus propiedades únicas, asegurando que los componentes complejos cumplan con las exigencias rigurosas de industrias como la aeroespacial y la automotriz.

El proceso de fresado CNC

El proceso de fresado CNC es un componente crítico en la fabricación moderna, permitiendo una alta precisión y eficiencia en la producción de piezas intrincadas. Este proceso puede desglosarse en varios pasos detallados, cada uno crucial para lograr el resultado deseado.

El primer paso en el fresado CNC comienza con la fase de diseño, donde los ingenieros crean planos detallados de la pieza prevista utilizando software de diseño asistido por ordenador (CAD). Estos diseños incluyen mediciones y especificaciones precisas necesarias para el proceso de fabricación. Una vez finalizado el diseño, se convierte en un formato compatible con Mecanizado CNC, generalmente mediante software de fabricación asistida por ordenador (CAM). Esta conversión genera un conjunto de instrucciones, conocido como código G, que indica a la máquina CNC cómo ejecutar las operaciones de fresado.

Posteriormente, la máquina CNC debe ser programada para ejecutar las tareas deseadas. Esta programación implica introducir el código G en el panel de control de la máquina y configurar parámetros como velocidad, avance y selección de herramientas. Una programación adecuada es esencial, ya que determina no solo la precisión de la pieza sino también la eficiencia del proceso de fresado.

Con la máquina programada, el siguiente paso es preparar la pieza de trabajo. Esto implica montar de forma segura el material a fresar en la mesa de la máquina. Es vital asegurarse de que la pieza esté correctamente alineada y fijada en su lugar para evitar movimientos durante el proceso de fresado, lo que podría conducir a inexactitudes dimensionales.

Una vez todo esté preparado, la máquina de fresado CNC ejecuta las operaciones de corte. La herramienta rotatoria de la máquina se desplaza a lo largo de los caminos programados para eliminar material y dar forma a la pieza en la forma deseada. Aquí es donde la precisión del fresado CNC se hace evidente, ya que la máquina puede producir geometrías altamente complejas con precisión repetible.

<pdespués de mecanizar con precisión.

Ventajas del fresado CNC sobre los métodos tradicionales

El fresado CNC, o fresado de control numérico por ordenador, ha transformado el panorama de la fabricación al ofrecer varias ventajas sobre los métodos tradicionales de mecanizado. Uno de los beneficios más importantes es la precisión. Las máquinas de fresado CNC utilizan movimientos controlados por ordenador, permitiendo tolerancias extremadamente ajustadas que a menudo son inalcanzables con técnicas manuales. Esta mayor precisión no solo mejora la calidad del producto final, sino que también reduce la probabilidad de defectos, lo que conduce a menores costos de producción a largo plazo.

La eficiencia es otra ventaja principal del fresado CNC. Mientras que el mecanizado manual depende en gran medida de la habilidad y disponibilidad de un operador, las máquinas CNC pueden funcionar de forma continua con supervisión mínima. Esta capacidad permite altas tasas de producción, ya que varias piezas pueden ser procesadas simultáneamente. Además, el fresado CNC puede reducir significativamente el tiempo de configuración, ya que los programas pueden modificarse fácilmente para adaptarse a diferentes diseños. En consecuencia, los fabricantes pueden responder rápidamente a demandas cambiantes y producir lotes más pequeños de manera más económica.

La repetibilidad es crucial en la producción industrial, y el fresado CNC sobresale en este aspecto. Una vez que se crea un programa para una pieza u operación específica, los mismos parámetros pueden utilizarse indefinidamente, asegurando que cada pieza producida sea idéntica a la anterior. Esta consistencia fomenta la garantía de calidad y facilita la implementación de procesos estandarizados en las series de producción. Además, las máquinas de fresado CNC son capaces de generar geometrías complejas que normalmente serían difíciles o imposibles de lograr con métodos tradicionales. Estas máquinas pueden crear diseños intrincados de manera eficiente con intervención manual mínima, ampliando las aplicaciones potenciales en diversas industrias.

En conclusión, las ventajas del fresado CNC sobre los métodos tradicionales son evidentes, especialmente en términos de precisión, eficiencia, repetibilidad y capacidad para producir geometrías complejas. Las empresas que adopten el fresado CNC no solo mejorarán sus capacidades de fabricación, sino que también lograrán una ventaja competitiva en sus respectivos mercados.

Aplicaciones del fresado CNC en diferentes industrias

El fresado CNC ha surgido como una tecnología fundamental en una miríada de industrias, ofreciendo precisión y eficiencia en los procesos de fabricación. En el sector aeroespacial, por ejemplo, el fresado CNC es fundamental para producir componentes intrincados como álabes de turbinas y estructuras de fuselaje. Las altas tolerancias requeridas en las aplicaciones aeroespaciales exigen el uso de fresadoras CNC, lo que garantiza que las piezas se fabriquen con la máxima precisión, lo que en última instancia mejora la seguridad y el rendimiento de las aeronaves.

Del mismo modo, la industria automotriz depende en gran medida del fresado CNC para la fabricación de componentes de motores, carcasas de transmisión y piezas de chasis. La capacidad de crear geometrías complejas de forma rápida y consistente es vital en la producción automotriz, donde los fabricantes se esfuerzan por mantener altos estándares de calidad al tiempo que se adhieren a estrictos programas de producción. Las fresadoras CNC pueden trabajar con diversos materiales, incluidos metales y plásticos, lo que las hace adecuadas para diversas aplicaciones automotrices.

En el sector de la salud, el fresado CNC desempeña un papel crucial en la creación de dispositivos e implantes personalizados, médico como prótesis y dispositivos ortopédicos. La naturaleza personalizada de la atención al paciente exige herramientas de precisión capaces de producir soluciones a medida. Con el fresado CNC, los fabricantes pueden producir implantes que se ajusten perfectamente a la anatomía de un paciente, mejorando así los resultados quirúrgicos y la satisfacción del paciente.

Además, la industria de productos de consumo ha comenzado a aprovechar el fresado CNC para producir artículos recreativos, electrónico carcasas y muebles personalizados. El alto nivel de personalización que se puede lograr con las tecnologías CNC permite crear diseños únicos para satisfacer las demandas específicas de los consumidores. Como resultado, el fresado CNC contribuye significativamente a la innovación en el desarrollo de productos en varios sectores.

Estas diversas aplicaciones del fresado CNC ilustran la versatilidad de esta tecnología, resolviendo desafíos únicos en cada industria al tiempo que mejoran la productividad y la precisión.

Tendencias futuras en la tecnología de fresado CNC

El panorama de la tecnología de fresado CNC está en continua evolución, impulsado por avances que buscan mejorar la eficiencia, la precisión y la versatilidad en los procesos de fabricación. Una tendencia significativa es la creciente automatización de las operaciones de fresado CNC. La automatización agiliza los flujos de trabajo, reduce los errores humanos y mejora la productividad, lo que permite a los fabricantes procesar grandes volúmenes manteniendo altos estándares de calidad. A medida que la automatización se vuelve más frecuente, las fresadoras CNC están equipadas con sofisticados sistemas de monitoreo que proporcionan datos en tiempo real, lo que facilita el mantenimiento proactivo y minimiza el tiempo de inactividad.

Otro desarrollo fundamental es la integración de la inteligencia artificial (IA) en el fresado CNC. Los algoritmos de IA pueden analizar grandes cantidades de datos generados durante los procesos de fresado, lo que permite análisis predictivos que optimizan el rendimiento de la máquina. Mediante el empleo de técnicas de aprendizaje automático, los sistemas de fresado CNC pueden autocorregirse en función de los datos de rendimiento históricos. Este nivel de inteligencia no solo mejora la eficiencia operativa, sino que también reduce las tasas de desecho y garantiza que los productos finales cumplan con las especificaciones exactas. La fusión de la IA y la tecnología CNC da lugar a fábricas inteligentes, donde la comunicación fluida entre máquinas y operadores agiliza toda la línea de fabricación.

También se espera que la fabricación aditiva, o impresión 3D, desempeñe un papel cada vez mayor en el campo del fresado CNC. Este enfoque híbrido permite a los diseñadores e ingenieros crear componentes con geometrías complejas que serían difíciles de lograr solo con el fresado tradicional. Al combinar métodos sustractivos y aditivos, los fabricantes pueden mejorar la flexibilidad del diseño, reducir el desperdicio de material y potencialmente disminuir los costos de producción. A medida que estas tecnologías convergen, existe un potencial significativo para redefinir las capacidades de producción en diversas industrias.

En conclusión, es probable que el futuro de la tecnología de fresado CNC se caracterice por una mayor automatización, la integración de la IA y la colaboración con la fabricación aditiva. Estas tendencias prometen revolucionar la industria, allanando el camino para una mayor eficiencia e innovación en los procesos de fabricación.

Conclusión

El fresado CNC ha transformado significativamente el panorama de la fabricación moderna, desempeñando un papel fundamental en la mejora de la productividad y la precisión en diversas industrias. Con su capacidad para automatizar tareas de mecanizado complejas, el fresado CNC permite a los fabricantes lograr una alta precisión y repetibilidad, lo cual es esencial en el entorno competitivo actual. El proceso implica la eliminación de material de una pieza de trabajo utilizando herramientas de corte giratorias controladas por programas informáticos, lo que garantiza que los diseños intrincados se puedan ejecutar con un nivel de detalle que los métodos manuales simplemente no pueden igualar.

El impacto del fresado CNC es evidente en la versatilidad que aporta a los procesos de producción. Los fabricantes pueden producir una amplia gama de componentes, desde piezas simples hasta ensamblajes altamente complejos, adaptados para cumplir con especificaciones únicas. Este nivel de personalización es particularmente ventajoso en sectores como el aeroespacial, el automotriz y la fabricación de dispositivos médicos, donde la precisión y la personalización son fundamentales. Además, la capacidad de adaptar y modificar rápidamente los diseños en respuesta a las demandas del mercado refuerza la relevancia del fresado CNC para fomentar la innovación y mantener la competitividad.

Además, el fresado CNC no solo impulsa la eficiencia al reducir los plazos de entrega y los costos laborales, sino que también contribuye a la minimización de residuos a través de la eliminación precisa de material. A medida que las industrias priorizan cada vez más la sostenibilidad, el papel del fresado CNC en la reducción del desperdicio de material se vuelve aún más crucial. Los avances continuos en la tecnología CNC, incluida la integración de la inteligencia artificial y el aprendizaje automático, prometen mejorar aún más las capacidades del fresado CNC, allanando el camino para una mayor automatización y eficiencia.

En conclusión, la importancia del fresado CNC en la fabricación moderna no puede ser exagerada. Sus contribuciones a la eficiencia, la personalización y la innovación subrayan su papel esencial en los procesos de producción contemporáneos y lo posicionan como un componente crítico para el crecimiento futuro en el sector de la fabricación.