¿Tienes dificultades para elegir el acero adecuado para tu proyecto de mecanizado CNC? Elegir entre diferentes grados puede afectar en gran medida el rendimiento, el costo y el tiempo de fabricación, e incluso puede provocar retrasos en el proyecto y sobrecostes si se realiza una mala elección. Necesitas un material que no solo cumpla con las especificaciones de diseño en cuanto a resistencia y durabilidad, sino que también esté optimizado para un mecanizado eficiente en CNC, y este desafío requiere experiencia para resolverlo de manera efectiva.

Presentado por ly-machining, esta guía ofrece una comparación exhaustiva entre los aceros 1018 y 4140. Nos adentramos en los datos clave que necesitan ingenieros y mecanizadores, cubriendo todo desde propiedades mecánicas y Mecanizado CNC parámetros hasta tratamiento térmico y costos totales del proyecto. Esta guía te ayudará a tomar una decisión informada, asegurando que tu proyecto sea un éxito desde el principio.

Elegir entre los aceros 1018 y 4140 implica un compromiso entre la maquinabilidad y la resistencia. El 1018 Acero es una aleación de bajo carbono, altamente maquinable, que es adecuada para piezas de uso general que se forman y soldan fácilmente. En contraste, el 4140 es un acero aleado de cromo-molibdeno que tiene una resistencia, dureza y resistencia al desgaste excelentes para aplicaciones de alta tensión, pero es más difícil de mecanizar.

En última instancia, la elección correcta depende de los requisitos de durabilidad, rendimiento y presupuesto de tu aplicación específica. El acero 1018 ofrece ventajas en coste y facilidad de fabricación para aplicaciones menos exigentes, mientras que el acero 4140 proporciona el rendimiento robusto necesario para componentes críticos. Por lo tanto, es importante entender las diferencias sutiles entre estos dos metales antes de comenzar cualquier proyecto de mecanizado CNC. Al sopesar cuidadosamente estos factores, podrás seleccionar el mejor material y obtener resultados superiores.

Propiedades mecánicas: resistencia y ductilidad

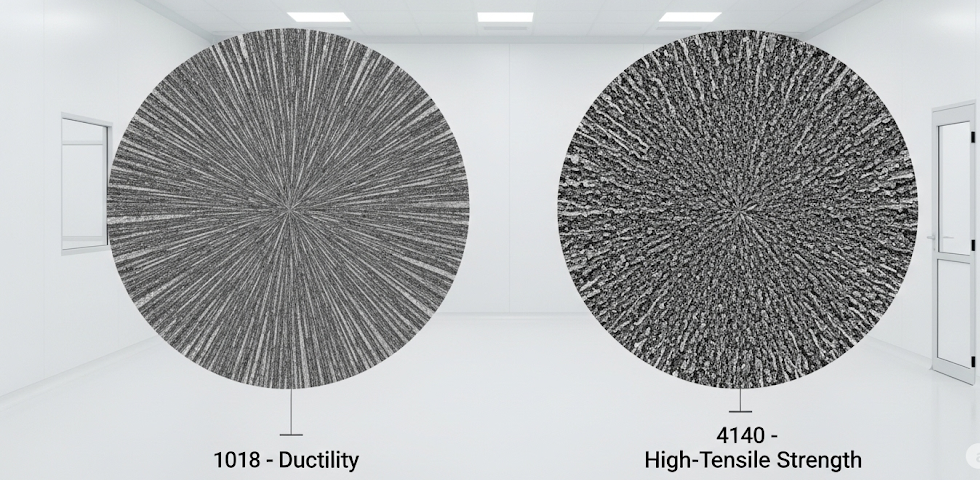

Al elegir un acero para un proyecto de mecanizado CNC, la primera consideración suele ser sus propiedades mecánicas. El acero 1018 es un acero de bajo carbono conocido por su excelente ductilidad y resistencia, lo que facilita su conformado, doblado y forjado. Su buena resistencia lo convierte en una opción preferida para la fabricación de uso general. En contraste, el acero 4140 es un acero aleado con un contenido de carbono significativamente mayor, junto con la adición de cromo y molibdeno. Esta composición confiere al acero 4140 una resistencia a la tracción, dureza y tenacidad excelentes, lo que lo hace ideal para aplicaciones de alta tensión, fatiga e impacto.

Para componentes que requieren una durabilidad excepcional bajo carga, como engranajes, ejes o tornillos estructurales, las propiedades mejoradas del 4140 son esenciales. Sin embargo, para aplicaciones de uso general como placas de montaje, soportes y pasadores no críticos, donde la facilidad de fabricación es una consideración principal, la resistencia moderada y la excelente formabilidad del acero 1018 lo convierten en una opción más práctica y rentable para el mecanizado CNC. El equipo de ly-machining puede ayudarte a sopesar estos pros y contras para tu diseño específico.

| propiedad | Acero 1018 (laminado en caliente) | Acero 4140 (revenido) |

| Resistencia a la tracción | ~440 MPa (63,800 psi) | ~655 MPa (95,000 psi) |

| Resistencia al esfuerzo | ~370 MPa (53,700 psi) | ~415 MPa (60,200 psi) |

| Dureza Brinell | ~126 HB | ~197 HB |

| Elongación en rotura | ~15% | ~25.7% |

Rendimiento en mecanizado y fresado CNC

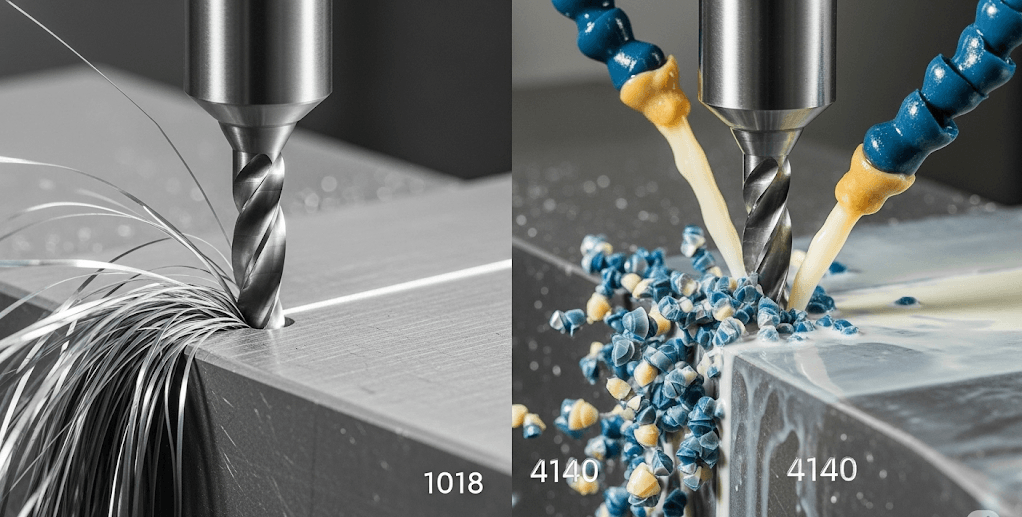

La maquinabilidad de un material afecta directamente al tiempo de producción, la vida útil de la herramienta y el coste final. El acero 1018 es conocido por su excelente maquinabilidad, con una maquinabilidad de aproximadamente 78% del acero 1212. Sus propiedades blandas y dúctiles permiten una buena ruptura de viruta, reducción del desgaste de la herramienta y velocidades de corte más altas durante el mecanizado CNC. Esto significa ciclos de mecanizado más rápidos y costos más bajos, que es exactamente en lo que se especializa L-machining.

Por el contrario, el mecanizado CNC del acero 4140 es más desafiante debido a su mayor dureza y tenacidad. Maquinar esta aleación, especialmente en estado pre-templado, requiere configuraciones de máquina más precisas, herramientas especializadas y velocidades y avances más conservadores para gestionar el calor y prevenir un desgaste rápido de la herramienta. Aunque no tan rápido como el mecanizado del acero 1018, el proceso está bien entendido y produce piezas más resistentes. El control efectivo de virutas y el uso de refrigerante a alta presión son críticos cuando Fresado CNC se trabaja con acero 4140.

Selección y recubrimiento de herramientas

Para un fresado CNC exitoso del acero 1018, las herramientas estándar de acero rápido (HSS) serán suficientes, pero los fresas de carburo recubiertas durarán más. Debido a que el material es blando, puede sentirse “blando” al mecanizarse, por lo que una herramienta afilada y positiva ayudará a lograr un corte limpio. Para el acero 4140, el carburo es fundamental. Recomendamos encarecidamente usar fresas de carburo sólido con recubrimientos como titanio nitruro de aluminio (TiAlN). Los recubrimientos TiAlN crean una superficie muy dura y lisa que puede soportar las altas temperaturas generadas al cortar materiales duros como el acero 4140.

Refrigerante y eliminación de virutas

El uso adecuado del refrigerante es fundamental para ambos materiales, pero por diferentes razones principales. Cuando se mecaniza acero 1018 con CNC, un aceite soluble de buena calidad o un refrigerante semi-sintético proporciona lubricidad para prevenir la formación de rebabas (BUE) en la herramienta, asegurando así un buen acabado superficial. Para el acero 4140, la función principal del refrigerante es disipar el calor. Las fuerzas de corte son mucho mayores, generando mucho calor que puede dañar rápidamente la herramienta e incluso causar endurecimiento superficial del material. El refrigerante a alta presión puede enjuagar eficazmente las virutas y llevar el calor lejos de la zona de corte.

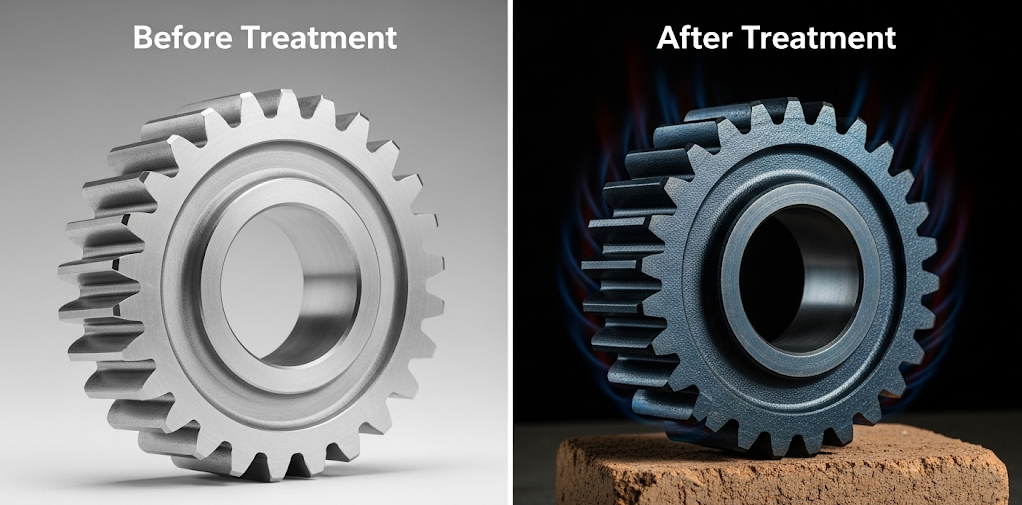

Tratamiento térmico y templabilidad

El tratamiento térmico es la diferencia más evidente entre el acero 1018 y el acero 4140. Debido a su bajo contenido de carbono, el acero 1018 no puede ser templado significativamente por enfriamiento y revenido (llamado “templado en toda la sección”). Sin embargo, es muy adecuado para procesos de endurecimiento superficial como la carburización o la carbonitruración. Estos procesos introducen carbono (y nitrógeno en el caso de la carbonitruración) en la capa superficial, formando una capa dura y resistente al desgaste mientras mantienen el núcleo blando, dúctil y resistente.

El acero 4140 tiene altos contenidos de carbono y aleaciones para una excelente templabilidad. Responde de manera predecible a procesos de templado en toda la sección como el temple y revenido. Ajustando la temperatura de revenido después del temple, se pueden lograr diversas combinaciones de dureza y tenacidad. Esto permite a los ingenieros adaptar con precisión las propiedades del material a las necesidades de la aplicación. Esto hace que el acero 4140 sea muy versátil y pueda usarse para fabricar componentes que requieran una resistencia y dureza uniformes en toda la sección transversal. Por ejemplo, el revenido a una temperatura más baja (como 205°C / 400°F) resulta en una alta dureza (alrededor de 50 HRC) pero menor tenacidad, mientras que el revenido a una temperatura más alta (como 540°C / 1000°F) resulta en menor dureza (alrededor de 35 HRC) pero significativamente mayor tenacidad y ductilidad.

Soldabilidad y fabricación

La facilidad de fabricación es un factor clave en muchos proyectos de ingeniería. El acero 1018 tiene una excelente soldabilidad y puede unirse fácilmente usando todas las técnicas de soldadura estándar, sin necesidad de precalentamiento o postcalentamiento en la mayoría de los casos. Su bajo contenido de carbono minimiza el riesgo de formación de martensita y grietas en la zona afectada por el calor, simplificando la fabricación de componentes complejos que necesitan ser soldadas después del mecanizado CNC.

Soldar acero 4140 es más complejo y requiere un control estrictamente procedural. Debido a su alto contenido de carbono y elementos de aleación, las grietas en la soldadura pueden ocurrir fácilmente si no se toman las precauciones adecuadas. Para garantizar una soldadura exitosa y duradera, el material debe precalentarse a una temperatura específica (generalmente entre 200-300°C / 400-570°F) y someterse a un tratamiento de alivio de tensiones post-soldadura. Aunque es completamente factible, estos pasos adicionales aumentan la complejidad y el coste del proceso de fabricación en comparación con la soldadura sencilla del acero 1018.

Práctica de análisis coste-beneficio

Seleccionar un material únicamente en función del precio por kilogramo de materia prima puede ser engañoso. Un análisis de costes completo revela información más precisa. Los expertos de LY-MAchining siempre consideran el coste total del proyecto, que incluye materias primas, tiempo de mecanizado CNC, costes de herramientas y cualquier post-procesamiento necesario (por ejemplo, tratamiento térmico).

El acero 1018 tiene un menor costo inicial de material. Además, su excelente maquinabilidad resulta en ciclos de producción más cortos y una vida útil más larga de la herramienta, lo que reduce los costos operativos durante la fase de fresado CNC. Sin embargo, si se requiere una superficie dura en la pieza, se debe considerar el costo adicional del temple superficial. El acero 4140 tiene un costo inicial de material más alto. Las velocidades de mecanizado más lentas requieren herramientas más robustas y duraderas, que a su vez cuestan más, aumentando el costo por hora de mecanizado. El paso final de tratamiento térmico también aumenta el costo total. Sin embargo, la ventaja es la resistencia y durabilidad superiores del componente, lo que puede prolongar la vida del producto final y reducir su costo durante todo su ciclo de vida.

Preguntas frecuentes

Pregunta 1: ¿Qué acero es mejor para aplicaciones de alto desgaste? Para aplicaciones con alto desgaste, fricción o abrasión, el acero 4140 es la mejor opción. Es capaz de alcanzar una dureza alta (generalmente más de 50 HRC), proporcionando una resistencia al desgaste excelente y uniforme. Aunque el acero 1018 puede ser templado para crear una superficie resistente al desgaste, su núcleo permanece blando. Para componentes sometidos a cargas pesadas y contacto superficial, la dureza uniforme del acero 4140 proporciona mayor durabilidad y una vida útil más larga.

P2: ¿Coste mucho más mecanizar acero 4140 que acero 1018? Sí, el coste total de mecanizado CNC para acero 4140 suele ser mayor que para acero 1018. Esto se debe a varios factores: el mayor coste del material en bruto del acero 4140; las velocidades de mecanizado más lentas debido a las recomendaciones de cortes y avances más bajos; y, debido a la dureza y resistencia del material, la vida útil de la herramienta suele ser más corta. Los expertos de ly-machining pueden proporcionar un análisis detallado de coste-beneficio para su proyecto, valorando las propiedades del material frente a los costes de fabricación para encontrar la solución más efectiva.

P3: ¿Se puede usar acero 1018 para componentes estructurales? El acero 1018 se usa típicamente en aplicaciones estructurales de baja tensión donde la resistencia alta no es un requisito principal. Su buena ductilidad y excelente soldabilidad lo hacen adecuado para soportes, placas de montaje, fijaciones y otros componentes de soporte. Sin embargo, para componentes estructurales críticos que deben soportar cargas enormes, fatiga o impacto (como ejes, tornillos de alta resistencia o engranajes), aleaciones tratadas térmicamente adecuadamente (como el acero 4140) tienen mayor resistencia y tenacidad, siendo una opción más segura y confiable.