Tienes una pieza crítica que producir, pero te enfrentas al complejo mundo del mecanizado CNC. La jerga técnica que rodea a los sistemas de 3 ejes, 4 ejes y 5 ejes puede ser desconcertante. Tomar la decisión equivocada no es solo un error simple; puede conducir a sobrecostes catastróficos, retrasos inaceptables en tu calendario de producción y un componente final que no cumple con las especificaciones de calidad y diseño cruciales.

Imagina la frustración de pagar una prima por un operaciones de 5 ejes servicio de mecanizado CNC cuando un proceso más simple de 3 ejes habría sido perfectamente suficiente, desperdiciando capital valioso. O peor aún, imagina recibir un lote de piezas complejas marcadas por inexactitudes porque fueron producidas en una máquina de 3 ejes que requería múltiples ajustes manuales propensos a errores. Esto no es solo un dolor de cabeza en la fabricación; es una amenaza directa al éxito de tu proyecto, la integridad de tu producto y tu reputación.

Esta guía definitiva elimina la confusión. Demostraremos a fondo los conceptos de mecanizado en 3, 4 y 5 ejes Fresado CNC, proporcionando un desglose claro y completo de cada tecnología. Al entender las capacidades principales, aplicaciones ideales y las implicaciones de costos, estarás en posición de seleccionar la solución de mecanizado CNC más eficiente y rentable. Colabora con un experto como ly-machining para asegurar que tu proyecto se realice correctamente, a tiempo y dentro del presupuesto, entregando la calidad superior que tu diseño merece.

Fragmento destacado: Cómo elegir la máquina CNC adecuada

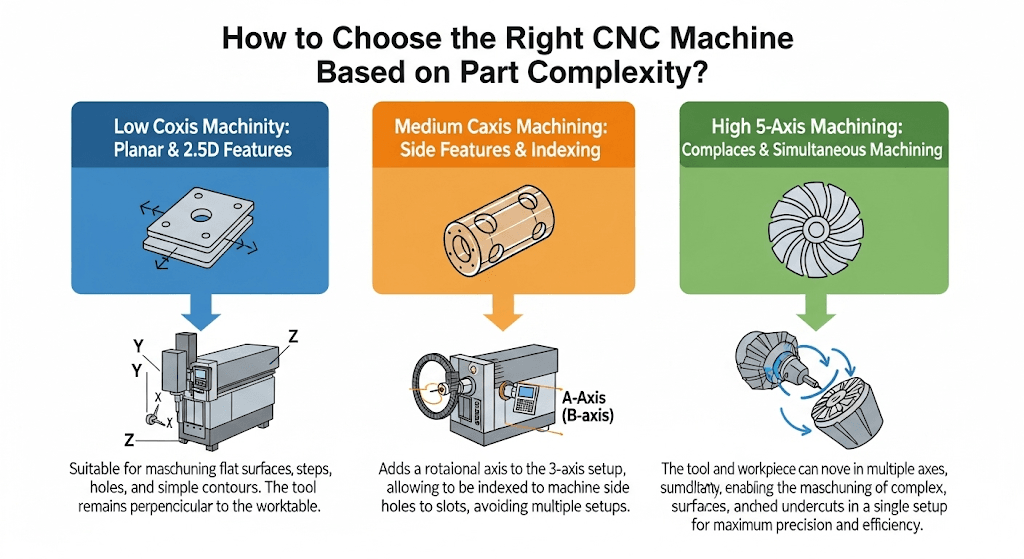

Elegir la máquina CNC correcta depende de cuatro factores: complejidad de la pieza, precisión requerida, presupuesto y tiempo de entrega. Para piezas con geometrías planas y sencillas, el Mecanizado CNC de 3 ejes es la opción más económica. Si tu componente requiere mecanizado en varias caras o tiene características angulares, el mecanizado CNC de 4 ejes ofrece un equilibrio entre capacidad y costo. Para piezas con contornos altamente complejos, recortes profundos y las demandas de tolerancia más estrictas, el mecanizado CNC de 5 ejes proporciona una precisión y eficiencia incomparables, justificando su mayor coste.

De la jerga técnica a decisiones informadas

Navegar por las opciones en la fabricación moderna es esencial para optimizar tu proceso de producción, desde el prototipo hasta el lanzamiento a gran escala. Por lo tanto, una comprensión sólida de las diferencias fundamentales entre estas tecnologías de fresado CNC es tu mayor activo. Posteriormente, este conocimiento no solo guiará tu selección, sino que también facilitará una comunicación más clara con tu socio de fabricación. En última instancia, un proceso de toma de decisiones bien informado es la base para una experiencia de producción sin problemas y las piezas finales de la más alta calidad en todos tus proyectos de mecanizado CNC. Esta guía proporcionará esa base.

El núcleo del oficio: ¿Qué es el mecanizado CNC?

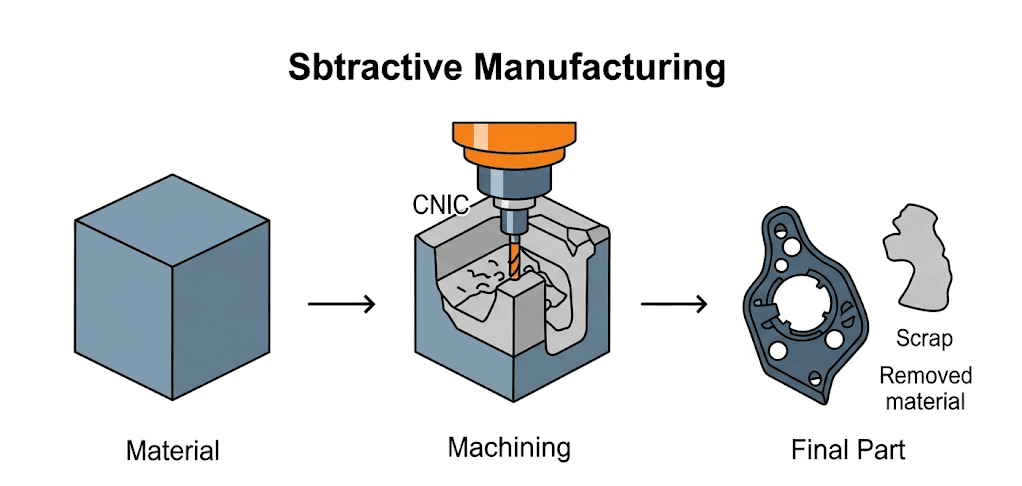

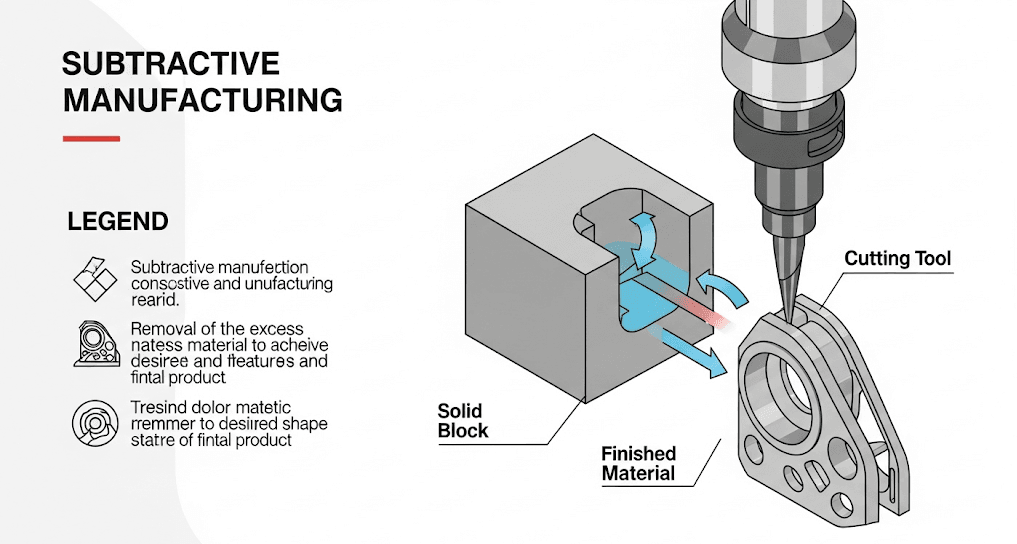

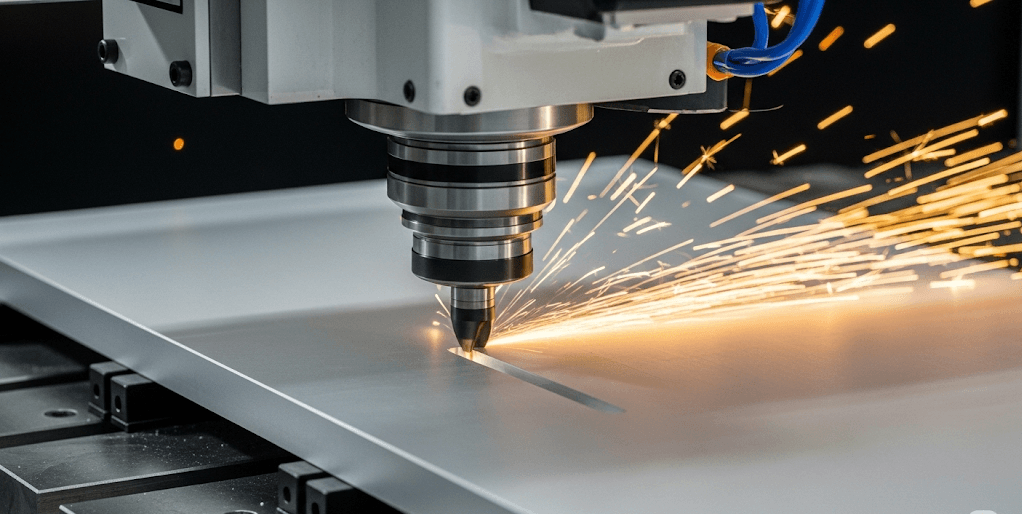

Antes de profundizar en los ejes, es crucial entender qué es el mecanizado CNC. CNC, o Control Numérico por Computadora, es un proceso de fabricación sustractivo que utiliza instrucciones programadas por computadora para controlar herramientas de corte de alta velocidad. Esencialmente, se le da a una máquina un plano digital (un archivo CAD) y automáticamente talla una pieza personalizada a partir de un bloque sólido de material (como aluminio, acero o plástico), eliminando material capa por capa hasta lograr la forma final.

Este proceso está guiado por G-code, el lenguaje de programación de las máquinas CNC, que dicta el movimiento de la herramienta, la velocidad y los cambios de herramienta. El resultado es un método altamente preciso, repetible y eficiente para producir componentes que serían increíblemente difíciles o imposibles de crear a mano. La principal diferencia entre máquinas de 3, 4 y 5 ejes radica en la libertad de movimiento que poseen para realizar este proceso sustractivo.

El caballo de batalla: Una inmersión profunda en el mecanizado CNC de 3 ejes

El fresado CNC de 3 ejes es el tipo más común y fundamental de mecanizado CNC. En esta configuración, la herramienta de corte opera a lo largo de tres ejes lineales:

- Eje X: De izquierda a derecha

- Eje Y: De adelante hacia atrás

- Eje Z: Arriba y abajo

La pieza permanece fija en una sola posición mientras la herramienta se mueve a su alrededor. Este enfoque es altamente efectivo y rentable para piezas con geometrías relativamente simples.

Aplicaciones ideales para el mecanizado CNC de 3 ejes: Este método destaca en la producción de piezas que pueden ser mecanizadas desde un solo lado. Las aplicaciones comunes incluyen:

- Ajuste de cara y cavidades: Creación de superficies planas o cavidades poco profundas.

- Perforación y roscado: Taladrar agujeros con precisión y crear roscas.

- Ranuras y surcos: Cortar canales en la superficie de una pieza.

- Carcasas y soportes de componentes: Fabricación de piezas con características principalmente en 2.5D.

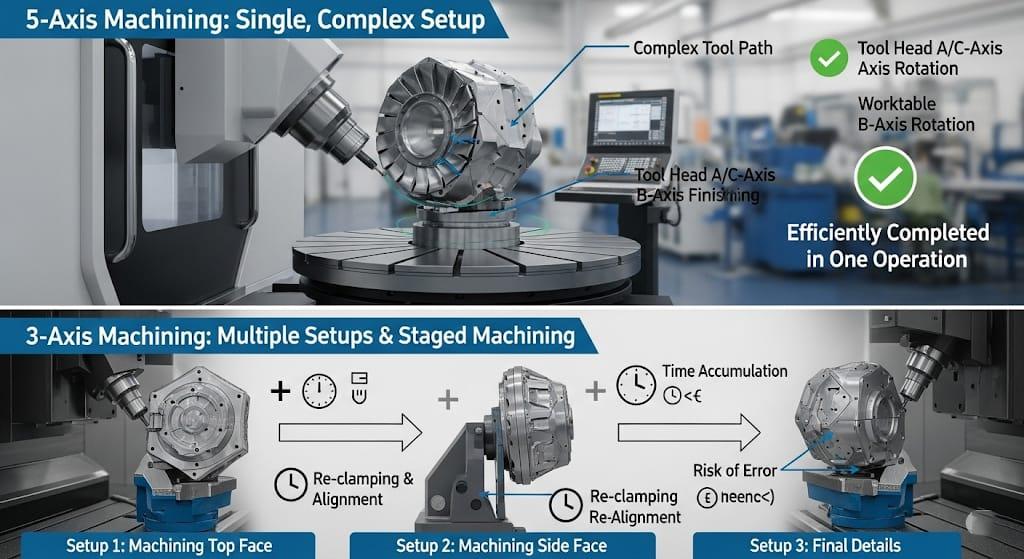

Limitaciones y soluciones alternativas: La principal limitación del mecanizado en 3 ejes es que no puede acceder a todos los lados de una pieza en una sola configuración. Para piezas con características en varias caras, el operador debe desbloquear manualmente, girar y volver a sujetar la pieza. Este proceso introduce el riesgo de errores de posicionamiento leves (acumulación de tolerancias) y aumenta el tiempo de trabajo. Sin embargo, para muchos diseños, sigue siendo la solución de fresado CNC más económica.

El siguiente nivel: una inmersión profunda en el mecanizado CNC de 4 ejes

El mecanizado CNC de 4 ejes introduce una dimensión rotacional a los tres ejes lineales estándar. Esto se logra añadiendo un eje A (o a veces un eje B), que permite que la pieza gire. Esta adición única amplía drásticamente las capacidades de la máquina, cerrando la brecha entre piezas simples y altamente complejas.

Existen dos tipos principales de mecanizado en 4 ejes:

- Indexación en 4 ejes: El eje A gira la pieza a un ángulo específico, luego se bloquea en su lugar. La máquina realiza operaciones de fresado en 3 ejes. Esto se repite para cada cara que necesita trabajo.

- Cilindrado Continuo de 4 Ejes: La máquina puede mover la herramienta de corte a lo largo de los ejes X, Y y Z mientras rota simultáneamente la pieza en el eje A. Esto permite la creación de geometrías helicoidales complejas.

Cuándo Elegir 4 Ejes en Lugar de 3 Ejes: Opta por el mecanizado CNC de 4 ejes cuando tu pieza tenga características que no están en la superficie superior o inferior. Esto elimina la necesidad de múltiples configuraciones manuales, lo que se traduce directamente en:

- Mayor Precisión: La pieza no se mueve, por lo que la precisión entre las características en diferentes caras es mucho mayor.

- Reducción del Tiempo de Producción: Automatizar la rotación es significativamente más rápido que reposicionar manualmente.

- Capacidad Ampliada: Ideal para mecanizar agujeros en el lateral de un cilindro, levas, engranajes y hélices.

La Cumbre de la Precisión: Una Profundización en el Mecanizado CNC de 5 Ejes

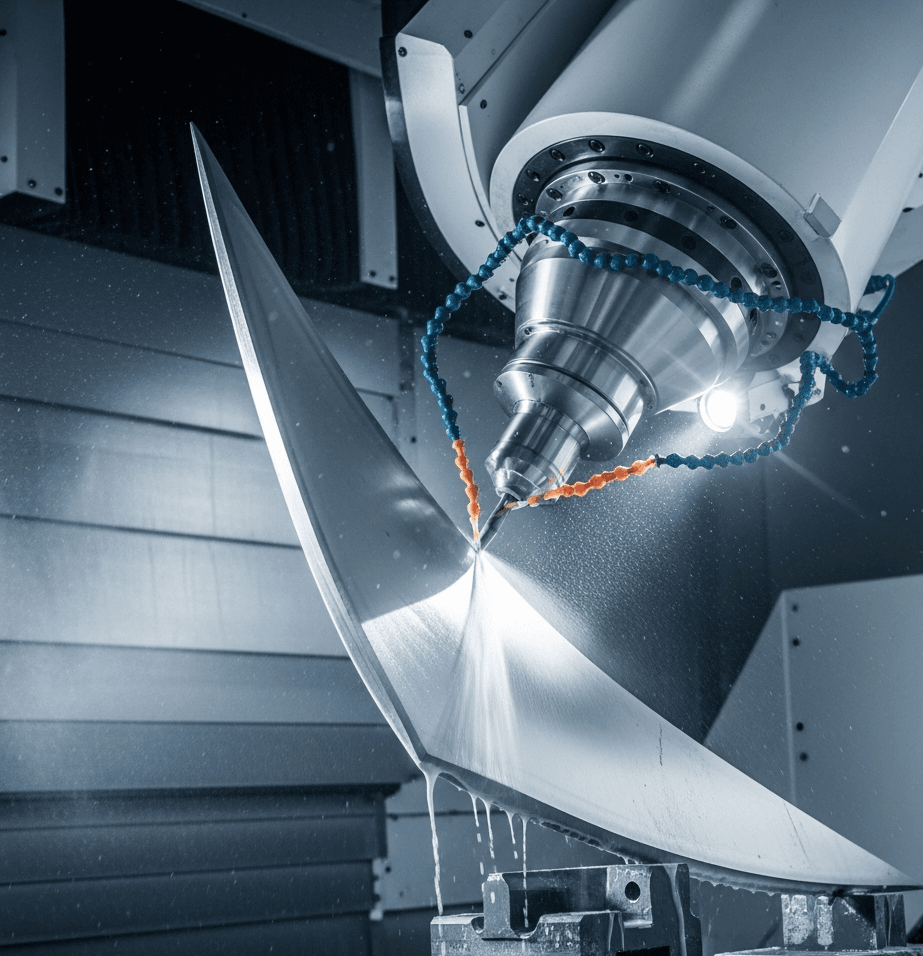

El mecanizado CNC de 5 ejes se encuentra en la cúspide de la tecnología de fabricación. Utiliza los tres ejes lineales (X, Y, Z) más dos ejes rotacionales adicionales, permitiendo mover y inclinar la herramienta de corte y/o la pieza de trabajo en conjunto. Esto proporciona un rango casi ilimitado de ángulos de herramienta, permitiendo la creación de piezas excepcionalmente complejas en una sola configuración—un concepto conocido como fabricación “Hecho en Uno”.

Los dos tipos principales de mecanizado de 5 ejes son:

- Mecanizado 3+2 Ejes (Posicional de 5 Ejes): La máquina utiliza los dos ejes rotacionales para orientar la herramienta de corte en un ángulo fijo e inclinado respecto a la pieza de trabajo. Luego realiza operaciones de fresado en 3 ejes. Esto es muy eficiente para mecanizar múltiples características angulares sin necesidad de movimiento continuo de la herramienta.

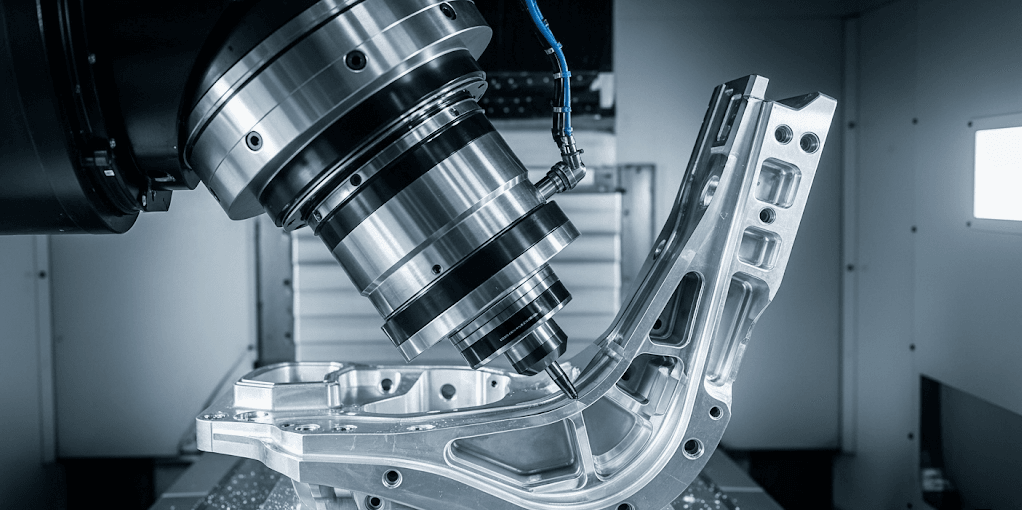

- Mecanizado Continuo de 5 Ejes: Los cinco ejes se mueven simultáneamente, permitiendo que la herramienta siga superficies complejas y contorneadas de manera suave. Esto es esencial para lograr acabados superficiales superiores requeridos en moldes, palas de turbinas y médico implantes.

Aplicaciones Específicas de la Industria:

- Aeroespacial: Maquinado de impulsores intrincados, palas de turbinas y componentes estructurales con curvas complejas.

- Médico: Creación de implantes ortopédicos personalizados, herramientas quirúrgicas y prótesis con formas orgánicas.

- Automoción: Prototipado de bloques de motor, culatas y componentes de alto rendimiento.

Aunque la complejidad de programación y el costo de la máquina son mayores, los beneficios en términos de capacidad, precisión y velocidad para piezas complejas son insuperables.

Marco de Decisión: Cómo Elegir el Proceso Adecuado

Seleccionar el proceso de mecanizado CNC correcto es una decisión estratégica. Utilice este marco paso a paso para asegurarse de tomar la mejor elección para su proyecto.

- Analizar la geometría de la pieza:

- ¿Es simple y plana? ¿Se pueden acceder a todas las características desde una sola dirección? -> Ejes 3 probablemente sea la mejor opción.

- ¿Tiene características en los lados? ¿Es cilíndrica con ranuras o agujeros? -> Ejes 4 ofrece mayor eficiencia y precisión.

- ¿Tiene curvas complejas, bolsillos profundos o características angulares en varias caras? -> Ejes 5 probablemente sea necesario.

- Definir requisitos de tolerancia:

- Las tolerancias estándar son alcanzables en todas las máquinas. Sin embargo, si las características tienen tolerancias de posición muy ajustadas entre sí en diferentes caras, minimizar los configuraciones es clave.

- Alta precisión: El mecanizado de 4 y 5 ejes reduce el apilamiento de tolerancias que ocurre con múltiples configuraciones en una máquina de 3 ejes.

- Evaluar volumen de producción y tiempo de entrega:

- Para un prototipo complejo único, el tiempo de programación para una máquina de 5 ejes puede ser significativo.

- Para una producción de piezas complejas, la eficiencia obtenida con el mecanizado de 5 ejes en una sola configuración reduce drásticamente el tiempo de ciclo por pieza y el tiempo de entrega total.

- Equilibrar presupuesto vs. capacidad (Análisis de costos):

- Costo de tiempo de máquina: La tarifa por hora aumenta de 3 a 5 ejes.

- Costo de configuración: El de 3 ejes puede tener una programación inicial menor, pero costos laborales más altos por múltiples configuraciones. El de 5 ejes tiene costos de programación inicial más altos, pero elimina prácticamente el trabajo de configuración para piezas complejas.

- Costo total: No solo mires la tarifa por hora. Para una pieza compleja, una máquina de 5 ejes puede ser más económica en general porque produce una pieza terminada más rápido y con menos riesgo de desperdicio.

Comparación de ejes en mecanizado CNC

| Atributo | Mecanizado CNC de 3 ejes | Mecanizado CNC de 4 ejes | Fabricación CNC en 5 ejes |

| Movimiento principal | 3 ejes lineales (X, Y, Z) | 3 ejes lineales + 1 rotación | 3 ejes lineales + 2 rotaciones |

| Complejidad de la pieza | Bajo (Plana, 2.5D) | Medio (Cilíndrico, Características Laterales) | Alto (Contornos Complejos, Contrafaces) |

| Ventaja Clave | Rentabilidad | Reducción de Configuraciones para Trabajos Laterales | Configuración Única para Geometrías Complejas |

| Costo Típico | $ | $$ | $$$ |

| Acabado superficial | Bueno en superficies accesibles | Bueno a Excelente | Superior en todas las superficies contorneadas |

| Ideal Para | Soportes, Placas, Carcasas | Engranajes, Levas, Cilindros Grabados | Impulsores, Implantes Médicos, Moldes |

Preguntas frecuentes (FAQ)

1. ¿Qué información debo proporcionar para obtener una cotización precisa de mecanizado CNC? Para obtener la cotización más precisa para tu proyecto de CNC, debes proporcionar un archivo CAD 3D (los formatos STEP o IGS son comunes), un dibujo 2D especificando tolerancias, materiales, cantidad requerida, acabado superficial deseado y cualquier nota de procesamiento secundario como anodizado o tratamiento térmico. Cuanto más detalle proporciones, más rápida y precisa será tu cotización.

2. ¿Cómo cambia el acabado superficial entre el mecanizado en 3, 4 y 5 ejes? Aunque todas las máquinas pueden producir un buen acabado, el mecanizado en 5 ejes destaca por crear acabados superiores en superficies contorneadas. Permite el uso de herramientas de corte más cortas y rígidas que pueden mantenerse siempre tangentes a la superficie de la pieza, reduciendo la vibración de la herramienta y eliminando el efecto de 'escallopado' que puede ocurrir con fresas de bola en caras curvas.

3. ¿Cuál es la diferencia entre fresado CNC y Torno CNC? La principal diferencia es qué se mueve. En el fresado CNC (que hemos discutido), la herramienta de corte gira y se mueve para cortar una pieza de trabajo estacionaria. En el torneado CNC, la pieza de trabajo gira a alta velocidad mientras una herramienta de corte estacionaria elimina material. El torneado se usa para crear piezas cilíndricas o cónicas, como ejes y pasadores.

Su socio en mecanizado CNC de precisión

Elegir entre mecanizado CNC de 3, 4 y 5 ejes no tiene que ser un desafío. Analizando el diseño de su pieza, presupuesto y plazo, puede seleccionar con confianza el proceso que ofrece el mejor valor. Desde la simplicidad rentable del trabajo en 3 ejes hasta la capacidad inigualable del mecanizado en 5 ejes, la tecnología adecuada es clave para su éxito.

En ly-machining, somos expertos en el espectro completo de servicios de fresado CNC. Nuestro equipo está listo para ayudarle a navegar estas opciones y entregar piezas de alta calidad y precisión en cada trabajo. Contáctenos hoy para discutir su proyecto y recibir una cotización gratuita.