¿La inconsistencia en la rugosidad superficial de tus piezas de aluminio CNC te está costando tiempo, dinero y rendimiento del producto? No permitas que una especificación crítica sea un punto ciego. Descubre los métodos definitivos y las técnicas avanzadas que emplea nuestra fábrica de alta gama para medir y garantizar con precisión la calidad superficial de tus componentes de aluminio. Transformamos requisitos de ingeniería complejos en productos tangibles y confiables.

Controlar y medir con precisión aluminio la rugosidad superficial es fundamental para el rendimiento del producto, la estética y la funcionalidad general. En ly-machining, nos especializamos en entregar piezas de aluminio mecanizadas por CNC que cumplen consistentemente con las especificaciones de acabado superficial más exigentes. Nuestra experiencia asegura que tus diseños se realicen con una precisión y fiabilidad incomparables.

Comprender la rugosidad superficial del aluminio: por qué importa

El acabado superficial de una pieza de aluminio mecanizada por CNC influye profundamente en su interacción con otros componentes y su entorno. Ignorar este aspecto crucial puede generar desafíos imprevistos en el ensamblaje, la operación y la longevidad. La medición precisa de la rugosidad superficial del aluminio no es solo una revisión de calidad; es un requisito fundamental para la integridad funcional.

Impacto en el rendimiento: funcionalidad y estética

La rugosidad superficial afecta directamente aspectos críticos como la fricción, la resistencia al desgaste, la vida útil por fatiga, la resistencia a la corrosión y las propiedades de adhesión. Un acabado más suave generalmente reduce la fricción, lo cual es vital para las piezas móviles. Por otro lado, una rugosidad específica puede mejorar la adhesión para recubrimientos o pinturas.

Más allá de la funcionalidad, el acabado superficial determina el atractivo estético de una pieza. Los componentes de consumo de alta gama electrónica o componentes aeroespaciales visibles exigen acabados superiores tanto para la calidad táctil como visual. La especificación correcta de la rugosidad superficial es clave para cumplir con las intenciones de diseño tanto funcionales como estéticas.

Normas de la industria y requisitos de especificación

Las normas internacionales y nacionales proporcionan un lenguaje común para especificar la rugosidad superficial. Estas normas aseguran la consistencia y facilitan una comunicación clara entre diseñadores, fabricantes y equipos de control de calidad a nivel mundial. Los diseñadores suelen especificar los acabados superficiales deseados mediante símbolos en los planos de ingeniería.

Las normas comúnmente referenciadas incluyen ISO 21920 (anteriormente ISO 4287, ISO 4288) y ASME B46.1. Estas normas definen los diversos parámetros y procedimientos de medición para la textura superficial. Comprender estas especificaciones es esencial para una producción y verificación precisas.

Aquí hay una comparación de las normas industriales comunes:

| Estándar | Área de enfoque | Parámetros clave definidos | Contexto de aplicación |

|---|---|---|---|

| **ISO 21920** | Especificación geométrica del producto a nivel global | Ra, Rz, Rq, RSm, Rk, Rpk, Rvk | Amplio uso internacional, perfiles altamente detallados |

| **ASME B46.1** | Textura de la superficie (rugosidad, ondulación, lay) | Ra, Rz, Rq, Rmax, Wt | Principalmente en Europa, a menudo para piezas mecánicas |

Parámetros clave de rugosidad superficial para aluminio

Para definir y medir con precisión la rugosidad superficial, se utilizan varios parámetros, cada uno proporcionando una visión específica de la textura de la superficie. Para el aluminio, Ra y Rz son los valores más frecuentemente especificados, ofreciendo un equilibrio entre información y practicidad.

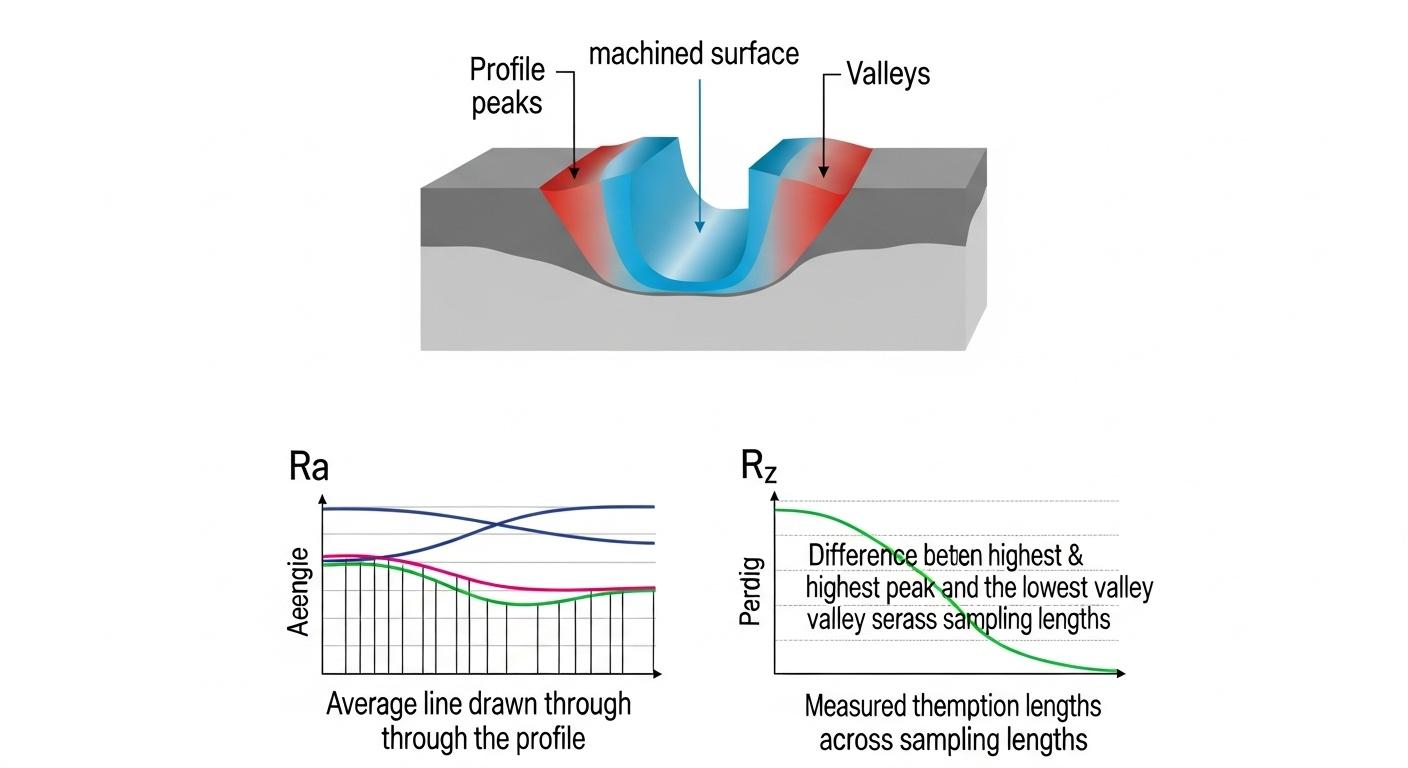

Explicación de Ra (Rugosidad Promedio Aritmética)

Ra, o Rugosidad Promedio Aritmética, es el parámetro de rugosidad superficial más reconocido y comúnmente especificado. Representa la media aritmética de los valores absolutos de las desviaciones del perfil respecto a la línea media dentro de la longitud de muestreo.

Ra proporciona una evaluación general de la textura de la superficie, dando una indicación general de la altura media de las irregularidades superficiales. Aunque fácil de medir y entender, Ra a veces puede ocultar picos o valles críticos que podrían afectar el rendimiento de la pieza.

Definición de Rz (Rugosidad media de diez puntos)

Rz, o Rugosidad media de diez puntos, mide el promedio de los cinco picos más altos y los cinco valles más profundos dentro de una longitud de muestreo dada. A diferencia de Ra, Rz es más sensible a picos y valles extremos en la superficie.

Este parámetro es particularmente útil para aplicaciones donde los arañazos profundos o picos altos son preocupaciones críticas, como superficies de sellado o componentes sometidos a altas tensiones. Especificar tanto Ra como Rz a menudo proporciona una imagen más completa del acabado de aluminio mecanizado.

Otros parámetros relevantes: Ry, Rq, RSm

Mientras que Ra y Rz son los principales, otros parámetros ofrecen conocimientos más especializados. Ry (Altura máxima de pico a valle del perfil) representa la altura máxima pico a valle dentro de una sola longitud de muestreo, destacando desviaciones extremas.

Rq (Rugosidad cuadrática media) es la raíz cuadrada de las desviaciones del perfil, a menudo preferida en investigaciones científicas debido a sus propiedades estadísticas. RSm (Espaciado medio de los elementos del perfil) indica la separación media entre irregularidades, influyendo en la textura y apariencia.

Cada parámetro proporciona una perspectiva diferente para analizar la rugosidad de la superficie de aluminio, permitiendo a los ingenieros seleccionar el más adecuado para su aplicación específica.

Herramientas y métodos esenciales para medir la rugosidad del aluminio

La medición precisa de la rugosidad de la superficie de aluminio depende de instrumentos y metodologías especializadas. Nuestra fábrica utiliza una variedad de herramientas avanzadas, asegurando que cada pieza de aluminio mecanizado cumpla con las especificaciones precisas requeridas. La elección del método suele depender de la precisión requerida, la geometría de la pieza y el material.

Contactar profilómetros: Principios y Aplicaciones

Los profilómetros de contacto son un método ampliamente utilizado y altamente confiable para medición la medición de la rugosidad superficial. Estos instrumentos utilizan un estilógrafo de diamante, típicamente con un radio de punta muy pequeño, que traza directamente sobre la superficie de la pieza de aluminio.

El movimiento del estilógrafo, amplificado por un transductor, genera un gráfico de perfil de la superficie. Estos datos en bruto se procesan para calcular diversos parámetros de rugosidad como Ra y Rz. Son excelentes para análisis detallados de perfiles bidimensionales y ofrecen alta resolución.

| Aspecto | Descripción | Ventajas | Desventajas |

|---|---|---|---|

| **Principio** | El estilógrafo traza físicamente la superficie, midiendo el desplazamiento vertical. | Alta precisión y resolución para perfiles 2D. | Potencial de daño en la superficie, velocidad de medición más lenta. |

| **Aplicación** | Medición de rugosidad de uso general, análisis detallado de perfiles. | Tecnología establecida, ampliamente aceptada, rentable. | No es ideal para materiales muy blandos o geometrías intrincadas. |

Métodos Ópticos No Contacto: Medición de Precisión

No contacto óptica los métodos ofrecen una ventaja distinta al medir la superficie sin interacción física, eliminando así el riesgo de daño en la superficie. Estas técnicas incluyen profilometría óptica, interferometría de luz blanca y microscopía confocal.

Estos métodos utilizan luz para mapear la topografía de la superficie, proporcionando datos tridimensionales. Son particularmente efectivos para superficies delicadas de aluminio, geometrías complejas o cuando se requiere una velocidad de medición extremadamente alta.

| Aspecto | Descripción | Ventajas | Desventajas |

|---|---|---|---|

| **Principio** | Utiliza luz (láser, luz blanca) para mapear la topografía de la superficie en 3D. | No destructivo, de alta velocidad, adecuado para superficies delicadas. | Puede ser sensible a la reflectividad de la superficie, mayor coste del equipo. |

| **Aplicación** | Características a microescala, materiales blandos, análisis de superficies 3D, control de calidad rápido. | Ideal para piezas complejas o inspección en línea. | La profundidad de medición puede estar limitada por las propiedades ópticas. |

Normas de comparación visual y táctil

Para aplicaciones menos críticas o verificaciones preliminares rápidas, a veces se utilizan normas de comparación visual y táctil. Estas son bloques físicos con acabados superficiales conocidos (por ejemplo, pulido, fresado, bruñido) que un inspector de calidad puede comparar visual o táctilmente con la pieza real.

Aunque no ofrecen la precisión de los métodos instrumentales, estas normas sirven como una referencia cualitativa útil. Son valiosas para la evaluación inicial y para comunicar las texturas superficiales deseadas en el taller.

Lograr acabados superficiales deseados en aluminio CNC

Alcanzar valores específicos de rugosidad superficial en aluminio es un testimonio de ingeniería de precisión y control meticuloso del proceso. Nuestro profundo conocimiento de la ciencia de materiales y la dinámica del mecanizado nos permite cumplir consistentemente con especificaciones estrictas.

Parámetros del proceso de mecanizado e influencia del material

La elección de los parámetros de mecanizado afecta significativamente el acabado superficial final. Factores como la velocidad de corte, la tasa de avance, la profundidad de corte, la geometría de la herramienta y la aplicación de refrigerante juegan un papel crucial. Para el aluminio, el tipo de aleación también influye en la maquinabilidad y la rugosidad superficial alcanzable.

Las aleaciones de aluminio más blandas pueden requerir parámetros diferentes a las variantes más duras y de alta resistencia para prevenir manchas o formación de rebabas. Optimizar estos parámetros mediante pruebas extensas y experiencia es clave para producir consistentemente un acabado de aluminio de alta calidad.

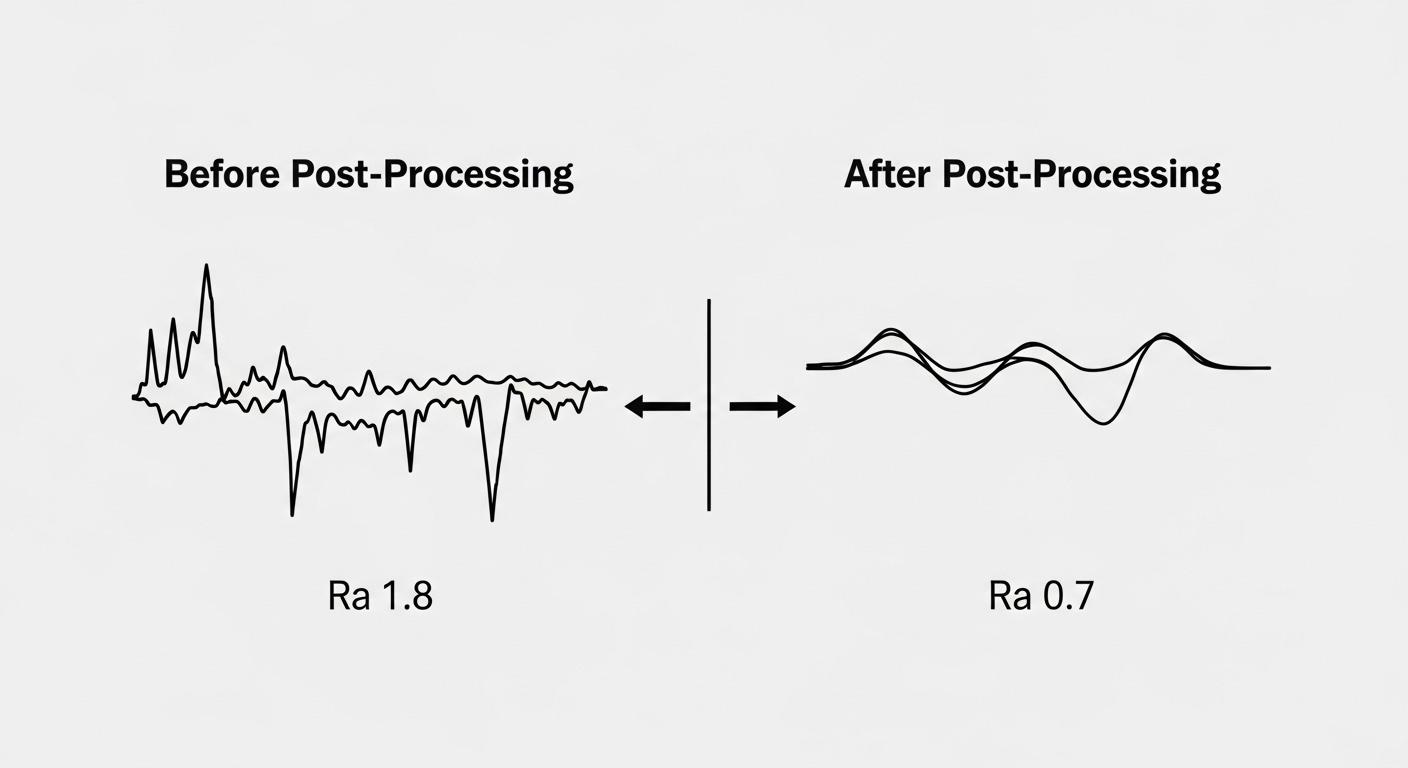

Técnicas de post-procesamiento para mejorar la superficie

Cuando la rugosidad superficial requerida no puede lograrse solo con el mecanizado primario, se emplean técnicas de post-procesamiento. Estos métodos refinan la superficie para cumplir con especificaciones más estrictas o mejorar propiedades específicas.

Las técnicas comunes incluyen acabado vibratorio, peening por impacto, pulido y anodizado. Cada método ofrece diferentes beneficios, desde eliminar rebabas y suavizar hasta aumentar la dureza y resistencia a la corrosión, afectando la medición final de la rugosidad superficial del aluminio.

Aquí hay una breve descripción de las técnicas de post-procesamiento comunes para el aluminio:

| Técnica | Efecto principal en la superficie | Mejora típica de Ra | Ejemplo de Aplicación |

|---|---|---|---|

| **Acabado Vibratorio** | Desbarbado, redondeo de bordes, alisado ligero de superficies | Reduce Ra en un 20-50% con TP3T | Piezas generales, preparación para anodizado |

| **Granallado** | Crea un acabado mate uniforme, alivio de tensiones | Ra 1.6-6.3 μm (63-250 μin) | Acabado estético, resistencia a la fatiga |

| **Pulido/Brillado** | Crea una superficie altamente reflectante y lisa, mejora la estética | Logra Ra < 0.2 μm (8 μin) | Piezas decorativas, aplicaciones ópticas |

| **Anodizado** | Aumenta la resistencia a la corrosión y al desgaste, puede sellar micro-poros | Cambio mínimo, depende del acabado previo | Recubrimientos protectores, coloración estética |

Control de Calidad para una Rugosidad Consistente

La calidad constante en la rugosidad superficial es fundamental para una producción fiable. Nuestros procesos de control de calidad incluyen inspecciones rigurosas en proceso y revisiones finales. Utilizamos técnicos capacitados y equipos calibrados para monitorear y verificar el acabado superficial en cada etapa crítica de fabricación.

Este enfoque sistemático minimiza las variaciones y asegura que cada lote de piezas de aluminio mecanizadas por CNC cumpla con las especificaciones exactas. Nuestro compromiso con prácticas de control de calidad sólidas genera confianza y fiabilidad, entregando la calidad constante que nuestros clientes esperan.

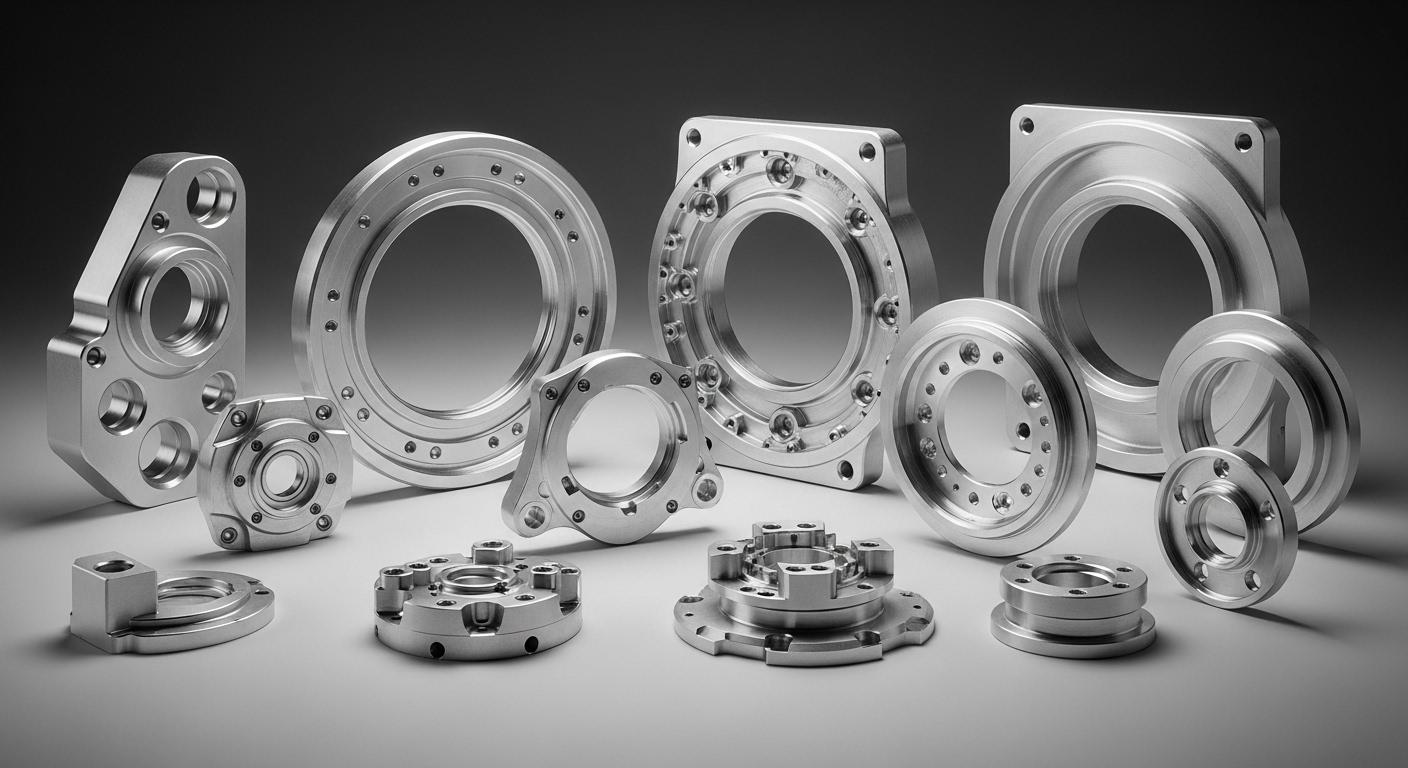

Asociación para la Precisión: Mecanizado Experto de Aluminio

En ly-machining, somos más que una simple instalación de fabricación; somos un socio dedicado a la precisión. Ubicados en Shenzhen, China, nuestra fábrica de alta gama aprovecha tecnología de punta y una profunda experiencia técnica para producir componentes de aluminio de una calidad inigualable. Entendemos los matices de la medición y el control de la rugosidad superficial del aluminio.

Las Capacidades de Medición Avanzadas de Nuestra Fábrica

Nuestro laboratorio de control de calidad de última generación está equipado con perfilómetros de superficie avanzados, sistemas de medición óptica y otras herramientas de metrología. Este conjunto integral nos permite realizar mediciones precisas de Ra Rz en piezas de aluminio, cubriendo una amplia gama de geometrías y requisitos de acabado.

Nuestros técnicos cualificados son expertos en la interpretación de especificaciones complejas de acabado superficial y en la ejecución de mediciones precisas. Esta capacidad garantiza que cada pieza que producimos se verifique rigurosamente con sus planos técnicos, lo que proporciona una garantía total de calidad.

[IMAGEN PLACEER 16:9: Una foto panorámica y bien iluminada del taller de CNC de ly-machining. Las avanzadas fresadoras CNC multi-eje están trabajando activamente en bloques de aluminio, con chispas o refrigerante visible. El enfoque debe estar en el entorno limpio y organizado y en la escala de las operaciones, mostrando la fabricación de alta tecnología.]

Garantizando las Especificaciones de sus Piezas de Aluminio

Revisamos meticulosamente sus planos técnicos y participamos en consultas detalladas para comprender los requisitos críticos de sus piezas de aluminio. Este enfoque proactivo nos permite anticipar los desafíos e implementar estrategias óptimas de mecanizado y post-procesamiento desde el principio.

Nuestros controles de proceso están diseñados para mitigar los riesgos asociados con las desviaciones del acabado superficial, asegurando que el acabado final del aluminio mecanizado CNC no solo cumpla, sino que a menudo supere las expectativas. Sus especificaciones son nuestros planos para la precisión.

Precios Transparentes para Piezas CNC de Alta Calidad

Nuestra ventaja de “fabricante de origen” significa que ofrecemos precios transparentes sin comprometer la calidad. Proporcionamos presupuestos detallados que reflejan el costo real de lograr la rugosidad superficial de aluminio especificada, considerando el material, los procesos de mecanizado, el post-procesamiento y el riguroso control de calidad.

No hay costos ocultos, solo un compromiso de ofrecer un valor excepcional para piezas CNC de alta calidad. Nuestra eficiencia y experiencia se traducen en una entrega confiable y precios competitivos, asegurando que su proyecto se mantenga dentro del cronograma y dentro del presupuesto.

Resumen del Artículo:

Este artículo proporcionó una guía completa para medir la rugosidad superficial en piezas de aluminio mecanizadas por CNC. Explicamos por qué la rugosidad superficial es importante para el rendimiento y la estética, detallamos parámetros clave como Ra y Rz, y exploramos herramientas de medición esenciales como los perfilómetros de contacto y sin contacto. El artículo también cubrió cómo los parámetros de mecanizado y las técnicas de post-procesamiento influyen en el acabado final de la superficie de aluminio, enfatizando los rigurosos procesos de control de calidad y las capacidades de medición avanzadas de nuestra fábrica para garantizar resultados precisos y consistentes para cada cliente.

Llamada a la Acción:

¿Listo para asegurar que sus piezas de aluminio CNC cumplan con las especificaciones de rugosidad superficial más estrictas? Aproveche nuestra experiencia inigualable. Póngase en contacto con nuestro equipo de ingeniería hoy mismo para una consulta detallada, solicite un presupuesto preciso para su proyecto o envíenos sus planos técnicos para un análisis de acabado superficial gratuito.

Preguntas Frecuentes sobre la Rugosidad Superficial del Aluminio

¿Cuál es el rango típico de valores de Ra que se pueden lograr para las piezas de aluminio mecanizadas por CNC?

El Ra (Rugosidad Promedio Aritmética) que se puede lograr para las piezas de aluminio mecanizadas por CNC varía significativamente según el proceso de mecanizado específico, la aleación de aluminio y las técnicas de post-procesamiento empleadas. Para estándar Fresado CNC o torneado, un Ra de 0.8 μm a 3.2 μm (32 a 125 μin) es comúnmente alcanzable. Con el mecanizado de precisión, los parámetros de corte optimizados y las herramientas especializadas, podemos lograr acabados más finos, a menudo hasta Ra 0.4 μm (16 μin). Para aplicaciones altamente críticas que requieren un acabado aún más suave, los métodos de post-procesamiento, como el pulido o el rectificado especializado, pueden reducir los valores de Ra a menos de 0.2 μm (8 μin), dependiendo de la geometría de la pieza y los requisitos específicos. Siempre recomendamos consultar con nuestros ingenieros para definir el valor de Ra más rentable y funcionalmente apropiado para su proyecto.

¿Cómo afecta la elección de la aleación de aluminio a la aspereza de la superficie y su medición?

La aleación de aluminio específica impacta significativamente tanto en la aspereza superficial alcanzable como en las consideraciones para su medición. Las aleaciones más blandas (por ejemplo, series 1000 o 5000) son propensas a difuminado del material, formación de rebabas y formación de bordes acumulados durante el mecanizado, lo que puede conducir a una superficie más áspera e inconsistente. Las aleaciones más duras (por ejemplo, 6061, 7075) generalmente ofrecen mejor maquinabilidad para acabados más finos, ya que producen virutas más pequeñas y predecibles. Para la medición, la reflectividad de diferentes aleaciones puede afectar los métodos ópticos, requiriendo calibración o configuraciones específicas. Nuestra experiencia con una amplia gama de aleaciones de aluminio nos permite seleccionar estrategias de mecanizado y técnicas de medición óptimas adaptadas a las características del material, garantizando resultados precisos y calidad constante sin importar la aleación.

¿Cuáles son las implicaciones de costo de especificar un acabado superficial muy fino (bajo Ra/Rz) para piezas de aluminio?

Especificar un acabado superficial muy fino (valor bajo de Ra o Rz) para piezas de aluminio generalmente aumenta los costos de fabricación debido a varios factores. Lograr tolerancias de aspereza más estrictas suele requerir velocidades de avance más lentas, profundidades de corte más ligeras y velocidades de husillo más altas, lo que se traduce en tiempos de mecanizado más largos. También puede ser necesario el uso de herramientas de corte especializadas y más afiladas que se desgastan más rápido, o pasadas de acabado dedicadas. Además, los acabados muy finos a menudo requieren pasos adicionales de post-procesamiento como pulido, lapeado o rectificado especializado, que son laboriosos y aumentan el costo total. Las medidas de control de calidad incrementadas, incluyendo mediciones más frecuentes y precisas de la aspereza superficial con equipos avanzados, también contribuyen al mayor costo. Siempre buscamos la eficiencia en costos sin comprometer la calidad; nuestro equipo de ingeniería puede asesorar sobre el equilibrio óptimo entre los requisitos de acabado superficial y las consideraciones presupuestarias para su proyecto.