Lograr aluminio de alto brillo en el mecanizado CNC

¿El brillo superficial inconsistente en tus piezas de aluminio mecanizadas por CNC está comprometiendo la estética del producto, aumentando las tasas de rechazo o añadiendo costos ocultos de post-procesamiento? Estos problemas suelen provocar retrasos en el proyecto y gastos imprevistos. Descubre los secretos para un acabado impecable, como lo revelan nuestros ingenieros expertos en ly-machining.

Lograr un brillo superficial superior y consistente en aluminio piezas mediante mecanizado CNC requiere un control preciso de múltiples factores interconectados. Esta guía detalla consideraciones críticas, desde la selección de la herramienta de corte y los parámetros de mecanizado hasta las propiedades del material y las técnicas de post-procesamiento, asegurando un acabado confiable y de alta calidad en cada ocasión.

Selección de herramientas de corte: la ventaja del brillo superior en aluminio

La elección de las herramientas de corte es fundamental para lograr un brillo excepcional en la superficie de aluminio mediante CNC. Una selección incorrecta puede provocar defectos en la superficie, marcas de vibración y un acabado opaco, afectando significativamente la calidad del producto final y requiriendo retrabajos costosos. Nuestro enfoque prioriza herramientas optimizadas para las propiedades únicas del aluminio.

Impacto del material y recubrimiento de la herramienta en el acabado

El material y el recubrimiento de las herramientas de corte influyen directamente en cómo interactúan con el aluminio, afectando la formación de virutas y la calidad de la superficie. Para el aluminio, son esenciales composiciones específicas de herramientas y recubrimientos para prevenir la adhesión del material y promover un corte limpio.

A continuación, se presenta una comparación de los materiales comunes de herramientas y su idoneidad para el mecanizado de aluminio de alto brillo:

Comparación de materiales de herramientas para el mecanizado de aluminio

| Material | Beneficio principal para el mecanizado de aluminio | Consideraciones |

|---|---|---|

| **Carburo Sólido** | Alta resistencia al desgaste, buena rigidez | Más frágil, requiere condiciones de mecanizado estables |

| **Diamante Polycristalino (PCD)** | Extremadamente duro, bajo fricción, acabado excelente | Alto costo, aplicaciones específicas, puede astillarse en impacto |

| **Alta Velocidad** Acero (HSS)** | Resistencia, menor costo | Desgaste más rápido, no ideal para acabados de alto brillo |

Revestimientos específicos pueden mejorar aún más el rendimiento de la herramienta. Los revestimientos de carbono similar al diamante (DLC), por ejemplo, reducen significativamente la fricción y evitan que el aluminio se adhiera al filo de corte, lo cual es una causa común de acabado superficial deficiente y arista acumulada (BUE).

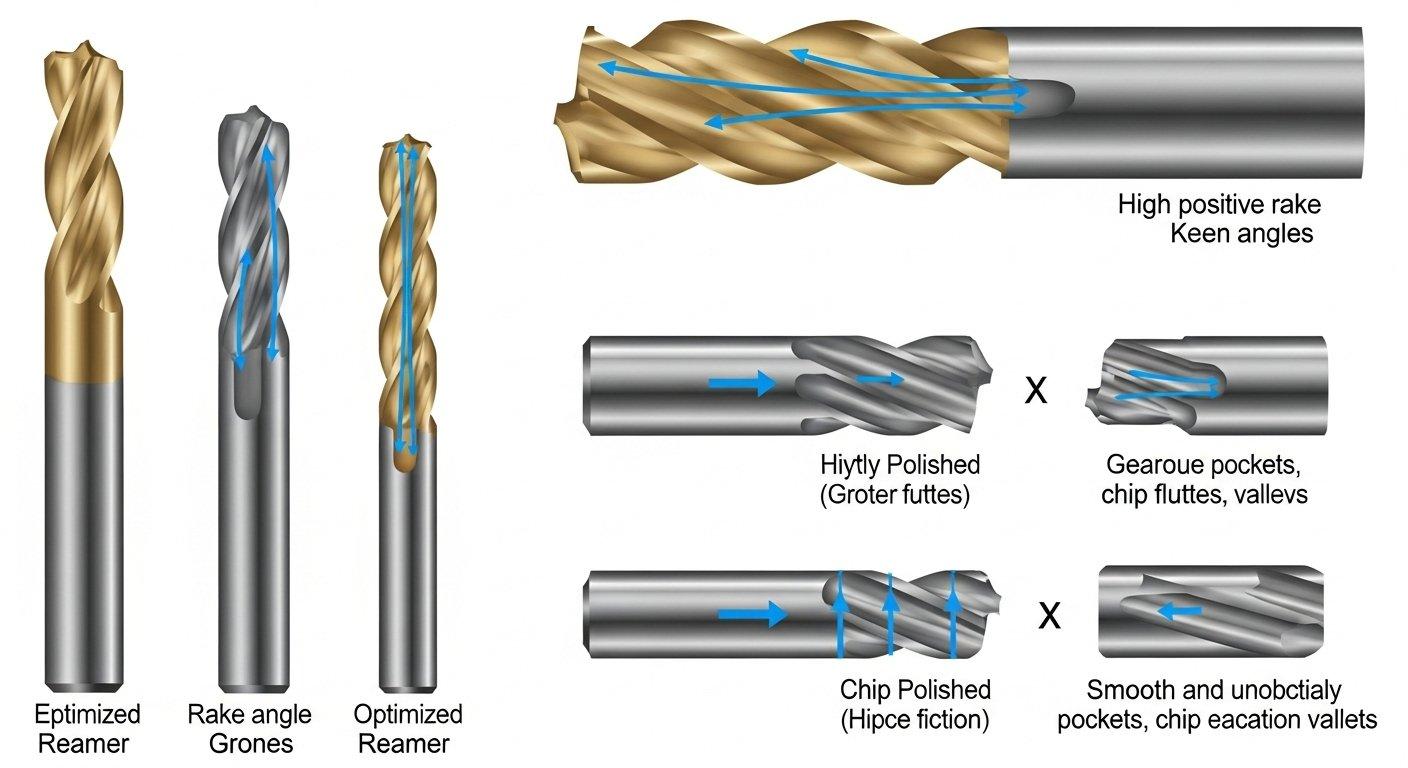

Geometría de herramienta optimizada para la evacuación de virutas

La geometría de la herramienta juega un papel fundamental en la evacuación efectiva de virutas y en la prevención de recortes de viruta, ambos perjudiciales para el brillo superficial. Características como ángulos de ataque elevados, estrías pulidas y canales de viruta generosos son fundamentales para el aluminio.

Estas geometrías permiten una acción de corte más libre, minimizando la generación de calor y reduciendo la probabilidad de deformación de la pieza. Un flujo de viruta adecuado asegura que las virutas se eliminen rápidamente de la zona de corte, evitando que dañen la superficie recién mecanizada.

El papel crítico de la nitidez de la herramienta y la desviación axial

Mantener filos de corte extremadamente afilados y minimizar la desviación de la herramienta son imprescindibles para lograr piezas de aluminio de alto brillo. Una herramienta desafilada crea una acción de desgarro en lugar de un corte limpio, lo que conduce a una superficie áspera e irregular.

La desviación de la herramienta, incluso a niveles microscópicos, causa cargas de viruta desiguales y vibraciones, resultando en marcas de vibración y reflectividad superficial inconsistente. Inspeccionamos y medimos meticulosamente la desviación de la herramienta para asegurarnos de que esté dentro de tolerancias extremadamente ajustadas, empleando portaherramientas hidráulicos o de ajuste por contracción para máxima concentricidad y rigidez.

Parámetros de precisión: control de velocidades de avance, velocidades y profundidad

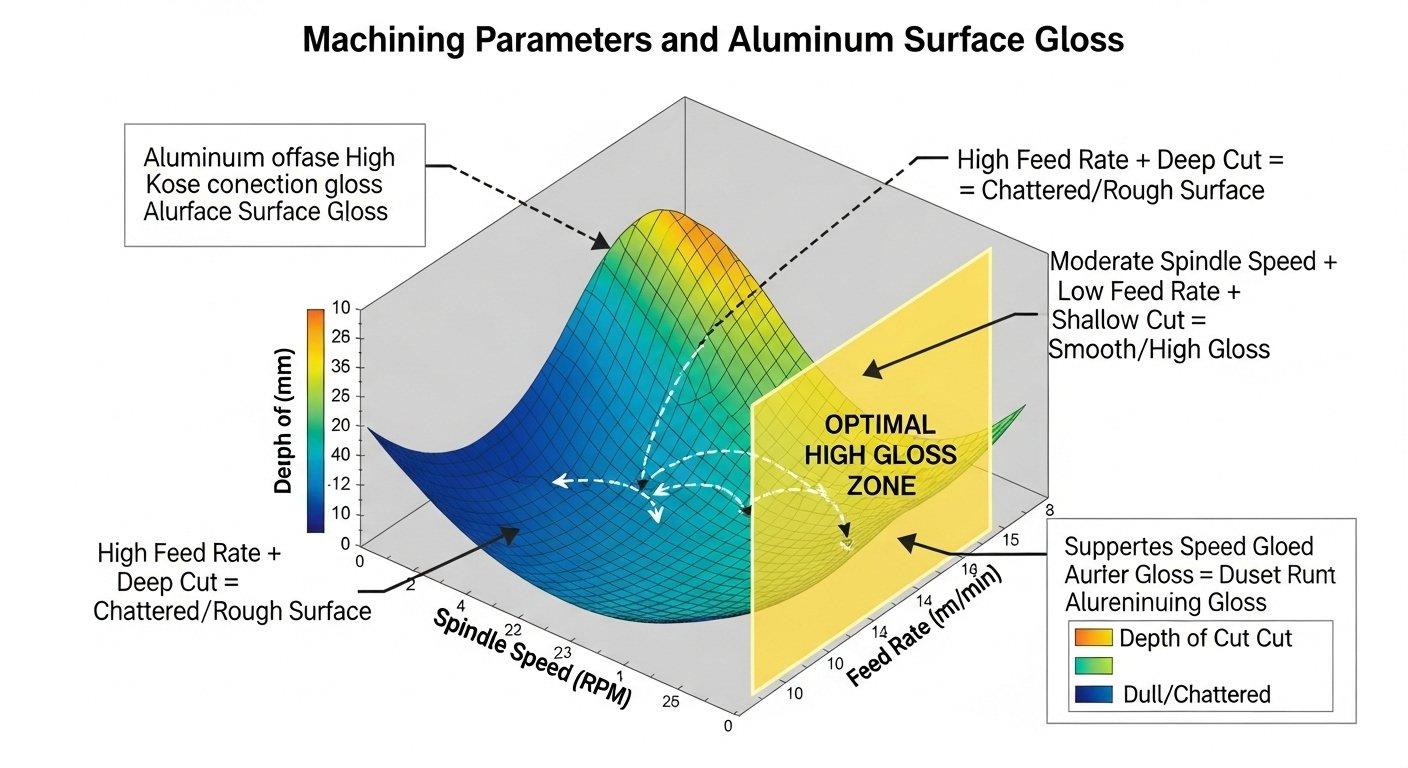

Ajustar finamente los parámetros de mecanizado es crucial para lograr valores específicos de rugosidad superficial del aluminio (Ra) y alto brillo. Cada parámetro interactúa con los demás, requiriendo un enfoque equilibrado y preciso. Los parámetros inconsistentes suelen generar marcas de mecanizado visibles o áreas opacas.

Velocidad del husillo y su efecto en la textura superficial

Generalmente se prefieren altas velocidades del husillo para mecanizar aluminio y lograr un acabado superficial fino. Las velocidades más altas generan más eventos de corte por unidad de tiempo, distribuyendo el calor de manera más uniforme y reduciendo la formación de aristas acumuladas.

Sin embargo, velocidades excesivamente altas sin un refrigerante o velocidades de avance adecuadas pueden provocar un desgaste rápido de la herramienta o fundición del aluminio, lo que degrada la calidad superficial. Las velocidades óptimas dependen de la aleación y deben determinarse cuidadosamente.

Optimización de la velocidad de avance para la consistencia del brillo

La velocidad de avance, o la rapidez con la que la herramienta se desplaza sobre la pieza de trabajo, impacta directamente en la distancia pico a valle del acabado superficial. Una velocidad de avance más baja generalmente produce una superficie más suave, ya que se elimina menos material por revolución o por diente.

Para alto brillo, es esencial una velocidad de avance muy fina, pero debe equilibrarse con la velocidad del husillo para evitar tiempos de mecanizado excesivos y mantener la vida útil de la herramienta. Una velocidad de avance demasiado alta resultará en marcas visibles de avance, mientras que demasiado baja puede causar rozamiento y mayor desgaste de la herramienta.

Profundidad de corte: gestión del compromiso de la herramienta y vibraciones

La profundidad de corte (ADOC – Profundidad Axial de Corte, RDOC – Profundidad Radial de Corte) influye en el compromiso de la herramienta, las fuerzas de corte y las vibraciones. Para pasadas de acabado destinadas a alto brillo, generalmente se emplea una profundidad de corte superficial.

Esto minimiza las fuerzas de corte, reduce la deflexión de la herramienta y proporciona un mejor control sobre el proceso de eliminación de material. Aunque las pasadas de desbaste pueden usar cortes más profundos, las pasadas finales de acabado deben ser ligeras para eliminar solo una cantidad mínima de material, asegurando que las piezas de aluminio de alto brillo logren el acabado deseado.

Propiedades de la aleación de aluminio: Fundamento de la calidad del acabado

Las propiedades inherentes de la aleación de aluminio en sí son fundamentales para el acabado superficial alcanzable. Las diferentes aleaciones reaccionan de manera distinta al mecanizado, influyendo en el brillo final de la superficie. Comprender estas propiedades es clave para predecir y controlar el resultado.

Composición de la aleación y su maquinabilidad

Las aleaciones de aluminio varían ampliamente en su maquinabilidad, principalmente debido a sus elementos de aleación. Por ejemplo, las aleaciones con mayor contenido de silicio (p. ej., 6061, 356) pueden ser más abrasivas, lo que conduce a un desgaste más rápido de la herramienta y a acabados potencialmente más ásperos si no se gestionan correctamente. Aleaciones como 7075 o 2024, con mayor resistencia, también presentan diferentes desafíos de mecanizado.

Selección de aleaciones y maquinabilidad

| Tipo de aleación | Usos comunes | Maquinabilidad para brillo | Consideraciones clave |

|---|---|---|---|

| **6061** | Partes de uso general, estructurales | Bueno | Puede ser pegajoso, propenso a BUE si no se usan las herramientas adecuadas |

| **7075** | Aplicaciones de alta resistencia | De Regular a Bueno | Más duro, requiere herramientas robustas, buen control de virutas |

| **2024** | Aplicaciones aeroespaciales | Bueno | Propenso a mancharse si las herramientas no están afiladas |

| **5052** | Marina, chapa metálica | Justo | Más blando, puede ser gomoso, requiere herramientas muy afiladas |

La presencia de ciertos elementos también puede afectar la formación de virutas y la integridad de la superficie. Los ingenieros especializados en mecanizado poseen una amplia experiencia en materiales para seleccionar y procesar la aleación óptima para sus requisitos específicos de piezas de aluminio de alto brillo.

Dureza del material y su influencia en la superficie

La dureza de una aleación de aluminio se correlaciona directamente con su resistencia a la deformación durante el mecanizado. Las aleaciones más blandas pueden ser más propensas a mancharse o a la formación de aristas adheridas, lo que impacta negativamente en el brillo superficial. Las aleaciones más duras, aunque más difíciles de cortar, a menudo pueden lograr un acabado más fino y reflectante con las herramientas y parámetros adecuados debido a menos deformación del material.

Un tratamiento térmico y un revenido adecuados también son críticos. Por ejemplo, el revenido T6 proporciona mayor dureza y resistencia, lo que generalmente conduce a un mejor control de las virutas y un mejor acabado superficial que los revenidos más blandos.

El papel de la estructura del grano en la reflectividad

La estructura de micrograno de la aleación de aluminio puede afectar sutilmente su reflectividad general y cómo la luz interactúa con la superficie mecanizada. Las estructuras de grano finas y uniformes tienden a producir acabados superficiales más consistentes y de mayor calidad en comparación con las estructuras de grano gruesas o irregulares.

Estos detalles microscópicos a menudo se consideran durante la selección inicial del material, particularmente cuando la aplicación final exige un atractivo estético excepcional o un brillo superficial CNC de aluminio consistente.

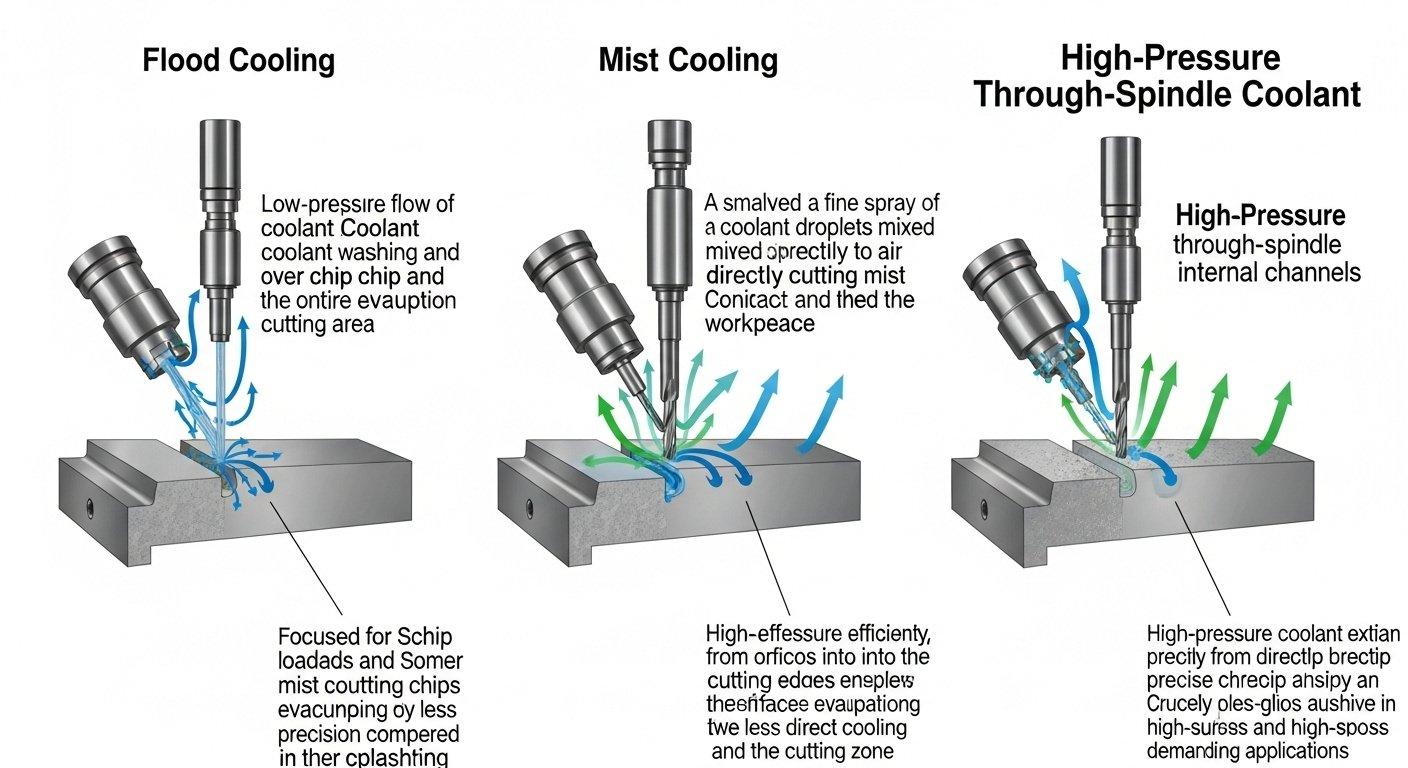

Refrigerante y lubricación: mejora de la calidad de la superficie y la vida útil de la herramienta

Los refrigerantes y lubricantes son indispensables para lograr una alta calidad Mecanizado CNC acabado superficial en aluminio. Cumplen múltiples funciones críticas más allá del simple enfriamiento, lo que impacta directamente la vida útil de la herramienta y la integridad de la superficie. Sin una gestión adecuada del refrigerante, problemas como el desgaste de la herramienta y la acumulación de calor se convierten en impedimentos importantes para el brillo.

Tipo y concentración de refrigerante para aluminio

El tipo y la concentración del refrigerante elegido son vitales. Los aceites solubles, los semisintéticos y los sintéticos ofrecen diferentes propiedades de lubricación y refrigeración. Para el aluminio, se prefieren los refrigerantes diseñados para evitar la acumulación de filo y proporcionar una excelente lubricidad.

Una concentración incorrecta puede provocar una lubricación deficiente, mayor fricción e incluso corrosión. Supervisamos meticulosamente la concentración y la calidad del refrigerante para garantizar un rendimiento óptimo.

Métodos eficaces de suministro y aplicación de refrigerante

La forma en que se suministra el refrigerante a la zona de corte es tan importante como el propio refrigerante. Los sistemas de refrigerante de alta presión, la refrigeración por inundación y la aplicación de niebla tienen cada uno sus ventajas. El refrigerante de alta presión puede romper y evacuar eficazmente las virutas, evitando que se adhieran a la herramienta o a la pieza de trabajo.

La colocación adecuada de la boquilla garantiza que el refrigerante llegue al filo de corte donde más se necesita, lo que facilita la eliminación de virutas y la refrigeración. Una aplicación constante y adecuada evita el sobrecalentamiento localizado.

Prevención de la acumulación de filo y los defectos superficiales

El papel principal de un refrigerante eficaz para el aluminio de alto brillo es prevenir la acumulación de filo (BUE). La BUE se produce cuando las partículas de aluminio se sueldan al filo de corte, lo que cambia efectivamente la geometría de la herramienta y conduce a una superficie rugosa y desgarrada.

Los refrigerantes con buena lubricidad y propiedades anti-soldadura crean una barrera entre la herramienta y la pieza de trabajo, lo que reduce significativamente la BUE. Esto asegura que el filo de corte permanezca afilado y limpio, produciendo una superficie de aluminio de alto brillo impecable y consistente.

Dinámica de la máquina herramienta: estabilidad para una producción de brillo impecable

La estabilidad inherente y la precisión de la propia máquina herramienta CNC son innegociables para producir piezas de aluminio de alto brillo. Cualquier inestabilidad puede traducirse directamente en defectos superficiales, comprometiendo la calidad estética y funcional del componente.

Rigidez de la máquina y control de vibraciones

Una estructura de máquina rígida es primordial. Las vibraciones, ya sean de los componentes internos de la máquina, la vibración de la herramienta o la resonancia de la pieza de trabajo, son causas directas de marcas de vibración y un acabado superficial inconsistente. Los bastidores de máquinas pesados y bien amortiguados absorben las vibraciones, proporcionando una plataforma estable para el mecanizado de precisión.

El mantenimiento y calibración regular de los componentes de la máquina son esenciales para garantizar la rigidez continua y el control de vibraciones necesarios para lograr piezas de aluminio CNC pulidas.

Precisión del husillo y su impacto en el acabado

La precisión y concentricidad del husillo de la máquina son críticas. Cualquier desviación o desequilibrio en el husillo se transfiere directamente a la herramienta de corte, imitando la desviación de la herramienta y provocando problemas idénticos de corte desigual e imperfecciones en la superficie.

Husillos de alta precisión con desviaciones radiales y axiales mínimas son esenciales para una profundidad de corte constante y un acabado superficial uniforme. Nuestras máquinas cuentan con husillos de alta calidad mantenidos según especificaciones rigurosas.

Estabilidad en sujeción y fijación para la precisión

La estabilidad del sistema de sujeción y fijación a menudo se pasa por alto, pero impacta profundamente en el acabado superficial. Si la pieza no está firmemente sujeta o si el dispositivo vibra, estos movimientos se reflejarán como vibraciones en la superficie mecanizada.

Se emplean fijaciones diseñadas a medida, pinzas de vacío o sistemas de sujeción hidráulica para componentes delicados o complejos de aluminio, asegurando la máxima rigidez y amortiguando cualquier vibración potencial durante el proceso de mecanizado.

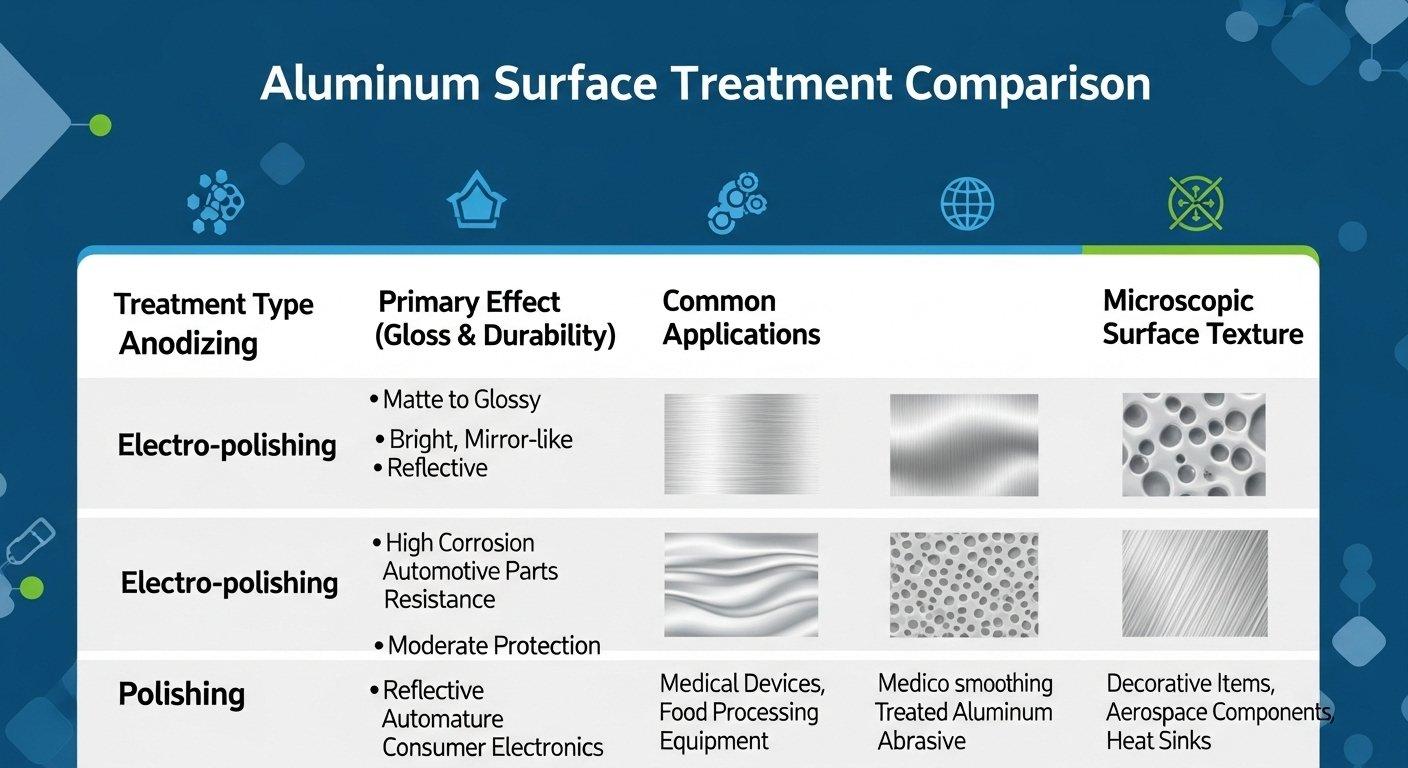

Técnicas de post-procesamiento para la mejora del brillo final

Mientras que los parámetros adecuados de mecanizado CNC y las herramientas pueden lograr un alto nivel de brillo superficial en aluminio, ciertas aplicaciones requieren un acabado aún más alto, a menudo similar a un espejo. Se utilizan técnicas de post-procesamiento para refinar aún más la superficie.

Desbarbado y acabado de bordes para suavidad

Después del mecanizado, las piezas suelen tener pequeños rebabas o bordes afilados. El desbarbado es un paso inicial crítico para garantizar una superficie suave y uniforme antes de cualquier pulido adicional. Los procesos de desbarbado automáticos o manuales se seleccionan en función de la geometría y el material de la pieza.

Un acabado cuidadoso de los bordes no solo mejora la estética, sino que también aumenta la seguridad y el ajuste, previniendo irregularidades microscópicas que podrían comprometer el brillo final.

Métodos de pulido y abrillantado para alto brillo

Para un acabado verdaderamente similar a un espejo, se emplean procesos mecánicos de pulido y abrillantado. Estos procesos utilizan compuestos abrasivos progresivamente más finos para eliminar imperfecciones superficiales minúsculas y reducir el valor Ra a niveles extremadamente bajos.

Nuestras capacidades incluyen diversos métodos de pulido, desde acabados vibratorios hasta pulido manual por técnicos especializados, asegurando que incluso las especificaciones más exigentes de piezas de aluminio de alto brillo sean cumplidas.

Opciones de tratamiento superficial para mayor brillo

Más allá del pulido mecánico, ciertos tratamientos superficiales pueden mejorar aún más el brillo y proteger el aluminio. El anodizado, por ejemplo, crea una capa duradera y resistente a la corrosión que puede ser transparente o de color, a menudo mejorando el brillo percibido y proporcionando un acabado profundo y rico.

Otras opciones como el electro-polished pueden suavizar y aclarar la superficie disolviendo selectivamente picos microscópicos, resultando en un acabado muy uniforme y brillante, adecuado para aplicaciones especializadas que requieren el máximo nivel de reflectividad.

Resumen:

Lograr un brillo superficial de aluminio CNC consistentemente superior es un proceso complejo que requiere experiencia en múltiples dominios. Desde la selección de las herramientas de corte correctas y la optimización de los parámetros de mecanizado hasta la comprensión de las propiedades del material, la gestión de refrigerantes, la estabilidad de la máquina y la aplicación de técnicas de post-procesamiento precisas, cada paso es fundamental. ly-machining combina un profundo conocimiento técnico con procesos avanzados para entregar piezas de aluminio de alta calidad y alto brillo que cumplen con las especificaciones más estrictas, garantizando el éxito y la fiabilidad del proyecto.

¿Listo para elevar el brillo superficial de tus componentes de aluminio a la perfección? Contacta con ly-machining hoy mismo para una consulta técnica gratuita con nuestro equipo de ingeniería. Descubre cómo nuestra profunda experiencia y procesos transparentes pueden entregar las piezas de alta calidad y alto brillo que tu proyecto requiere.

Sección de Preguntas Frecuentes

P1: ¿Cuál es el factor más crítico para lograr un brillo de superficie de aluminio CNC similar a un espejo?

A1: Aunque muchos factores contribuyen, el más crítico es la combinación de herramientas de corte extremadamente afiladas con geometría optimizada (ángulos de ataque altos, flautas pulidas) y control preciso de la velocidad de avance y la velocidad del husillo durante las pasadas de acabado. Estos elementos previenen directamente el esparcimiento del material y los bordes acumulados, que son las principales causas de opacidad. Además, minimizar la desviación de la herramienta y la vibración de la máquina es esencial para una reflectividad superficial constante, evitando marcas de vibración y asegurando un acabado uniforme en toda la pieza.

P2: ¿Cómo asegura ly-machining una calidad de superficie consistente para pedidos de gran volumen de piezas de aluminio CNC pulido?

A2: Para pedidos de gran volumen, ly-machining implementa un enfoque multifacético para garantizar una calidad de superficie consistente. Esto incluye protocolos estandarizados de gestión de herramientas para mantener el filo y la desviación, monitoreo automatizado de los parámetros de mecanizado y sistemas avanzados de gestión de refrigerantes. También utilizamos maquinaria CNC de última generación con alta rigidez y husillos de precisión. Además, nuestros sólidos procesos de control de calidad incorporan mediciones automatizadas de la rugosidad superficial y inspecciones visuales en varias etapas de producción, junto con un control estadístico de procesos (SPC) completo para mantener tolerancias estrictas y asegurar que cada pieza cumpla con los requisitos de rugosidad superficial (Ra) y brillo del aluminio.

P3: ¿Pueden diferentes aleaciones de aluminio lograr el mismo nivel de alto brillo, o algunas son inherentemente mejores?

A3: Las diferentes aleaciones de aluminio tienen características de maquinabilidad inherentes que influyen en el nivel alcanzable de alto brillo. Aunque la mayoría de las aleaciones de aluminio comunes (por ejemplo, 6061, 7075, 2024) pueden ser mecanizadas para obtener un alto brillo, las aleaciones con composiciones o tratamientos térmicos específicos pueden lograrlo con mayor facilidad o requerir técnicas más especializadas. Las aleaciones más blandas y gomosas como la 5052 pueden ser propensas a la formación de marcas, demandando herramientas excepcionalmente afiladas y refrigerantes específicos. Por otro lado, las aleaciones más duras como la 7075, cuando se mecanizan correctamente, pueden ofrecer un acabado muy fino y reflectante. Nuestros ingenieros evalúan la aleación específica y adaptan la estrategia de mecanizado para maximizar el potencial de alto brillo, asegurando el mejor resultado posible para su selección de material.