Formación de aluminio CNC: costo y eficiencia

¿Estás lidiando con el ‘dilema del aluminio’—qué proceso de conformado realmente ofrece el mejor equilibrio entre costo, rendimiento y eficiencia para tus piezas mecanizadas por CNC? Esta decisión crítica suele desconcertar tanto a diseñadores de productos como a gerentes de compras, planteando un obstáculo importante en las etapas iniciales del desarrollo del producto.

La elección incorrecta puede precipitar desafíos imprevistos, llevando a inversiones excesivas en herramientas por cientos de miles, desperdicio significativo de material y retrasos perjudiciales en la entrada al mercado. Tales errores pueden afectar gravemente los presupuestos y los plazos del proyecto, minando la viabilidad general de nuevas iniciativas de productos.

Descubre cómo tomar la decisión estratégica del proceso desde el principio, informada por una profunda experiencia técnica, puede redefinir el éxito de tu proyecto y impactar positivamente en tus resultados. La precisión en la selección del proceso es fundamental para lograr la excelencia en la fabricación.

Selección estratégica entre aluminio fundición, extrusión o forjado, guiada por un análisis técnico experto, es crucial para optimizar el costo, rendimiento y eficiencia en la fabricación de piezas CNC.

Desglosando los procesos de conformado de aluminio para mecanizado CNC

Los principios básicos de la fundición de aluminio para CNC

La fundición de aluminio consiste en verter aluminio fundido en un molde, permitiendo que se solidifique en una forma casi neta. Este proceso es particularmente versátil para producir geometrías intrincadas y características internas que serían desafiantes o costosas de mecanizar a partir de material sólido.

Para posteriores Mecanizado CNC, las piezas fundidas sirven como preforma, reduciendo la cantidad de material que se debe eliminar. La fundición por gravedad, la fundición en arena y la fundición en molde de presión son métodos comunes, cada uno con ventajas distintas según la complejidad y volumen de la pieza.

Beneficios y limitaciones de la fundición para piezas mecanizadas

La fundición ofrece una libertad de diseño significativa, permitiendo geometrías complejas y características integradas que pueden minimizar las operaciones de ensamblaje posteriores. También es muy económica para producciones en volumen alto debido a menor desperdicio de material en comparación con el mecanizado a partir de un bloque.

Sin embargo, las piezas fundidas suelen mostrar propiedades mecánicas inferiores a las del aluminio laminado, poseen una estructura de grano no uniforme y a menudo requieren un mecanizado posterior más extenso para lograr tolerancias ajustadas y acabados superficiales superiores. La porosidad también puede ser una preocupación.

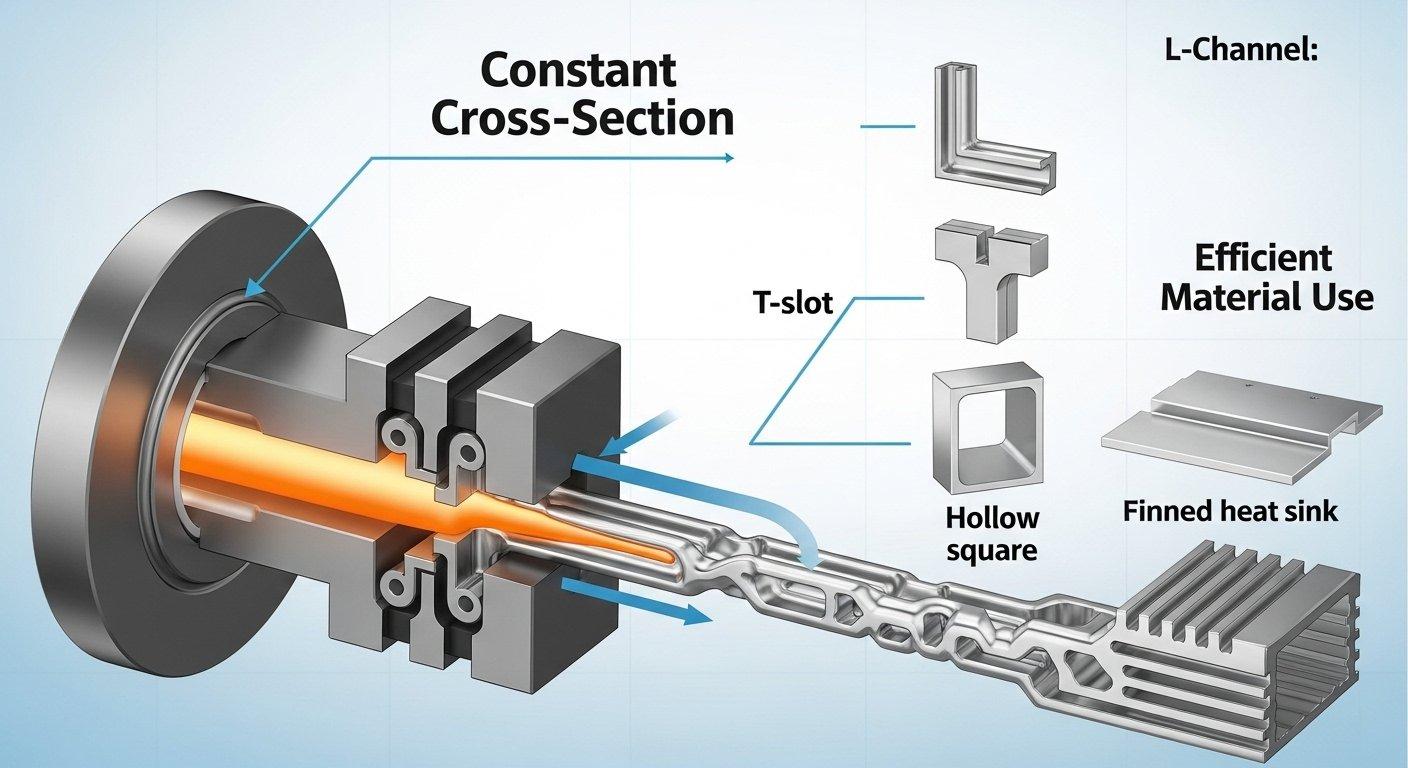

Extrusión de aluminio: eficiencia en perfiles para CNC

La extrusión de aluminio empuja aleación de aluminio calentada a través de un dado, creando un perfil de sección transversal uniforme. Este método es excepcionalmente eficiente para producir formas largas y consistentes que luego pueden cortarse a medida y mecanizarse.

Los perfiles extruidos son ideales cuando la geometría deseada puede representarse eficazmente mediante una sección transversal constante. Se utilizan ampliamente en componentes estructurales, disipadores de calor y marcos donde la complejidad lineal es clave.

Ventajas y desventajas de la extrusión

La extrusión destaca en la producción de piezas con excelentes relaciones resistencia-peso y una estructura de grano consistente a lo largo del eje de extrusión. Los costos de las herramientas suelen ser menores que los de los moldes de fundición o forjado, especialmente para perfiles estándar.

La principal limitación es la flexibilidad geométrica; las piezas deben ajustarse a una sección transversal constante. Aunque se pueden fabricar perfiles personalizados, estos implican costos mayores de troquelado, y las características intrincadas perpendiculares a la dirección de extrusión requieren operaciones secundarias de CNC significativas.

Forjado de aluminio: alta resistencia para piezas CNC exigentes

El forjado de aluminio implica dar forma a aluminio sólido bajo fuerzas de compresión inmensas, ya sea mediante impacto o presión continua. Esta deformación mecánica refina la estructura del grano, alineándola con los contornos de la pieza.

Este proceso mejora significativamente las propiedades mecánicas del material, incluyendo la resistencia a la tracción, la resistencia a la fatiga y la ductilidad. Las piezas forjadas suelen estar cerca de la forma final, minimizando el mecanizado.

Fortalezas y debilidades únicas del forjado

El forjado produce piezas con resistencia, dureza y vida útil a la fatiga superiores en comparación con componentes fundidos o extruidos. La estructura del grano refinada y direccional hace que el aluminio forjado sea ideal para aplicaciones de alta tensión y críticas.

Las principales desventajas son los costos mayores de troquelado y las limitaciones en la complejidad geométrica, especialmente para contrafuertes o características internas intrincadas. El forjado es más adecuado para formas sencillas y robustas en volúmenes medios a altos donde la resistencia es primordial.

Consideraciones económicas para la producción de piezas de aluminio mediante CNC

Costos de troquelado: comparación de inversión inicial

El troquelado representa una inversión de capital inicial significativa para cualquier proceso de conformado, afectando la economía general del proyecto. La complejidad y precisión del dado o molde se correlacionan directamente con su costo.

Comprender estas inversiones iniciales es crucial para calcular el costo total de propiedad, especialmente para volúmenes de producción bajos a medios. La vida útil del troquel y el mantenimiento también influyen en los gastos a largo plazo.

| Tipo de proceso | Costo típico de troquelado (USD) | Rango de complejidad |

|---|---|---|

| Fundición a presión | $5,000 – $100,000+ | Alto |

| Extrusión | $500 – $10,000 | Moderada |

| Forjado | $5,000 – $50,000+ | Baja a Moderada |

Rendimiento del material y desperdicio en el conformado de aluminio

El rendimiento del material se refiere al porcentaje de materia prima que se convierte en parte del producto terminado, siendo el resto chatarra o desperdicio. Minimizar el desperdicio es un factor clave para la eficiencia económica en la fabricación de aluminio.

Los procesos de forma casi neta, como el fundido a presión y el forjado, generalmente generan menos desperdicio de material en comparación con el mecanizado a partir de un lingote sólido, aunque también se debe considerar el desperdicio inicial del conformado.

Costes post-mecanizado: el impacto de cada proceso

El coste del mecanizado CNC posterior está muy influenciado por la precisión y el acabado superficial de la pieza preformada. Los fundidos a menudo requieren un mecanizado más extenso debido a tolerancias más laxas y superficies más ásperas.

Las extrusiones, aunque precisas en perfil, pueden necesitar un mecanizado significativo para características perpendiculares al eje de extrusión. Los forjados, que ofrecen buenas formas casi netas y una integridad de material superior, pueden reducir en ocasiones el tiempo de mecanizado.

Volumen de producción y economía general del proyecto

El proceso de conformado óptimo suele estar dictado por el volumen de producción requerido. Los altos volúmenes pueden amortizar los costes elevados de las matrices, haciendo que procesos como la fundición a presión o el forjado en caliente sean más económicos por unidad.

Para volúmenes bajos o prototipado, puede ser más rentable el mecanizado a partir de un bloque sólido, o el uso de perfiles extruidos estándar. Cada proceso tiene un punto óptimo económico que equilibra la inversión inicial con el coste por unidad.

Evaluación de la eficiencia en la fabricación de aluminio CNC

Tiempos de entrega: desde el diseño hasta el componente de aluminio terminado

El tiempo de entrega abarca toda la duración desde la finalización del diseño inicial hasta la entrega de las piezas terminadas. La fabricación de herramientas suele ser la fase más larga en procesos como la fundición y el forjado.

La extrusión, especialmente con matrices existentes, puede ofrecer tiempos de entrega inicial más rápidos para la producción de perfiles. El mecanizado CNC posterior aumenta el tiempo total de entrega, requiriendo flujos de trabajo eficientes.

Tiempos de ciclo y rendimiento: eficiencia del proceso

El tiempo de ciclo se refiere a la duración necesaria para producir una sola pieza, mientras que el rendimiento mide el número de piezas producidas por unidad de tiempo. La fundición a presión suele ofrecer tiempos de ciclo muy cortos para un alto rendimiento.

La extrusión es rápida una vez completada la configuración, produciendo longitudes continuas. Los tiempos de ciclo del forjado varían según el método específico (por ejemplo, forjado en abierto vs. en cerrado), pero pueden ser muy eficientes en producciones de alto volumen.

| Proceso | Tiempo de ciclo típico | Potencial de rendimiento |

|---|---|---|

| Fundición a presión | Muy corto | Muy alta |

| Extrusión | Continuo (rápido) | Alto |

| Forjado en cerrado | Corto | Alto |

| Fundición en arena | Largo | Bajo a medio |

Operaciones secundarias y requisitos de acabado

Muchas piezas de aluminio conformado requieren operaciones secundarias además del conformado inicial y el mecanizado CNC primario. Estas pueden incluir tratamiento térmico, desbarbado, acabado superficial y ensamblaje.

Las fundiciones y los forjados a menudo necesitan tratamiento térmico para alcanzar las propiedades mecánicas deseadas. El acabado superficial para fines estéticos o funcionales puede añadir costes y tiempo significativos, variando según la calidad superficial inicial.

Control de calidad, retrabajo y tasas de chatarra

Un control de calidad robusto es esencial para minimizar el retrabajo y la chatarra, que representan un gasto costoso en eficiencia. Las tasas de defectos pueden variar significativamente entre los procesos de conformado.

La fundición a veces puede ser propensa a defectos internos como porosidad o inclusiones, requiriendo inspecciones rigurosas. La forja generalmente produce piezas densas y de buena calidad con menos defectos internos, lo que conduce a tasas de chatarra más bajas.

Propiedades del material y flexibilidad de diseño para aluminio CNC

Implicaciones de resistencia, microestructura y anisotropía

La elección del proceso de conformado impacta fundamentalmente en la microestructura interna y las propiedades mecánicas de la pieza de aluminio. Esto, a su vez, determina su idoneidad para diversas aplicaciones exigentes.

La forja refina y dirige la estructura de grano, mejorando la resistencia y la resistencia a la fatiga en orientaciones específicas (anisotropía). La fundición resulta en una estructura de grano más isotrópica, pero más gruesa, con una resistencia potencialmente menor en general.

| Propiedad | Fundición (por ejemplo, A380) | Extrusión (por ejemplo, 6061) | Forja (por ejemplo, 7075) |

|---|---|---|---|

| Resistencia a la tracción | Moderada | Alto | Muy alta |

| Resistencia a la fatiga | Menor | Alto | Muy alta |

| Estructura de grano | Grano grueso, isotrópico | Elongado, direccional | Refinado, direccional |

Complejidad de la pieza y libertad de diseño geométrico

Cada proceso de conformado ofrece diferentes grados de libertad de diseño. La fundición permite geometrías internas más intrincadas y complejas, incluyendo cavidades y espesores de pared variables.

La extrusión está limitada por una sección transversal constante, pero destaca en complejidad lineal. La forja es ideal para formas robustas y más sencillas donde la resistencia direccional es crítica.

Tolerancias alcanzables y acabado superficial para CNC

El acabado bruto y la precisión dimensional inherente de una pieza conformada impactan directamente en la cantidad de mecanizado CNC posterior requerido. Las fundiciones suelen tener los rangos de tolerancia más amplios y superficies más ásperas.

Las extrusiones ofrecen buena precisión dimensional a lo largo de su longitud. Las forjas generalmente proporcionan tolerancias más ajustadas que los fundidos, reduciendo la necesidad de eliminar material en exceso durante el mecanizado.

Selección estratégica del proceso óptimo de CNC de aluminio

Correspondencia del proceso con las necesidades específicas de la aplicación

La selección del proceso óptimo comienza con una comprensión exhaustiva de los requisitos de la aplicación final. Los factores críticos incluyen el rendimiento mecánico, peso, propiedades térmicas y consideraciones estéticas.

Para piezas que requieren la máxima resistencia y resistencia a la fatiga en entornos de alta tensión, la forja suele ser la opción superior. Para componentes intrincados y no estructurales, el fundido puede ofrecer mayor libertad de diseño y rentabilidad.

Realización de un análisis de costo-beneficio integral

Un análisis detallado de costo-beneficio debe ir más allá de los costos iniciales de las herramientas, abarcando desperdicio de material, post-procesamiento, control de calidad y tiempos de entrega. Esta visión holística revela el verdadero impacto económico.

Considerar el costo total de propiedad durante toda la producción, en lugar de solo el costo de fabricación por unidad. Esta evaluación integral asegura una decisión financieramente sólida y alineada estratégicamente.

Asociarse con un fabricante experto en CNC

Navegar por estos complejos trade-offs requiere una profunda experiencia técnica y un socio de fabricación que entienda las particularidades de cada proceso. Un socio conocedor puede ofrecer una guía invaluable.

Como fabricante especializado en mecanizado CNC de alta calidad, ofrecemos esta visión precisa, ayudándole a optimizar la selección de materiales y procesos de conformado para resultados superiores.

Conclusión: Maximizando el valor en piezas de CNC de aluminio

Aspectos clave para una selección informada del proceso

La decisión entre fundición, extrusión o forja de aluminio para piezas mecanizadas por CNC es multifacética, exigiendo una evaluación cuidadosa de la complejidad del diseño, propiedades mecánicas y factores económicos. Cada proceso ofrece ventajas y limitaciones distintas.

Comprender la interacción de los costos de herramientas, rendimiento del material, requisitos post-mecanizado y volumen de producción es fundamental. Este enfoque informado asegura que su elección se alinee perfectamente con los objetivos de rendimiento y presupuesto.

Su camino hacia un aluminio económico y de alta calidad

En última instancia, lograr componentes de aluminio económicos y de alta calidad para sus proyectos depende de una selección estratégica del proceso, guiada por asesoramiento técnico experto. Esta decisión previa influye profundamente en la eficiencia y el costo de fabricación.

Al aprovechar el proceso de conformado adecuado, puede reducir significativamente el desperdicio de material, minimizar el tiempo de mecanizado y garantizar que sus piezas cumplan con las especificaciones de rendimiento más estrictas. Esta estrategia proactiva impulsa tanto la innovación como la rentabilidad.

Estudio de caso

**Problema:** Un cliente, líder en tecnología de drones, inicialmente especificó carcasas de aluminio fundido a presión para una nueva generación de vehículos aéreos no tripulados. Anticipaban altos volúmenes y valoraban la intrincada nervadura interna lograda con el fundido. Sin embargo, las primeras series de producción revelaron problemas de porosidad constantes, lo que llevó a tasas inaceptables de retrabajo y desecho, además de comprometer la integridad estructural en pruebas de vibración. El extenso post-mecanizado requerido para cumplir con las tolerancias estrictas aumentó aún más los costos y prolongó los plazos de entrega.

**Nuestra solución:** Nuestro equipo de ingeniería en ly-machining realizó una revisión exhaustiva de diseño para la manufacturabilidad (DFM). Reconociendo la necesidad crítica de un componente más ligero, resistente y más consistente, propusimos un cambio estratégico del fundido a la extrusión de aluminio personalizada para el cuerpo principal de la carcasa, seguido de un mecanizado CNC de alta precisión para características específicas y tapas finales. Rediseñamos la nervadura interna para incorporarla en el perfil de extrusión, mientras que los puntos de montaje críticos fueron mecanizados con precisión.

**Resultado:** La transición a la extrusión redujo drásticamente los problemas de porosidad, eliminando una fuente importante de chatarra y retrabajo. La estructura de grano uniforme del material extruido proporcionó un rendimiento superior en relación resistencia-peso, mejorando la estabilidad de vuelo y la durabilidad del dron. Los costos de tooling para el dado de extrusión fueron significativamente menores que el molde de fundición a presión complejo, y la forma casi neta del perfil extruido redujo sustancialmente el tiempo de mecanizado CNC en un 30%. Esto llevó a una reducción del 15% en el costo unitario total y aceleró la entrada al mercado en seis semanas, permitiendo al cliente cumplir con su agresivo calendario de lanzamiento de producto con un producto superior.

Invite a los lectores a obtener un presupuesto gratuito o una consulta técnica.

Sección de Preguntas Frecuentes

¿Cuál proceso de aluminio es el más barato?

El proceso “más barato” es relativo al volumen y la complejidad de la pieza. Para volúmenes muy altos con características intrincadas, la fundición a presión puede ser rentable por unidad a pesar del alto costo de tooling.

Para perfiles lineales, la extrusión suele ser la opción más económica. Para volúmenes bajos, el mecanizado CNC desde billet puede ser el más barato debido al mínimo tooling.

¿Qué es la forma casi neta?

La forma casi neta se refiere a un proceso de fabricación que produce un componente muy cercano a sus dimensiones finales, requiriendo un mecanizado posterior mínimo. Esto reduce el desperdicio de material y el tiempo de mecanizado CNC.

Procesos como la fundición a presión y la forja son excelentes para lograr formas casi netas, lo que contribuye significativamente a ahorros en costos y eficiencia en la producción.

¿La forja mejora la resistencia?

Sí, la forja mejora significativamente las propiedades mecánicas del aluminio, especialmente su resistencia y resistencia a la fatiga. Las fuerzas de compresión refinen y alinean la estructura de grano del metal.

Esta microestructura refinada hace que el aluminio forjado sea ideal para aplicaciones exigentes donde se anticipan cargas altas, impactos o vibraciones, superando la resistencia de las piezas fundidas o extruidas.