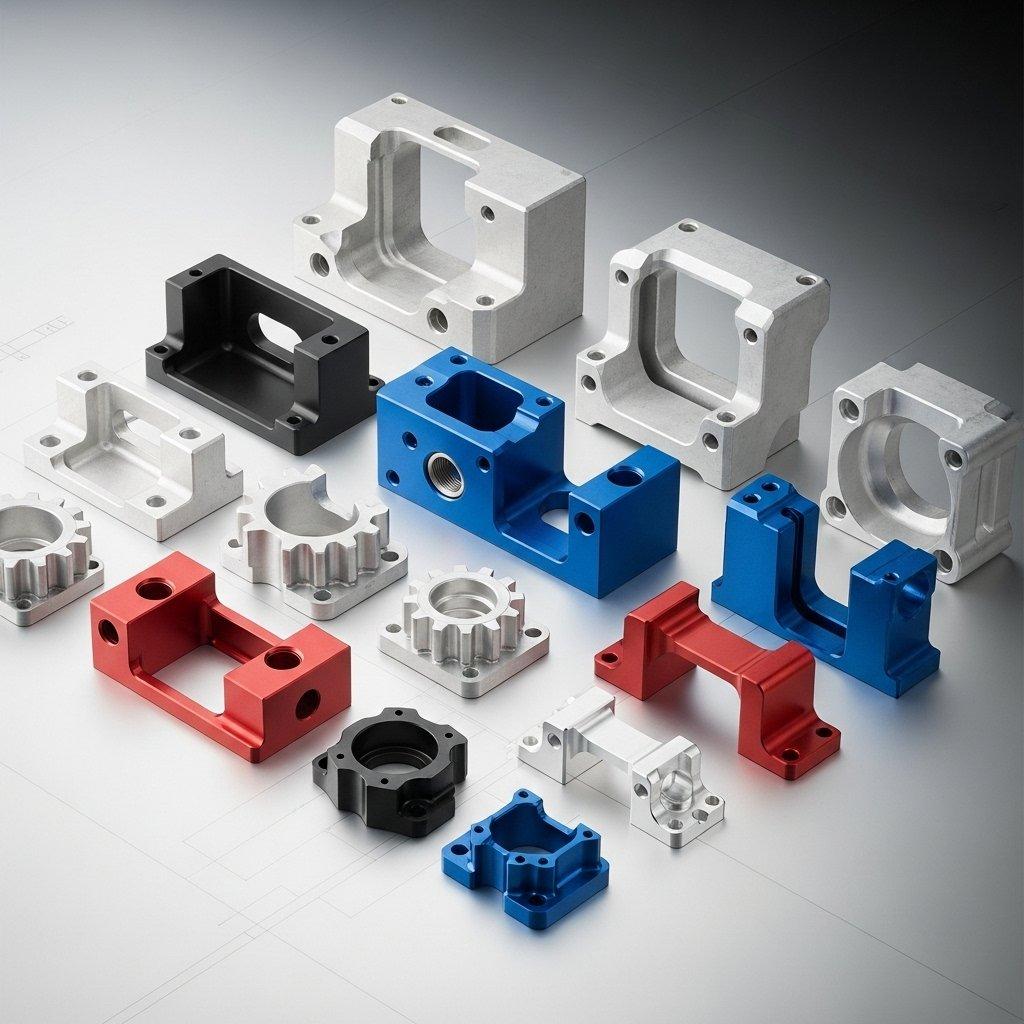

Impacto de la oxidación anódica en la uniformidad del color del aluminio

¿La inconsistencia en la uniformidad del color en sus piezas de aluminio anodizado CNC le está costando rechazos, retrasos y comprometiendo la estética de su marca? No está solo. Este desafío común puede erosionar la percepción del producto y conducir a una rework significativa.

Descubra cómo el control preciso del proceso y la profunda experiencia técnica son las claves para lograr una consistencia de color perfecta de lote a lote en sus componentes críticos. Comprender los factores subyacentes es el primer paso hacia la fiabilidad.

La uniformidad del color del aluminio anodizado depende en gran medida del control meticuloso del proceso, desde el inicial Mecanizado CNC hasta el sellado final. Lograr acabados estéticos y funcionales consistentes en todos los lotes requiere una gestión precisa de la composición de la aleación, la preparación de la superficie, los parámetros del baño y la distribución de corriente durante la oxidación anódica.

Comprendiendo la oxidación anódica para piezas de aluminio CNC

Principios básicos del proceso de oxidación anódica

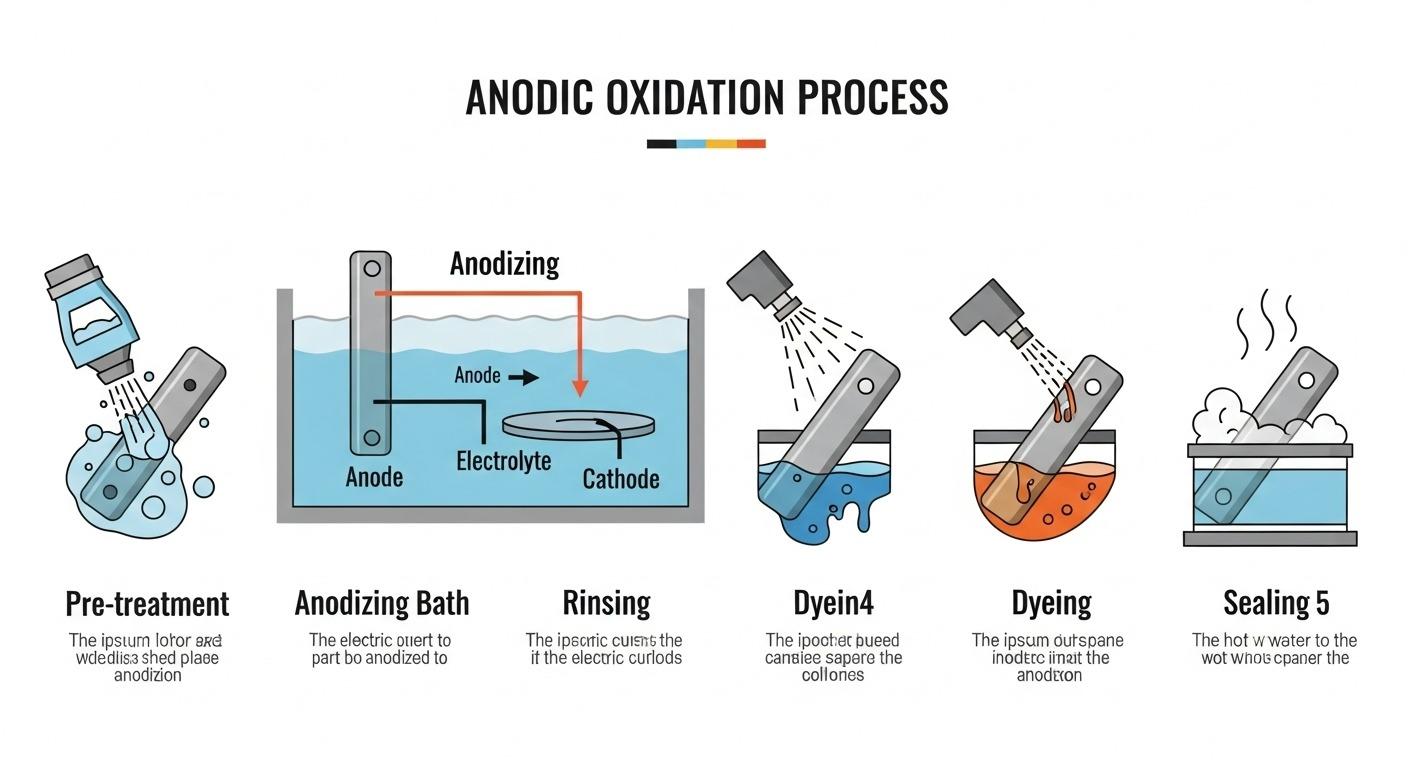

Anodic oxidation, or anodizing, is an electrochemical process that converts the surface of aluminio into a durable, porous anodic oxide layer. This layer is integral to the aluminum substrate, offering enhanced corrosion resistance, wear resistance, and the ability to accept dyes.

El proceso implica sumergir las piezas de aluminio en una solución electrolítica, típicamente ácido sulfúrico, y aplicar una corriente eléctrica. El aluminio actúa como ánodo, liberando iones de oxígeno que reaccionan con la superficie del aluminio para formar óxido de aluminio.

El crecimiento controlado de esta capa de óxido es fundamental. Su grosor y porosidad son determinantes clave de cómo interactuará la superficie con los tintes, influyendo directamente en el color final y su uniformidad.

Rol de la composición de la aleación de aluminio en el anodizado

La aleación de aluminio específica elegida influye significativamente en el proceso de anodizado y en el color resultante. Los diferentes elementos de aleación reaccionan de manera distinta durante la oxidación y pueden afectar la claridad, la porosidad y la uniformidad de la película de óxido.

Por ejemplo, las aleaciones con mayor contenido de silicio, como la 6061, tienden a producir colores más oscuros y menos vibrantes cuando se anodizan, especialmente con anodizado natural (transparente). Esto se debe a que las partículas de silicio se incorporan en la capa de óxido.

Por otro lado, las aleaciones de aluminio más puras, como la serie 1000 o ciertas aleaciones de la serie 5000, generalmente producen películas de óxido más brillantes y claras que aceptan tintes de manera más uniforme. Comprender estas propiedades intrínsecas del material es crucial para predecir y controlar la estética final.

Tabla: Impacto de las aleaciones comunes de aluminio en el anodizado

| Tipo de aleación | Elementos de aleación clave | Características del anodizado |

|---|---|---|

| Serie 1XXX | Aluminio puro | Películas excelentes y claras, colores brillantes |

| Serie 5XXX | Magnesio | Películas buenas y claras, buena absorción de color |

| Serie 6XXX | Magnesio, Silicio | Buen, ligero tono grisáceo, color moderado |

| Serie 7XXX | Zinc, Magnesio | Desafiante, a menudo desigual, películas más oscuras |

La influencia del pretratamiento en la uniformidad del color anodizado

Un pretratamiento efectivo es fundamental para lograr una uniformidad de color anodizado consistente. Esta etapa prepara la superficie de aluminio eliminando aceites, contaminantes y capas de óxido previas, asegurando un sustrato limpio y reactivo.

Una textura superficial y un estado químico uniformes antes del anodizado son esenciales. Cualquier variación en limpieza o rugosidad superficial en esta etapa se traducirá directamente en inconsistencias de color en el producto final.

Nuestros protocolos de pretratamiento incluyen limpieza meticulosa, desengrasado y grabado. Estos se controlan con precisión para crear una condición de superficie óptima y uniforme para la oxidación anodica, minimizando posibles variaciones de color.

Factores clave que afectan la uniformidad del color en piezas de aluminio anodizado

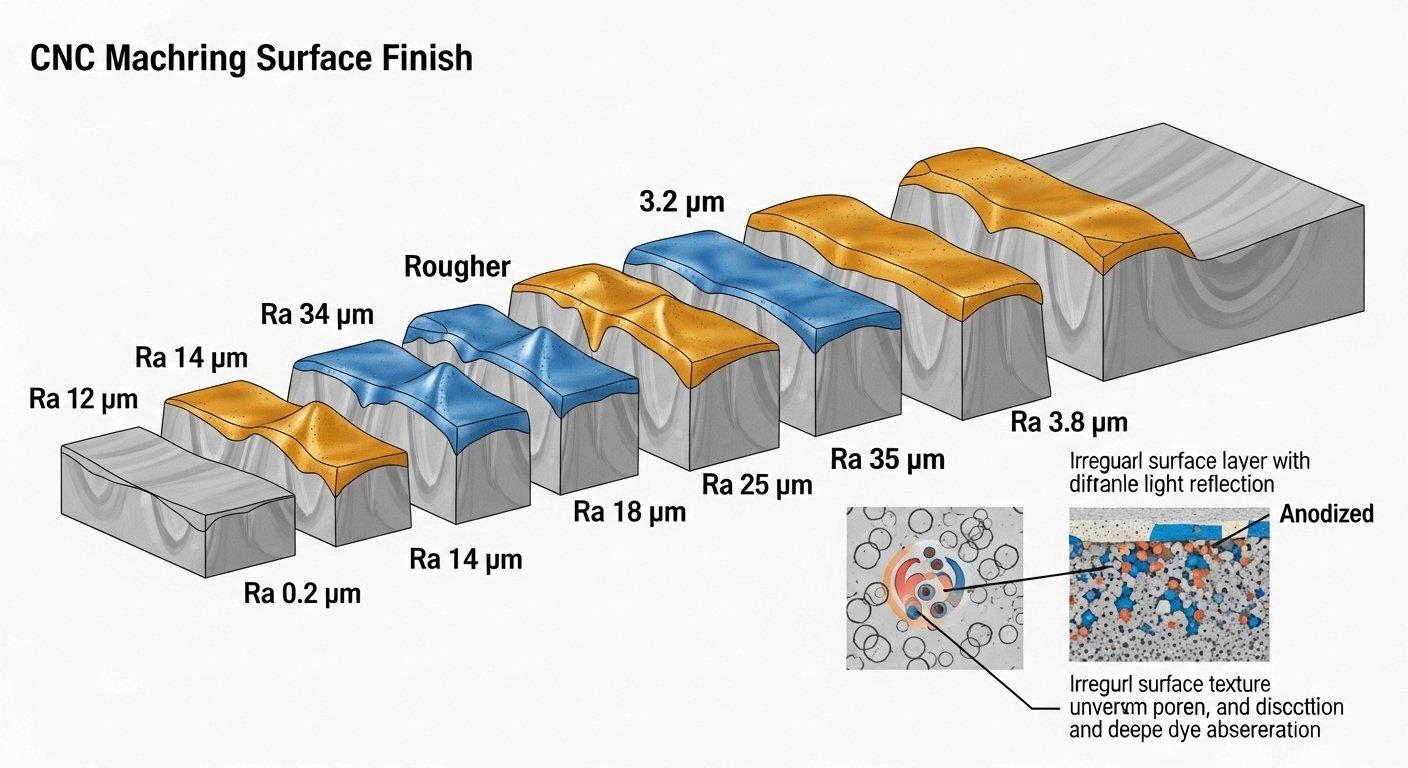

Acabado superficial y uniformidad en el mecanizado CNC

El acabado superficial dejado por el mecanizado CNC juega un papel crítico en cómo se anodiza y aparece una pieza de aluminio. Variaciones microscópicas en la rugosidad superficial pueden provocar diferencias notables en cómo se refleja la luz y cómo se absorbe el tinte.

Una superficie más rugosa generalmente tiene una mayor área superficial efectiva y puede absorber más tinte, pudiendo parecer más oscura o opaca que una superficie más lisa. Por lo tanto, es vital mantener parámetros de mecanizado consistentes en todas las superficies de una pieza y entre lotes.

Nuestro enfoque integrado asegura que los procesos de mecanizado CNC estén optimizados para producir un acabado superficial uniforme adecuado para el anodizado. Esto minimiza cualquier variación inicial que posteriormente pueda manifestarse como inconsistencia de color.

Parámetros del baño de anodizado y su impacto en el color

El control preciso de los parámetros del baño de anodizado es imprescindible para la uniformidad del color. Variables como la concentración del electrolito, la temperatura y la velocidad de agitación influyen directamente en la formación y propiedades de la capa de óxido.

Las fluctuaciones en la temperatura del baño, incluso de unos pocos grados, pueden alterar la porosidad y el grosor de la película de óxido. Esto conduce a variaciones en la capacidad de absorción del tinte, resultando en diferencias visibles de color.

Mantenemos controles estrictos sobre nuestros baños de anodizado, utilizando sistemas automatizados para monitorear y ajustar continuamente estos parámetros críticos. Esto garantiza un entorno estable y repetible para un crecimiento de película consistente.

Tabla: Parámetros críticos de los baños de anodizado y su influencia

| Parámetro | Impacto en la capa de óxido | Influencia en la uniformidad del color |

|---|---|---|

| Tipo de electrolito | Dureza de la película, porosidad | Receptividad al tinte, color inherente |

| Concentración | Velocidad de crecimiento de la película, densidad | Uniformidad del grosor de la película |

| Temperatura | Porosidad de la película, velocidad de crecimiento | Absorción del tinte, potencial de quemado |

| Velocidad de agitación | Distribución de iones, disipación de calor | Crecimiento uniforme de la película, previene sobrecalentamiento localizado |

Distribución de la densidad de corriente en oxidación anódica

La densidad de corriente, la cantidad de corriente por unidad de área superficial, es un factor principal en el proceso de oxidación anódica. Una distribución no uniforme de la corriente en una pieza o entre varias piezas en un lote inevitablemente conducirá a un grosor y color de película desiguales.

Las áreas con mayor densidad de corriente desarrollarán una capa de óxido más gruesa y densa más rápidamente, lo que puede afectar la absorción del tinte. Por el contrario, las áreas con menor densidad de corriente tendrán películas más delgadas.

Lograr una densidad de corriente uniforme requiere una consideración cuidadosa de la geometría de la pieza, la separación entre ánodo y cátodo, y el diseño del soporte. Nuestros ingenieros modelan y optimizan estos factores para garantizar un flujo de corriente uniforme en todas las superficies.

Consideraciones sobre el encajonado y la geometría de las piezas para la uniformidad

El método de encajonado y la geometría inherente de la pieza mecanizada por CNC son críticos para una distribución uniforme de la corriente y una oxidación anódica consistente. Un encajonado inadecuado puede crear efectos de blindaje, llevando a un espesor y color de película desiguales.

Las geometrías complejas, como recesos profundos, esquinas agudas o pasajes internos, pueden presentar desafíos para un flujo de corriente y circulación del electrolito consistentes. Estas áreas son propensas a variaciones localizadas en la película de óxido.

Nuestra experiencia se extiende al diseño de encajonados y accesorios personalizados que optimizan la distribución de corriente para las piezas más intrincadas. Esto incluye puntos de contacto estratégicos y enmascaramiento cuando sea necesario para garantizar una anodización uniforme.

Variables del proceso de teñido y consistencia del color

Una vez formada la película porósa de óxido, las piezas pasan por un proceso de teñido para lograr el color deseado. La consistencia de este paso es tan importante como la anodización en sí.

La concentración del tinte, la temperatura, el pH y el tiempo de inmersión son variables que deben ser controladas rigurosamente. Incluso pequeñas desviaciones pueden provocar variaciones de color entre lotes o rayas dentro de una misma pieza.

Utilizamos sistemas de teñido automatizados con control preciso sobre estos parámetros. Esto asegura una absorción uniforme del tinte y un perfil de color estable en todas las piezas, reflejando nuestro compromiso con la calidad estética.

Tabla: Variables clave del proceso de teñido

| Variable | Importancia para la uniformidad del color | Método de control |

|---|---|---|

| Concentración del tinte | Afecta directamente la saturación del color | Dosificación automatizada, análisis regular |

| Temperatura del baño | Influye en la tasa de absorción del tinte | Control termostático |

| Nivel de pH | Afecta la estabilidad y solubilidad del tinte | Monitoreo automatizado del pH |

| Tiempo de inmersión | Determina la profundidad del color | Ciclos de temporización programados |

Logrando una superior uniformidad de color en piezas anodizadas CNC

Técnicas avanzadas de pretratamiento para la uniformidad

Más allá de la limpieza estándar, utilizamos técnicas avanzadas de pretratamiento para mejorar aún más la uniformidad del color. Esto incluye soluciones de grabado especializadas que crean una textura superficial más homogénea, asegurando una reactividad consistente.

Para piezas que requieren estándares estéticos excepcionalmente altos, podemos emplear métodos de acabado mecánico como arenado controlado o pulido. Estas técnicas preparan la superficie para un anodizado óptimo y una absorción uniforme del tinte.

Nuestros ingenieros evalúan la geometría y el material de cada pieza para determinar la estrategia de pretratamiento más efectiva. Este enfoque personalizado es fundamental para lograr resultados de color predecibles y consistentes.

Control optimizado del proceso de oxidación anódica

Nuestras líneas de anodizado están equipadas con sistemas de control de proceso de última generación. Estos sistemas regulan con precisión el voltaje, la densidad de corriente, la temperatura del baño y el tiempo durante todo el ciclo de anodizado.

El ajuste dinámico de los perfiles de corriente asegura un crecimiento controlado y uniforme de la película anódica, incluso en geometrías complejas. Esto mitiga el riesgo de sobrecalentamiento localizado o formación desigual de la película.

Al integrar monitoreo en tiempo real y bucles de retroalimentación, mantenemos tolerancias estrictas en todos los parámetros críticos, asegurando resultados repetibles y una superior consistencia del color desde la primera hasta la última pieza.

Jigging y fijaciones de precisión para un color consistente

Nuestro compromiso con la uniformidad del color se extiende al diseño meticuloso y uso de jigging de precisión. Los jigs están diseñados a medida para geometrías específicas de las piezas, asegurando un contacto eléctrico óptimo y una distribución uniforme de corriente.

Estas fijaciones están diseñadas para evitar acumulación de solución o atrapamiento de aire, lo que puede causar rayas de color o desigualdad. El material y el recubrimiento de los jigs también se seleccionan cuidadosamente para evitar contaminación del baño de anodizado.

Para piezas de alto volumen o con geometrías desafiantes, invertimos en soluciones de fijación a medida. Esta inversión estratégica minimiza las variaciones, garantizando que cada pieza reciba un tratamiento de anodizado idéntico.

Sellado post-anodizado para una uniformidad duradera del color

El paso final, el sellado, es crucial para fijar el color y mejorar la durabilidad del acabado anodizado. Un sellado inadecuado puede provocar lixiviación del color, decoloración o reducción de la resistencia a la corrosión con el tiempo.

El sellado cierra los poros de la película anódica, evitando la absorción de contaminantes y estabilizando el tinte dentro de la capa. Se emplean métodos de sellado en agua caliente y sellado químico según los requisitos de la aplicación.

Nuestros procesos de sellado se controlan cuidadosamente en cuanto a temperatura, pH y duración. Esto garantiza un cierre máximo de los poros y una estabilidad del color a largo plazo, proporcionando un acabado que soporta las condiciones de uso.

Aseguramiento de calidad para la uniformidad de piezas de aluminio anodizado CNC

Medición y Análisis de Color con Espectrofotómetro

Para verificar objetivamente la uniformidad del color, utilizamos espectrofotómetros avanzados. Estos instrumentos proporcionan datos de color precisos y cuantitativos, eliminando la interpretación visual subjetiva.

Las mediciones se realizan en múltiples puntos de cada pieza y en diferentes piezas dentro de un lote. Estos datos se comparan con estándares de color establecidos y tolerancias para garantizar el cumplimiento.

Este riguroso enfoque analítico nos permite detectar incluso cambios de color mínimos que serían imperceptibles a simple vista. Asegura que cada pieza cumpla con las especificaciones de color exactas de manera constante.

Tabla: Ejemplo de Datos de Medición de Color con Espectrofotómetro

| Punto de Medición | Valor L* | Valor a* | Valor b* | Delta E (dE)* |

|---|---|---|---|---|

| Pieza A – Superior | 35.1 | 2.3 | -1.5 | 0.2 |

| Pieza A – Medio | 35.0 | 2.2 | -1.6 | 0.3 |

| Pieza A – Inferior | 35.2 | 2.4 | -1.4 | 0.3 |

| Pieza B – Superior | 35.0 | 2.3 | -1.5 | 0.2 |

| *Delta E es la diferencia de color respecto al estándar objetivo. Los valores más bajos indican mejor uniformidad. |

Normas de Inspección Visual para la Uniformidad del Color

Aunque los espectrofotómetros proporcionan datos objetivos, la inspección visual experta sigue siendo un componente vital de nuestro control de calidad. Nuestros técnicos capacitados evalúan visualmente las piezas bajo condiciones de iluminación estandarizadas.

Buscan variaciones sutiles en tono, saturación, brillo, vetas o manchas que puedan afectar la estética. Este elemento humano complementa las mediciones cuantitativas, captando matices.

Nuestras normas de inspección visual están alineadas con las mejores prácticas de la industria y los requisitos específicos del cliente. Este enfoque dual garantiza tanto la adherencia técnica como la excelencia estética.

Nuestros Protocolos de Control de Calidad para un Anodizado Consistente

Nuestros protocolos de control de calidad están integrados en cada etapa, desde la recepción de materiales hasta el embalaje final. Este enfoque holístico previene problemas en lugar de solo detectarlos después de la producción.

Implementamos control estadístico de procesos (CEP) para monitorear los parámetros clave del anodizado a lo largo del tiempo, identificando tendencias y previniendo desviaciones antes de que provoquen defectos. El análisis regular de baños y la calibración de equipos son estándar.

Cada lote de piezas anodizadas pasa por una auditoría final, que incluye pruebas de adhesión, verificaciones de resistencia a la abrasión y una exhaustiva comprobación de la uniformidad del color. Este sistema integral garantiza una calidad inquebrantable.

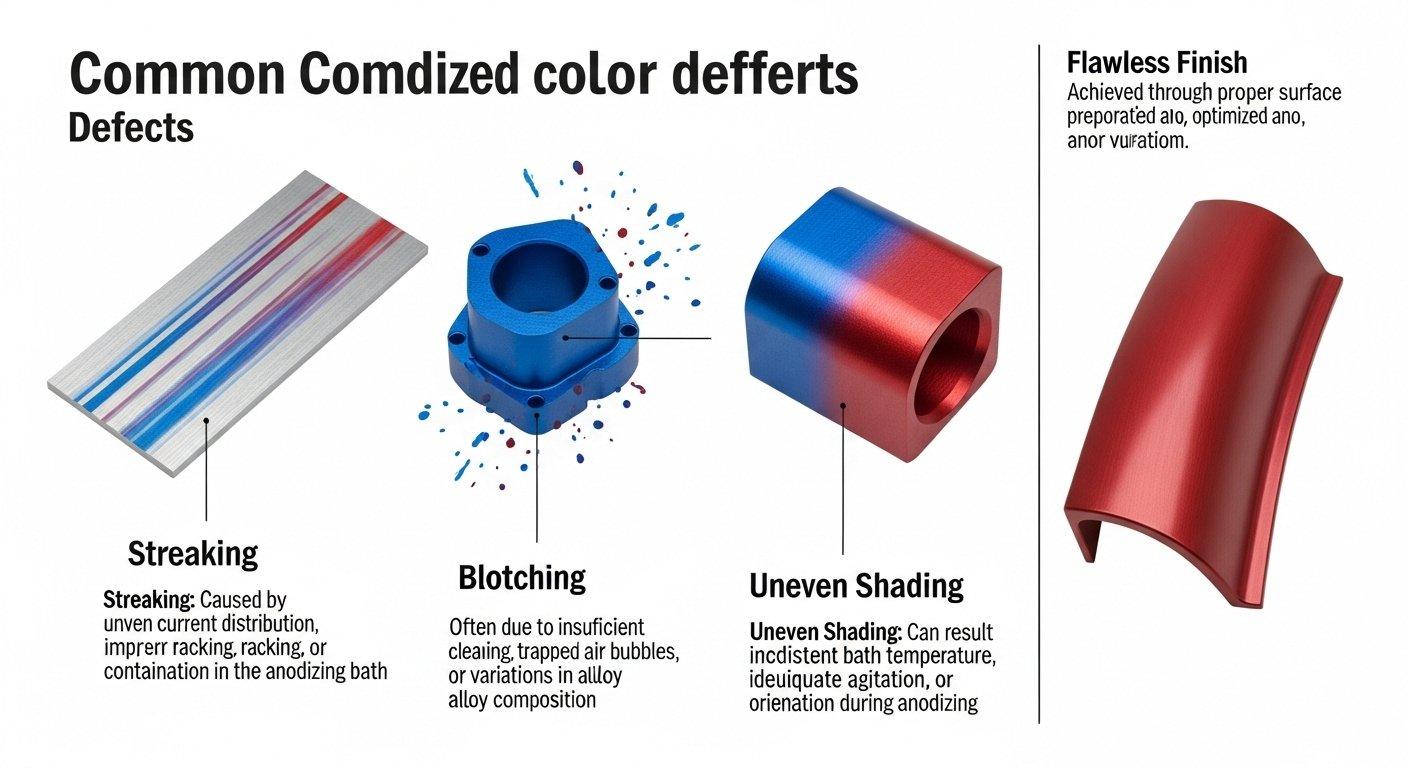

Abordando los desafíos comunes de variación de color

Las variaciones de color comunes incluyen rayas, manchas, sombreado e inconsistencias entre lotes. Estas a menudo provienen de problemas en el pretratamiento, distribución de corriente o control del baño de teñido.

Las rayas pueden indicar enjuague desigual o baños contaminados. La mancha suele señalar un pretratamiento inadecuado o un grabado desigual. El sombreado puede resultar de una variación en el grosor de la película debido a problemas en la densidad de corriente.

Nuestro equipo técnico destaca en el análisis de causa raíz para cualquier variación de color identificada. Aprovechamos nuestro profundo conocimiento del proceso para implementar acciones correctivas específicas de manera rápida y efectiva, asegurando una consistencia continua.

La ventaja de la experiencia integrada en CNC y oxidación anodica

Cómo Source Manufacturing garantiza la uniformidad del color

Como fabricante de origen, controlamos toda la cadena de producción, desde la adquisición de materias primas y el mecanizado CNC hasta el anodizado final y el control de calidad. Esta integración vertical es nuestra mayor ventaja para la uniformidad del color.

Eliminamos las variables introducidas cuando múltiples proveedores manejan diferentes etapas. Nuestros ingenieros colaboran de manera fluida entre los departamentos de mecanizado y anodizado, optimizando cada paso para el siguiente.

Este enfoque unificado permite un control más estricto sobre factores críticos como el acabado superficial, la preparación de aleaciones y los parámetros del proceso, traduciendo directamente en una consistencia de color inigualable para sus piezas.

Nuestra experiencia técnica en la consistencia del acabado anodizado

Nuestro equipo posee una profunda experiencia técnica tanto en mecanizado CNC avanzado como en procesos especializados de oxidación anodica. Entendemos la interacción intrincada entre ciencia de materiales, diseño de ingeniería y acabado superficial.

Invertimos continuamente en investigación y desarrollo, perfeccionando nuestros procesos patentados para alcanzar nuevos estándares en calidad del acabado superficial y uniformidad del color. Nuestros ingenieros son solucionadores de problemas, no solo operadores.

Esta experiencia nos permite abordar los requisitos estéticos más desafiantes y geometrías complejas, proporcionando soluciones que pocos proveedores externos pueden igualar.

Procesos transparentes para piezas anodizadas de alta calidad

Creemos en una comunicación transparente respecto a nuestros procesos y medidas de control de calidad. Los clientes reciben documentación clara y son bienvenidos a consultar con nuestros expertos técnicos en cualquier etapa.

Comprender cómo garantizamos la uniformidad del color genera confianza y permite una colaboración efectiva. Nuestro objetivo es brindar tranquilidad, sabiendo que sus componentes críticos están en manos de expertos.

Este compromiso con la transparencia, combinado con nuestras capacidades integradas, asegura que cada pieza CNC de aluminio anodizado que entregamos cumpla con sus más altas expectativas de consistencia estética y funcional.

¿Listo para eliminar la inconsistencia de color y garantizar una estética impecable para tus piezas de aluminio CNC? Contacta hoy mismo a nuestros expertos técnicos para una consulta personalizada y una cotización transparente. Deja que nuestra precisión y experiencia hagan realidad tu visión con una calidad sin compromisos.

**Resumen del artículo:**

Lograr una uniformidad de color consistente en piezas de aluminio anodizado CNC es un desafío complejo influenciado por la composición de la aleación, el acabado de la superficie de mecanizado, el control preciso del baño de anodizado, la densidad de corriente, el fijado y los procesos de teñido.

ly-machining, como fabricante integrado verticalmente, aprovecha tratamientos previos avanzados, control de procesos optimizado, fijado de precisión y una rigurosa garantía de calidad que incluye análisis con espectrofotómetro, para garantizar una consistencia de color inigualable. Nuestra profunda experiencia técnica y procesos transparentes resuelven problemas comunes de variación de color, entregando piezas de alta calidad y estética uniforme.

**Sección de Preguntas Frecuentes:**

P1: ¿Por qué a veces las piezas de aluminio muestran un color inconsistente después del anodizado, incluso si provienen del mismo lote?

R1: La inconsistencia de color suele deberse a variaciones introducidas en diferentes etapas. Esto puede incluir acabados superficiales no uniformes por el mecanizado CNC, pequeñas diferencias en el tratamiento previo (limpieza, grabado), distribución desigual de corriente durante el proceso de anodizado o parámetros inconsistentes en el baño de teñido.

Factores como la geometría de la pieza y cómo se fijan también pueden contribuir, llevando a diferentes espesores de película y porosidad que afectan la absorción del tinte.

P2: ¿Cómo aborda ly-machining específicamente el desafío de lograr un color uniforme en piezas de aluminio mecanizadas CNC complejas?

R2: Para geometrías complejas, ly-machining emplea varias estrategias. Comenzamos optimizando las rutas de mecanizado CNC para asegurar un acabado superficial consistente. Durante el anodizado, diseñamos fijaciones personalizadas de precisión adaptadas a la geometría de la pieza para garantizar una distribución uniforme de corriente y prevenir el blindaje.

También controlamos meticulosamente los parámetros del baño de anodizado (temperatura, concentración) y los procesos de teñido, utilizando monitoreo en tiempo real y sistemas avanzados de control de procesos para mantener la consistencia en todas las superficies y lotes.

P3: ¿Qué medidas de control de calidad se implementan para garantizar la uniformidad del color antes de que las piezas sean enviadas a los clientes?

R3: Nuestro proceso de aseguramiento de calidad es multifacético. Utilizamos espectrofotómetros para mediciones objetivas y cuantitativas del color, analizando múltiples puntos en las piezas y en diferentes lotes respecto a estándares de color específicos (valores L*a*b*). Esto se complementa con inspecciones visuales rigurosas realizadas por técnicos capacitados bajo iluminación controlada.

Además, implementamos control estadístico de procesos durante toda la fabricación y realizamos auditorías finales, incluyendo pruebas de durabilidad y adhesión, para garantizar la calidad estética y funcional antes del envío.