¿Alguna vez te has enfrentado a una situación en la que un proyecto requiere una pieza compleja pero la idea de crearla en varias partes parece abrumadora? Muchos fabricantes enfrentan este problema, especialmente cuando buscan alta precisión y eficiencia. Afortunadamente, Mecanizado CNC en Shenzhen ha evolucionado significativamente, permitiendo la creación de componentes intrincados en una sola pieza. Vamos a profundizar en cómo esto es posible y qué significa para tus proyectos.

Comprendiendo la Formación de Piezas Complejas

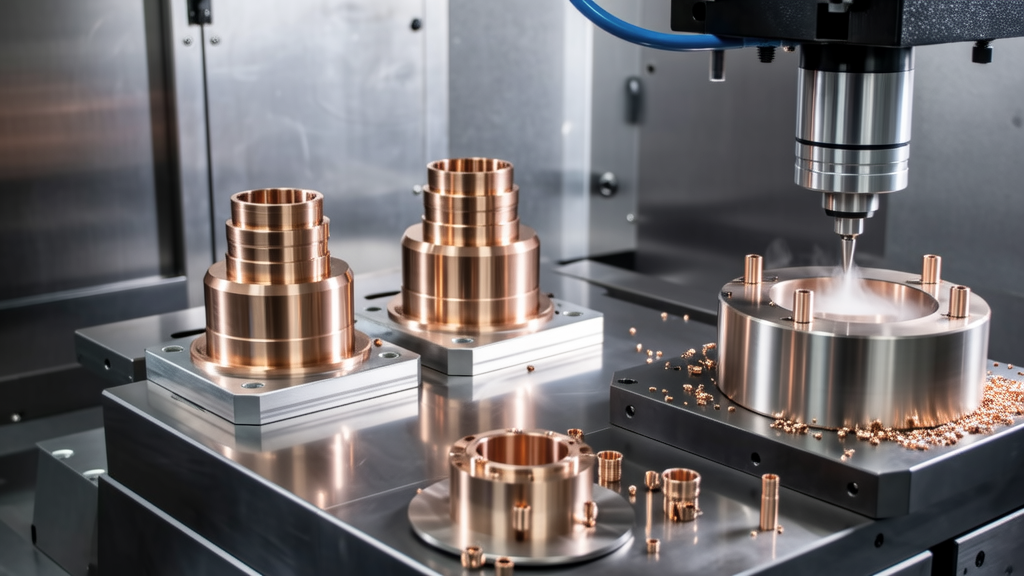

Mecanizado CNC significa Mecanizado por Control Numérico por Computadora, lo que implica usar sistemas informáticos para controlar herramientas de máquina. Esta tecnología permite la creación de formas y diseños complejos, a menudo imposibles de lograr mediante métodos convencionales. Entonces, ¿puede esta tecnología ser aprovechada para producir piezas complejas en una sola operación?

¡Absolutamente! Empresas como ly-machining en Shenzhen han perfeccionado sus Mecanizado CNC procesos para facilitar formaciones en una sola pieza. Esto elimina la necesidad de soldar o ensamblar múltiples componentes, lo cual a menudo puede causar problemas de alineación o debilidades estructurales. Un amigo mío, que opera una pequeña empresa aeroespacial, optó por componentes fabricados en CNC en una sola pieza. Notó no solo una disminución en el tiempo total de entrega, sino también un aumento en la fiabilidad del componente, lo cual es crítico en su industria.

El Desglose Técnico: Cómo Funciona

Beneficios de Crear Piezas Complejas en Una Sola Pieza

Aplicaciones en el mundo real

El mecanizado CNC en Shenzhen ha sido utilizado con éxito en diversas industrias—todo, desde la creación de prototipos hasta la producción de componentes finales. Por ejemplo, la precisión requerida en médico dispositivos es un gran ejemplo de dónde las piezas complejas de una sola pieza pueden destacar. Durante un proyecto reciente, fabricamos una unidad de carcasa especializada para un dispositivo médico, todo en una sola pieza, lo que permite una mejor higiene y un ensamblaje más sencillo en las etapas finales de producción.

Por otro lado, crear formas extremadamente complejas en una sola pieza puede a veces conducir a tiempos de mecanizado más largos. Puede ser necesario personalizar y optimizar el diseño para permitir una disipación de calor efectiva durante el proceso de mecanizado.

Utilizando técnicas y tecnologías avanzadas, los fabricantes pueden cambiar el panorama de cómo se fabrican las piezas. Si me preguntas, aprovechar las capacidades del mecanizado CNC en Shenzhen podría ser un cambio radical para tus proyectos, dándote ventaja en precisión, eficiencia e innovación. Si estás explorando tus opciones o tienes un proyecto específico en mente, te sugiero contactar con un taller CNC local para ideas sobre lo que se puede lograr.

¡Si has tenido experiencias o has probado crear piezas complejas en una sola pieza, no dudes en compartir tus pensamientos!

¿Qué tipos de piezas complejas se pueden crear utilizando el mecanizado CNC en Shenzhen?

El mecanizado CNC en Shenzhen permite fabricar una amplia gama de piezas complejas, incluyendo componentes aeroespaciales, piezas automotrices, dispositivos médicos y más. Cada una de estas aplicaciones suele requerir diseños intrincados que deben ser precisos y duraderos.

Por ejemplo, piezas como palas de turbina o carcasas especializadas para equipos médicos pueden fabricarse en una sola pieza. Este método no solo simplifica el proceso de fabricación, sino que también mejora la calidad y fiabilidad general de los componentes.

¿Cómo garantiza el proceso de mecanizado CNC la precisión en la creación de piezas complejas?

El proceso comienza con un software avanzado de ordenador que traduce diseños intrincados en código para la máquina. Esta programación controla las máquinas CNC con una precisión increíble. Como resultado, incluso las características más detalladas pueden ser replicadas de manera consistente.

Además, los fabricantes realizan calibraciones y mantenimientos regulares de las máquinas para asegurar un rendimiento óptimo. Esta atención al detalle significa que se pueden lograr tolerancias tan ajustadas como ±0,01mm, haciendo posible crear piezas complejas altamente precisas.

¿Qué materiales se utilizan típicamente para la producción de piezas complejas en una sola pieza?

Los materiales comunes para producir piezas complejas incluyen aluminio, titanio, acero inoxidable Acero, y diversos plásticos. Cada uno de estos materiales tiene propiedades únicas que se adaptan a diferentes aplicaciones.

Por ejemplo, la ligereza del aluminio lo convierte en una opción preferida para componentes aeroespaciales, mientras que la resistencia del titanio es ideal para dispositivos médicos de alto rendimiento. Utilizar el material adecuado es clave para garantizar que la pieza cumpla con la funcionalidad y durabilidad deseadas.

¿Cuáles son las principales ventajas de crear piezas complejas en una sola pieza?

Una ventaja significativa es la reducción en el tiempo de ensamblaje. Cuando las piezas se fabrican en una sola pieza, los fabricantes pueden omitir el proceso de ensamblaje intrincado y a veces propenso a errores. Esto se traduce en tiempos de producción más rápidos y menos posibilidades de defectos.

Además, producir componentes en una sola pieza mejora su integridad estructural, haciéndolos más fiables en sus aplicaciones previstas, como en condiciones extremas en entornos aeroespaciales o automotrices.

¿Puedes compartir ejemplos de proyectos exitosos de piezas complejas en una sola pieza?

¡Claro! Un ejemplo destacado es la creación de una carcasa compleja para un dispositivo médico, que fue fabricada con éxito como un solo componente en Shenzhen. Este proyecto no solo cumplió con los estrictos estándares de calidad del cliente, sino que también redujo el tiempo de producción en 40% en comparación con los métodos tradicionales.

Otro ejemplo es la fabricación de piezas personalizadas para drones para un cliente del sector aeroespacial. Se beneficiaron de la producción en una sola pieza, lo que mejoró significativamente el rendimiento y redujo el peso, resultando en un producto final más eficiente.