¿No estás seguro de si usar un chaflán o un filete en los bordes de tus piezas CNC? Elegir mal puede conducir a fallos funcionales, como fracturas por estrés bajo carga, o aumentos innecesarios en los costes de fabricación. Aunque ambas características eliminan bordes afilados, su impacto en la resistencia de la pieza, la seguridad y el tiempo de producción es muy diferente.

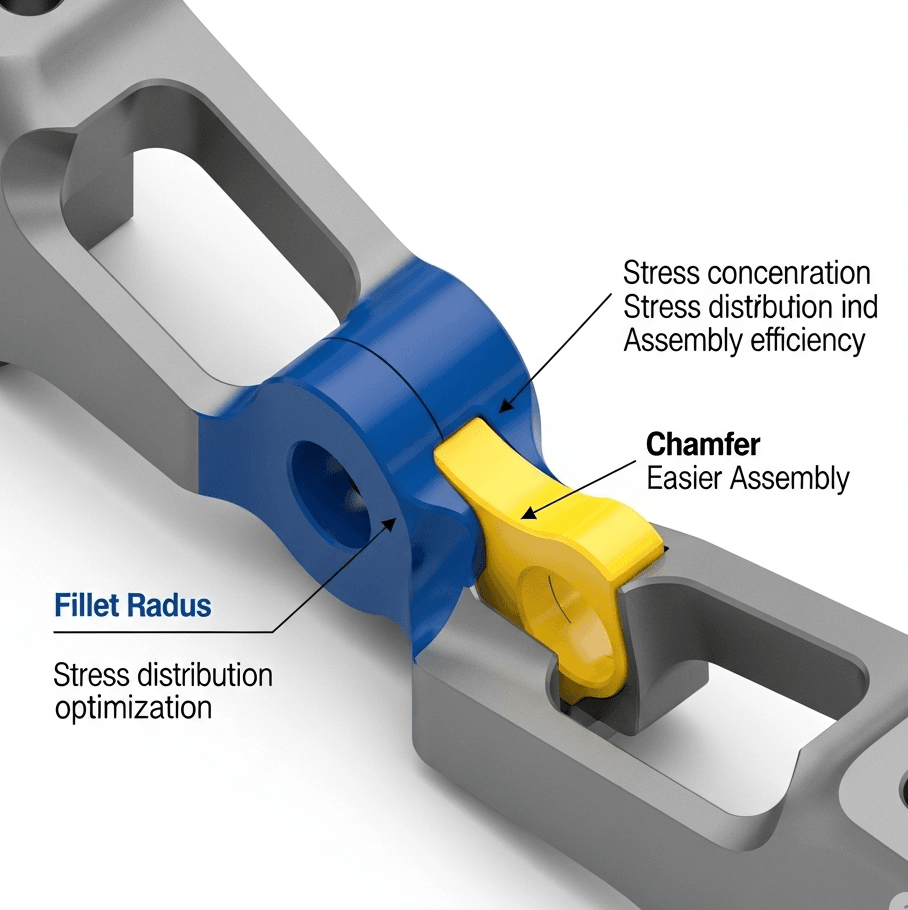

Este dilema de diseño puede comprometer la integridad y el rendimiento de tus componentes. Un filete podría ser esencial para distribuir el estrés en una unión crítica, mientras que un chaflán podría ser la opción más práctica para facilitar el ensamblaje. Elegir incorrectamente durante la Mecanizado CNC fase de diseño puede tener consecuencias costosas en el futuro.

En [ly-machining], te ayudamos a tomar decisiones de diseño informadas. Entender las ventajas funcionales distintas de los chaflanes (bordes inclinados) y los filetes (bordes redondeados) es clave para optimizar tus piezas CNC tanto en rendimiento como en rentabilidad. Esta guía aclarará cuándo usar cada característica para mejorar tu diseño.

¿Qué es un Chaflán en el Mecanizado CNC?

Un chaflán es un borde inclinado o biselado que conecta dos caras adyacentes de una pieza. Es un corte en línea recta, típicamente en un ángulo de 45 grados, que elimina la esquina afilada de 90 grados. Los chaflanes son principalmente funcionales, diseñados para eliminar bordes afilados, facilitar el ensamblaje con piezas complementarias y prevenir daños en los bordes mismos.

In Fresado CNC, crear un chaflán es una operación relativamente sencilla y rentable. A menudo puede hacerse con la misma herramienta de corte utilizada para el acabado o el perfilado, o con una herramienta dedicada para chaflanar, en una pasada rápida. Esta simplicidad lo convierte en una opción popular para bordes no críticos donde el objetivo principal es eliminar rebabas o proporcionar una entrada para pasadores o tornillos.

Aunque es efectivo para muchas aplicaciones, los chaflanes no distribuyen el estrés tan eficazmente como los filetes. Las líneas afiladas donde la cara inclinada se encuentra con las superficies principales aún pueden actuar como pequeños concentradores de estrés, aunque son una mejora significativa respecto a una esquina perfectamente afilada.

¿Qué es un Filete en el Mecanizado CNC?

Un filete, a menudo llamado radio, es una esquina o borde redondeado en una pieza. Puede ser un filete interno (cóncavo, como una esquina interior) o un filete externo (convexo, como un borde exterior redondeado). La función principal de un filete, especialmente uno interno, es distribuir el estrés sobre una área más amplia, aumentando significativamente la resistencia y la resistencia a la fatiga de la pieza.

Cuando una pieza está sometida a carga, el estrés fluye a través de ella. Una esquina interna afilada obliga a que este estrés haga un giro abrupto, concentrándose en la esquina y potencialmente causando grietas o fallos. Un filete crea un camino suave y gradual para que fluya el estrés, reduciendo esta concentración.

La fabricación de filetes en el mecanizado CNC requiere una herramienta específica, típicamente una fresa de extremo redondeado o una herramienta de redondeo de esquinas, que coincida con el radio deseado. Mecanizar un radio suave y preciso puede llevar a veces más tiempo que cortar un simple chaflán, lo que puede aumentar ligeramente el coste de las piezas CNC.

Comparación funcional: Chaflán vs. Filete

La elección entre estas dos características depende completamente de la función prevista del borde. Aquí hay una comparación directa de sus atributos clave:

| Característica | Función Principal | Distribución del Estrés | Costo de Fabricación | Aplicación Típica |

| Chaflán | Ayuda para ensamblaje, desbarbado | Justo | Menor | Entrada para un agujero, desbarbado de bordes exteriores |

| Filete | Reducción de tensión, resistencia | Excelente | Mayor | Esquinas internas de alta carga, superficies ergonómicas |

Vamos a profundizar en los escenarios específicos donde elegirías uno u otro para tus piezas CNC.

Cuándo usar un filete para resistencia y durabilidad

La aplicación más crítica para un filete es en las esquinas internas donde dos caras se encuentran. Aquí es donde la concentración de tensión es mayor. Si tu pieza está sujeta a vibraciones, impactos o cargas cíclicas, usar un filete es una decisión de diseño acertada.

- Esquinas de alta tensión: Para cualquier pieza CNC que soporte carga, como soportes de montaje, componentes estructurales o piezas de motor, los filetes internos son esenciales. Cuanto mayor sea el radio del filete, más eficazmente se distribuye la tensión. Una regla de diseño común es hacer el radio del filete al menos 0,5 a 1 veces el grosor de la pared adyacente.

- Mejorando la vida útil por fatiga: La reducción en la concentración de tensión mejora directamente la vida útil por fatiga de un componente. Las piezas que estarán sometidas a tensión constante o fluctuante durarán mucho más con filetes bien diseñados.

- Dinámica de fluidos: En piezas diseñadas para el flujo de fluidos o aire, los filetes proporcionan un camino más suave, reduciendo la turbulencia y la caída de presión en comparación con el giro agudo que crearía un chaflán.

Nuestros expertos en mecanizado CNC en [ly-machining] siempre recomiendan filetes para cualquier esquina que sea crítica para la integridad estructural de tu componente.

Cuándo usar un chaflán para ensamblaje y seguridad

Los chaflanes son ideales en aplicaciones donde los objetivos principales son guiar las piezas para el ensamblaje, eliminar rebabas afiladas para un manejo seguro o simplemente romper un borde por razones estéticas sin un requisito estructural.

- Entradas: Un chaflán externo en la entrada de un agujero es perfecto para guiar un pasador, espiga o tornillo, haciendo que el ensamblaje sea más rápido y evitando daños en los componentes de acoplamiento. Es una característica común en muchas piezas mecanizadas por CNC.

- Desbarbado y seguridad: Después del fresado CNC, las piezas pueden quedar con bordes afilados y pequeñas rebabas. Añadir un pequeño chaflán (por ejemplo, 0,25 mm x 45°) en tu modelo CAD es una forma controlada y precisa de garantizar que todos los bordes sean seguros para manipular, mejorando la eliminación manual de rebabas.

- Riesgo-efectivo de rotura de bordes: Si el borde no está sometido a una tensión significativa y simplemente necesitas eliminar la afiladura, un chaflán es casi siempre la opción más rápida y, por lo tanto, más económica en el mecanizado CNC.

Consideraciones de fabricación y impacto en el coste

El proceso de fabricación es un factor clave en la decisión entre chaflán y filete. La geometría de la característica impacta directamente en la herramienta y el tiempo requerido.

- Fabricación de chaflán: Los chaflanes se crean fácilmente con herramientas estándar. Un chaflán de 45 grados puede cortarse con una broca de punto, una fresa de chaflán o incluso con el lateral de una fresa estándar. Esta flexibilidad en las herramientas lo convierte en una característica de bajo coste.

- Fabricación de filete: Los filetes internos requieren una fresa de extremo redondeado o una herramienta con el radio específico. El diámetro de la herramienta debe ser menor que el radio del filete que estás creando. Para un acabado superficial suave, la máquina puede necesitar realizar múltiples pasadas con pasos finos, lo que aumenta el tiempo de ciclo para tus piezas CNC.

También es importante tener en cuenta que el radio del filete debe ser mayor que el radio de la esquina de la herramienta utilizada para mecanizar el hueco. Intentar crear un filete con un radio menor que el de la herramienta es imposible. Diseña siempre tus filetes internos teniendo en cuenta tamaños estándar de herramientas para mantener bajos los costes del fresado CNC.

Preguntas relacionadas

¿Cómo se especifica un chaflán o un filete en un dibujo técnico?

En un dibujo en 2D, un chaflán se dimensiona típicamente por su ángulo y longitud (por ejemplo, “1mm x 45°”). Un filete se dimensiona por su radio (por ejemplo, “R3” para un radio de 3 mm). Para piezas con muchos bordes iguales pero sin dimensionar, es común una nota general como “Rompe todos los bordes afilados con chaflán de 0,5 mm” o “Todos los filetes R2 a menos que se indique lo contrario”.

¿Puede una característica tener tanto un chaflán como un filete?

Aunque es inusual, es posible. Por ejemplo, el borde superior de un agujero avellanado es técnicamente un chaflán, pero la parte inferior del agujero donde se encuentra con el agujero pasante podría tener un filete por resistencia. Sin embargo, en un solo borde, se escogería uno u otro en función de la intención principal del diseño para ese borde específico de tu pieza CNC.

Preguntas Frecuentes

1. ¿Cuál es mejor para reducir el estrés: un chaflán grande o un filete pequeño?

Un filete de cualquier tamaño razonable casi siempre es mejor para reducir la concentración de esfuerzos que un chaflán. La superficie curva y suave de un filete distribuye el esfuerzo sobre una zona más amplia, mientras que la naturaleza angular de un chaflán aún crea líneas distintas donde el esfuerzo puede comenzar a concentrarse.

2. ¿Agregar un chaflán o un filete siempre aumenta el coste del mecanizado CNC?

No necesariamente. Aunque añadir características aumenta el tiempo de máquina, un chaflán modelado suele ser más barato que pagar por eliminar rebabas manualmente después. Proporciona una rotura de borde consistente y controlada. Un filete podría incrementar ligeramente el coste debido a un tiempo de mecanizado más largo, pero este coste menor a menudo se justifica por el aumento significativo en la resistencia y fiabilidad de la pieza.

3. ¿Cuál es un tamaño estándar para un chaflán o un filete?

No existe un estándar universal, ya que el tamaño depende de la pieza y la aplicación. Sin embargo, para desbarbado general, los pequeños chaflanes de 0,25 mm a 0,5 mm son muy comunes. Para filetes internos, los diseñadores suelen usar radios que corresponden a diámetros estándar de fresas de extremo redondeado (por ejemplo, R1mm, R2mm, R3mm) para optimizar el proceso de fresado CNC y mantener bajos los costes de las piezas CNC.