Sus componentes de aluminio podrían estar rindiendo por debajo de lo esperado, sin ofrecer la durabilidad o precisión estética requerida para aplicaciones críticas. Esto suele manifestarse como desgaste prematuro, acabados inconsistentes o protección insuficiente contra agentes ambientales.

Las ramificaciones de dichas deficiencias son significativas, y van más allá de simples problemas estéticos. Las empresas frecuentemente enfrentan costosos retiros, retrabajos extensos y una reputación de marca deteriorada cuando las piezas muestran color desigual, mala adhesión o resistencia insuficiente a la corrosión. Estos desafíos conducen a tiempos de entrega prolongados y gastos imprevistos, afectando directamente los plazos del proyecto y la rentabilidad.

Existe un camino para superar estos obstáculos comunes de fabricación, aprovechando un enfoque sofisticado que integra fabricación de alta precisión con ingeniería avanzada de superficies. Al alinear meticulosamente estos procesos críticos, es posible desbloquear un rendimiento de componentes y una excelencia visual sin igual, estableciendo un nuevo estándar para sus productos.

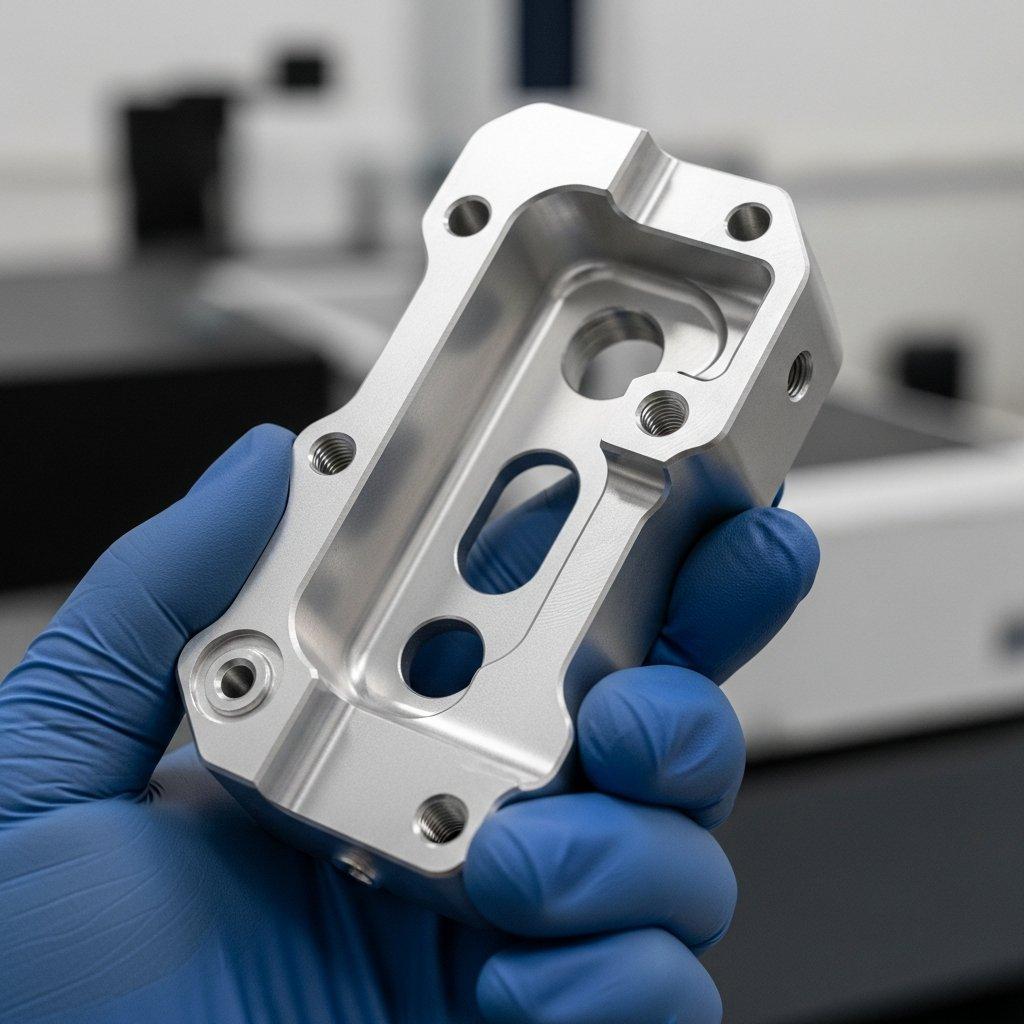

Precisión integrada Mecanizado CNC con oxidación anodica avanzada proporciona a los componentes de aluminio una resistencia superior a la corrosión, mayor durabilidad y calidad estética consistente.

Mecanizado CNC de aluminio y anodizado: Mayor resistencia a la corrosión y estética mejorada

Comprendiendo los fundamentos del anodizado de aluminio

¿Qué es la oxidación anodica para piezas de aluminio?

La oxidación anodica, comúnmente conocida como anodizado, es un proceso de pasivación electroquímica. Se utiliza para convertir la superficie de las piezas de aluminio en un acabado de óxido anodico duradero y resistente a la corrosión. Este proceso mejora significativamente las propiedades superficiales más allá de lo que el aluminio en estado bruto puede ofrecer.

La pieza de aluminio actúa como ánodo en una celda electrolítica, sumergida en un electrolito ácido. Cuando se aplica corriente, ocurre una reacción de oxidación controlada en la superficie. Esto crea una capa de óxido altamente estructurada y a menudo porosa.

Cómo se forman las películas anodicas y su estructura

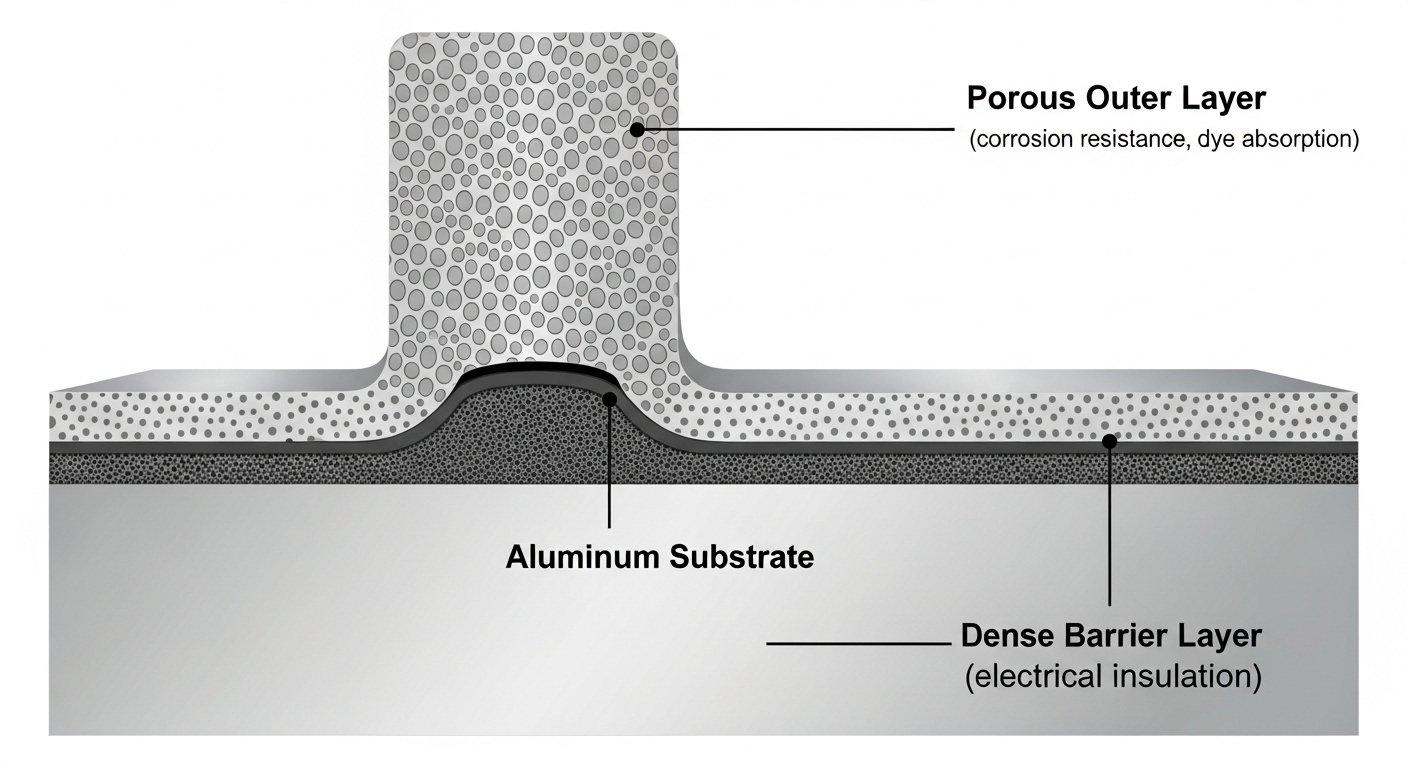

La formación de la película anodica comienza con una capa de barrera delgada y compacta directamente sobre el sustrato de aluminio. A medida que continúa el proceso, se desarrollan poros dentro de esta capa de barrera, llevando al crecimiento de una capa exterior mucho más gruesa y porosa.

La película final generalmente comprende estas dos capas distintas: una capa de barrera densa y no porosa en la interfaz y una capa más gruesa y porosa que se extiende hacia afuera. La porosidad controlada de la capa exterior es crucial para los procesos posteriores de coloración o sellado.

Tipos clave de procesos de anodizado explicados

Los diferentes procesos de anodizado producen características distintas en la película, adaptándose a diversos requisitos de aplicación. El anodizado de tipo II, conocido como anodizado de ácido sulfúrico, produce un recubrimiento relativamente delgado y poroso, ideal para acabados estéticos y resistencia moderada a la corrosión. Esto suele ser preferido para productos de consumo electrónica.

El anodizado de tipo III, o anodizado duro, utiliza temperaturas más bajas y mayores densidades de corriente en ácido sulfúrico. Esto resulta en una película mucho más gruesa, densa y dura, proporcionando una resistencia al desgaste y protección contra la corrosión superiores para componentes industriales. El anodizado con ácido crómico (tipo I) produce una película más delgada, más blanda y más dúctil, utilizada a menudo en aeroespacial para resistencia a la fatiga.

| Tipo de anodizado | Ácido principal | Espesor típico (µm) | Beneficio clave |

|---|---|---|---|

| Tipo I | Ácido Crómico | 0.5 – 2.5 | Resistencia a la Fatiga, Delgado, Dúctil |

| Tipo II | Ácido Sulfúrico | 2.5 – 25 | Estética, Corrosión/Wear Moderado |

| Tipo III | Ácido Sulfúrico | 25 – 150 | Alta Resistencia al Desgaste, Dureza, Grueso |

Impacto del mecanizado CNC en superficies anodizadas

Requisitos de acabado superficial del mecanizado CNC para anodizado

El acabado superficial impartido por el mecanizado CNC influye profundamente en la calidad y uniformidad de la capa anodizada posterior. Las marcas de mecanizado, como vibraciones o líneas de avance, pueden amplificarse durante el proceso de anodizado, dando un aspecto desigual o con vetas.

Para obtener resultados óptimos en el anodizado, es fundamental un acabado superficial consistente y fino. Lograr una baja rugosidad superficial (valor Ra) es crucial, ya que esto favorece un crecimiento uniforme del óxido y reduce la visibilidad de imperfecciones superficiales tras el tratamiento. El mecanizado de precisión minimiza estas irregularidades.

Esfuerzos residuales por mecanizado y oxidación anódica

Las operaciones de mecanizado CNC pueden inducir esfuerzos residuales en el sustrato de aluminio debido a la deformación del material. Estos esfuerzos internos, si no se gestionan adecuadamente, pueden manifestarse durante el proceso de anodizado como deformaciones o inestabilidad dimensional.

La naturaleza electroquímica del anodizado puede agravar los desequilibrios de esfuerzo existentes. Es esencial un control cuidadoso de los parámetros de mecanizado, como la velocidad de corte y la profundidad de corte, para minimizar los esfuerzos residuales y garantizar una base estable para la película anódica.

Composición de la aleación de aluminio y rendimiento del anodizado

La composición específica de la aleación de aluminio impacta directamente en su respuesta al oxido anódico. Elementos de aleación como cobre, silicio y hierro pueden afectar el grosor de la película, el color y la resistencia a la corrosión. Algunas aleaciones, como 6061 y 6063, son altamente aptas para el anodizado.

Por otro lado, aleaciones con alto contenido de silicio (por ejemplo, serie 3xx.x) o con contenido significativo de cobre (por ejemplo, 2024) pueden presentar desafíos. Pueden resultar en películas más delgadas y menos protectoras o introducir variaciones de color, requiriendo protocolos de anodizado especializados. Un conocimiento completo de la aleación es crucial.

| Serie de Aleaciones | Aptitud para el anodizado | Aplicaciones típicas |

|---|---|---|

| 1XXX | Excelente | Decorativo, Reflectores |

| 5XXX | Bueno | Marino, Automoción |

| 6XXX | Excelente | Estructural, Extrusiones |

| 7XXX | De Regular a Bueno | Aeroespacial (Tipo III) |

| 2XXX | Feria (especializada) | Aeronáutico (Anodizado Cromico) |

| 3XXX | Justo | Intercambiadores de calor |

Mejorando la resistencia a la corrosión: El papel crítico del anodizado

Mecanismos de protección contra la corrosión de la película de óxido anódico

La película de óxido anódico actúa como una barrera resistente contra la degradación ambiental, alterando fundamentalmente la reactividad de la superficie de aluminio. Su naturaleza densa e no conductora evita el contacto directo entre agentes corrosivos y el metal subyacente.

Este efecto de barrera impide la corrosión electroquímica al interrumpir el flujo de electrones necesario para las reacciones de oxidación. La película actúa como una capa inerte, reduciendo significativamente la tasa de disolución del aluminio.

Importancia del sellado en el anodizado para la durabilidad

El sellado posterior al anodizado es un paso crítico que determina la resistencia a la corrosión a largo plazo de la película de óxido. La estructura porosa de la capa de óxido recién formada, aunque útil para el color, deja la superficie vulnerable a la entrada de agentes corrosivos si no se sella.

Los procesos de sellado, como la hidratación en agua caliente o la impregnación con acetato de níquel, cierran estos poros. Esto crea una superficie más impermeable, mejorando las cualidades protectoras de la película y extendiendo significativamente su vida útil en entornos adversos.

Evaluación de la resistencia a la corrosión del aluminio anodizado

La resistencia a la corrosión del aluminio anodizado se evalúa rigurosamente mediante métodos de prueba estandarizados. El más común es la prueba de niebla salina (por ejemplo, ASTM B117), que expone las muestras a una niebla salina corrosiva durante períodos prolongados.

Este método evalúa la capacidad de la película para resistir picaduras, ampollas y otras formas de corrosión, proporcionando una medida comparativa de durabilidad. La espectroscopía de impedancia y las pruebas de polarización electroquímica ofrecen conocimientos más detallados sobre las propiedades de barrera.

| Métrica de rendimiento | Método de prueba (Ejemplo) | Resultado deseado |

|---|---|---|

| Resistencia a la corrosión | ASTM B117 (Spray de Sal) | Mínimas manchas de corrosión después de más de 1000 horas |

| Resistencia a la abrasión | Abrasímetro Taber | Baja pérdida de peso, altos ciclos de desgaste |

| Resistencia dieléctrica | ASTM D149 | Resistencia a la ruptura por alta tensión |

Optimizando la estética: anodizado para color y acabado superficial

Principios de las técnicas de coloración por anodizado

El anodizado ofrece diversas posibilidades estéticas, principalmente a través de dos técnicas de coloración: color integral y coloración electrolítica (de dos pasos). El anodizado de color integral utiliza electrolitos de ácido orgánico específicos para producir tonos naturales de bronce o negro directamente durante la formación de la película.

La coloración electrolítica, por otro lado, implica depositar sales metálicas (por ejemplo, estaño, níquel, cobalto) en los poros de una película anodizada con ácido sulfúrico. Luego, una corriente alterna precipita estos metales, creando una amplia gama de colores estables y resistentes a la luz. La coloración con tintes implica sumergir la película porosa en un baño de tintes orgánicos.

Lograr un color uniforme y la textura superficial deseada

Lograr un color uniforme en todas las superficies de una pieza compleja requiere un control meticuloso sobre la concentración del electrolito, la temperatura y la densidad de corriente. Cualquier variación puede provocar inconsistencias de color no deseadas o rayas.

La textura superficial inicial del mecanizado CNC también influye. Una superficie suave y uniforme generalmente dará un color más uniforme y vibrante, mientras que las variaciones pueden causar diferencias notables en la reflectividad y el tono percibido.

Consideraciones de diseño para el anodizado estético del aluminio

Diseñar piezas para un anodizado estético óptimo implica considerar las complejidades geométricas y las transiciones de material. Esquinas afiladas y recesos profundos pueden presentar desafíos para una distribución uniforme de corriente, lo que puede conducir a un grosor de película desigual y coloración irregular.

Los diseñadores deben buscar bordes redondeados y radios cuando sea posible, facilitando un crecimiento uniforme del óxido. Además, el tipo de aleación de aluminio seleccionada limitará inherentemente la paleta de colores y la calidad superficial alcanzable.

Proceso detallado de mecanizado CNC y anodizado de aluminio

Pasos de pretratamiento: limpieza y grabado

La calidad fundamental del anodizado depende en gran medida del pretratamiento exhaustivo de la pieza de aluminio mecanizada por CNC. Esta fase crítica comienza con una limpieza meticulosa para eliminar todos los aceites, grasas, suciedad y fluidos de mecanizado. Normalmente se emplean detergentes alcalinos o desengrasantes solventes.

Después de la limpieza, se realiza el grabado, generalmente con una solución cáustica como hidróxido de sodio. El grabado elimina una capa delgada de material superficial, homogeneiza la superficie y elimina arañazos menores o marcas de herramientas, asegurando un crecimiento uniforme de la película de anodizado.

Explicación del control de parámetros del baño de anodizado

El control de precisión de los parámetros del baño de anodizado es innegociable para obtener resultados consistentes y de alta calidad. Cada variable influye directamente en las características finales de la película, desde el grosor y la dureza hasta la porosidad y la receptividad del color.

Selección del electrolito y gestión de la temperatura

La elección del electrolito, típicamente ácido sulfúrico, es fundamental para determinar el tipo de anodizado (por ejemplo, Tipo II o Tipo III). Su concentración debe mantenerse dentro de límites precisos para garantizar reacciones electroquímicas estables.

La gestión de la temperatura es igualmente crítica; incluso pequeñas fluctuaciones pueden alterar significativamente las tasas de crecimiento y las propiedades de la película. Mantener una temperatura constante mediante sistemas de refrigeración o calefacción es fundamental para la repetibilidad.

Densidad de corriente y tiempo para el crecimiento de la película anódica

La densidad de corriente, expresada en amperios por pie cuadrado o decímetro cuadrado, es un factor principal en el grosor y la densidad de la película. Densidades de corriente más altas generalmente promueven un crecimiento más rápido de la película, pero también pueden aumentar la temperatura, requiriendo un control térmico más estricto.

La duración del proceso de anodizado es directamente proporcional al grosor deseado de la película, asumiendo una densidad de corriente estable. Un temporizado preciso asegura que la película anódica alcance el rango de grosor especificado, crucial para los requisitos de rendimiento.

| Parámetro | Rango típico (Anodizado de sulfúrico Tipo II) | Impacto en las propiedades de la película |

|---|---|---|

| Concentración del electrolito | 150-250 g/L de ácido sulfúrico | Densidad de la película, tasa de disolución |

| Temperatura del baño | 18-22 °C | Tasa de crecimiento, dureza, porosidad |

| Densidad de corriente | 1.0-1.8 A/dm² | Espesor de película, tasa de crecimiento, estructura |

| Tiempo de anodizado | 20-60 minutos (depende del espesor deseado) | Espesor final de la película, consumo de energía |

Tratamiento posterior: Procesos de coloración y sellado

Después de que se ha formado la película de óxido, los pasos posteriores de tratamiento son fundamentales para mejorar tanto el atractivo estético como las cualidades protectoras. La coloración, si se desea, sigue al anodizado, aprovechando la estructura porosa de la capa de óxido.

Esto implica inmersión en soluciones de tintes orgánicos o deposición electrolítica de sales metálicas. El paso final y más crítico es el sellado, que cierra los poros y hace que la película sea impermeable, aumentando significativamente la resistencia a la corrosión y la fijación del color.

Control de calidad y prevención de defectos en el anodizado

Medición y verificación del espesor de la película de óxido

Los protocolos rigurosos de control de calidad son esenciales para garantizar que la película anodizada cumpla con los requisitos de espesor especificados. Métodos no destructivos, como sondas de corrientes de Eddy, se utilizan rutinariamente para medir el espesor de la película con alta precisión.

Estas mediciones verifican que los parámetros del proceso hayan producido la capa protectora deseada. También se puede emplear microscopía de sección transversal destructiva para un análisis microestructural preciso y validación del espesor.

Control de la consistencia y uniformidad del color

Mantener un color consistente y una uniformidad en lotes y piezas individuales es un desafío importante en el anodizado. Los espectrofotómetros son herramientas indispensables para la medición objetiva del color, cuantificando los valores de color frente a estándares establecidos.

Factores como las variaciones en la aleación, la consistencia del pretratamiento y el control preciso de los parámetros del baño de coloración son críticos. Nuestro monitoreo integral del proceso asegura una desviación mínima y una alta repetibilidad en la coincidencia del color.

Estrategias para evitar defectos comunes en el anodizado

Prevenir defectos comunes en el anodizado requiere un enfoque holístico, desde la fase de diseño hasta la inspección final. Problemas como rayas, picaduras y manchas suelen derivar de un pretratamiento inadecuado, un colgado incorrecto o una química del baño inconsistente.

El control detallado del proceso, incluyendo una limpieza meticulosa, una distribución óptima de corriente y un análisis regular del electrolito, mitigan estos riesgos. Además, un régimen de inspección robusto identifica y corrige posibles defectos tempranamente, asegurando que solo las piezas perfectas avancen.

Estudio de caso

Un cliente en el médico sector de dispositivos experimentaba fallos críticos en sus carcasas de aluminio debido a la calidad inconsistente del anodizado. Las piezas mostraban corrosión prematura en entornos de esterilización y carecían del acabado negro uniforme y preciso requerido para su marca. Esta inconsistencia llevó a rechazos y retrasos significativos en su calendario de lanzamiento de productos.

Nuestra solución implicó una reevaluación completa de su fabricación de componentes. Comenzamos optimizando el proceso de mecanizado CNC para lograr un acabado superficial superior, minimizando tensiones residuales y asegurando una base impecable para el anodizado.

Luego implementamos un proceso controlado de anodizado duro Tipo III, gestionando meticulosamente la composición del electrolito, la temperatura y la densidad de corriente. Además, desarrollamos un protocolo de sellado especializado para mejorar la resistencia a la corrosión y garantizar un acabado negro profundo y uniforme.

El resultado fue una mejora transformadora en la calidad del producto. Las carcasas de aluminio anodizado demostraron una resistencia excepcional a la corrosión, pasando pruebas de esterilización rigurosas sin degradación.

El acabado estético fue perfectamente uniforme y consistente en todos los lotes, cumpliendo con los estándares exigentes del cliente. Esta colaboración no solo resolvió sus problemas de calidad, sino que también aceleró su entrada en el mercado, asegurando la fiabilidad y la apariencia profesional de sus dispositivos médicos críticos.

Invite a los lectores a obtener un presupuesto gratuito o una consulta técnica.

¿Qué es el anodizado de recubrimiento duro?

El anodizado de recubrimiento duro, o Tipo III, crea una capa de óxido gruesa, densa y excepcionalmente dura en el aluminio. Este proceso proporciona una resistencia superior al desgaste, mayor durabilidad y una excelente protección contra la corrosión. Se utiliza típicamente para componentes sometidos a condiciones de operación adversas.

¿Cómo mejora el anodizado la durabilidad?

El anodizado mejora la durabilidad al convertir la superficie de aluminio en una capa de óxido cerámico resistente. Esta capa es significativamente más dura y más resistente a la abrasión y la corrosión que el aluminio en bruto. La estructura de poros controlada, cuando se sella adecuadamente, actúa como una barrera impenetrable.

¿Se puede colorear el aluminio anodizado?

Sí, el aluminio anodizado puede ser coloreado mediante diversas técnicas, siendo las más comunes el colorante electrolítico o el teñido orgánico. Estos métodos aprovechan la naturaleza porosa de la película anodizada para incorporar pigmentos o sales metálicas. Esto resulta en una amplia variedad de acabados estables, vibrantes y estéticamente atractivos.