Abordando el blanqueo y la decoloración en piezas de aluminio CNC

¿Los acabados superficiales inconsistentes en tus piezas de aluminio CNC están causando rechazos costosos y retrasos en la producción? Estos defectos poco estéticos no solo comprometen la estética, sino que también indican problemas subyacentes que pueden afectar el rendimiento y la durabilidad. Descubre las causas ocultas del blanqueo y la oxidación y aprende cómo lograr componentes con acabado perfecto, cada vez, con estrategias expertas y fabricación precisa.

CNC aluminio las piezas pueden blanquearse o decolorarse debido a impurezas en el material, mecanizado agresivo, limpieza inadecuada o exposición ambiental. Prevenir estos defectos costosos implica una rigurosa selección de materiales, parámetros de proceso optimizados, protocolos avanzados de post-tratamiento y almacenamiento controlado, asegurando acabados superficiales consistentes y de alta calidad para aplicaciones críticas.

Comprendiendo el blanqueo del aluminio: causas raíz e identificación

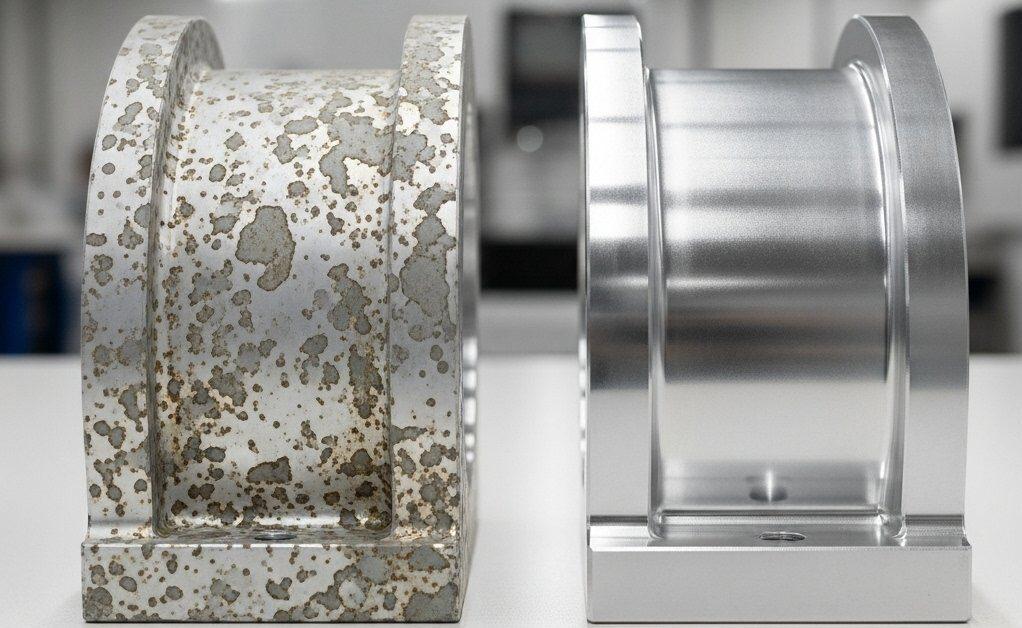

La decoloración superficial en componentes de aluminio mecanizados por CNC, que a menudo aparece como manchas blancas, áreas opacas o oxidación desigual, es un problema crítico que puede comprometer tanto la estética como la integridad funcional. Identificar la causa raíz precisa es el primer paso hacia una prevención y remediación efectivas. Estos defectos rara vez tienen un origen único, sino que surgen de una interacción compleja de propiedades del material, procesos de fabricación y factores ambientales.

Impacto de la calidad inicial del material y la selección de aleaciones

El camino hacia una superficie perfecta comienza con la materia prima en sí. Las aleaciones de aluminio se eligen para aplicaciones específicas, pero las inconsistencias inherentes o una selección inadecuada pueden predisponer las piezas a la decoloración. Las impurezas en la aleación, como exceso de hierro o cobre, pueden reaccionar adversamente durante el mecanizado o el post-tratamiento, provocando reacciones superficiales desiguales. Algunas aleaciones, especialmente aquellas con mayor contenido de cobre, son inherentemente más susceptibles a la oxidación y corrosión.

Elegir la aleación correcta es fundamental. Por ejemplo, 6061 es común por su versatilidad, pero ciertos requisitos de acabado superficial podrían requerir 5052 para mejor resistencia a la corrosión o 7075 para mayor resistencia con atención particular a su Tratamiento superficial.

| Aleación de aluminio | Características principales | Problemas comunes en la superficie |

|---|---|---|

| 6061-T6 | Propósito general, buena maquinabilidad, soldabilidad | Susceptibilidad moderada a la anodización desigual si no se limpia adecuadamente |

| 7075-T6 | Alta resistencia, aplicaciones aeroespaciales | Más propenso a la corrosión galvánica y picaduras debido a zinc/magnesio altos |

| 5052-H32 | Excelente resistencia a la corrosión, conformabilidad | Menos propenso a blanqueo, pero puede mostrar manchas de agua si no se seca correctamente |

| 2024-T3 | Alta resistencia, resistencia a la fatiga | Altamente susceptible a la corrosión y oxidación debido al alto contenido de cobre |

Parámetros del proceso de mecanizado que contribuyen a defectos

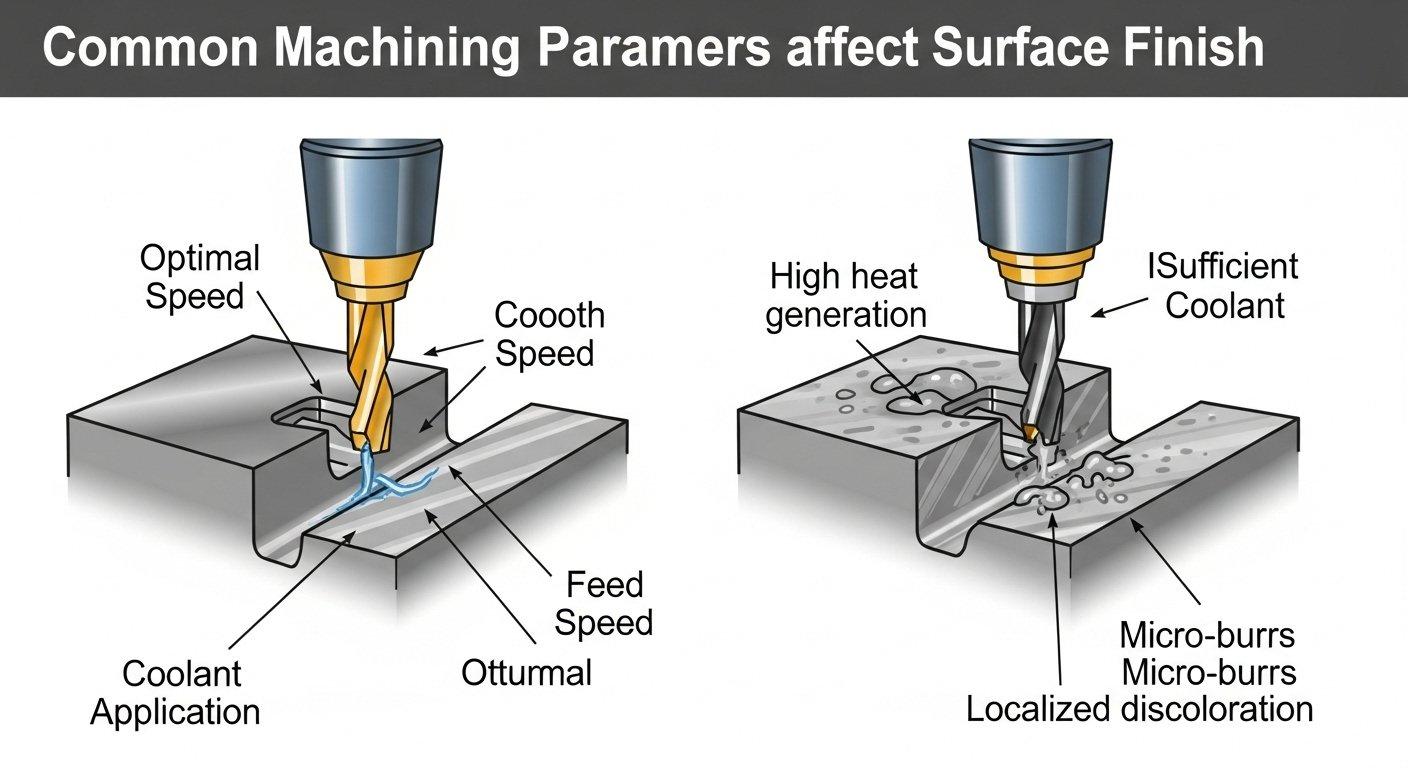

El proceso actual Mecanizado CNC introduce múltiples variables que pueden inducir o exacerbar problemas en la superficie. Velocidades o avances de corte excesivos, junto con una refrigeración o lubricación inadecuadas, pueden llevar a un sobrecalentamiento localizado. Esta tensión térmica puede alterar la microestructura de la superficie de aluminio, haciéndola más reactiva y susceptible a la oxidación. Además, el uso de fluidos de corte contaminados o incorrectos puede dejar residuos que reaccionan con el aluminio, iniciando decoloraciones.

El desgaste de la herramienta también juega un papel importante. Las herramientas desgastadas generan más calor y pueden emborronar el aluminio, creando microarañazos y superficies ásperas donde los contaminantes pueden alojarse, llevando a reacciones químicas desiguales durante procesos posteriores como el anodizado.

Contaminación post-maquinado y limpieza inadecuada

Después del mecanizado, las piezas son altamente vulnerables a la contaminación. Los residuos de fluidos de corte, virutas metálicas, aceites de dedos o incluso partículas en el aire pueden adherirse a la superficie. Si estos contaminantes no se eliminan completamente mediante protocolos de limpieza precisos, pueden actuar como catalizadores de la oxidación o crear barreras para tratamientos superficiales uniformes. Por ejemplo, los agentes de limpieza alcalinos residuales que no se enjuagan completamente pueden causar grabado y opacidad blanca, especialmente en superficies anodizadas.

La elección de agentes de limpieza, la calidad del agua (el agua desionizada es fundamental) y los métodos de secado son pasos cruciales. Un secado inadecuado puede provocar manchas de agua, que a menudo aparecen como manchas blancas o nubladas.

Factores ambientales y condiciones de almacenamiento

Incluso después de un correcto mecanizado y limpieza, las piezas pueden desarrollar problemas en la superficie debido a exposiciones ambientales adversas. La alta humedad, la exposición a atmósferas corrosivas (por ejemplo, contaminantes industriales, rocío de agua salada) o la luz solar directa pueden acelerar la oxidación y la decoloración. El aluminio sin tratar, en particular, forma una capa de óxido natural que puede volverse gruesa e irregular si se expone a condiciones fluctuantes.

Un almacenamiento inadecuado, como apilar piezas sin intercalarlas con material protector o almacenarlas en áreas húmedas y sin ventilación, aumenta significativamente el riesgo de daño en la superficie. Los materiales de embalaje en sí, si son ácidos o reactivos, también pueden contribuir a la degradación de la superficie con el tiempo.

Prevención de la oxidación y decoloración superficial en piezas de aluminio

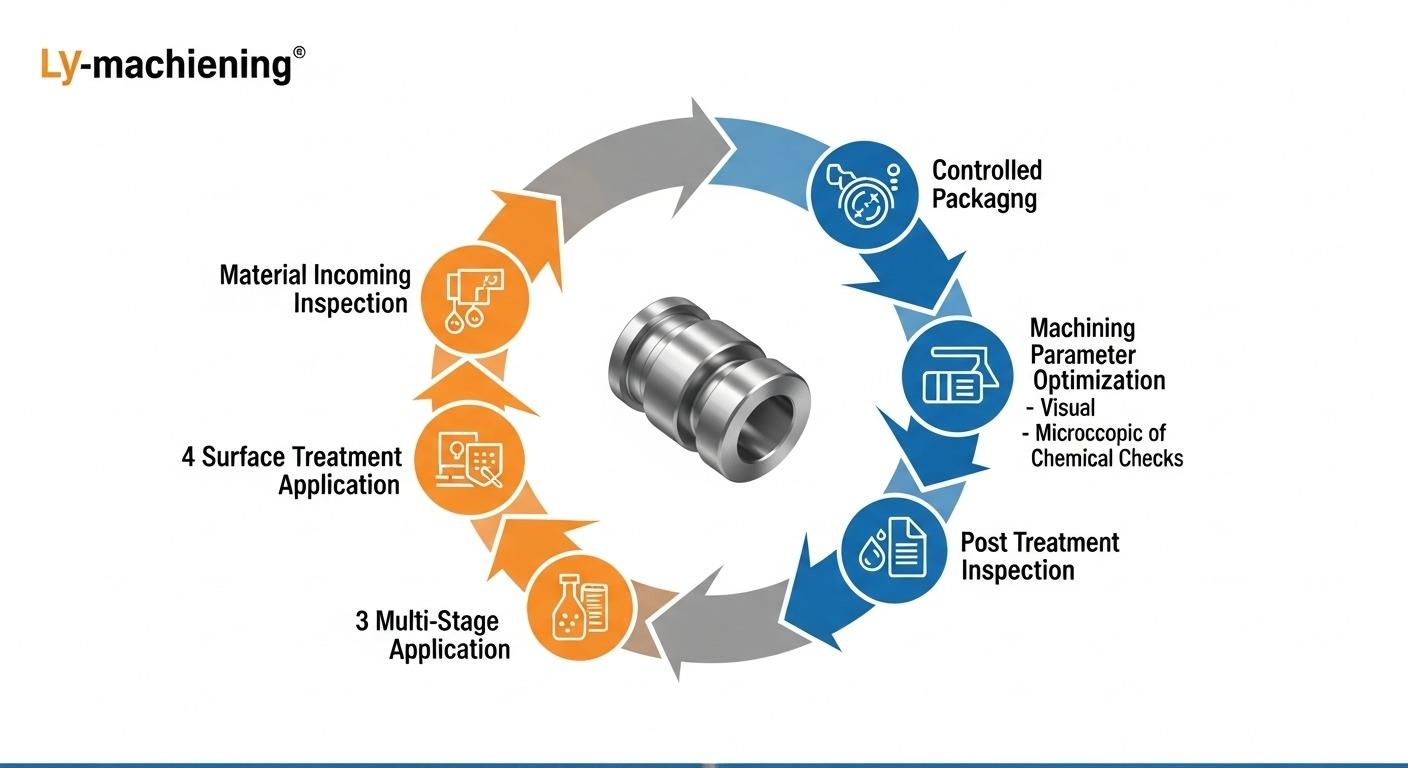

Las medidas proactivas son mucho más rentables que la resolución reactiva de problemas. Implementar controles estrictos en cada etapa del proceso de fabricación, desde la recepción del material hasta el embalaje final, es esencial para entregar piezas con acabados superficiales impecables, libres de oxidación y decoloración. Este enfoque integral es una característica del mecanizado CNC de alta gama.

Optimización de la preparación del material y fluidos de corte

En ly-machining, el control de calidad del material comienza al llegar. Verificamos la composición y temple de la aleación para garantizar la consistencia. Para el mecanizado, seleccionamos meticulosamente los fluidos de corte según la aleación de aluminio específica y la operación de mecanizado. Utilizar refrigerantes de alto rendimiento, semi-sintéticos o totalmente sintéticos con excelentes propiedades de lubricidad y enfriamiento minimiza el estrés térmico y previene la acumulación de residuos. La monitorización y el mantenimiento regular de la concentración y el pH del fluido de corte son críticos para prevenir el crecimiento bacteriano y la degradación química que podrían causar problemas en la superficie.

Implementación de protocolos efectivos de limpieza post-maquinado

Nuestros protocolos de limpieza son de múltiples etapas y están controlados con precisión. Inmediatamente después del mecanizado, las piezas pasan por un enjuague preliminar para eliminar contaminantes gruesos. Esto se sigue con una limpieza ultrasónica en detergentes especializados y no corrosivos, asegurando una penetración profunda y eliminación de partículas microscópicas y aceites. Las piezas críticas también pueden someterse a desengrasado por vapor. Todo enjuague se realiza con agua desionizada para prevenir manchas minerales. Finalmente, las piezas se secan completamente usando chorros de aire calentado o secado al vacío para eliminar cualquier humedad residual.

Selección de métodos adecuados de tratamiento superficial

El tratamiento superficial correcto es crucial para la integridad a largo plazo de la superficie y la calidad estética. Guiamos a los clientes en la selección del tratamiento óptimo según los requisitos de su aplicación en cuanto a resistencia a la corrosión, dureza, aislamiento eléctrico y apariencia.

| Tratamiento de Superficies | Beneficio Principal | Aplicación común | Resistencia al blanqueo |

|---|---|---|---|

| Anodizado (Tipo II/III) | Mayor resistencia a la corrosión/desgaste, color estético | Consumidor electrónica, aeroespacial, automoción | Excelente, si está debidamente sellado |

| Recubrimiento de conversión química (Alodine/Chromato) | Protección contra la corrosión, base para la adhesión de pintura | Carcasas eléctricas, componentes militares | Bueno, pero delgado y menos estético |

| Electropolishing | Mejora del acabado superficial, pasivación, desbarbado | Médico dispositivos, procesamiento de alimentos | Excelente, altamente resistente a factores ambientales |

| Recubrimiento en polvo | Duradero, decorativo, resistente a golpes | Piezas arquitectónicas, mobiliario exterior | Muy alto, forma una barrera protectora |

Prácticas controladas de almacenamiento y embalaje

El post-tratamiento, las piezas se manipulan con el máximo cuidado en un entorno controlado para prevenir la recontaminación. Utilizamos materiales de embalaje especializados, como bolsas VCI (Inhibidor de Corrosión Volátil) o papel sin ácido, para proteger contra la humedad y agentes corrosivos durante el tránsito y almacenamiento. Cada pieza suele estar envuelta individualmente o separada por insertos de espuma para evitar contacto superficie con superficie y abrasión. Nuestras instalaciones de almacenamiento mantienen niveles estables de temperatura y humedad, protegiendo aún más el estado prístino de los componentes terminados.

Tratamientos avanzados de superficie para acabados de aluminio impecables

Lograr acabados superficiales superiores a menudo requiere más que solo mecanizado básico. Los tratamientos avanzados de superficie mejoran las propiedades inherentes del aluminio, proporcionando mayor durabilidad, atractivo estético y resistencia a la degradación ambiental. Ly-mecanizado ofrece una gama completa de estos procesos especializados.

Anodizado de precisión para mejorar protección y estética

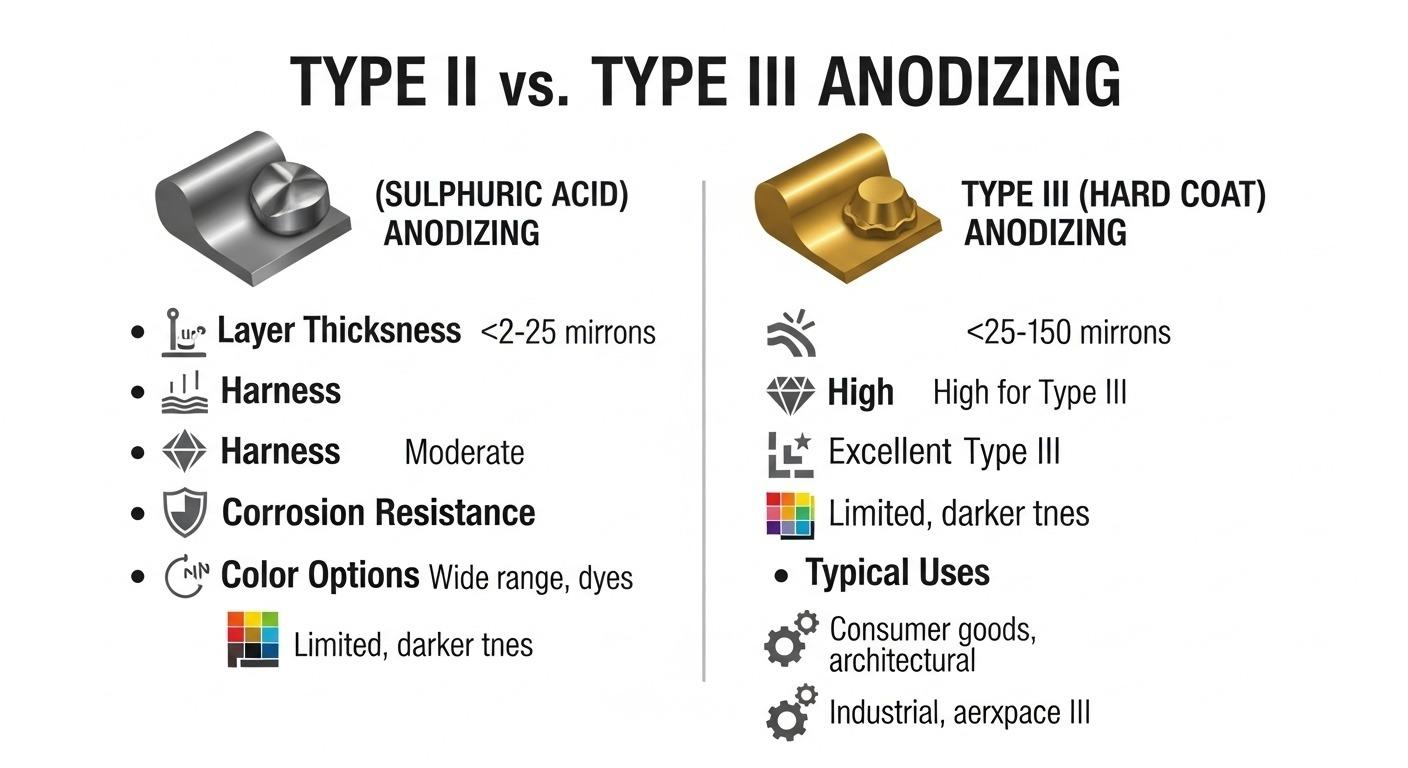

El anodizado es un proceso de pasivación electroquímica que convierte la superficie del metal en un acabado de óxido anodizado duradero y resistente a la corrosión. La precisión en los parámetros de anodizado—densidad de corriente, composición del electrolito, temperatura y duración—es fundamental para lograr una capa de óxido uniforme y robusta. Nos especializamos en Tipo II (anodizado de ácido sulfúrico) para fines estéticos y protectores, y Tipo III (recubrimiento duro) para resistencia extrema al desgaste y la corrosión. Un sellado adecuado tras el anodizado es primordial para prevenir manchas y mantener sus cualidades protectoras.

Recubrimientos de conversión química para resistencia a la corrosión

Los recubrimientos de conversión química, como Alodine o conversión de cromato, crean una capa delgada, conductora eléctricamente y resistente a la corrosión en la superficie del aluminio. Este proceso es ideal para aplicaciones que requieren buena conductividad eléctrica, excelente adherencia de imprimación para posteriores pinturas, o como barrera anticorrosiva independiente en entornos menos exigentes. Proporciona un acabado sutil dorado a transparente sin alterar significativamente las dimensiones de la pieza, crucial para componentes con tolerancias ajustadas.

Acabados de pulido y mecánicos para un brillo superior

Para aplicaciones que exigen un alto atractivo estético o superficies ultra suaves, se emplean técnicas de acabado mecánico. Estas incluyen diversos niveles de pulido, cepillado y chorro de bolas. El pulido de precisión elimina microarañazos e imperfecciones, logrando un brillo similar a un espejo. El cepillado crea un acabado satinado direccional, mientras que el chorro de bolas proporciona una textura mate y uniforme. Cada método requiere un control cuidadoso para lograr resultados consistentes y mantener la precisión dimensional.

Revestimientos especializados para entornos extremos

Más allá de los tratamientos convencionales, también ofrecemos recubrimientos especializados diseñados para desafíos únicos. Estos incluyen oxidación electroquímica plasma (PEO) para dureza extrema y resistencia al desgaste, o recubrimientos de fluoropolímeros para propiedades antiadherentes mejoradas e inertización química. Estas soluciones avanzadas están diseñadas para industrias como aeroespacial, médica y de defensa, donde los componentes deben funcionar a la perfección bajo las condiciones más severas. Nuestro equipo técnico trabaja estrechamente con los clientes para especificar el recubrimiento exacto que cumple con sus criterios de rendimiento.

Solución de problemas de blanqueamiento o decoloración existentes

Cuando ocurre decoloración, es esencial un enfoque sistemático de resolución de problemas para diagnosticar el problema con precisión e implementar soluciones efectivas. Nuestra experiencia va más allá de la prevención, abarcando análisis y remediación integral de defectos superficiales existentes. Entendemos la urgencia y las implicaciones de costos de estos problemas.

Técnicas de evaluación para identificar el origen del defecto

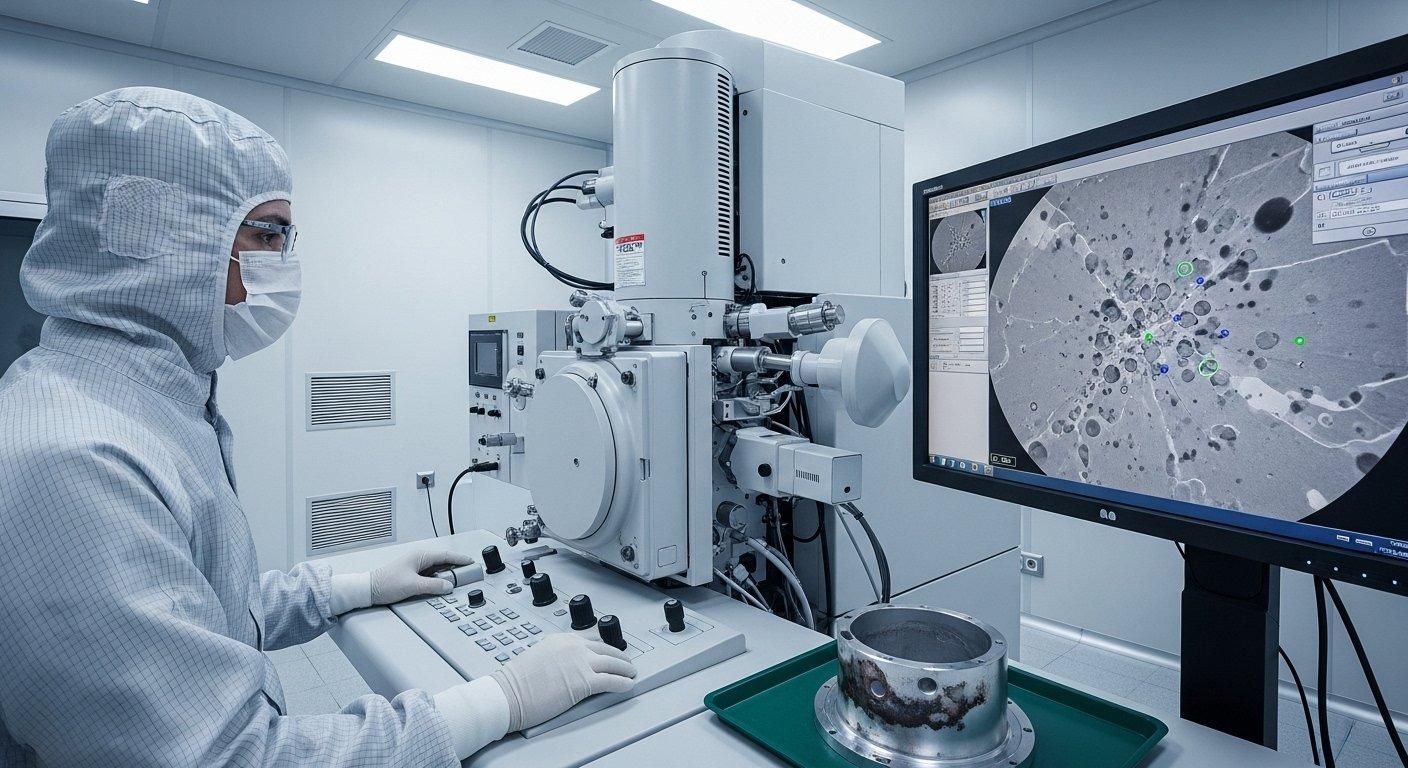

Nuestro proceso de diagnóstico emplea una variedad de técnicas de evaluación. La inspección visual bajo iluminación controlada ayuda a categorizar el tipo de defecto (por ejemplo, opacidad, manchas, picaduras, color desigual).

El análisis microscópico (SEM con EDX) puede identificar contaminantes residuales, analizar el grosor de la capa de óxido o localizar segregaciones de material. El análisis químico de residuos en la superficie ayuda a determinar la naturaleza exacta de los contaminantes. Este enfoque integral nos permite diferenciar entre fallos de material, errores de proceso o daños ambientales.

Acciones correctivas para imperfecciones menores en la superficie

Para imperfecciones menores en la superficie, pueden ser posibles acciones correctivas. Un pulido ligero o un recepillado pueden eliminar a veces manchas superficiales o arañazos menores. Para piezas con decoloración muy localizada y leve, se podría considerar una limpieza química selectiva bajo control estricto. Sin embargo, cualquier acción correctiva debe evaluarse cuidadosamente para asegurar que no comprometa las tolerancias dimensionales ni la integridad del material subyacente. Nuestro objetivo siempre es salvar las piezas sin sacrificar la calidad.

Cuándo reprocesar o volver a tratar las piezas

Una decoloración más significativa o generalizada suele requerir reprocesamiento o re-tratamiento. Para piezas anodizadas, esto generalmente implica eliminar la capa de anodizado existente mediante baños químicos especializados, seguido de una limpieza exhaustiva y una nueva anodización. Este proceso es complejo y conlleva riesgos, incluyendo posibles cambios dimensionales o grabado superficial si no se realiza correctamente. Nuestros técnicos evalúan meticulosamente la viabilidad del reprocesamiento, considerando la geometría de la pieza, la aleación y la relación coste-beneficio frente a la eliminación y fabricación de nuevas piezas.

Asesoramiento experto para casos complejos de decoloración

Para desafíos de decoloración altamente complejos o recurrentes, nuestro equipo de ingeniería ofrece asesoramiento experto. Analizamos datos históricos de producción, certificaciones de materiales y registros de proceso para descubrir interdependencias sutiles. También realizamos pruebas aceleradas de envejecimiento o simulaciones ambientales para replicar condiciones e identificar las causas raíz.

Este profundo conocimiento técnico nos permite ofrecer soluciones definitivas, a menudo involucrando ajustes en la especificación del material, parámetros de mecanizado o químicas de post-tratamiento, asegurando una prevención a largo plazo.

Colaboración para una calidad consistente: Nuestra experiencia en aluminio CNC

Elegir el socio de fabricación adecuado es crucial para garantizar la calidad y fiabilidad consistentes de sus piezas de aluminio CNC, especialmente en lo que respecta a acabados superficiales desafiantes. En ly-machining, no somos solo un proveedor; somos un socio técnico comprometido con entregar componentes impecables.

Ventaja del fabricante directo para el control de calidad

Como fabricante directo con sede en China, ly-machining mantiene un control completo sobre cada etapa de la producción. Este enfoque verticalmente integrado nos permite implementar controles de calidad rigurosos desde la adquisición de materias primas hasta la inspección final y el embalaje.

Eliminamos las variables introducidas por múltiples subcontratistas, proporcionando mayor transparencia y responsabilidad. Nuestras capacidades internas aseguran que cada proceso, especialmente aquellos que afectan el acabado superficial, cumpla con nuestros estándares rigurosos.

Precios Transparentes y Soluciones Orientadas al Valor

Creemos en fomentar asociaciones a largo plazo basadas en la confianza y la transparencia. Nuestra estructura de precios es clara, detallada y competitiva, reflejando el verdadero valor de una fabricación de alta calidad y soporte técnico experto.

Nos enfocamos en ofrecer soluciones orientadas al valor que minimizan su costo total de propiedad eliminando desperdicios, reduciendo retrabajos y asegurando entregas a tiempo de piezas libres de defectos. Nuestro objetivo es reducir los costos ocultos asociados con la calidad inconsistente.

Profunda Experiencia Técnica en Acabados Superficiales de Aluminio

Nuestra fortaleza principal radica en nuestra profunda experiencia técnica, especialmente en ciencia de materiales de aluminio y química de superficies. Nuestro equipo de ingenieros y metallurgistas posee un profundo conocimiento de cómo diferentes aleaciones de aluminio reaccionan a diversos procesos de mecanizado y tratamientos superficiales. Este conocimiento nos permite prever posibles problemas, diseñar flujos de trabajo de fabricación óptimos y resolver proactivamente desafíos complejos de superficie. Estamos dedicados a la investigación y desarrollo continuos en tecnologías de acabado.

Estudios de Caso: Prevención y Resolución de Problemas Superficiales

Un cliente importante tenía dificultades con decoloraciones intermitentes en la superficie de componentes críticos aeroespaciales, lo que provocaba retrasos significativos y desperdicio. Nuestro equipo de ingeniería realizó un análisis exhaustivo, identificando una interacción sutil entre impurezas del material y parámetros específicos de mecanizado.

Al modificar la fuente de la aleación y optimizar la composición del fluido de corte, eliminamos completamente el problema, ahorrándoles más de $100,000 en retrabajos anuales y acelerando su lanzamiento de producto en dos meses. Esto demuestra nuestro compromiso con la profunda experiencia técnica y nuestra capacidad para entregar piezas de alta calidad.

No permita que los defectos superficiales comprometan la calidad o la reputación de su producto. Aproveche nuestra profunda experiencia técnica y fabricación de alta calidad. Contacte hoy a nuestros especialistas en aluminio CNC para una consulta gratuita de su proyecto y descubra una asociación basada en precisión, fiabilidad y precios transparentes.

**Resumen del artículo:**

Esta guía completa sobre decoloración superficial en aluminio CNC identifica causas raíz como la calidad del material, parámetros de mecanizado y factores ambientales. Describe estrategias preventivas que incluyen preparación optimizada del material, limpieza rigurosa y tratamientos superficiales adecuados.

El artículo también cubre soluciones avanzadas de resolución de problemas, enfatizando la evaluación experta y la remediación. Finalmente, destaca el papel de ly-machining como un socio de confianza, ofreciendo profunda experiencia técnica y soluciones transparentes y orientadas a la calidad para acabados de aluminio impecables.

Preguntas Frecuentes Sobre Acabados de Aluminio

P1: ¿Cuál es la causa más común de manchas blancas o empañamiento en piezas de aluminio anodizado?

R1: La causa más común de manchas blancas o empañamiento en aluminio anodizado es un sellado post-anodizado inadecuado o un enjuague insuficiente después de la limpieza y anodizado.

Si la capa anódica no se sella completamente, permanece porosa y susceptible a absorber humedad, detergentes o contaminantes atmosféricos, lo que conduce a manchas de hidratación o reacciones químicas que aparecen como parches blancos. Además, agentes de limpieza alcalinos residuales o impurezas minerales del agua de enjuague no purificada pueden reaccionar con la superficie de aluminio, causando grabado o nubosidad.

P2: ¿Pueden diferentes aleaciones de aluminio reaccionar de manera diferente a un mismo tratamiento superficial, causando potencialmente decoloración?

R2: Sí, absolutamente. Diferentes aleaciones de aluminio tienen composiciones variadas, especialmente en elementos de aleación como cobre, zinc y silicio. Estos elementos pueden influir significativamente en cómo la aleación reacciona a tratamientos superficiales como anodizado o recubrimientos de conversión química. Por ejemplo, aleaciones con alto contenido de cobre (por ejemplo, serie 2000) son más propensas a la corrosión y pueden ser difíciles de anodizar de manera uniforme, resultando a menudo en acabados más oscuros o moteados.

Por otro lado, las aleaciones de la serie 5000, conocidas por su resistencia a la corrosión, generalmente producen acabados anodizados más consistentes y brillantes. Comprender la reactividad específica de la aleación es fundamental para seleccionar los parámetros de tratamiento adecuados y prevenir la decoloración.

P3: ¿Cómo asegura ly-machining una calidad de acabado superficial consistente en grandes lotes de producción?

A3: ly-machining garantiza una calidad de acabado superficial consistente mediante un enfoque multifacético que involucra un control riguroso del proceso, equipos avanzados y monitoreo continuo.

Implementamos Procedimientos Operativos Estándar (POE) detallados para cada etapa, desde la inspección del material hasta el embalaje final, asegurando resultados reproducibles. Nuestra maquinaria CNC de última generación se calibra regularmente y los fluidos de corte se monitorean continuamente en cuanto a concentración y pureza. Para el post-tratamiento, utilizamos líneas automatizadas con control preciso sobre baños químicos, temperaturas y tiempos de permanencia.

Además, nuestro equipo dedicado de control de calidad realiza verificaciones en proceso y inspecciones finales, utilizando análisis microscópico y espectroscopía para verificar la integridad de la superficie y prevenir problemas de decoloración en grandes lotes de producción.