Optimizando el aluminio CNC: Guía de tratamiento superficial

La pieza de aluminio mecanizada con CNC perfecta solo es tan buena como su superficie. Pero con docenas de opciones críticas de tratamiento superficial, ¿cómo aseguras que eliges la que evitará fallos costosos, optimizará el rendimiento y elevará la estética de tu producto? La elección incorrecta puede reducir a la mitad la vida útil de tu pieza.

Estratégico Tratamiento superficial es esencial para el aluminio mecanizado con CNC, mejorando la durabilidad, resistencia a la corrosión y atractivo estético. La selección del proceso correcto — desde anodizado hasta conversión de cromato o galvanizado — garantiza la funcionalidad óptima de la pieza, longevidad y rentabilidad, evitando fallos prematuros y cumpliendo con las demandas específicas de la aplicación.

Por qué el tratamiento superficial estratégico eleva las piezas de aluminio

Aluminio es un material versátil, valorado por su relación resistencia-peso y su maquinabilidad. Sin embargo, sus propiedades naturales a menudo requieren mejoras para cumplir con las especificaciones exigentes de diversas industrias. Los tratamientos superficiales no son solo cosméticos; son pasos críticos de ingeniería.

Estos procesos alteran fundamentalmente la capa más externa de la pieza, impartiendo propiedades que el aluminio en estado bruto carece. Este enfoque estratégico asegura que el componente terminado funcione de manera confiable en su entorno previsto, ya sea un soporte aeroespacial o un médico carcasa de dispositivo.

Mayor durabilidad y resistencia a la corrosión para componentes de aluminio CNC

El aluminio sin tratar puede ser susceptible al desgaste y a la degradación ambiental, especialmente en condiciones adversas. Los tratamientos superficiales como el anodizado o la conversión de cromato crean una barrera protectora. Esta capa aumenta significativamente la resistencia de la pieza a la corrosión, abrasión y exposición química.

Para aplicaciones en entornos marinos, automotrices o exteriores, esta protección mejorada es imprescindible. Protege la integridad estructural y extiende la vida útil operativa de los componentes críticos de aluminio CNC.

Mejoras en la estética y el rendimiento funcional del aluminio mecanizado

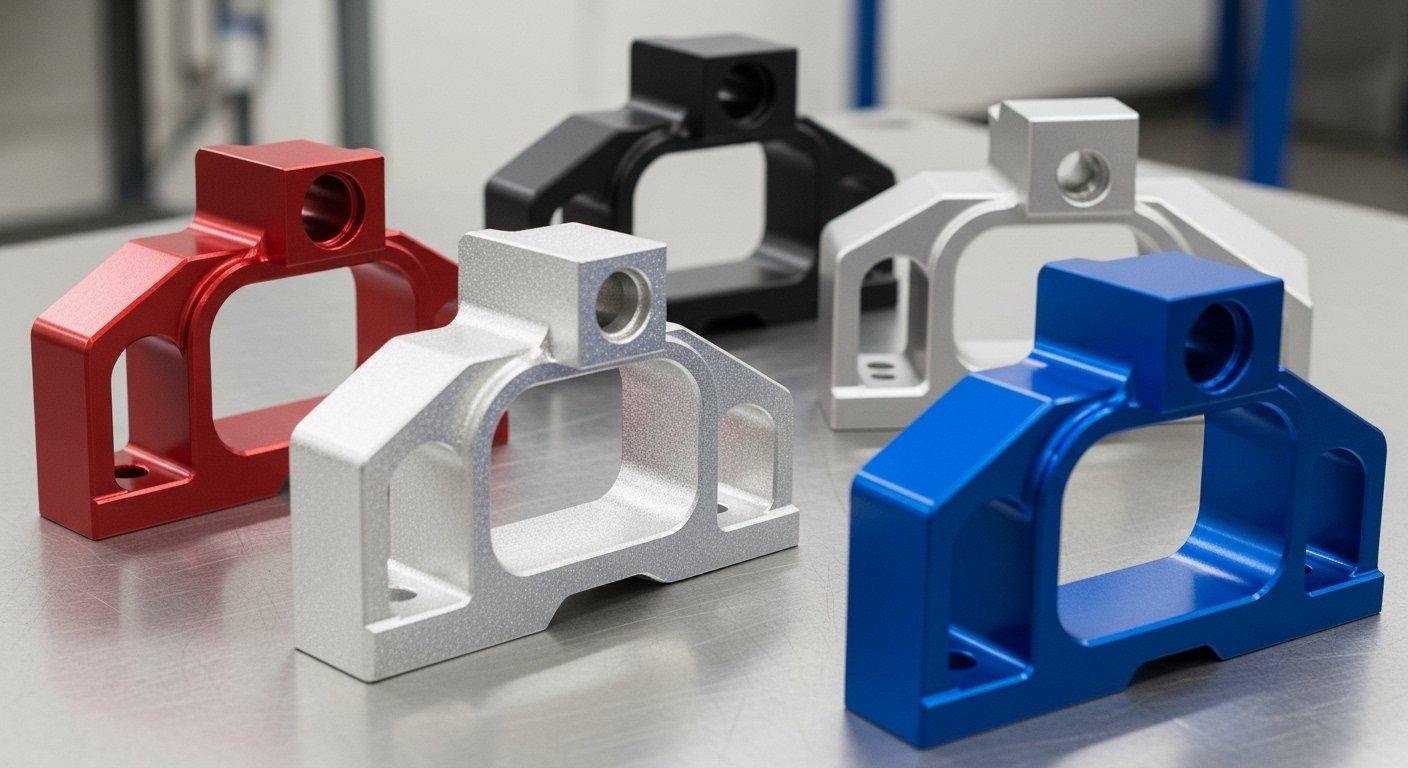

Más allá de la protección, los tratamientos superficiales ofrecen una amplia gama de posibilidades estéticas. Las piezas pueden ser teñidas en varios colores durante el anodizado, o recubiertas para texturas y brillos específicos. Esto permite una marca precisa e integración en diseños de productos.

Funcionalmente, los tratamientos pueden mejorar la dureza superficial, reducir la fricción o alterar la conductividad eléctrica. Estas propiedades personalizadas son cruciales para optimizar el rendimiento mecánico y garantizar que los componentes de aluminio mecanizado cumplan con requisitos operativos precisos.

Impacto en la vida útil del producto y eficiencia de costos en el acabado superficial del aluminio

La inversión inicial en un acabado superficial adecuado para el aluminio se traduce directamente en ahorros a largo plazo. Al prevenir fallos prematuros, reducir las necesidades de mantenimiento y extender la vida útil del producto, estos tratamientos mitigan reemplazos costosos y reclamaciones de garantía.

Además, un tratamiento superficial bien elegido puede simplificar el ensamblaje posterior al proporcionar propiedades eléctricas o térmicas específicas. Esta optimización de todo el ciclo de vida del producto resalta el valor económico del acabado superficial experto.

Revelando los procesos clave de tratamiento de superficies de aluminio

Comprender las características específicas de cada tratamiento superficial es vital para tomar decisiones informadas. Cada proceso ofrece ventajas únicas y es más adecuado para aplicaciones particulares, equilibrando rendimiento, estética y costo.

Nuestra fábrica utiliza una amplia gama de técnicas avanzadas de acabado. Nos aseguramos de que cada pieza de aluminio mecanizada por CNC reciba el tratamiento óptimo para su función y entorno previstos.

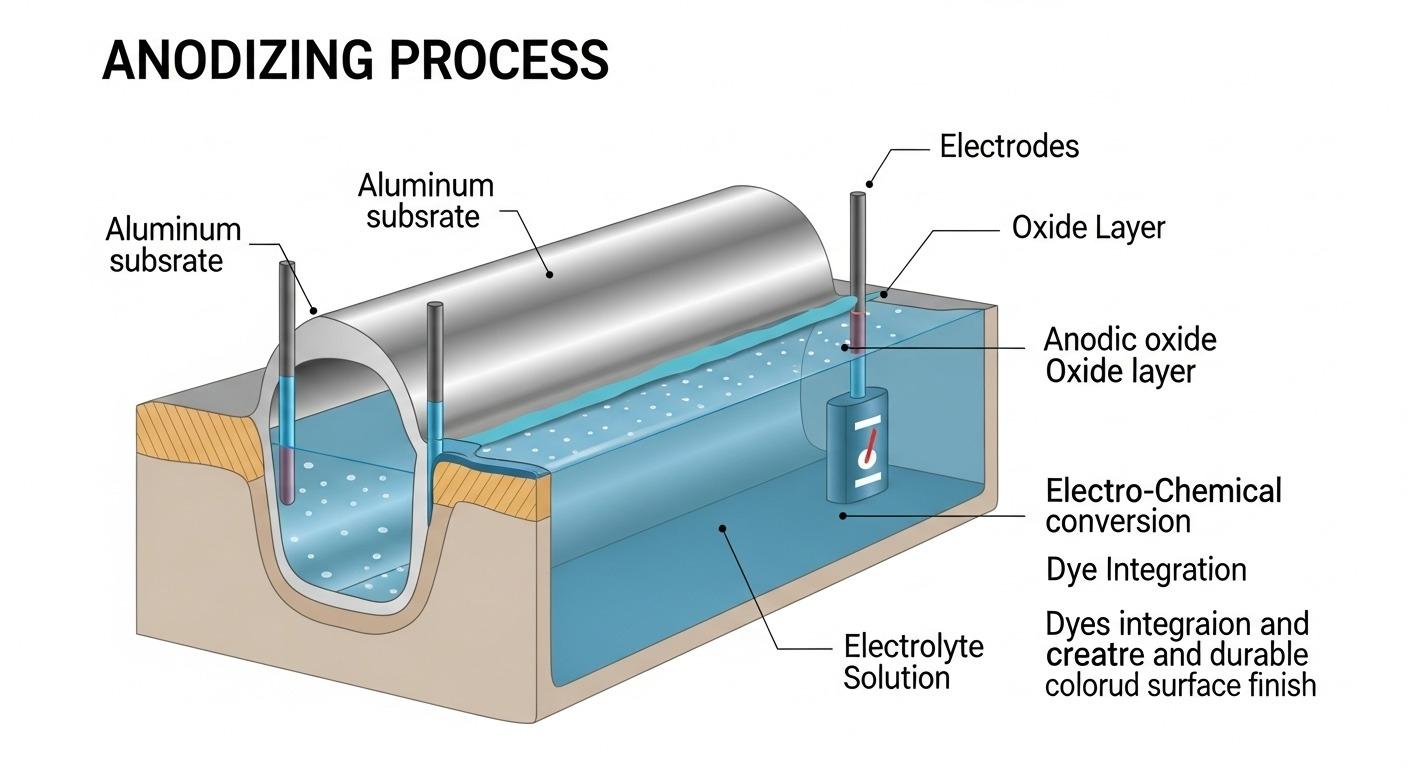

Anodizado: Tipo II (Ácido sulfúrico) y Tipo III (Hardcoat) para aluminio CNC

El anodizado es un proceso de pasivación electrolítica que aumenta el grosor de la capa de óxido natural en la superficie de las piezas de aluminio. Esta capa diseñada ofrece una resistencia significativamente mejorada a la corrosión y al desgaste.

Los dos tipos más comunes, Tipo II (Anodizado sulfúrico) y Tipo III (Hardcoat), atienden a diferentes requisitos de rendimiento. Nuestra experiencia garantiza un control preciso de los parámetros de anodizado para resultados consistentes y de alta calidad.

| Tipo de anodizado | Características clave | Grosor típico | Aplicaciones principales |

|---|---|---|---|

| Tipo II | Buena resistencia a la corrosión y a la abrasión, acepta tintes | 2.5 – 25 µm | Consumidor electrónica, componentes arquitectónicos y decorativos |

| Tipo III | Excelente dureza y resistencia al desgaste, capa gruesa | 25 – 150 µm | Aeroespacial, militar, cilindros hidráulicos, piezas de alto desgaste |

Recubrimiento de conversión de cromato (Alodine/Iridite) para protección del aluminio

El recubrimiento de conversión de cromato, conocido comúnmente por nombres comerciales como Alodine o Iridite, produce una película delgada y gelatinosa en las superficies de aluminio. Este recubrimiento ofrece una excelente resistencia a la corrosión y actúa como un primer ideal para pintura u otros recubrimientos.

Es especialmente valorado por su capacidad para mantener la conductividad eléctrica, a diferencia del anodizado. Esto lo convierte en una opción preferida para carcasas electrónicas y componentes que requieren puesta a tierra.

| Característica del recubrimiento de cromato | Descripción |

|---|---|

| Resistencia a la corrosión | Proporciona una excelente protección contra la oxidación y las sales. |

| Conductividad eléctrica | Mantiene una baja resistencia eléctrica para la puesta a tierra. |

| Adhesión de Pintura | Crea una base superior para la pintura o recubrimiento posterior. |

| Grosor de recubrimiento | Muy delgada, típicamente menos de 1 µm, que preserva la precisión dimensional. |

Recubrimiento de Níquel sin Electrodos para Mayor Durabilidad del Aluminio

El recubrimiento de níquel sin electrodos (ENP) deposita una aleación de níquel y fósforo autocatalítica sin corriente eléctrica externa. Este proceso produce un recubrimiento extremadamente uniforme, incluso en geometrías complejas y superficies internas.

El ENP ofrece una dureza excepcional, resistencia al desgaste y protección contra la corrosión. Se elige a menudo para piezas que requieren alta lubricidad, como engranajes y pistones, o para aplicaciones donde las tolerancias precisas son críticas.

Opciones de Recubrimiento en Polvo y Pintura Líquida para Piezas de Aluminio Estéticas

Para un recubrimiento estético y protector integral, el recubrimiento en polvo y la pintura líquida son excelentes opciones. El recubrimiento en polvo aplica un polvo seco que luego se cura con calor, formando un acabado duro y duradero. La pintura líquida ofrece una gama más amplia de colores y acabados especializados.

Ambos métodos proporcionan una protección robusta contra arañazos, astillas y exposición a los rayos UV. Se utilizan ampliamente en bienes de consumo, automoción y sectores industriales para lograr cualidades visuales y táctiles específicas para piezas de aluminio.

Acabados Mecánicos: Pulido, Cepillado, Chorro para la Estética del Aluminio

Los acabados mecánicos alteran la textura superficial del aluminio mediante procesos abrasivos. El pulido crea un brillo similar a un espejo, el cepillado aporta un grano satinado y direccional, y el chorro (por ejemplo, chorro de perlas, arenado) produce una apariencia mate o texturizada uniforme.

Estos procesos se utilizan a menudo como acabados independientes o como pasos preparatorios para tratamientos posteriores. Son cruciales para lograr requisitos estéticos específicos y pueden influir en cómo una pieza interactúa con la luz u otras superficies.

<div class="italic text-center text-gray-500 bg-gray-100 border border-d"