Comprendiendo los costes de las piezas de mecanizado CNC

¿Es el coste real de tus piezas mecanizadas en CNC un misterio constante? No estás solo. Muchos gestores de proyectos e ingenieros luchan con gastos impredecibles y precios opacos. Pero, ¿y si pudieras no solo entender cada factor que influye en los costes de tus piezas CNC, sino también controlarlos activamente, transformando la incertidumbre en una ventaja estratégica?

Mecanizado CNC los costes de las piezas están principalmente influenciados por la elección del material, la complejidad del diseño, el tiempo de mecanizado y el volumen de producción. Entender estos factores clave permite optimizar estratégicamente el diseño y seleccionar proveedores informados, lo que conduce a una reducción de los gastos generales de fabricación y a una presupuestación de proyectos predecible.

El impacto de la selección de materiales en los costes CNC

La elección del material en bruto suele ser el factor de coste más importante en el mecanizado CNC. Los diferentes materiales presentan desafíos y gastos variados durante el proceso de fabricación. Seleccionar el material óptimo equilibra los requisitos de rendimiento con consideraciones económicas.

Tipo y grado de material

Los tipos de materiales como aluminio, acero, latón, titanio y diversos plásticos tienen precios de compra inherentemente diferentes. Las aleaciones especializadas o grados certificados, a menudo requeridos para aplicaciones críticas, también tendrán un recargo sobre los grados comerciales estándar debido a sus propiedades específicas y controles de calidad estrictos.

Forma del material y disponibilidad

La forma inicial del material en bruto (por ejemplo, barra, placa, bloque) influye en la cantidad de material que debe ser eliminado, afectando el tiempo de mecanizado y los residuos. Los tamaños estándar disponibles pueden reducir los plazos de entrega y los costes del material, mientras que las formas personalizadas u exóticas pueden incurrir en gastos mayores y períodos de adquisición más largos.

Dureza del material y maquinabilidad

La dureza y la maquinabilidad inherentes de un material afectan directamente los parámetros de mecanizado, la vida útil de la herramienta y la potencia necesaria de la máquina. Los materiales más duros o resistentes requieren velocidades de corte más lentas, profundidades de corte menores y cambios de herramienta más frecuentes, lo que aumenta el tiempo total de mecanizado y los costes de herramientas desechables.

Para ilustrar, considere algunos materiales comunes y sus características de maquinabilidad:

| Tipo de material | Calificación de maquinabilidad (Relativa) | Aplicaciones comunes | Impacto típico en el coste (Relativo) |

|---|---|---|---|

| Aluminio (6061) | Excelente | Prototipado, aeroespacial, componentes estructurales | Baja |

| Latón (C360) | Excelente | Conectores, conectores eléctricos, piezas decorativas | Medio |

| Acero inoxidable Acero | De Bueno a Bueno (dependiendo de la calidad) | Médico, procesamiento de alimentos, marítimo, de alta resistencia | Alto |

| Titanio (Ti-6Al-4V) | De Pobre a Regular | Aeroespacial, implantes médicos, de alto rendimiento | Muy alta |

| Plástico ABS | Excelente | Bienes de consumo, carcasas, prototipos funcionales | Baja |

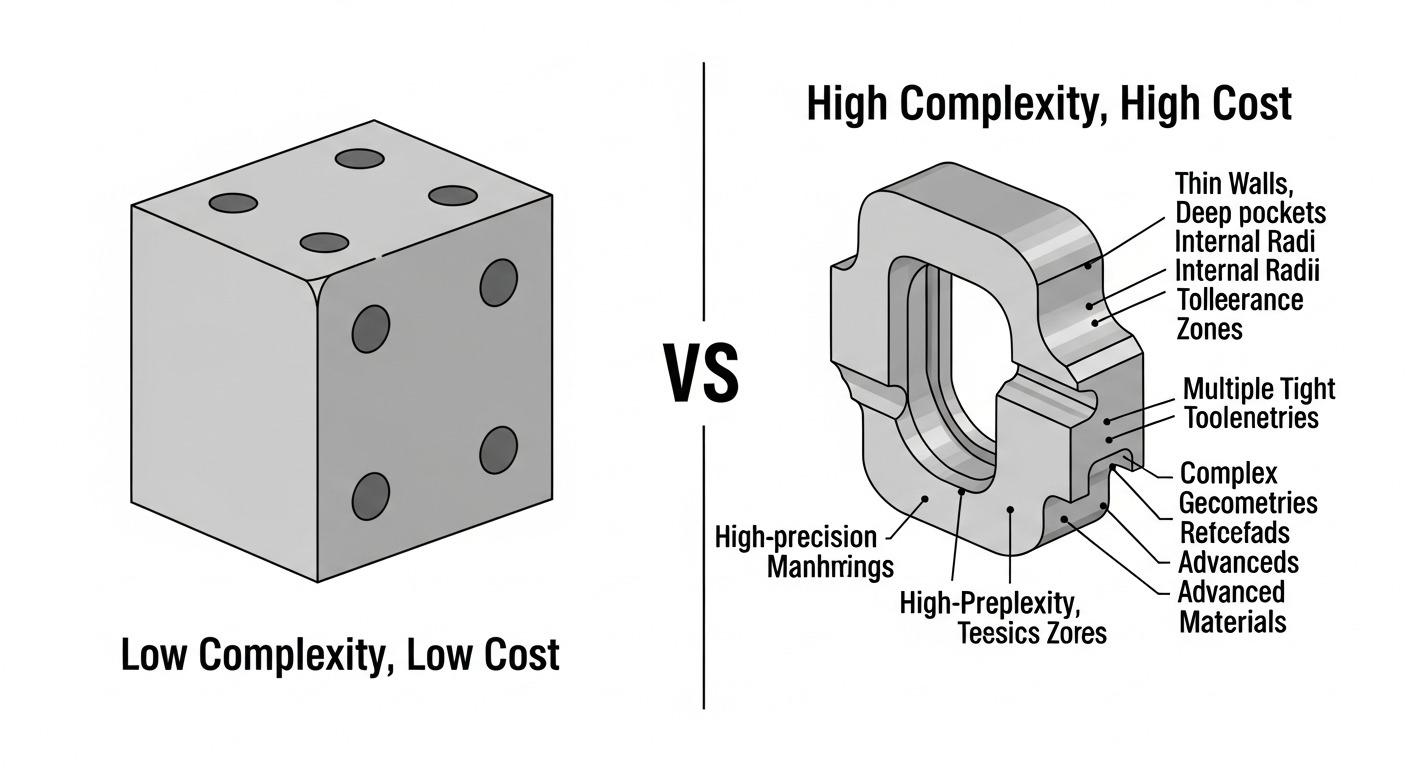

Complejidad del diseño de la pieza y costo de CNC

La complejidad geométrica de una pieza es un factor principal en la determinación del precio de piezas CNC personalizadas. Las características intrincadas requieren estrategias de mecanizado más especializadas, tiempos de procesamiento más largos y, a menudo, equipos más avanzados. Simplificar un diseño puede reducir significativamente los costos.

Características geométricas y tolerancias

Las piezas con numerosas características, contornos complejos, cavidades profundas o paredes delgadas requieren más programación, más trayectorias de herramientas y potencialmente más configuraciones de máquina. Las tolerancias estrictas, especialmente en múltiples dimensiones, exigen velocidades de mecanizado más lentas, herramientas más precisas y una mayor frecuencia de inspección, lo que prolonga el tiempo de mecanizado y aumenta los costos de control de calidad.

Considere las implicaciones de costo de varios niveles de tolerancia:

| Nivel de tolerancia (por ejemplo, grados IT) | Descripción | Impacto en el mecanizado | Impacto en el costo (Relativo) |

|---|---|---|---|

| Estándar (por ejemplo, +/- 0.005 pulgadas) | Típico para aplicaciones generales | Velocidades de mecanizado estándar, medición menos frecuente | Baja |

| Precisión (por ejemplo, +/- 0.001 pulgadas) | Requiere un mecanizado cuidadoso, buen acabado superficial | Velocidades más lentas, herramientas más avanzadas, mayor inspección | Medio |

| Alta precisión (por ejemplo, +/- 0.0002 pulgadas) | Crítico para piezas de acoplamiento, funcionalidad específica | Herramientas altamente especializadas, control de temperatura, múltiples etapas de inspección | Alto |

Requisitos de acabado superficial

El acabado superficial especificado (por ejemplo, mecanizado, pulido, arenado) impacta directamente en el tiempo dedicado a las etapas de acabado. Lograr una superficie muy lisa (por ejemplo, Ra 0.8 µm o mejor) suele requerir pasadas adicionales de mecanizado con herramientas finas, u operaciones secundarias como rectificado, bruñido o pulido, cada una añadiendo al coste total.

Paredes delgadas y detalles intrincados

Las piezas con paredes extremadamente delgadas o detalles muy intrincados son propensas a vibraciones y deformaciones durante el mecanizado. Esto requiere avances y velocidades de mecanizado más lentos, fijaciones especializadas y, a menudo, múltiples operaciones de mecanizado para garantizar la integridad estructural y la precisión dimensional, aumentando significativamente el tiempo de mecanizado y potencialmente el desgaste de la herramienta.

Opciones de proceso de mecanizado que afectan el coste CNC

Los métodos elegidos para fabricar una pieza juegan un papel crucial en la determinación de su coste final. Esto abarca desde la configuración inicial de la máquina hasta operaciones especializadas y post-procesos. Las decisiones estratégicas aquí pueden reducir significativamente los costes de mecanizado CNC.

Tiempo de configuración y complejidad de programación

Cada vez que se introduce una pieza nueva o se modifica un diseño, se incurre en tiempo de configuración. Esto incluye la preparación de fijaciones, carga de herramientas y programación de la máquina CNC. Las geometrías complejas requieren una programación más intrincada, lo que conduce a tiempos de configuración inicial más largos. Para lotes de bajo volumen, el tiempo de configuración puede ser una parte sustancial del coste por pieza.

Tiempo de mecanizado y desgaste de la herramienta

El tiempo real que la máquina dedica a cortar el material es un factor directo que impulsa el coste. Factores como la dureza del material, la geometría de la pieza, los requisitos de acabado superficial y los parámetros de corte dictan la duración del mecanizado. El desgaste de la herramienta también es una consideración; estrategias de mecanizado agresivas pueden acortar la vida útil de la herramienta, requiriendo reemplazos más frecuentes y costosos.

Necesidades de herramientas especializadas

Las herramientas estándar son rentables, pero ciertas características de la pieza pueden requerir herramientas de corte especializadas o personalizadas. Estas herramientas suelen tener costos iniciales más altos y pueden tener plazos de entrega más largos, afectando tanto al presupuesto como a los cronogramas de producción. Utilizar geometrías de herramientas estándar cuando sea posible puede ayudar a reducir el precio de las piezas CNC personalizadas.

Operaciones de post-procesamiento

Más allá del mecanizado principal, muchas piezas requieren operaciones secundarias. Estas pueden incluir desbarbado, tratamiento térmico, anodizado, recubrimiento, pintura o ensamblaje. Cada paso adicional añade costos de mano de obra, material y tiempo. Integrar eficientemente el post-procesamiento en el flujo de trabajo es crucial para la optimización del coste CNC.

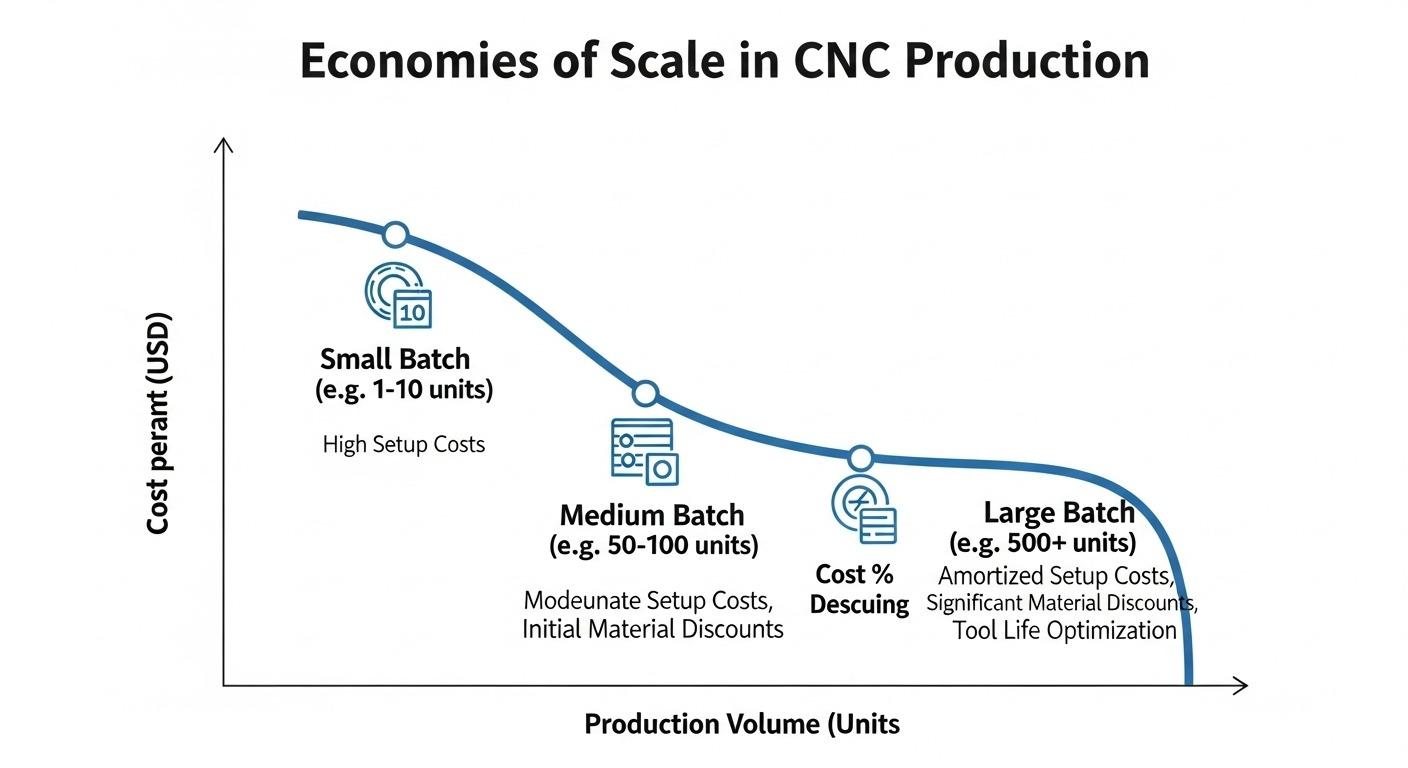

Volumen de producción y economías de escala para CNC

El volumen de producción influye profundamente en el coste unitario de las piezas mecanizadas por CNC. Los volúmenes mayores suelen reducir los costes por pieza debido a economías de escala y una utilización eficiente de recursos.

Reducción del tamaño del lote y del coste unitario

Las grandes tiradas de producción permiten amortizar los costes fijos, como el tiempo de preparación y la programación, entre muchas unidades, lo que reduce significativamente el coste por pieza. La compra eficiente de materiales a granel también contribuye a reducir los gastos generales. Los tamaños de lote más pequeños conllevan inherentemente un coste por unidad más elevado.

Amortización de las herramientas en función del volumen

El coste de cualquier utillaje especializado o herramienta personalizada se distribuye entre el número total de piezas producidas. Para los proyectos de bajo volumen, los costes de utillaje representan una mayor proporción del precio unitario. En la producción de gran volumen, este coste se vuelve insignificante por pieza.

Plazo de entrega y primas por pedidos urgentes

Los plazos de entrega estándar permiten a los fabricantes optimizar sus programas de producción, agrupar trabajos similares y adquirir materiales de forma eficiente. Los pedidos urgentes interrumpen esta optimización, lo que a menudo requiere horas extras de mano de obra, envío urgente de materiales y reprogramación de la máquina, todo lo cual contribuye a aumentar los costes por pieza. La planificación anticipada es clave para reducir los costes de mecanizado CNC.

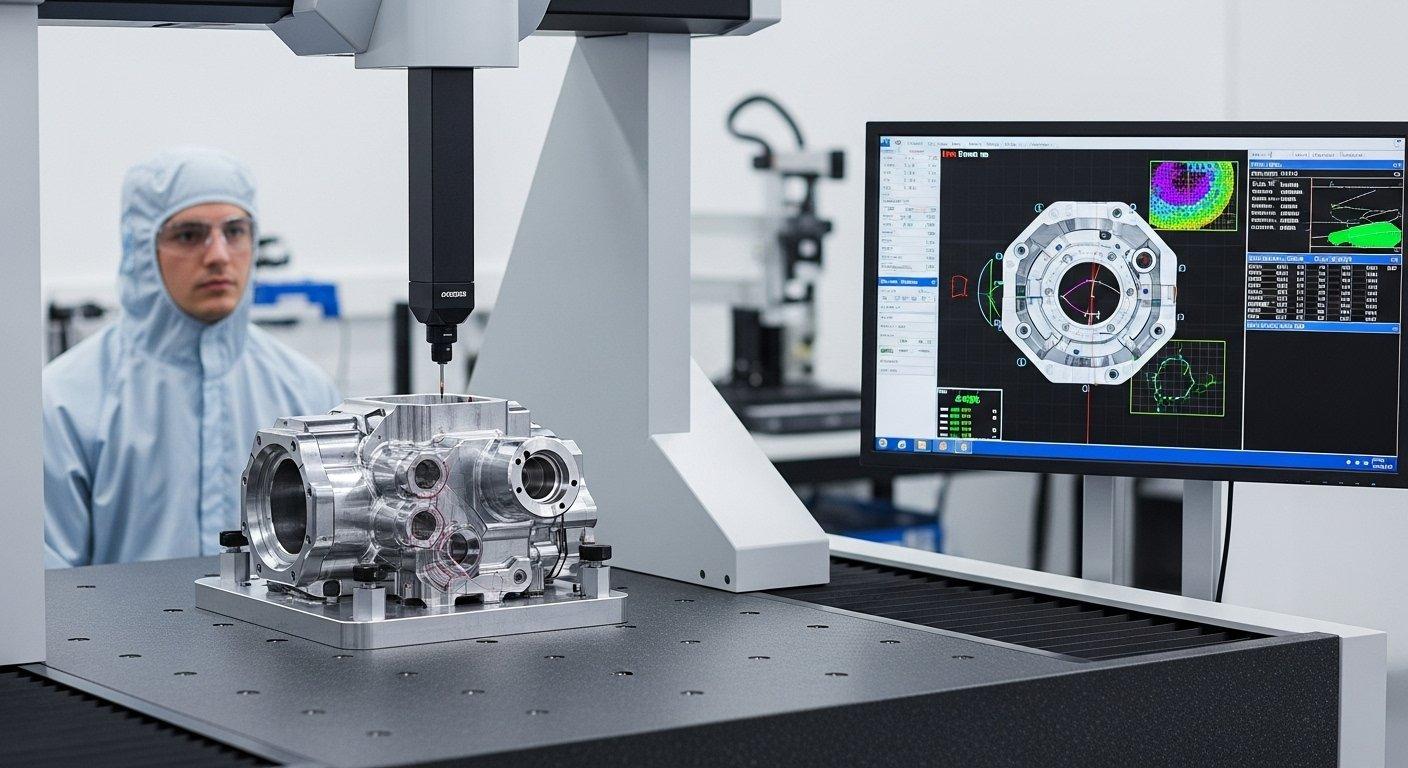

Control de calidad y costes de inspección en CNC

Garantizar la calidad y la precisión de las piezas mecanizadas por CNC es innegociable, pero el alcance de las medidas de control de calidad repercute directamente en el coste total. Los factores que afectan a los presupuestos de CNC suelen incluir estos estrictos requisitos.

Método y frecuencia de inspección

Los diferentes métodos de inspección (por ejemplo, mediciones manuales con calibrador, inspección CMM, óptica escaneado) varían en coste y tiempo. La frecuencia y la exhaustividad de las inspecciones (inspección de la primera pieza, controles en proceso, inspección final de cada pieza frente al muestreo estadístico) contribuyen a los costes de mano de obra y equipo asociados al control de calidad.

Requisitos de certificación y trazabilidad

Para industrias como la aeroespacial, la médica o la de defensa, a menudo se requiere una certificación estricta (por ejemplo, ISO, AS9100) y una trazabilidad completa de los materiales. Esto exige una documentación detallada, controles de proceso específicos y un mantenimiento de registros ampliado, lo que aumenta los costes administrativos y operativos. Estos gastos generales son factores que afectan a los presupuestos de CNC para componentes críticos.

Experiencia del proveedor que influye en los costes de mecanizado CNC

La elección del socio de fabricación influye significativamente en el coste final, la calidad y la entrega de los precios de las piezas CNC personalizadas. Un proveedor de renombre como ly-machining, con sede en Shenzhen, China, ofrece ventajas distintivas.

Gastos generales y eficiencia de la fábrica

Una fábrica bien gestionada con equipos modernos, flujos de trabajo optimizados y personal cualificado puede producir piezas de forma más eficiente, lo que se traduce en precios competitivos. Por el contrario, la maquinaria obsoleta o los procesos ineficientes pueden aumentar los costes de mano de obra y tiempo de máquina. Nuestras instalaciones en Shenzhen aprovechan la tecnología avanzada y las operaciones optimizadas para ofrecer un mejor valor.

Conocimientos técnicos e innovación

La profunda experiencia técnica de un proveedor y su voluntad de innovar repercuten directamente en la optimización de los costes. Los ingenieros experimentados pueden proporcionar valiosos comentarios sobre el diseño para la fabricación (DFM), sugiriendo alternativas de materiales, modificaciones de diseño o estrategias de mecanizado que reduzcan los costes sin comprometer el rendimiento. Este enfoque proactivo ayuda a reducir significativamente los costes de mecanizado CNC.

Prácticas de precios transparentes

La transparencia en la cotización es fundamental. Un desglose claro de los costos permite a los clientes entender a dónde va su dinero y detectar áreas para una posible optimización. Los precios opacos pueden conducir a tarifas ocultas y sobrecostes presupuestarios. En ly-machining, estamos comprometidos a proporcionar cotizaciones detalladas y comprensibles, fomentando la confianza y asociaciones a largo plazo.

Optimizando los costos de mecanizado CNC de manera efectiva

Optimizar los costos de mecanizado CNC requiere un enfoque holístico, considerando cada etapa desde el diseño hasta la producción. Colaborar estrechamente con su socio de fabricación es crucial para lograr el mejor equilibrio entre costo, calidad y rendimiento. Una comunicación efectiva sobre la intención del diseño, las características críticas y las restricciones presupuestarias permite a los proveedores ofrecer las soluciones de fabricación más eficientes.

Resumen del artículo

El costo de las piezas mecanizadas por CNC está influenciado por varios factores críticos: tipo de material y maquinabilidad, la complejidad geométrica del diseño y sus tolerancias requeridas, los procesos de mecanizado específicos y las operaciones de post-procesamiento, y el volumen total de producción. Además, la eficiencia, la experiencia técnica y la transparencia en los precios de su proveedor elegido juegan un papel importante.

Al comprender estos elementos, los clientes pueden tomar decisiones informadas y colaborar con los fabricantes para optimizar diseños y estrategias de producción, lo que en última instancia conduce a piezas más rentables y de alta calidad.

Preguntas frecuentes sobre los costos de mecanizado CNC

¿Qué es el Diseño para la Fabricabilidad (DFM) y cómo reduce los costos de mecanizado CNC?

El Diseño para la Fabricabilidad (DFM) es una práctica de ingeniería centrada en optimizar el diseño de un producto para facilitar y abaratar su producción. En el mecanizado CNC, DFM implica simplificar las geometrías de las piezas, estandarizar características, garantizar tolerancias apropiadas, seleccionar materiales maquinables y evitar diseños excesivamente complejos.

Al abordar estos factores desde las primeras fases del diseño, DFM puede reducir significativamente el tiempo de mecanizado, el desgaste de las herramientas, el desperdicio de material y la necesidad de operaciones secundarias costosas, disminuyendo directamente los costos totales de producción.

¿Cómo afecta la selección de materiales a los plazos de entrega y a los costos totales del proyecto?

La selección de materiales impacta profundamente tanto en los plazos de entrega como en los costos totales del proyecto. Materiales comunes como el aluminio están fácilmente disponibles, lo que conduce a tiempos de adquisición más cortos y menores gastos en materias primas. Por otro lado, aleaciones especializadas o materiales exóticos suelen tener plazos de entrega más largos y precios de compra más altos.

Además, los materiales con poca maquinabilidad requieren velocidades de corte más lentas y cambios de herramienta más frecuentes, prolongando el tiempo de mecanizado y aumentando los costos de mano de obra y herramientas, lo que en conjunto prolonga los plazos y eleva el presupuesto total del proyecto.

¿Por qué es importante la transparencia del proveedor para gestionar los factores de coste en la fabricación de piezas CNC?

La transparencia del proveedor es crucial para gestionar eficazmente los factores de coste en la fabricación de piezas CNC porque proporciona claridad y previsibilidad. Un proveedor transparente ofrece desglose detallado de los costos, explicando cómo el material, el tiempo de mecanizado, las herramientas y el post-procesamiento contribuyen a la cotización final.

Esto permite a los clientes entender la propuesta de valor, identificar áreas para optimización del diseño o las especificaciones para reducir gastos y presupuestar con precisión sus proyectos. Sin transparencia, los clientes corren el riesgo de costos inesperados, tarifas ocultas y una incapacidad para tomar decisiones informadas sobre el precio de sus piezas CNC personalizadas.

¿Listo para obtener la máxima claridad sobre los costos de mecanizado CNC y desbloquear un valor superior? Colabore con nuestros ingenieros expertos. Contáctenos hoy para una cotización transparente, sin compromiso, y una consulta gratuita de Diseño para la Fabricabilidad (DFM) adaptada a las necesidades específicas de su proyecto.

Descubra la diferencia que nuestra ventaja en fabricación de origen y nuestra profunda experiencia técnica pueden hacer en su próxima pieza de alta calidad.