Dominio del Acabado Espejo en CNC

En la ingeniería de alto rendimiento, un acabado espejo trasciende la mera estética; a menudo representa un requisito funcional crítico, exigiendo perfección absoluta. Lograr consistentemente esta calidad de superficie impecable en el mecanizado de precisión CNC, sin embargo, puede presentar una compleja variedad de variables. Esta búsqueda de superficies inmaculadas frecuentemente conduce a desafíos significativos, afectando tanto el rendimiento del producto como la eficiencia de fabricación.

La lucha por alcanzar una rugosidad superficial superior, gestionar altas tasas de rechazo y navegar por tiempos de entrega extendidos es común. Muchos equipos de ingeniería necesitan experiencia especializada para entregar consistentemente componentes con acabado espejo real para geometrías intrincadas o materiales exigentes. Sin el enfoque adecuado, los criterios críticos de rendimiento—desde la reducción de fricción hasta la reflexión de la luz—siguen sin cumplirse.

¿Y si pudieras desbloquear las técnicas probadas que te permiten lograr consistentemente acabados espejo verdaderos? Este artículo revelará sistemáticamente cinco estrategias clave, transformando tus desafíos de acabado espejo en una ventaja competitiva distintiva para tus componentes más críticos.

La Solución Central para Acabados Espejo

Dominar el acabado espejo en CNC implica una integración meticulosa de herramientas de precisión, rigidez de la máquina, parámetros optimizados, estrategias avanzadas de refrigeración y técnicas refinadas post-mecanizado.

La Búsqueda de Acabados Espejo Perfectos

Por qué el Acabado Espejo Importa en CNC de Precisión

Las Altas Estacas de la Perfección de la Superficie

Lograr un acabado espejo verdadero no se trata únicamente de atractivo visual; está fundamentalmente ligado a la integridad funcional y la longevidad de los componentes de precisión. Las superficies con valores de rugosidad excepcionalmente bajos (típicamente Ra < 0,05 µm) exhiben una fricción reducida, minimizando el desgaste y la pérdida de energía en ensamblajes dinámicos. Esto es crucial para piezas en movimiento, donde las superficies de contacto suaves previenen fallos prematuros.

Además, en aplicaciones como óptica instrumentos, moldes para inyección de plástico o dispositivos médicos, la perfección superficial influye directamente en el rendimiento del producto. Una superficie espejo asegura una reflexión de luz precisa, previene la adhesión de partículas y mejora la resistencia a la corrosión al reducir los posibles sitios de nucleación para reacciones químicas. La integridad de estos componentes depende de la calidad de sus superficies mecanizadas, haciendo que los acabados espejo sean indispensables.

Tu Camino hacia Piezas Impecables Comienza Aquí

El camino hacia componentes consistentemente perfectos requiere una comprensión profunda de los principios de mecanizado y su aplicación sinérgica. No solo exige maquinaria avanzada, sino también conocimientos especializados para ajustar cada variable. Esto a menudo implica superar desafíos como la calidad superficial inconsistente, que conduce a altas tasas de rechazo, y la falta de transparencia respecto a los procesos intrincados necesarios para técnicas de acabado especializadas.

Al abordar sistemáticamente cada etapa del proceso de mecanizado, desde la selección inicial del material hasta la inspección final, se puede establecer un marco confiable para lograr acabados espejo. Este enfoque estructurado permite resultados predecibles, mayores tasas de rendimiento y, en última instancia, un rendimiento superior del producto. Una metodología clara proporciona la confianza y seguridad en la entrega de piezas que cumplen con las especificaciones más estrictas.

Hoja de Ruta para Dominar el Acabado Espejo

Lo que aprenderás sobre el espejado en CNC

Esta guía profundiza en los conceptos técnicos esenciales y metodologías prácticas necesarias para lograr resultados excepcionales en el acabado espejo en CNC. Obtendrás información sobre factores críticos que influyen en la calidad de la superficie, yendo más allá de las prácticas convencionales de mecanizado. Comprender estos elementos es fundamental para ingenieros que desean elevar sus capacidades de diseño y fabricación de productos.

El enfoque estará en la interacción de herramientas, la dinámica de la máquina, los parámetros del proceso y las operaciones post-mecanizado. Cada sección ofrece conocimientos prácticos, fundamentados en principios de ingeniería, para mejorar sistemáticamente los resultados de acabado superficial. Esta visión general integral está diseñada para desmitificar las complejidades del pulido espejo en CNC.

Revelando 5 Técnicas Clave para Acabado Espejo

El artículo analizará cinco conceptos y métodos fundamentales que forman la base para lograr un acabado espejo exitoso. Estas técnicas abordan colectivamente todo el flujo de trabajo de fabricación, asegurando que cada etapa contribuya al objetivo final de perfección superficial. Desde la eliminación inicial de material hasta los pasos finales de pulido, cada método desempeña un papel crucial.

Exploraremos cómo la optimización de estas técnicas puede mitigar defectos comunes, reducir residuos y mejorar el rendimiento general de los componentes. La integración de estas estrategias es lo que diferencia el mecanizado de precisión estándar de las capacidades reales de pulido espejo CNC. Este enfoque holístico garantiza la entrega constante de componentes de alta calidad con una perfección superficial inigualable.

Elementos Fundamentales para el Acabado Espejo

Concepto 1: Herramientas de Precisión y Geometría

Comprendiendo el Material y Diseño de la Herramienta

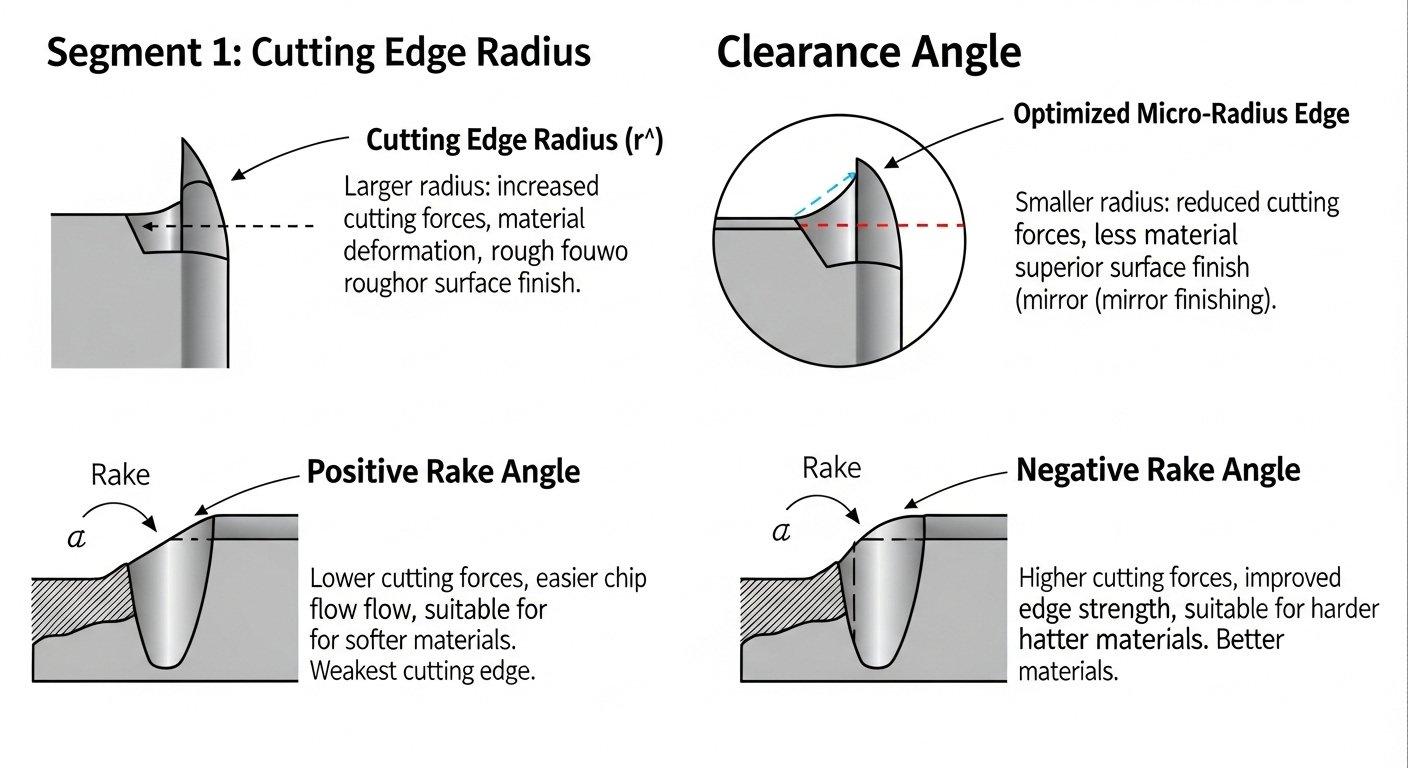

La selección del material de la herramienta de corte y su diseño geométrico son fundamentales para lograr un acabado espejo CNC superior. Las herramientas deben poseer alta dureza, resistencia al desgaste y estabilidad térmica para mantener un filo de corte afilado durante todo el proceso de mecanizado. Las herramientas con punta de diamante, por ejemplo, son a menudo preferidas por su dureza excepcional al trabajar con materiales no ferrosos.

El recubrimiento de la herramienta también impacta significativamente en el rendimiento, reduciendo la fricción y evitando la adhesión de material. Un diseño adecuado, incluyendo ángulos de ataque y de salida, asegura una acción de corte suave en lugar de un efecto de desgarro. Esto minimiza imperfecciones superficiales y microfracturas, que son perjudiciales para la calidad de la superficie.

Tabla: Propiedades de la Herramienta de Corte para Acabado Espejo

| Propiedad | Característica Ideal | Beneficio para Acabado Espejo |

|---|---|---|

| **Material** | Diamante policristalino (PCD), Carburo | Dureza extrema, resistencia al desgaste |

| **Recubrimiento** | TiAlN, DLC, Sin recubrimiento (para PCD) | Reducción de fricción, evacuación de virutas |

| **Afilado de la Punta** | Radio submicrónico | Desplazamiento mínimo de material, corte limpio |

| **Tolerancia de Desgaste** | < 2 µm | Previene vibraciones, Calidad de corte consistente |

Optimizando radios de filo de corte

El radio del filo de corte de una herramienta influye profundamente en el acabado superficial. Un radio más pequeño y afilado puede reducir las fuerzas de corte y mejorar la evacuación de viruta, pero también puede ser más propenso a desgaste y astillado. Por otro lado, un radio mayor ofrece mayor resistencia, pero puede provocar mayor arrastre de material, aumentando la rugosidad superficial.

Los radios óptimos dependen del material específico y del acabado deseado, generalmente oscilando entre unos pocos micrómetros y decenas de micrómetros. El rectificado y el honing de precisión son fundamentales para lograr la condición ideal del filo. Este equilibrio cuidadoso es clave para pasar de un corte áspero a un pulido de espejo fino en CNC.

Concepto 2: Rigidez y Estabilidad de la Máquina

Importancia de la estructura de la máquina

La rigidez de la máquina herramienta es un requisito imprescindible para lograr un acabado de espejo CNC consistente. Cualquier deflexión o vibración en la estructura de la máquina, el husillo o el fijador se traduce directamente en irregularidades en la superficie de la pieza de trabajo. Una construcción robusta, que suele incluir bases de hierro fundido pesado y columnas reforzadas, proporciona la rigidez estática y dinámica necesaria.

Los husillos de alta precisión con mínimo juego y sistemas de rodamientos superiores también son críticos. Estos componentes aseguran que la herramienta de corte mantenga su trayectoria prevista con precisión de micrómetros, evitando vibraciones y remoción inconsistente de material. Invertir en una base de máquina estable es un paso inicial pero fundamental en la búsqueda de un mecanizado de precisión impecable.

Minimización de vibraciones para la calidad del acabado

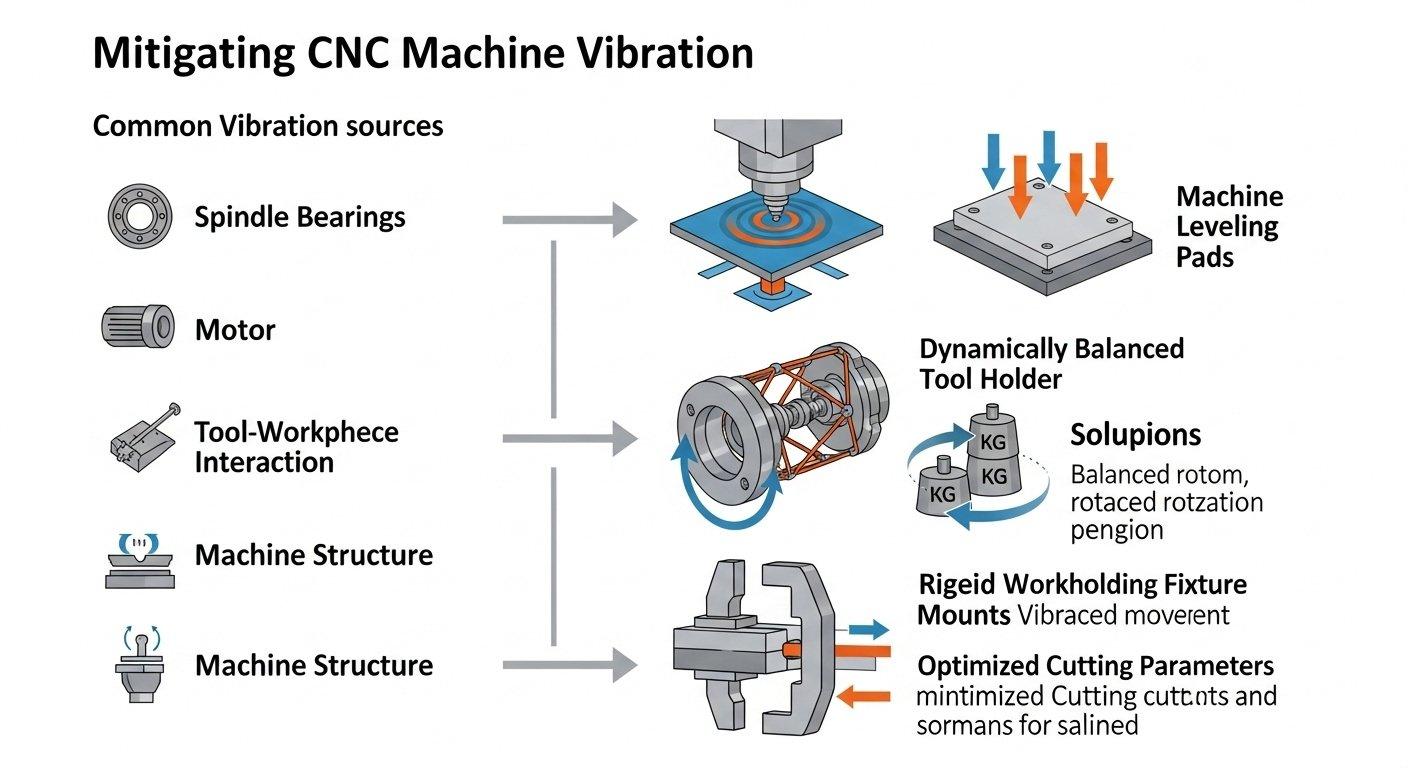

Las vibraciones son uno de los impedimentos más significativos para lograr un acabado superficial de alta calidad. Estas oscilaciones no deseadas pueden originarse en diversas fuentes, incluyendo componentes internos de la máquina, interacción herramienta-pieza y factores ambientales externos. Las técnicas efectivas de amortiguación de vibraciones son esenciales para mitigar sus efectos perjudiciales.

Las estrategias incluyen el uso de almohadillas de amortiguación avanzadas, balanceo dinámico de portaherramientas y la optimización de parámetros de corte para evitar frecuencias resonantes. Además, fijaciones de sujeción rígidas que proporcionen soporte máximo a la pieza de trabajo son vitales. Este esfuerzo colectivo garantiza que el proceso de corte permanezca estable, produciendo un resultado de pulido de espejo CNC consistente.

Estrategias avanzadas para lograr acabados de espejo

Método 1: Parámetros CNC optimizados

Ajuste fino de las velocidades de avance y del husillo

Optimizar parámetros CNC como la velocidad de avance y la velocidad del husillo es crucial para lograr un acabado superficial superior. Una mayor velocidad del husillo combinada con una reducción en la velocidad de avance suele conducir a una superficie más suave, ya que minimiza la remoción de material por diente. Sin embargo, velocidades excesivamente altas pueden generar calor, lo que podría provocar deformaciones del material o desgaste de la herramienta.

La combinación óptima depende mucho del material y a menudo requiere pruebas empíricas. Un control preciso de estos parámetros permite cortes muy finos y controlados, que son esenciales para el pulido de espejo en CNC. Este proceso iterativo busca encontrar el punto ideal que equilibre la eficiencia en la remoción de material con la calidad superficial.

Tabla: Directrices de parámetros CNC para acabado de espejo (General)

| Parámetro | Directriz general | Impacto en el acabado superficial |

|---|---|---|

| **Velocidad del husillo (RPM)** | Alto (por ejemplo, >10.000 RPM) | Reduce la carga de viruta, acción de corte más fina |

| **Velocidad de avance (mm/min)** | Baja (por ejemplo, <50 mm/min) | Minimiza marcas en la herramienta, menos deformación del material |

| **Profundidad axial de corte** | Muy superficial (por ejemplo, <0,01 mm) | Pasada ligera de “afeitado”, minimiza daños en el subsuperficie |

| **Profundidad radial de corte** | Baja (por ejemplo, <1,01 diámetros de la herramienta) | Corte estable, previene la deflexión de la herramienta |

Profundidad de corte estratégica para pulido

La profundidad de corte, especialmente en las pasadas finales de acabado, juega un papel fundamental en la obtención de un acabado espejo. Estas pasadas finales deben involucrar profundidades de corte extremadamente superficiales, a menudo en el orden de unos pocos micrómetros. Esta acción de “esquile” elimina solo las crestas del perfil superficial dejadas por operaciones de mecanizado previas.

Tales cortes ligeros generan un calor y fuerzas de corte mínimos, permitiendo que la herramienta corte el material limpiamente sin inducir tensiones significativas en el subsuperficie. Se emplean frecuentemente múltiples profundidades de corte decrecientes de manera incremental para refinar progresivamente la superficie. Este enfoque cuidadoso en la eliminación de material es fundamental para lograr un resultado de pulido espejo en CNC auténtico.

Método 2: Técnicas de refrigeración y lubricación

Seleccionando el fluido adecuado para el espejo

La elección del refrigerante y lubricante es primordial en el mecanizado de precisión CNC para acabados en espejo. Las funciones principales de estos fluidos son gestionar el calor, lubricar la interfaz de corte y enjuagar eficazmente las virutas de la zona de corte. Para acabados en espejo, son esenciales excelentes propiedades de lubricidad y enfriamiento para prevenir distorsiones térmicas y reducir la fricción.

Se pueden seleccionar refrigerantes solubles en agua, fluidos sintéticos o incluso aceites especializados según el material de la pieza y la herramienta de corte. El fluido adecuado minimiza la formación de reborde de acumulación (BUE) en la herramienta, que de otra manera transferiría imperfecciones a la superficie de la pieza. Una selección meticulosa asegura la integridad del acabado superficial.

Tabla: Tipos de refrigerantes y su aplicación para acabado espejo

| Tipo de refrigerante | Beneficio Principal | Área de aplicación típica | Consideración clave |

|---|---|---|---|

| **Refrigerantes sintéticos** | Excelente refrigeración, limpio | Mecanizado general, acabado ligero | Bueno para aluminio, no ferrosos |

| **Semi-sintéticos** | Refrigeración/lubricidad equilibradas | Versátil, bueno para varios metales | Buen todo terreno, evacuación de virutas |

| **Aceites neutros** | Lubricidad superior | Metales difíciles de mecanizar, cortes muy finos | Menor refrigeración, enfoque en material específico |

| **Lubricación con cantidad mínima (MQL)** | Reducción del uso de fluido, limpio | Aplicaciones especializadas, alta velocidad | Entrega precisa, beneficios ambientales |

Entrega efectiva para control térmico

Más allá de la elección del fluido, el método de entrega del refrigerante impacta significativamente en el acabado espejo. Los sistemas de entrega de refrigerante a alta presión pueden penetrar más eficazmente en la zona de corte, asegurando una evacuación óptima de virutas y control térmico. Dirigir el refrigerante con precisión en la interfaz herramienta-pieza de trabajo es crucial para disipar el calor de manera eficiente.

Una entrega de refrigerante subóptima puede conducir a un calentamiento localizado, causando expansión térmica o incluso re-endurecimiento del material, lo cual afecta negativamente la calidad de la superficie. Un sistema de refrigeración bien diseñado mantiene un entorno térmico estable, previniendo el ablandamiento del material o el desgaste excesivo de la herramienta, apoyando así un mecanizado de precisión consistente.

Refinamiento, Desafíos y Perspectivas Futuras

Consejo 5: Pulido post-mecanizado para espejo

Pulido y lapeado manual vs. automatizado

Incluso con un mecanizado de precisión CNC óptimo, ciertas aplicaciones pueden exigir un nivel de acabado espejo que requiere operaciones post-mecanizado. Se emplean técnicas de pulido y lapeado tanto manuales como automatizadas para lograr valores de rugosidad superficial inferiores a un micrón. El pulido manual, aunque depende mucho de la habilidad, ofrece flexibilidad para geometrías complejas.

Los procesos automatizados, como el acabado vibratorio, el acabado abrasivo magnético o el pulido robótico, ofrecen consistencia y escalabilidad para una producción de mayor volumen. El lapeado, un proceso de mecanizado abrasivo fino, puede lograr superficies extremadamente planas y suaves. La elección entre métodos manuales y automatizados depende de factores como el costo, la geometría de la pieza y la integridad superficial requerida.

Micro-rayaduras, neblina y inspección final

A pesar de los avances en mecanizado y pulido, defectos sutiles como micro-rayaduras, neblina o texturas sutiles de piel de naranja pueden comprometer un acabado espejo. Detectar estas imperfecciones requiere técnicas de inspección sofisticadas, a menudo utilizando profilometría óptica o microscopía de fuerza atómica para analizar la topografía superficial a nivel microscópico. Estas herramientas proporcionan datos cuantitativos sobre la rugosidad superficial (Ra, Rz, Rq).

Protocolos rigurosos de inspección final, a veces involucrando iluminación especializada o aumento, son cruciales para garantizar que los componentes cumplan con las estrictas especificaciones de calidad superficial. Esta verificación meticulosa garantiza la integridad y el rendimiento de las piezas terminadas, reforzando el valor del pulido espejo CNC de precisión.

Futuro de la tecnología de acabado espejo CNC

Innovaciones en Metrología de Superficies

El futuro de la tecnología de acabado espejo CNC está intrínsecamente ligado a los avances en metrología de superficies. Los sistemas de medición óptica sin contacto, como la interferometría de luz blanca y la microscopía confocal, están volviéndose cada vez más sofisticados. Estas herramientas proporcionan mapeo rápido y de alta resolución en 3D de la superficie, permitiendo una caracterización precisa de la textura y defectos superficiales.

Las innovaciones en monitoreo en proceso y sistemas de control adaptativo permitirán ajustar en tiempo real los parámetros de mecanizado. Esto asegura una calidad superficial consistente durante toda una serie de producción, minimizando la intervención humana y maximizando el rendimiento. Tales avances facilitarán aún más el proceso de lograr técnicas de acabado superficial perfectas.

Materiales y Procesos Emergentes

El desarrollo de nuevos materiales de ingeniería, incluyendo cerámicas avanzadas, composites y aleaciones de alto rendimiento, continúa empujando los límites de los requisitos de acabado superficial. Estos materiales a menudo presentan desafíos únicos para el mecanizado tradicional y el pulido espejo CNC. Los procesos futuros probablemente incorporarán técnicas de mecanizado de ultra precisión, como el rectificado en modo dúctil o el procesamiento con haces de energía para estos materiales difíciles de mecanizar.

Los procesos de fabricación híbridos, que combinan tecnologías sustractivas y aditivas, también pueden ofrecer nuevas vías para lograr geometrías complejas con superficies de acabado espejo integradas. Estas innovaciones prometen ampliar el rango de aplicaciones donde un acabado superficial impecable no solo es deseable, sino que se puede lograr de manera confiable.

Su Socio en la Excelencia del Acabado Espejo

Dominar el Acabado Espejo CNC: Puntos Clave

Resumen de 5 Principios Esenciales del Espejado

Lograr un acabado espejo CNC superior es un esfuerzo multifacético, que requiere un enfoque integral. Los cinco principios fundamentales destacados—herramientas de precisión, rigidez de la máquina, parámetros optimizados, estrategias avanzadas de refrigeración y post-mecanizado refinado—son interdependientes y elevan colectivamente la calidad superficial. Cada elemento contribuye de manera crítica a minimizar imperfecciones y maximizar la integridad del material.

La aplicación diligente de estas técnicas transforma la materia prima en componentes con una perfección superficial inigualable. Este dominio sistemático garantiza que incluso las especificaciones más exigentes para las técnicas de acabado superficial se cumplan de manera constante.

Tu plan para una calidad superficial impecable

Las ideas proporcionadas sirven como un plan práctico para navegar por las complejidades del pulido espejo CNC. Al comprender e implementar estas estrategias fundamentales y avanzadas, los ingenieros pueden lograr de manera confiable los más altos estándares de calidad superficial. Este conocimiento empodera un enfoque proactivo en la fabricación, reduciendo significativamente los errores y mejorando el rendimiento del producto.

Nuestra profunda experiencia técnica como fabricante de fuente nos permite traducir estos principios en resultados tangibles, entregando piezas de alta calidad que superan constantemente las expectativas. Estamos comprometidos a resolver tus requisitos más desafiantes de acabado superficial con transparencia y precisión.

Comienza tu próximo proyecto de acabado espejo hoy

Conéctate con nuestros expertos en mecanizado CNC

Navegar por las nuances del acabado espejo CNC requiere conocimientos y experiencia especializados. Nuestro equipo de ingenieros expertos posee una amplia experiencia en mecanizado de precisión y técnicas avanzadas de acabado superficial. Estamos capacitados para entender los requisitos únicos de tu proyecto y ofrecer soluciones personalizadas.

Nos enorgullece nuestra capacidad para resolver problemas, transformando desafíos complejos en acabados espejo impecables y logrados de manera constante. Colabora con nosotros para aprovechar nuestro profundo conocimiento técnico y optimizar el rendimiento de tu componente.

Solicita una cotización transparente para precisión

¿Listo para elevar tu producto con componentes de acabado espejo sin compromisos? No permitas que las imperfecciones superficiales comprometan tu visión o requisitos funcionales. Ofrecemos precios transparentes y consultas técnicas detalladas para garantizar claridad y confianza en nuestros servicios.

Contacta hoy mismo a nuestro equipo de ingeniería experto para una consulta integral y una cotización transparente. Experimenta la diferencia que puede hacer un fabricante de fuente con profunda experiencia técnica en tu próximo proyecto de mecanizado de precisión, asegurando una perfección superficial inigualable.

Estudio de caso: Perfección superficial en componentes ópticos

Problema

Un cliente especializado en sistemas ópticos de alta precisión enfrentaba desafíos significativos para lograr el acabado espejo requerido en un soporte de lente de aluminio crítico. Su proveedor anterior tenía dificultades con la rugosidad superficial inconsistente (valores Ra a menudo > 0,1 µm), lo que provocaba dispersión de luz inaceptable y rechazos frecuentes de piezas. Los requisitos estrictos para las técnicas de acabado superficial afectaban el rendimiento final de su producto.

Esta inconsistencia resultó en retrabajos costosos y tiempos de entrega prolongados, afectando directamente su calendario de producción y competitividad en el mercado. El cliente necesitaba un socio capaz de entregar valores Ra inferiores a 0,05 µm de manera constante en geometrías complejas para su mecanizado de precisión.

Nuestra Solución

Nuestros ingenieros de ‘ly-machining’ implementaron un enfoque multifacético, comenzando con un análisis meticuloso de la geometría y las propiedades del material del componente. Seleccionamos una herramienta especializada con punta de diamante y radio de filo optimizado e implementamos nuestras estrategias avanzadas de acabado espejo CNC, incluyendo tasas de avance ultra finas y altas velocidades de husillo.

También integramos un sistema de refrigeración a alta presión a base de aceite para mantener la estabilidad térmica y mejorar la lubricación. Esta estrategia integral abordó todos los aspectos desde la optimización de la trayectoria de la herramienta hasta la amortiguación de vibraciones, asegurando un proceso de remoción de material controlado y preciso para el pulido espejo CNC.

Resultado

Al aprovechar nuestra profunda experiencia técnica y técnicas avanzadas de acabado superficial, entregamos consistentemente soportes de lentes con un valor Ra de 0,025 µm, superando ampliamente la especificación original del cliente. El acabado espejo impecable eliminó virtualmente la dispersión de luz, mejorando el rendimiento del sistema óptico.

Esto no solo resolvió los problemas de control de calidad del cliente, sino que también redujo drásticamente sus tasas de desecho y tiempos de producción. El éxito consolidó una asociación a largo plazo, demostrando nuestra capacidad para entregar piezas de alta calidad incluso para las aplicaciones más exigentes en mecanizado de precisión.

Preguntas Frecuentes

¿Qué es el acabado espejo CNC?

El acabado espejo CNC se refiere a un proceso de mecanizado de precisión altamente especializado destinado a lograr una superficie excepcionalmente lisa y reflectante con una rugosidad mínima, típicamente por debajo de Ra 0,05 µm. Esto se logra mediante un control meticuloso de las herramientas, los parámetros de la máquina y las técnicas de procesamiento.

It is a critical requirement for components where surface integrity directly impacts functional performance, such as in optics, médico devices, and high-performance molds. The goal is to eliminate micro-scratches and other imperfections.

¿Qué materiales pueden lograr un acabado espejo?

Muchos materiales pueden lograr un acabado espejo CNC, aunque las técnicas específicas varían significativamente. Ejemplos comunes incluyen aleaciones de aluminio, latón, acero inoxidable, titanio de grado médico y varios plásticos. Los materiales más duros a menudo requieren herramientas de diamante.

La maquinabilidad y la microestructura del material juegan un papel crucial en la facilidad con la que se puede lograr un acabado espejo. Cada material requiere un enfoque adaptado a las técnicas de acabado superficial.

¿Cuánto tiempo tarda el pulido espejo?

El tiempo necesario para el pulido espejo CNC es muy variable, dependiendo del material, la complejidad del componente, la condición inicial de la superficie y la rugosidad objetivo. Puede variar desde unos minutos adicionales para una pieza simple y pequeña hasta varias horas para componentes grandes e intrincados.

El proceso a menudo implica múltiples pasadas muy ligeras, que contribuyen a la duración total. Lograr acabados de espejo de precisión en mecanizado es una inversión de tiempo, reflejando la meticulosa atención al detalle requerida.