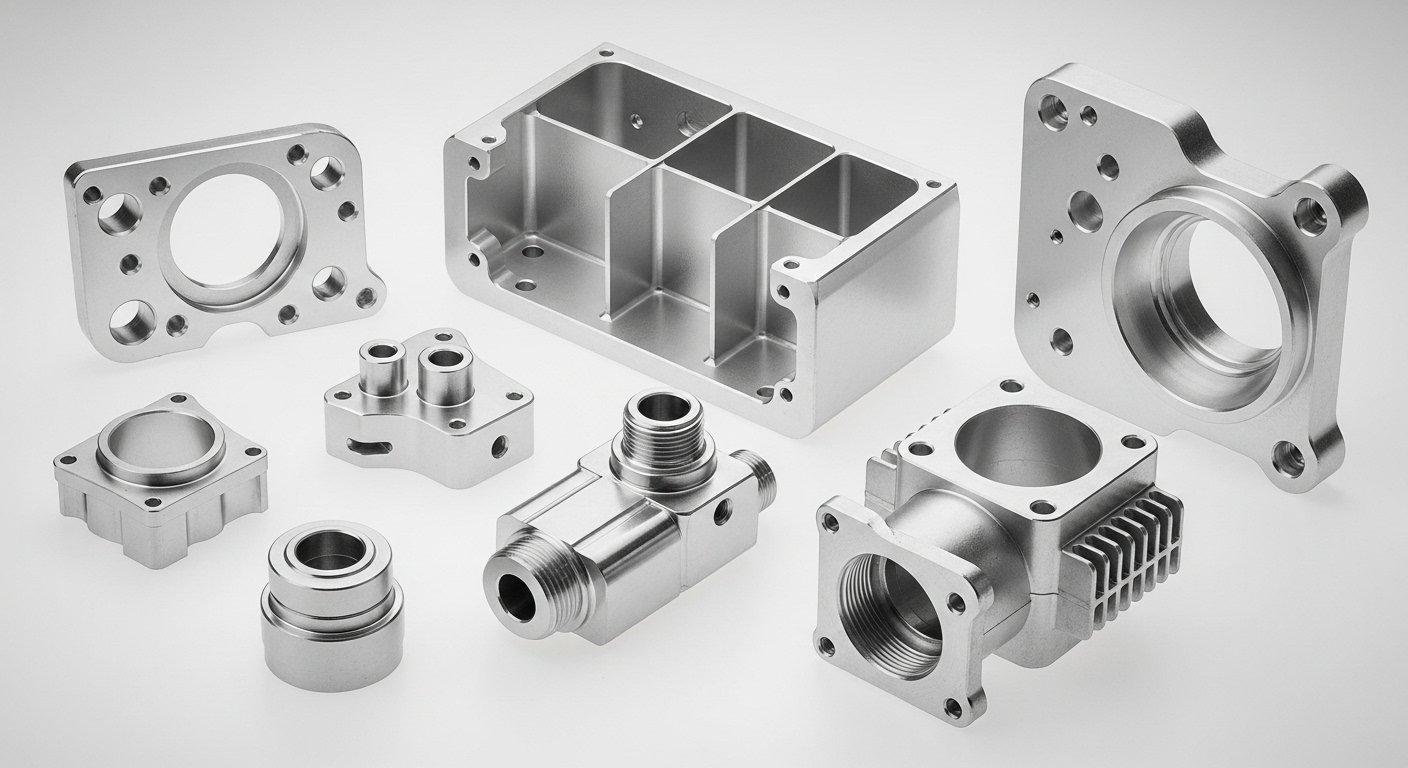

¿Estás lidiando con los desafíos intrincados del mecanizado CNC de aluminio – desde la selección de la aleación perfecta hasta lograr un acabado impecable bajo plazos ajustados? Descubre cómo la profunda experiencia técnica, los procesos transparentes y una asociación directa con el fabricante pueden garantizar la precisión y calidad que tus proyectos críticos requieren.

Navegamos por las complejidades de la ciencia de materiales, técnicas avanzadas de mecanizado y un control de calidad riguroso para entregar componentes de aluminio superiores.

Para ingenieros y profesionales de compras, el éxito aluminio El mecanizado CNC requiere una atención meticulosa a la ciencia de materiales, procesamiento avanzado y control de calidad estricto. ly-machining, con sede en Shenzhen, China, se especializa en entregar componentes de aluminio de alta precisión. Ofrecemos experiencia desde la selección inicial de aleaciones hasta el producto final, asegurando piezas rentables y de alta calidad con procesos transparentes. Tratamiento superficial, garantizando piezas rentables y de alta calidad con procesos transparentes.

Optimización de la selección de materiales: Cómo las aleaciones de aluminio impactan en el rendimiento del CNC

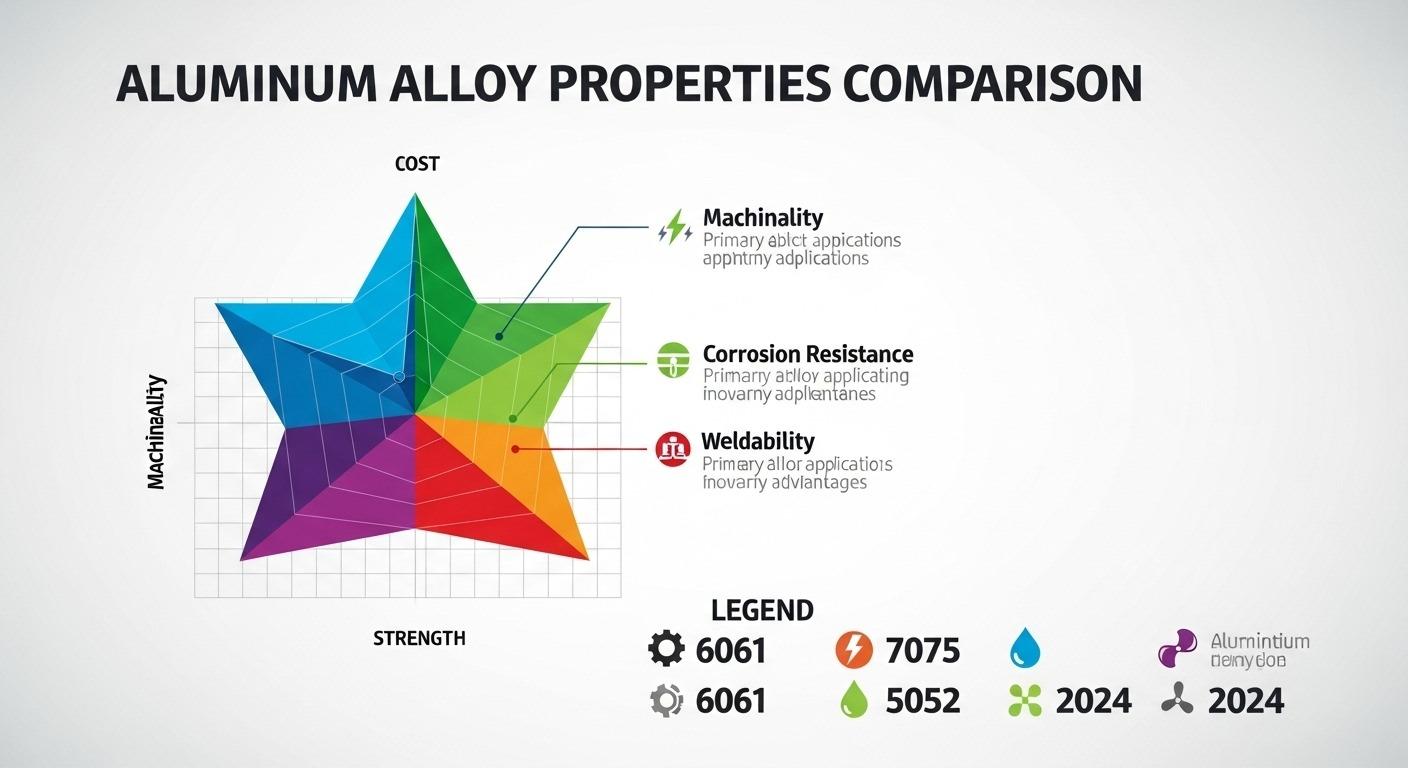

Elegir la aleación de aluminio correcta es fundamental para el éxito de cualquier Mecanizado CNC proyecto. Las propiedades de la aleación seleccionada influyen directamente en la maquinabilidad, relación resistencia-peso, conductividad térmica, resistencia a la corrosión y el rendimiento mecánico final del componente. Una decisión informada en esta etapa puede impactar significativamente en la eficiencia de producción y la longevidad de la pieza.

Grados comunes de aleaciones de aluminio y sus características

Cada serie de aleaciones de aluminio ofrece un conjunto distinto de características adaptadas a aplicaciones específicas. Entender estas diferencias es crucial para ajustar el material a los requisitos de diseño y al entorno operativo de la pieza final. Nuestros ingenieros brindan orientación experta para garantizar la selección óptima de aleaciones.

| Grado de aleación | Características principales | Aplicaciones típicas |

|---|---|---|

| 6061 | Buena relación resistencia-peso, excelente soldabilidad, buena resistencia a la corrosión, tratable térmicamente | Componentes estructurales, cuadros de bicicleta, piezas automotrices, accesorios marinos |

| 7075 | La más alta resistencia, excelente resistencia a la fatiga, tratable térmicamente, menos resistente a la corrosión que 6061 | Componentes aeroespaciales, piezas de alta tensión, equipamiento deportivo |

| 5052 | Excelente resistencia a la corrosión (especialmente en agua salada), buena formabilidad, resistencia moderada, no tratable térmicamente | Aplicaciones marinas, tanques de combustible, electrónico carcasas |

| 2024 | Alta resistencia, buena resistencia a la fatiga, poca resistencia a la corrosión (a menudo recubierta), tratable térmicamente | Estructuras de aeronaves, sujetadores, equipos militares |

Considerando el costo del material y la maquinabilidad

La elección de la aleación de aluminio va más allá del rendimiento y considera aspectos prácticos como el costo del material y la maquinabilidad. Las aleaciones de mayor resistencia a menudo implican un mayor gasto en material y pueden ser más difíciles de mecanizar, requiriendo herramientas especializadas o velocidades de procesamiento más lentas. Equilibramos estos factores para ofrecer soluciones rentables.

Las calificaciones de maquinabilidad son fundamentales para predecir la eficiencia de producción y el desgaste de las herramientas. Las aleaciones con mayor maquinabilidad generalmente permiten tasas de remoción de material más rápidas y una mayor duración de las herramientas, impactando directamente en los plazos del proyecto y el costo total. Nuestra experiencia garantiza estrategias óptimas de manejo y mecanizado del material.

| Grado de aleación | Maquinabilidad relativa | Costo relativo del material | Notas sobre la maquinabilidad |

|---|---|---|---|

| 6061 | Excelente | Medio | Fácil de mecanizar, buena formación de viruta |

| 7075 | Bueno | Alto | Puede ser desafiante debido a su dureza, requiere herramientas afiladas |

| 5052 | Bueno | Medio | Más blando, puede ser gomoso; requiere herramientas afiladas y buena evacuación de viruta |

| 2024 | Muy buena | Alto | Similar al 7075, adecuado para mecanizado a alta velocidad con la configuración adecuada |

Factores ambientales en la selección de aleaciones

El entorno operativo influye significativamente en la selección de aleaciones. Para piezas expuestas a condiciones adversas, como agua salada o productos químicos corrosivos, aleaciones específicas como 5052 ofrecen una resistencia superior. Los extremos de temperatura también influyen, ya que ciertas aleaciones mantienen mejor sus propiedades mecánicas en condiciones elevadas o criogénicas.

La consideración de factores ambientales es crucial para la fiabilidad y el rendimiento a largo plazo de los componentes de aluminio. Nuestro análisis DFM incluye una evaluación exhaustiva de las condiciones de operación previstas para recomendar la aleación más adecuada y duradera.

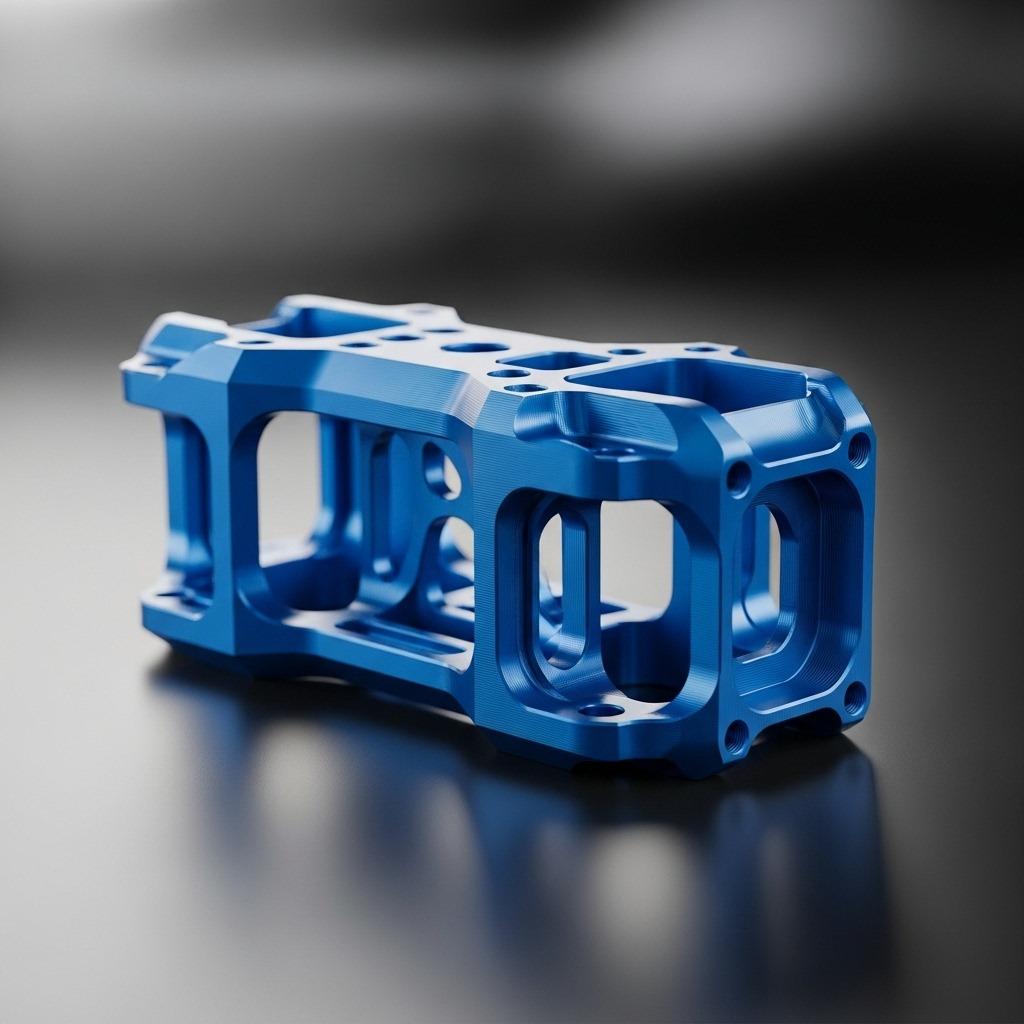

Mecanizado de precisión: Análisis en profundidad de los procesos CNC de aluminio y sus desafíos

Lograr una precisión a nivel de micrones en el mecanizado CNC de aluminio requiere un profundo conocimiento de las capacidades de la máquina, la dinámica de las herramientas y el comportamiento del material. El aluminio presenta desafíos únicos, incluyendo sus propiedades de expansión térmica, tendencia a la galling y la necesidad de una evacuación efectiva de viruta. Nuestros procesos están diseñados para superar estos obstáculos.

Tipos y selección de centros de mecanizado CNC

La selección del centro de mecanizado CNC adecuado es fundamental para la precisión y eficiencia. Nuestra fábrica utiliza una variedad de máquinas CNC multieje avanzadas, incluyendo de 3 ejes, 4 ejes y operaciones de 5 ejes centros, elegidos en función de la complejidad geométrica de la pieza, las tolerancias requeridas y el volumen de producción. Esta capacidad diversa garantiza estrategias de mecanizado óptimas.

Las máquinas de cinco ejes, por ejemplo, son indispensables para geometrías complejas y características intrincadas, permitiendo menos configuraciones y una mayor precisión al mecanizar múltiples superficies simultáneamente. Esto reduce el error acumulado y acelera los tiempos de entrega para diseños desafiantes.

Selección de herramientas y optimización de parámetros de corte

La selección óptima de herramientas y la optimización de los parámetros de corte son fundamentales para el aluminio. La ductilidad del aluminio requiere herramientas con bordes afilados, ángulos de ataque elevados y flautas pulidas para facilitar la evacuación eficiente de virutas y prevenir la adhesión del material. Las herramientas de carburo se utilizan comúnmente por su durabilidad y resistencia al calor.

El ajuste preciso de la velocidad de corte, la tasa de avance y la profundidad de corte es esencial para prevenir problemas como la formación de rebabas, la degradación del acabado superficial y la distorsión térmica. Nuestros mecanizadores aprovechan una amplia experiencia y software CAM avanzado para ajustar estos parámetros para cada aleación de aluminio y geometría de pieza específica.

| Tipo de Parámetro | Impacto en el Rendimiento del Mecanizado | Estrategia de Optimización para el Aluminio |

|---|---|---|

| **Material de la Herramienta** | Durabilidad, resistencia al calor, nitidez del filo | Carburo para uso general, PCD para volúmenes altos y acabados finos |

| **Geometría de la Herramienta** | Evacuación de virutas, acabado superficial, fuerzas de corte | Ángulos de ataque elevados, flautas pulidas, diseños específicos de rompevirutas |

| **Velocidad de Corte** | Tasa de remoción de material, generación de calor, vida útil de la herramienta | Generalmente alta, equilibrada con la tasa de avance para controlar el calor y la carga de virutas |

| **Velocidad de avance** | Grosor de viruta, acabado superficial, fuerzas de corte | Ajustada para el acabado superficial deseado y la evacuación de virutas |

| **Profundidad de Corte** | Tasa de remoción de material, fuerzas de corte, deflexión | Equilibrio entre pasadas de desbaste (más profundas) y de acabado (más superficiales) |

Estrategias de refrigeración y evacuación de virutas

La aplicación efectiva de refrigerante y la evacuación de virutas son fundamentales en el mecanizado de aluminio para gestionar el calor, lubricar el corte y prevenir la re-corte de virutas. Las virutas de aluminio pueden ser largas y filamentosas, lo que requiere estrategias especializadas para evitar enredos alrededor de la herramienta o la pieza de trabajo, lo que puede dañar la superficie de la pieza o la herramienta.

Se emplean refrigerantes de inundación, niebla de refrigerantes y sistemas de refrigeración a través del husillo para garantizar una refrigeración constante y una eliminación eficiente de virutas de la zona de corte. Un diseño adecuado de plantillas y fijaciones también ayuda al flujo de virutas y previene acumulaciones, manteniendo un entorno de mecanizado limpio.

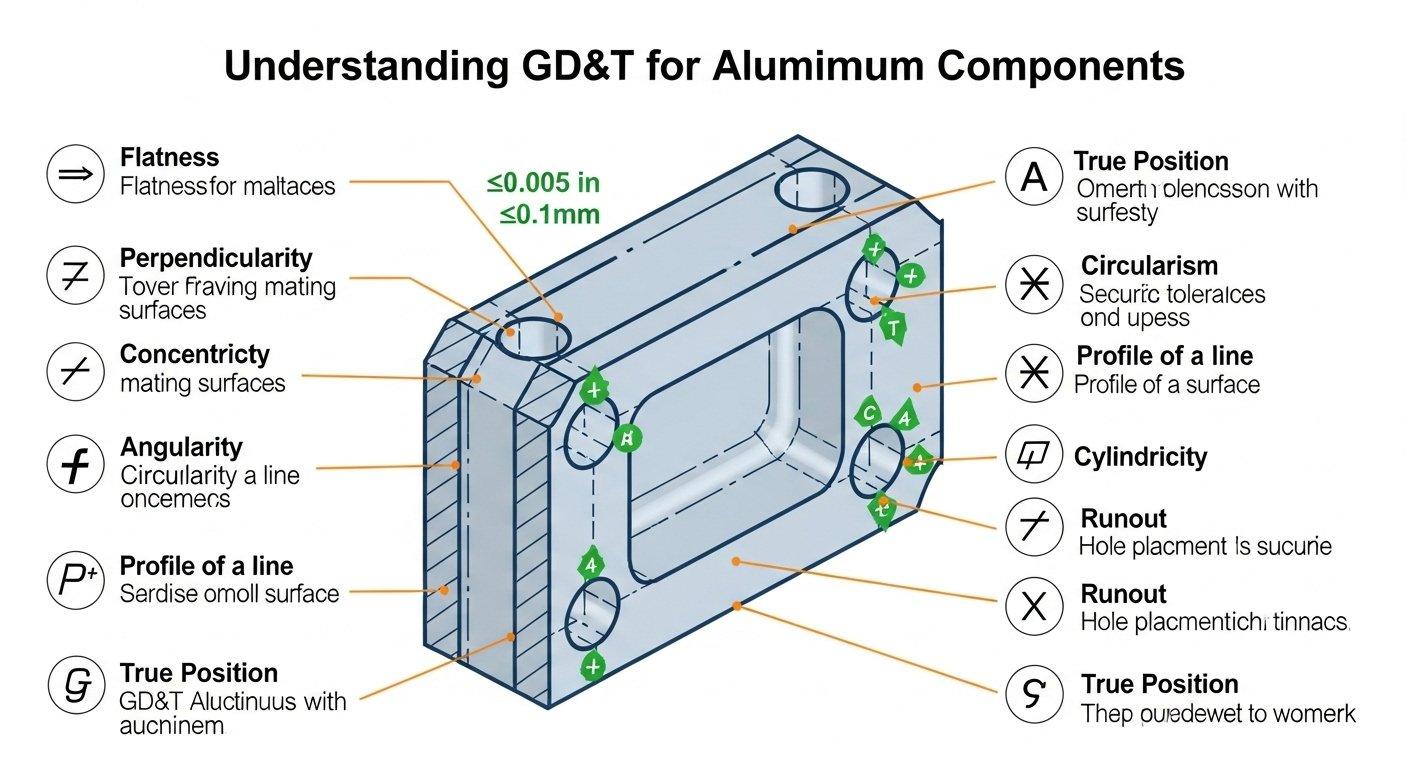

Tolerancias y control de precisión en piezas de aluminio

Lograr y mantener tolerancias estrictas es una característica distintiva del mecanizado CNC de aluminio de alta precisión. La expansión térmica del aluminio debe ser cuidadosamente considerada en las estrategias de mecanizado, especialmente para piezas que requieren precisión a nivel de micrones. Utilizamos control avanzado de temperatura en nuestros entornos de mecanizado.

Se cumplen estrictamente los principios de Dimensionalidad Geométrica y Tolerancias (GD&T), asegurando que las características críticas cumplan con las especificaciones exactas. Nuestro proceso riguroso incluye mediciones frecuentes en proceso y verificación post-mecanizado mediante equipos de inspección sofisticados.

Acabado superficial: Mejorando la estética y funcionalidad de las piezas CNC de aluminio

Más allá de la precisión dimensional, el acabado superficial de las piezas CNC de aluminio juega un papel crucial tanto en la estética como en el rendimiento funcional. Un tratamiento superficial adecuado puede mejorar la resistencia a la corrosión, dureza, resistencia al desgaste y proporcionar una apariencia deseada. Nuestras capacidades abarcan una amplia gama de opciones de acabado.

Descripción detallada de los procesos comunes de tratamiento superficial

Elegir el tratamiento superficial adecuado es una decisión compleja, que pondera los requisitos estéticos frente a las demandas funcionales y el coste. Cada proceso confiere propiedades distintas a la superficie de aluminio, desde acabados decorativos hasta capas protectoras altamente duraderas. Consultamos con los clientes para identificar la solución óptima.

Anodizado: Principios y aplicaciones

El anodizado es un proceso electroquímico ampliamente utilizado que convierte la superficie del aluminio en un acabado de óxido anodico duradero, resistente a la corrosión. Este acabado es significativamente más duro que el aluminio base y ofrece una excelente resistencia al desgaste. También puede ser teñido en varios colores, proporcionando atractivo estético.

El anodizado de Tipo II (sulfúrico) es común para aplicaciones decorativas y protectoras, mientras que el anodizado de Tipo III (duro) proporciona una capa más gruesa, densa y aún más resistente a la abrasión, ideal para componentes funcionales exigentes. Este proceso mejora tanto la durabilidad como la apariencia de las piezas de aluminio.

Efectos de arenado, cepillado y pulido

Para requisitos estéticos y táctiles específicos, se emplean acabados mecánicos como el arenado, cepillado y pulido. El arenado (o chorreado) crea un acabado mate uniforme, reduciendo el reflejo y ocultando imperfecciones menores. El cepillado produce un acabado satinado unidireccional, añadiendo textura y profundidad visual.

El pulido logra una superficie de alto brillo y reflectante, a menudo utilizado en componentes decorativos donde se desea una apariencia similar a un espejo. Estos procesos mecánicos se realizan a menudo antes del anodizado u otros recubrimientos para establecer la textura superficial base.

Opciones de recubrimiento y galvanizado

Además del anodizado, existen otros recubrimientos y galvanizados para satisfacer necesidades funcionales específicas. El recubrimiento de conversión química (por ejemplo, recubrimiento de cromo o Alodine) proporciona una excelente resistencia a la corrosión y actúa como imprimación para pintura, sin alterar significativamente las dimensiones de la pieza.

El galvanizado con níquel químico ofrece una capa uniforme, dura y resistente a la corrosión. El recubrimiento en polvo proporciona un acabado protector duradero y coloreado, ideal para componentes expuestos a ambientes adversos o que requieren coincidencia de color específica. Cada opción se evalúa cuidadosamente para su idoneidad.

Control de calidad: Garantizando una entrega impecable de componentes CNC de aluminio

El control de calidad riguroso es fundamental en nuestras operaciones, asegurando que cada componente CNC de aluminio cumpla con las especificaciones exactas del cliente. Nuestro proceso de inspección en varias etapas, desde la verificación de materia prima hasta la validación del producto final, garantiza una calidad y fiabilidad superiores. Implementamos estándares líderes en la industria.

Métodos de Inspección de Precisión Dimensional

La precisión dimensional se verifica utilizando un conjunto completo de herramientas de inspección avanzadas. Coordenada Medición Las máquinas (CMM) proporcionan mediciones 3D de alta precisión de geometrías complejas, lo que garantiza que se cumplan las tolerancias críticas. Óptico Los comparadores y los calibradores digitales se utilizan para mediciones 2D precisas y verificación general.

Se emplean métodos de medición en proceso y control estadístico de procesos (SPC) durante el mecanizado para detectar y corregir las desviaciones de forma proactiva. Este enfoque proactivo minimiza las tasas de desecho y garantiza una calidad constante de las piezas durante las series de producción.

Identificación y Prevención de Defectos Superficiales

La integridad de la superficie es fundamental tanto para la estética como para el rendimiento. Inspeccionamos meticulosamente las piezas de aluminio en busca de defectos como marcas de herramientas, rebabas, picaduras, rayones y decoloración. La inspección visual bajo iluminación controlada se complementa con métodos táctiles y herramientas de aumento especializadas.

Las estrategias de prevención incluyen herramientas optimizadas, parámetros de corte precisos, evacuación eficaz de virutas y manipulación cuidadosa posterior al mecanizado. Nuestros técnicos cualificados están capacitados para identificar incluso las imperfecciones superficiales sutiles e implementar acciones correctivas.

Aplicación de Técnicas de Ensayos No Destructivos

Para aplicaciones críticas, se emplean técnicas de ensayos no destructivos (END) para evaluar la integridad interna del material sin dañar la pieza. Estos métodos incluyen pruebas ultrasónicas para detectar fallas subsuperficiales e inspección con líquidos penetrantes para discontinuidades que rompen la superficie.

Dichas pruebas avanzadas garantizan que los componentes cumplan con los estrictos estándares de la industria para la integridad estructural y la confiabilidad, especialmente para aplicaciones aeroespaciales o médico aplicaciones donde el fallo es inaceptable. Nuestro compromiso con los END proporciona una capa adicional de garantía.

Cumplimiento de Normas y Certificaciones de la Industria

Nuestro sistema de gestión de calidad cumple totalmente con las normas internacionales de la industria, incluida la norma ISO 9001. Mantenemos documentación detallada para cada proyecto, proporcionando una trazabilidad completa desde la materia prima hasta el componente terminado. Este compromiso con los estándares refleja nuestra dedicación a la calidad constante.

Las certificaciones y la adhesión a normas específicas solicitadas por el cliente (por ejemplo, AS9100 para la industria aeroespacial, ISO 13485 para la industria médica) subrayan aún más nuestra capacidad como socio de fabricación fiable y centrado en la calidad. Nos aseguramos de que todas las piezas cumplan con las especificaciones y los criterios de rendimiento requeridos.

Rentabilidad: Planificación de Proyectos CNC de Aluminio y Estrategias de Optimización

Optimizar la rentabilidad de los proyectos de mecanizado CNC de aluminio requiere un enfoque holístico, que integre consideraciones de diseño, escala de producción y colaboración transparente con los proveedores. Nuestra experiencia ayuda a los clientes a lograr resultados óptimos sin comprometer la calidad.

Principios de Diseño para la Fabricabilidad (DFM)

La implementación de los principios de Diseño para la Fabricabilidad (DFM) en las primeras etapas de la fase de diseño es fundamental para reducir los costes y mejorar los plazos de entrega. Nuestros ingenieros colaboran con los clientes para revisar los diseños, identificar posibles desafíos de fabricación y sugerir modificaciones que simplifiquen el mecanizado sin sacrificar la intención del diseño.

Las consideraciones de DFM incluyen minimizar las características complejas, estandarizar los tamaños de los orificios, evitar paredes excesivamente delgadas y diseñar piezas para que se puedan fijar fácilmente. La guía proactiva de DFM garantiza que los diseños estén optimizados para una producción eficiente y precisa.

| Principio de DFM | Impacto en el costo y la fabricabilidad | Mejor práctica para CNC de aluminio |

|---|---|---|

| **Complejidad de la característica** | Afecta el tiempo de mecanizado, las herramientas y el número de configuraciones | Simplificar curvas complejas, evitar cavidades profundas con radios pequeños |

| **Grosor de la pared** | Riesgo de distorsión, aumento del tiempo de mecanizado | Mantener un grosor de pared adecuado para prevenir vibraciones y deformaciones |

| **Diseño de agujeros** | Requisitos de herramientas, estabilidad en el taladrado | Estandarizar tamaños de agujeros, evitar agujeros muy profundos o no estándar |

| **Tolerancias** | Tiempo de mecanizado, tiempo de inspección, tasa de desecho | Especificar tolerancias estrictas solo donde sea funcionalmente crítico |

| **Acabado superficial** | Pasadas de mecanizado, costos de post-procesamiento | Seleccionar acabados adecuados para la función, evitar acabados excesivamente finos donde no sean necesarios |

Consideraciones para producción en serie y prototipado

Nuestras capacidades soportan ambos prototipado rápido y producción en serie escalable de componentes de aluminio. Para el prototipado, se priorizan la velocidad y la eficiencia en costos para validar diseños rápidamente. Para la producción en serie, la optimización se centra en la fijación, automatización y estabilidad del proceso para garantizar una calidad constante en volumen.

Una planificación efectiva del proyecto incluye la previsión de volúmenes de producción para seleccionar las estrategias y equipos de mecanizado más adecuados. Ayudamos a los clientes a escalar desde prototipos iniciales hasta producción completa de manera fluida.

Selección de proveedores y modelos de cooperación

Elegir un fabricante directo y experto como ly-machining ofrece ventajas significativas. Nuestro modelo de precios transparente garantiza que comprenda todos los componentes de costo, evitando gastos inesperados. La comunicación directa con nuestro equipo de ingeniería agiliza la resolución de problemas y la consulta técnica.

Ofrecemos modelos de cooperación flexibles, adaptándonos a los requisitos específicos de la cadena de suministro y a las demandas del proyecto del cliente. Esta asociación directa fomenta la confianza y la fiabilidad, esenciales para la fabricación de componentes críticos.

Análisis de costos del ciclo de vida total

Más allá de los costos iniciales de producción, animamos a los clientes a considerar el costo total del ciclo de vida (LCC) de sus componentes de aluminio. Esto incluye costos de material, fabricación, control de calidad, ensamblaje y posibles costos de mantenimiento o reemplazo. Nuestro enfoque en la calidad y durabilidad busca reducir el LCC.

Optimizando la selección de materiales y procesos de fabricación para un rendimiento a largo plazo, ayudamos a los clientes a lograr un valor superior durante toda la vida operativa de sus piezas. Este enfoque integral garantiza una verdadera rentabilidad.

Resumen del Artículo:

Esta guía detalla los aspectos críticos del mecanizado CNC de aluminio, desde la selección estratégica de materiales y el procesamiento de precisión hasta el acabado superficial avanzado y el control de calidad riguroso. Destaca la importancia de los principios DFM y las asociaciones transparentes con los proveedores para la rentabilidad.

Al integrar un profundo conocimiento técnico y una garantía de calidad integral, ly-machining permite a los clientes lograr una precisión y fiabilidad superiores en sus componentes de aluminio, asegurando que los diseños se transformen en piezas funcionales y de alta calidad.

Preguntas frecuentes sobre el mecanizado CNC de aluminio

P1: ¿Cuáles son las principales ventajas de asociarse con un fabricante directo para el mecanizado CNC de aluminio?

Trabajar directamente con un fabricante de origen como ly-machining ofrece varias ventajas clave. Garantiza precios transparentes, eliminando costos ocultos y márgenes de intermediarios, lo que proporciona un mejor control de costos.

La comunicación directa con nuestro equipo de ingeniería experto permite una resolución de problemas más rápida y una orientación DFM personalizada, optimizando su diseño para una fabricación eficiente. Esta relación directa también proporciona mayor control sobre los procesos de aseguramiento de calidad y garantiza plazos de entrega más confiables, fomentando la confianza en su cadena de suministro.

P2: ¿Cómo asegura ly-machining tolerancias estrictas y alta precisión para piezas complejas de aluminio?

Lograr tolerancias estrictas en piezas complejas de aluminio requiere un enfoque multifacético. Utilizamos centros de mecanizado CNC multieje avanzados, herramientas de corte especializadas con geometrías optimizadas y parámetros de corte controlados con precisión para minimizar el estrés del material y la distorsión térmica.

Nuestro entorno de fabricación con control climático ayuda a mitigar los efectos de la expansión térmica del aluminio. Además, el control de calidad riguroso en proceso y después del mecanizado, utilizando máquinas de medición por coordenadas avanzadas y comparadores ópticos, verifica cada dimensión crítica según las especificaciones GD&T, asegurando una precisión a nivel de micrones.

P3: ¿Qué factores deben considerar los clientes al seleccionar un acabado superficial para sus componentes de aluminio CNC?

Al seleccionar un acabado superficial, los clientes deben considerar tanto los requisitos funcionales como estéticos. Los factores funcionales incluyen la necesidad de mayor resistencia a la corrosión (por ejemplo, anodizado, recubrimiento químico), mayor dureza o resistencia al desgaste (por ejemplo, anodizado duro, plating de níquel químico), o mejor adhesión para recubrimientos posteriores.

Las consideraciones estéticas involucran el color deseado, la textura (por ejemplo, arenado, cepillado) y la reflectividad (por ejemplo, pulido). Nuestro equipo ofrece asesoramiento experto para equilibrar estos factores con las implicaciones de costo, asegurando que el acabado elegido apoye de manera óptima la aplicación y apariencia de la pieza.