Comprensión de las normas de pruebas de corrosión

Cuando se trata de determinar qué tan bien se desempeñará el acero inoxidable en condiciones corrosivas, entran en juego varias normas de prueba. Las normas más comúnmente aceptadas incluyen:

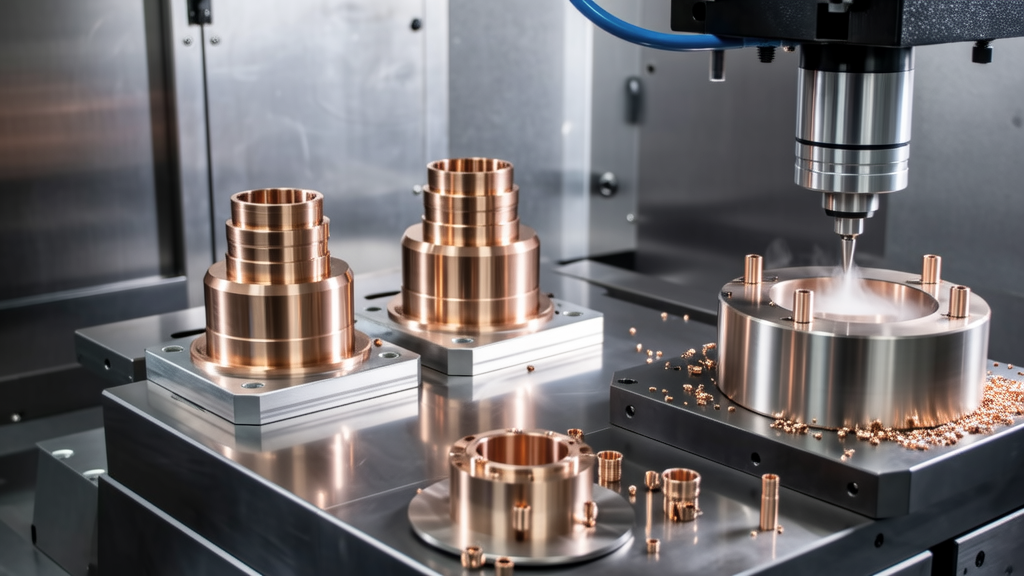

Estas normas no son solo directrices; sirven como la columna vertebral de cualquier programa riguroso de garantía de calidad. Como Mecanizado CNC fabricante, siempre he abogado por el estricto cumplimiento de estas normas. Según mi experiencia, el uso de metodologías de prueba probadas puede evitar problemas importantes en el futuro.

Por qué las pruebas son esenciales

Puede que se pregunte por qué estas pruebas de corrosión son más que una simple casilla de verificación en la lista de cumplimiento. En pocas palabras, las implicaciones de no llevar a cabo las pruebas adecuadas pueden ser nefastas. Una pequeña falla en la protección contra la corrosión podría no solo provocar fallas en el equipo, sino también afectar la seguridad del personal y la continuidad operativa. Invertir tiempo y recursos en pruebas precisas, por lo tanto, rinde frutos al alinearse con los requisitos reglamentarios y garantizar operaciones seguras.

Consideraciones clave para seleccionar un método de prueba

Al seleccionar los métodos de prueba adecuados para su aplicación específica, considere estos elementos clave:

Consejo práctico

Al configurar tus procedimientos de prueba, te sugiero colaborar estrechamente con tu laboratorio o instalación de pruebas. Esta colaboración puede ofrecer ideas para ajustar los protocolos específicos a tus operaciones, permitiendo soluciones personalizadas en lugar de respuestas estándar. Un enfoque bien adaptado no solo aumenta la fiabilidad de tus componentes, sino que también distingue tus operaciones en el competitivo sector energético.

Método de Prueba

Aplicación

Normas

Factores Críticos

ASTM G48

Resistencia a la Picadura

ASTM

Temperatura Crítica de Picadura

ISO 9227

Prueba de Tostado por Salmuera

ISO

Exposición a condiciones salinas

NACE SP0176

Prueba de Servicio Ácido

NACE

Entornos de sulfuro de hidrógeno

Hacer de estos estándares una prioridad te lleva a asegurar tus productos a largo plazo y, en última instancia, tus operaciones también. Consultar recursos de organismos autorizados como ASTM e ISO también puede enriquecer significativamente tu base de conocimientos, por lo que siempre recomiendo tener esos recursos a mano. Estás en el camino correcto al profundizar en estos temas críticos que protegen tus proyectos e inspiran confianza en tus partes interesadas.

¿Qué son los estándares de prueba ASTM G48?

ASTM G48 es una prueba que evalúa la resistencia a la corrosión por picaduras del acero inoxidable determinando su temperatura crítica de picadura (CPT). Esto es particularmente importante para materiales expuestos a ambientes con alto contenido de cloruro, que son comunes en el sector energético.

Esencialmente, este estándar ayuda a garantizar que los componentes de acero inoxidable resistirán bien en condiciones adversas, proporcionando seguridad a quienes trabajan en industrias que exigen alta fiabilidad.

¿Por qué es crucial la prueba de corrosión en el sector energético?

La prueba de corrosión es vital en el sector energético porque los componentes a menudo están sometidos a ambientes extremos que pueden provocar fallos si no se evalúan adecuadamente. Sin pruebas rigurosas, un problema menor podría escalar hasta convertirse en fallos importantes del equipo, riesgos para la seguridad y pérdidas económicas.

Comprender cómo reaccionan los materiales ante los elementos corrosivos significa que las empresas pueden prevenir tiempos de inactividad y garantizar la seguridad en sus operaciones.

¿Qué factores debo considerar al elegir un método de prueba?

Al seleccionar un método de prueba de corrosión, considere el tipo de material con el que está trabajando y las condiciones ambientales específicas a las que estará expuesto. Las diferentes aleaciones de acero inoxidable pueden responder de manera diferente a la corrosión.

Además, piensa en las restricciones presupuestarias y en las necesidades de cumplimiento. A menudo, es un acto de equilibrio entre pruebas exhaustivas y rentabilidad, dependiendo de los requisitos operativos.

¿Con qué frecuencia se deben realizar pruebas de corrosión?

Las pruebas de corrosión deben realizarse de forma regular, especialmente cuando hay cambios en el material, el entorno o las regulaciones. Una buena regla general es reevaluar las pruebas cada 1 a 2 años para mantenerse en cumplimiento y garantizar que los materiales funcionen como se espera.

Sin embargo, en entornos de alto riesgo o cuando se introducen nuevos materiales, puede ser necesario realizar pruebas más frecuentes para mantener la seguridad y la fiabilidad.

¿Existen directrices específicas para probar acero inoxidable en servicios ácidos?

Sí, NACE SP0176 proporciona directrices específicas para probar el acero inoxidable en servicio ácido, que implica entornos que contienen sulfuro de hidrógeno. Esta norma describe métodos para evaluar la susceptibilidad de los materiales a la grieta por estrés por sulfuros.

Cumplir con estas directrices es esencial para garantizar la integridad de los componentes utilizados en operaciones de petróleo y gas, donde las exposiciones a tales entornos son frecuentes.