Aspectos esenciales del DFM para piezas complejas de latón

Solución rápida: La optimización del DFM de piezas complejas de latón implica ajustes de diseño proactivos, selección de materiales y estrategia de mecanizado para minimizar los costes, mejorar la calidad y acelerar la producción a través del **Diseño de maquinabilidad del latón** experto.

¿Está luchando contra dolores de cabeza de fabricabilidad, costes crecientes o retrasos frustrantes para sus intrincados diseños de piezas de latón? Descubra las estrategias críticas de DFM que transforman conceptos complejos en realidades mecanizadas a la perfección, ahorrándole tiempo y dinero.

Un diseño eficaz para la fabricabilidad (DFM) es primordial para los componentes intrincados. Especialmente cuando se trata del **Mecanizado CNC de latón**, comprender sus características únicas es clave para el éxito. Esta guía proporciona **Directrices DFM Latón** esenciales desde la perspectiva de un fabricante.

DFM de latón complejo: por qué es importante

Reducir costes y plazos de entrega

Implementación de DFM para **Complejo Latón El DFM de piezas** al principio del ciclo de diseño reduce significativamente los costes generales del proyecto. Evita los rediseños costosos y las modificaciones de herramientas que surgen de problemas de fabricabilidad descubiertos tardíamente.

Al optimizar el uso de materiales y agilizar los procesos de mecanizado, el DFM garantiza una producción eficiente. Este enfoque proactivo se traduce directamente en plazos de entrega más cortos, lo que permite comercializar sus productos más rápidamente.

Mejorar la calidad y la fiabilidad de las piezas

El DFM garantiza que los diseños sean inherentemente fabricables, lo que da lugar a piezas que cumplen sistemáticamente las tolerancias y los acabados superficiales especificados. Esto reduce el riesgo de defectos y mejora el rendimiento funcional de los componentes.

En nuestra experiencia, un **Diseño de maquinabilidad del latón** adecuado evita problemas de calidad comunes, como rebabas, marcas de vibración y errores dimensionales. Garantiza una mayor fiabilidad en aplicaciones exigentes.

Evitar la repetición costosa del diseño

Identificar los posibles retos de fabricación durante la fase de diseño es crucial. La consulta de DFM ayuda a identificar las áreas que podrían causar cuellos de botella en la producción o requerir una intervención manual excesiva.

Abordar estos problemas antes de la producción elimina la necesidad de rediseños y reajustes costosos después de la creación de prototipos. Esto ahorra tiempo y recursos significativos, lo que garantiza una transición más fluida del diseño a la producción en masa.

Material de latón y retos de mecanizado

Selección de aleaciones de latón comunes

El latón es una aleación principalmente de cobre y zinc, con varias composiciones que ofrecen diferentes propiedades. Seleccionar la aleación adecuada es un paso fundamental en el **Diseño de maquinabilidad del latón**.

Las aleaciones comunes como C36000 (latón de mecanizado libre) ofrecen una excelente maquinabilidad debido al contenido de plomo. Otras opciones, como C26000 (latón para cartuchos), proporcionan una mejor ductilidad, pero pueden ser más difíciles de mecanizar.

| Aleación | Calificación de maquinabilidad (C36000=100) | Propiedades clave | Aplicaciones típicas |

|---|---|---|---|

| C36000 | 100 | Excelente maquinabilidad, buena resistencia | Conexiones, tornillos, componentes de válvula |

| C26000 | 30 | Alta ductilidad, buena resistencia a la corrosión | Conectores eléctricos, cajas de munición |

| C46400 | 30 | Latón naval, buena resistencia a la corrosión en agua de mar | Herrajes marinos, ejes de hélice |

Características y consideraciones de corte

El latón generalmente produce virutas cortas y frágiles, lo cual es ventajoso para la evacuación de virutas en **Mecanizado CNC de Latón**. Sin embargo, es esencial contar con herramientas y parámetros de corte adecuados para prevenir acumulación de material y un acabado superficial deficiente.

El desgaste de la herramienta también es una consideración, ya que algunas aleaciones de latón pueden ser abrasivas. Optimizar las velocidades de avance, la velocidad del husillo y la profundidad de corte es vital para una eliminación eficiente del material y la longevidad de la herramienta.

Expansión térmica y control de deformaciones

El latón tiene un coeficiente de expansión térmica relativamente alto en comparación con otros metales como Acero. Esta propiedad requiere una consideración cuidadosa durante el mecanizado para prevenir distorsiones térmicas y deformaciones.

Estrategias efectivas de refrigeración y fijaciones rígidas son cruciales. Ayudan a gestionar la generación de calor y a mantener la estabilidad dimensional, especialmente para piezas delgadas o intrincadas de **Diseño para Fabricación de Piezas Complejas en Latón**.

Principios básicos de DFM para el mecanizado CNC

Simplificar la geometría de la pieza

Simplificar la geometría de la pieza es un principio fundamental de DFM. Características innecesarias o contornos excesivamente complejos pueden aumentar significativamente el tiempo de mecanizado y los costos de herramientas.

En nuestra experiencia, combinar características o diseñar formas más sencillas y funcionales reduce los cambios de configuración y los movimientos de herramientas. Esto agiliza el proceso de fabricación y reduce el coste total de la pieza.

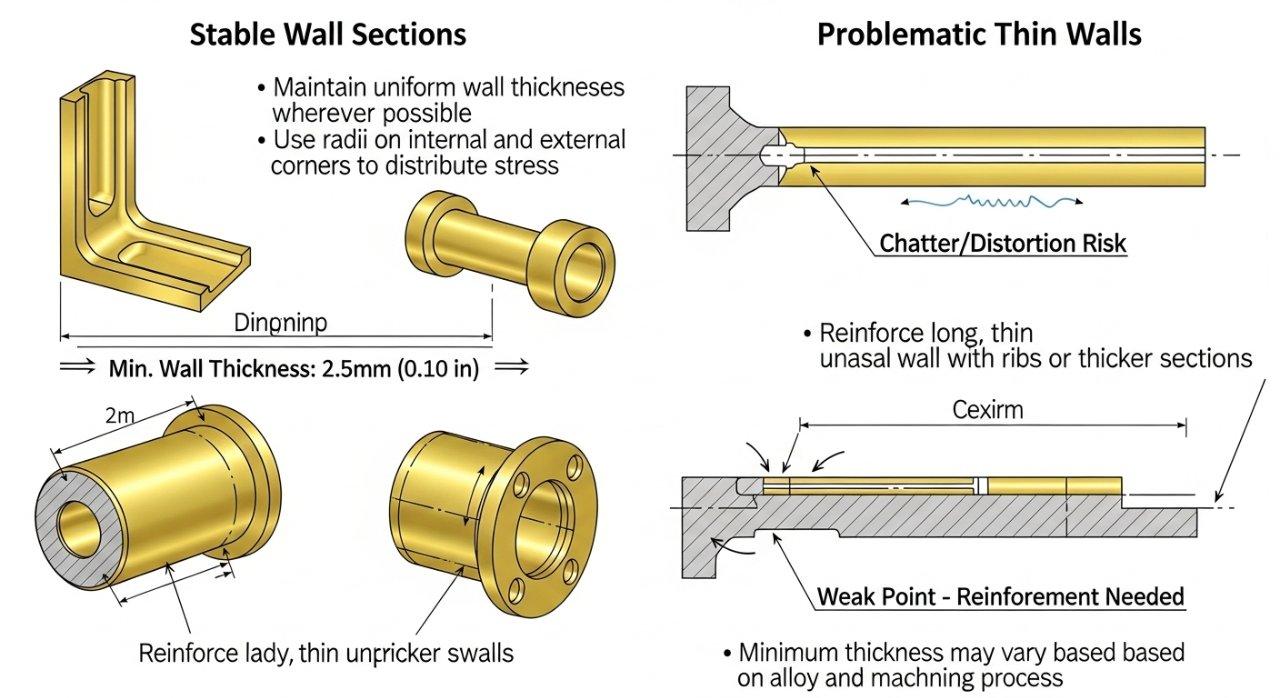

Grosor de pared y estructuras de soporte

Mantener un grosor de pared adecuado es fundamental para las piezas de latón. Las paredes demasiado delgadas son propensas a vibraciones, vibraciones y deformaciones durante el **Mecanizado CNC de Latón**, lo que conduce a un acabado superficial deficiente y a inexactitudes dimensionales.

Los diseñadores deben buscar espesores de pared consistentes cuando sea posible. Incorporar estructuras de soporte o filetes puede fortalecer las áreas delgadas, mejorando la fabricabilidad y la integridad de la pieza.

| Tipo de característica | Espesor mínimo recomendado (mm) | Justificación |

|---|---|---|

| Paredes generales | 0.8 – 1.5 | Previene vibraciones, asegura la integridad estructural |

| Características que requieren alta resistencia | > 2.0 | Aumenta la rigidez, reduce la deflexión |

| Pernos/Costillas | 0.5 – 1.0 (en relación con la pared) | Proporciona soporte, ayuda en la disipación de calor |

Optimización de radios en esquinas internas

Las esquinas internas afiladas son difíciles y costosas de mecanizar, requiriendo herramientas pequeñas especializadas o procesos de EDM. También pueden crear puntos de concentración de tensiones.

Se prefieren radios internos generosos, que generalmente coinciden con los tamaños estándar de fresas. Esto mejora la vida útil de la herramienta, reduce el tiempo de mecanizado y mejora la integridad estructural de la pieza, alineándose con las **Directrices DFM para Latón**.

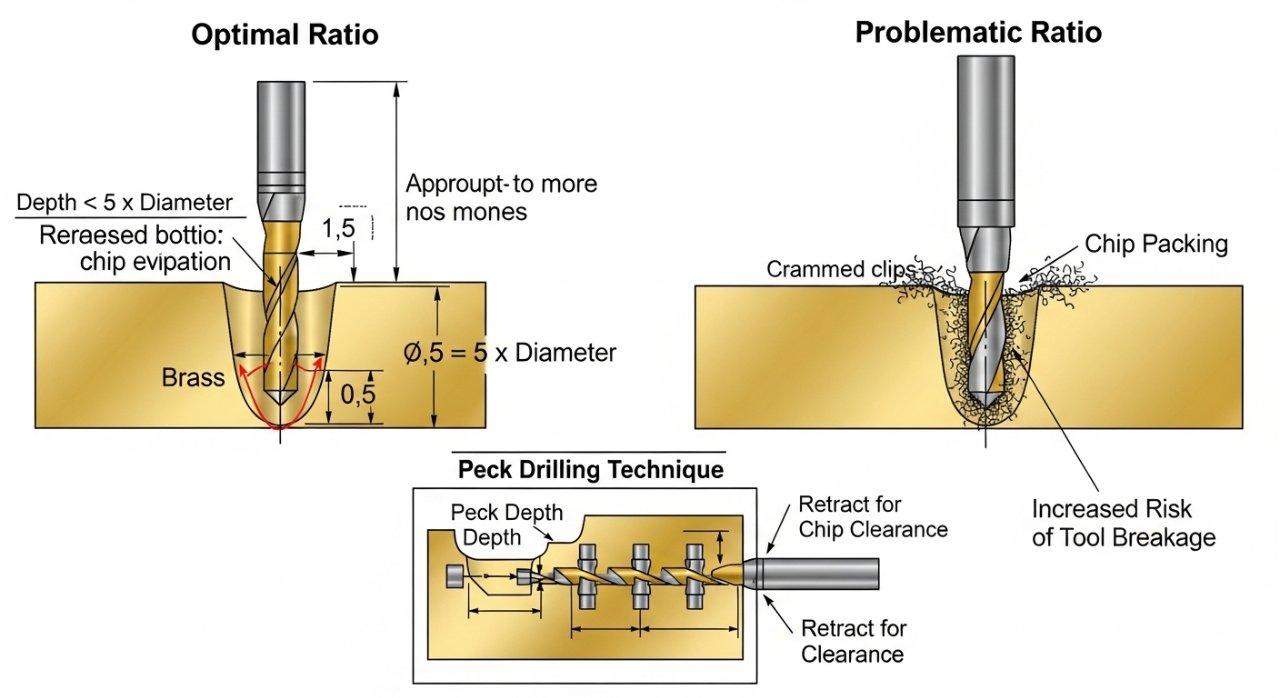

Relaciones profundidad-diámetro en agujeros

Perforar agujeros profundos en latón puede ser problemático debido a desafíos en la evacuación de virutas y posible deflexión de la herramienta. Un problema común que vemos es que los diseñadores especifican relaciones profundidad-diámetro excesivas.

Para un **Diseño para la Maquinabilidad del Latón** óptimo, apunte a relaciones profundidad-diámetro que generalmente no excedan 3:1 a 5:1 para taladrado estándar. Los agujeros más profundos pueden requerir ciclos de perforación en picado o brocas especializadas, aumentando el costo.

Consejos para el diseño de roscas y chaflanes

Especificar tamaños y profundidades de rosca estándar es un principio clave de DFM. Las roscas personalizadas o los enganches de rosca excesivamente largos aumentan la complejidad del mecanizado y el riesgo de rotura de la espiga en latón.

Los chaflanes suelen preferirse sobre bordes afilados por facilidad de manejo, ensamblaje y desbarbado. También reducen el riesgo de formación de rebabas durante operaciones de mecanizado posteriores, contribuyendo a una mejor calidad de la pieza.

Minimizar Zonas de Tolerancia Ajustadas

Mientras que **Mecanizado CNC de Latón** puede lograr una alta precisión, especificar tolerancias excesivamente ajustadas aumenta innecesariamente los costos y el tiempo de fabricación. Cada tolerancia ajustada requiere un mecanizado más preciso, inspección especializada y posiblemente múltiples operaciones.

Centrarse en aplicar tolerancias ajustadas solo a características críticas que realmente afectan la función o el ensamblaje de la pieza. Nuestros expertos en DFM pueden ayudar a identificar y optimizar estas zonas, asegurando una producción rentable.

Estrategias de Acabado de Superficie y Tolerancias

Definición de Necesidades de Rugosidad de Superficie

Los requisitos de acabado superficial, a menudo expresados en valores Ra (promedio de rugosidad), impactan directamente en el tiempo y costo de mecanizado. Un acabado más suave requiere herramientas más finas, velocidades de avance más lentas y, a menudo, pasos adicionales de pulido o acabado.

En nuestra experiencia, definir claramente la necesidad funcional de rugosidad de superficie ayuda a evitar sobreespecificaciones. Ajustar el acabado a los requisitos reales de la aplicación es una piedra angular del diseño eficiente de **Mecanibilidad del Latón**.

Impacto de la Tolerancia en el Costo

La relación entre tolerancia y costo es exponencial; tolerancias más ajustadas exigen máquinas más sofisticadas, herramientas especializadas y un control de calidad exhaustivo. Esto incrementa significativamente el costo unitario para **Partes Complejas de Latón DFM**.

Colaborar con ‘ly-machining’ permite a nuestros ingenieros revisar su diseño y sugerir tolerancias alcanzables. Aseguramos que sus piezas cumplan con los requisitos funcionales sin incurrir en gastos innecesarios de fabricación.

| Tipo de Dimensión | Tolerancia estándar (mm) | Tolerancia de Precisión (mm) | Impacto en el costo |

|---|---|---|---|

| Dimensiones Lineales | ±0.05 – ±0.1 | ±0.01 – ±0.03 | Medio a alto |

| Diámetros (No Críticos) | ±0.05 – ±0.1 | ±0.01 – ±0.02 | Medio a alto |

| Diámetros (Críticos) | ±0.01 – ±0.02 | ±0.005 – ±0.01 | Alto |

| Planitud/Perpendicularidad | 0.05 – 0.1/100mm | 0.02 – 0.05/100mm | Alto |

Evitar Sobreespecificaciones

Un error común es sobreespecificar tolerancias o acabados superficiales más allá de lo que es funcionalmente necesario. Esto añade complejidad y costo sin aportar valor real al producto final.

Nuestros expertos en DFM colaboran con su equipo de diseño para entender los requisitos funcionales reales de sus **Partes Complejas de Latón DFM**. Luego, asesoramos sobre las especificaciones óptimas que equilibran rendimiento y rentabilidad.

Técnicas Eficientes de Mecanizado CNC

Diseño Óptimo de Dispositivos de Sujeción

Una sujeción rígida y estable es primordial para el **Mecanizado CNC de Latón** de precisión. Una fijación inadecuada puede provocar vibraciones, movimiento de la pieza y, posteriormente, imprecisiones dimensionales, especialmente para geometrías intrincadas.

Los dispositivos diseñados a medida garantizan que las piezas se sujeten de forma segura, minimizando la vibración y la distorsión. Esto también facilita la carga y descarga eficientes, lo que contribuye a tiempos de ciclo más rápidos y una mejor calidad.

Selección de Herramientas y Optimización de Trayectorias

La elección de las herramientas de corte y la optimización de las trayectorias de las herramientas son fundamentales para el mecanizado de latón. A menudo se prefieren las herramientas con bordes afilados, ángulos de ataque altos y estrías pulidas para promover cortes limpios y una evacuación eficiente de las virutas.

La programación CAM sofisticada garantiza trayectorias de herramientas optimizadas que reducen los cortes en el aire, gestionan las fuerzas de corte y minimizan los cambios de herramientas. Esto impacta directamente en la eficiencia del mecanizado y el acabado superficial para el **DFM de Piezas de Latón Complejas**.

Aplicaciones de Mecanizado Multieje

Para piezas de latón verdaderamente complejas con geometrías intrincadas o múltiples características en diferentes caras, el mecanizado CNC multieje (de 4 ejes o operaciones de 5 ejes) es invaluable. Reduce la necesidad de múltiples configuraciones, lo que puede introducir errores.

Esta tecnología permite el contorneado continuo y el acceso a características de difícil acceso en una sola configuración. El resultado es una precisión mejorada, un mejor acabado superficial y tiempos de entrega significativamente reducidos para diseños sofisticados.

Gestión de Virutas y Reducción de Residuos

La gestión eficaz de las virutas es esencial al **Mecanizar Latón CNC** debido a su formación de virutas quebradizas. La aplicación adecuada de refrigerante y las técnicas de rotura de virutas evitan el re-corte de virutas y garantizan una zona de corte limpia.

La evacuación eficiente de virutas no solo protege la herramienta y la pieza, sino que también facilita el reciclaje de materiales. Esto reduce los residuos y contribuye a un proceso de fabricación más sostenible y rentable.

Asociación con Expertos en Mecanizado de Latón

Nuestros Servicios de Consultoría DFM

En ‘ly-machining’, nuestros servicios de consultoría DFM están diseñados para integrarse perfectamente con su proceso de diseño. Proporcionamos comentarios expertos sobre sus diseños de **DFM de Piezas de Latón Complejas**, identificando posibles problemas de fabricabilidad de forma temprana.

Nuestros ingenieros colaboran estrechamente con su equipo, ofreciendo recomendaciones para la selección de materiales, modificaciones geométricas y optimización de tolerancias. Esto garantiza que sus diseños estén optimizados tanto para el rendimiento como para el coste.

Equipamiento Avanzado y Experiencia

We pride ourselves on our state-of-the-art Mecanizado CNC capabilities and a team of highly skilled engineers. Our facility is equipped with advanced multi-axis machines, precision tooling, and sophisticated inspection equipment.

Esto garantiza que podamos producir consistentemente piezas de latón altamente complejas con una precisión y acabado superficial excepcionales. Nuestros procesos cumplen con rigurosos estándares de calidad, incluyendo ISO y AS9100.

Precios Transparentes y Aseguramiento de Calidad

La transparencia es una piedra angular de nuestro servicio. Proporcionamos presupuestos claros y detallados que describen todos los costos de fabricación, asegurando que no haya tarifas ocultas. Nuestro objetivo es construir una confianza a largo plazo con nuestros clientes.

Nuestro sistema integral de aseguramiento de calidad supervisa cada etapa de la producción. Desde la inspección de materias primas hasta la verificación final de dimensiones, garantizamos que cada pieza cumpla con sus especificaciones precisas.

Historias de Éxito Destacadas

**Estudio de Caso: Optimización del Cuerpo de Válvula de Precisión**

Problema: Un cliente se acercó a ‘ly-machining’ con un diseño intrincado de cuerpo de válvula de latón para un sistema de fluidos de alta presión. El diseño presentaba paredes internas extremadamente delgadas y tolerancias de concentricidad estrictas. Su proveedor anterior experimentaba altas tasas de rechazo debido a distorsión y diámetros de orificio inconsistentes durante el mecanizado.

Solución: Nuestro equipo de DFM realizó una revisión exhaustiva del diseño del cliente. Recomendamos un ligero aumento en el grosor de la pared de un canal interno no crítico (ajuste de 0.3mm) y la adición de un pequeño radio de filete en una esquina específica. Luego desarrollamos una estrategia de mecanizado multiaxis con rutas de herramientas optimizadas y fijaciones personalizadas de baja fuerza de sujeción.

Resultado: Al implementar estos ajustes menores de **Directrices de DFM para Latón**, ‘ly-machining’ logró un rendimiento en la primera pasada del 99.7% en los cuerpos de válvula. El proceso optimizado redujo el tiempo de mecanizado en 22% y eliminó por completo los residuos de material de las piezas desechadas. El cliente recibió cuerpos de válvula de alta calidad y perfectamente concéntricos antes de lo previsto, lo que les permitió satisfacer la demanda urgente del mercado.

Conclusión y Próximos Pasos

Consulta a Nuestros Expertos en DFM Hoy

Dominar las **Directrices de DFM para Latón** es esencial para una producción rentable y de alta calidad de piezas complejas. Al integrar nuestra experiencia en DFM desde el principio, transformamos diseños desafiantes en realidades fabricables.

Nuestro equipo de ‘ly-machining’ está listo para aplicar nuestra profunda experiencia en **Mecanizado CNC de Latón** a tu próximo proyecto. Te ayudamos a navegar en la selección de materiales, optimizar la geometría y garantizar una precisión inigualable.

Solicita una Cotización Personalizada

¿Listo para optimizar tus diseños de piezas complejas de latón para una máxima fabricabilidad y calidad inigualable? Contacta hoy a nuestros expertos en DFM para una revisión de diseño gratuita y una cotización transparente, y deja que nuestra excelencia técnica haga realidad tu visión.

¿Qué es DFM para piezas de latón?

El Diseño para la Fabricabilidad (DFM) para latón implica optimizar el diseño de una pieza para garantizar que pueda ser producida de manera eficiente y rentable. Considera las propiedades del material y los procesos de mecanizado.

Este enfoque proactivo minimiza los desafíos de producción. También ayuda a lograr la calidad y el rendimiento deseados.

¿Por qué es importante el DFM para latón?

El DFM es crucial para piezas complejas de latón para evitar costosos rediseños y errores de fabricación. Mejora la calidad de la pieza, reduce el tiempo de mecanizado y acorta los plazos de entrega.

El **Diseño de Maquinabilidad de Latón** adecuado garantiza que sus componentes intrincados cumplan las especificaciones de manera confiable. Optimiza tanto el costo como el rendimiento.

¿Qué aleaciones de latón son las mejores para CNC?

C36000 (Latón de Maquinabilidad Libre) se prefiere a menudo debido a su excelente maquinabilidad y virutas cortas y frágiles. Otras aleaciones como C26000 (Latón de Cartucho) se utilizan por propiedades específicas.

La elección óptima depende de los requisitos de resistencia, resistencia a la corrosión y conformabilidad de la aplicación específica. Nuestros expertos pueden guiar su selección de material.