¿Frustrado con los altos costos de mecanizado CNC y los retrasos inesperados en la producción? Has perfeccionado tu diseño, pero las cotizaciones son abrumadoras y los plazos son desalentadores. Esto suele derivar de un diseño que no está optimizado para la fabricación, lo que conduce a una complejidad y gasto innecesarios.

La constante ida y vuelta con los talleres de maquinaria, los sobrecostes presupuestarios y los plazos comprometidos pueden descarrilar todo tu proyecto. Es un problema común donde los diseños innovadores chocan con las realidades y limitaciones prácticas de Fresado CNC procesos, dejándote sentir atrapado.

Afortunadamente, al implementar principios de Diseño para la Fabricabilidad (DFM), puedes cerrar esta brecha. Esta guía te mostrará cómo perfeccionar el diseño de tu producto para una fabricación eficiente Mecanizado CNC, reduciendo significativamente los costos y acelerando tu tiempo de comercialización.

Por lo tanto, entender estos principios de DFM es crucial antes de enviar tu diseño para su producción. Además, un diseño optimizado para el mecanizado CNC no solo ahorra dinero, sino que también mejora la calidad y consistencia del producto final. En consecuencia, exploremos las estrategias clave que transformarán tu diseño en un éxito de fabricación.

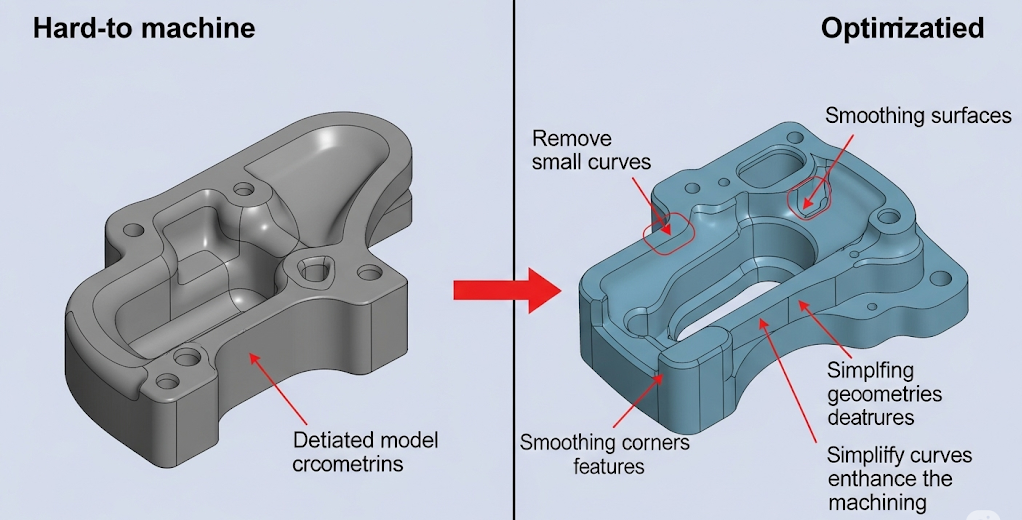

Simplificar la geometría para un mecanizado CNC eficiente

Las formas complejas a menudo requieren herramientas especializadas y múltiples configuraciones de máquina. Cada configuración adicional aumenta tanto el tiempo como el potencial de errores. Simplificar la geometría de tu diseño es un camino directo para reducir costos en el mecanizado CNC.

Recomendamos evitar bolsillos profundos y estrechos y esquinas internas agudas. En su lugar, opta por radios de esquina generosos, ya que las herramientas de corte estándar son redondas. Este simple ajuste permite rutas de herramientas más rápidas y continuas durante el proceso de fresado CNC.

Optimización clave de geometría:

| Elección de diseño | Impacto en el mecanizado CNC | Recomendación |

| Superficies complejas y de formas libres | Requiere operaciones de 5 ejes mecanizado, programación más larga | Usa formas más simples y prismáticas cuando sea posible |

| Esquinas internas agudas | Requiere herramientas más pequeñas, velocidades más lentas | Utilice un radio de al menos 1/8 de la profundidad de la cavidad |

| Bolsillos profundos y estrechos | Riesgo de rotura de la herramienta y evacuación deficiente de virutas | Diseñe bolsillos con una relación profundidad-ancho inferior a 4:1 |

En ly-machining, colaboramos frecuentemente con los clientes para identificar estas oportunidades de simplificación. Al realizar pequeños cambios estratégicos, a menudo podemos reducir significativamente el tiempo de mecanizado, lo que se traduce directamente en costos más bajos para su proyecto.

Estandarice características y tolerancias

Tamaños de agujeros no estándar, tipos de rosca únicos y tolerancias innecesariamente ajustadas son causas comunes de altos costos en el mecanizado CNC. Cada elemento no estándar puede requerir herramientas personalizadas o pasos adicionales de control de calidad.

Procure usar tamaños de taladro estándar y especificaciones de rosca comunes en sus diseños. Esto permite que talleres como ly-machining utilicen herramientas disponibles en el mercado, que son más económicas y fácilmente accesibles. Este simple paso puede agilizar todo el flujo de trabajo del fresado CNC.

Además, evalúe críticamente las tolerancias requeridas para cada característica. Aunque la precisión es importante, aplicar tolerancias ajustadas en toda la pieza cuando solo algunas superficies son críticas es un error costoso. Especifique tolerancias más estrictas solo donde sean funcionalmente necesarias. Tolerancias más laxas en características no críticas reducirán tanto el tiempo de mecanizado como los esfuerzos de inspección.

Seleccione el material adecuado para el mecanizado CNC

La elección del material impacta profundamente en la manufacturabilidad y el costo de su pieza. Materiales más duros como el acero inoxidable o el titanio son más difíciles y lentos de mecanizar que materiales más blandos como el aluminio o plásticos.

Considere los requisitos funcionales de su pieza. ¿Necesita alta resistencia, resistencia a la corrosión o tolerancia al calor? Alinee su selección de material con estas necesidades, pero también tenga en cuenta la maquinabilidad. Para prototipos o componentes no críticos, usar un material más fácil de mecanizar puede ofrecer ahorros sustanciales.

Nuestro equipo en ly-machining puede ofrecer orientación experta sobre la selección de materiales. Le ayudamos a equilibrar los requisitos de rendimiento con su presupuesto y plazo, asegurando que el material elegido esté optimizado para el proceso de fresado CNC.

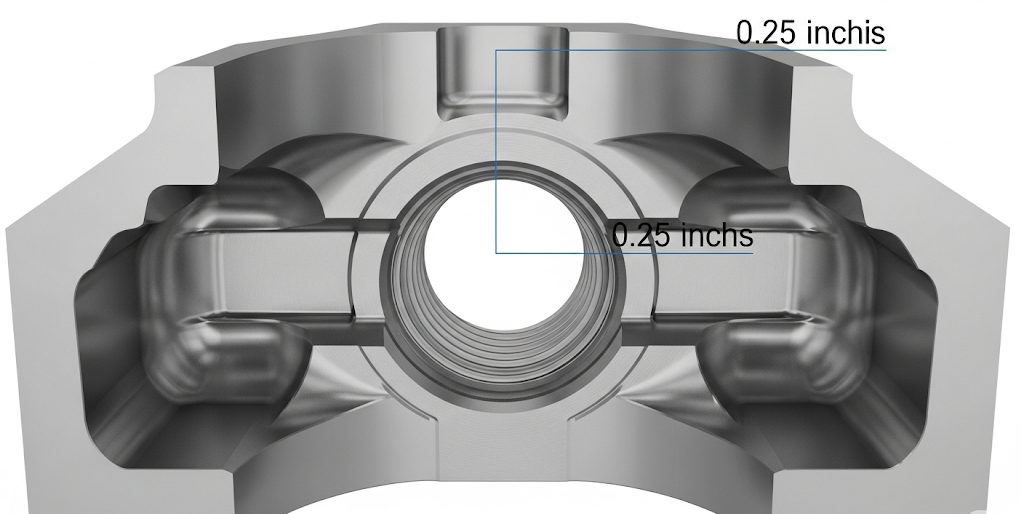

Optimice el grosor de las paredes y el diseño de las características

Las paredes delgadas presentan un desafío importante en el mecanizado CNC. Son propensas a vibraciones y deformaciones durante el proceso de fresado, lo que puede generar inexactitudes y un acabado superficial deficiente. Esto suele obligar al mecanizador a usar velocidades más bajas, aumentando el tiempo de ciclo.

Como regla general, apunte a un grosor mínimo de pared de 0,8 mm para metales y 1,5 mm para plásticos. Mantener un grosor de pared uniforme en toda la pieza también ayuda a prevenir deformaciones y garantiza la estabilidad dimensional.

Además, preste mucha atención al diseño de características pequeñas. Las características demasiado pequeñas o delicadas pueden ser difíciles de producir de manera confiable con herramientas de corte estándar. Combinar o simplificar características pequeñas puede mejorar la robustez de su diseño y hacer que el proceso de fresado CNC sea más eficiente.

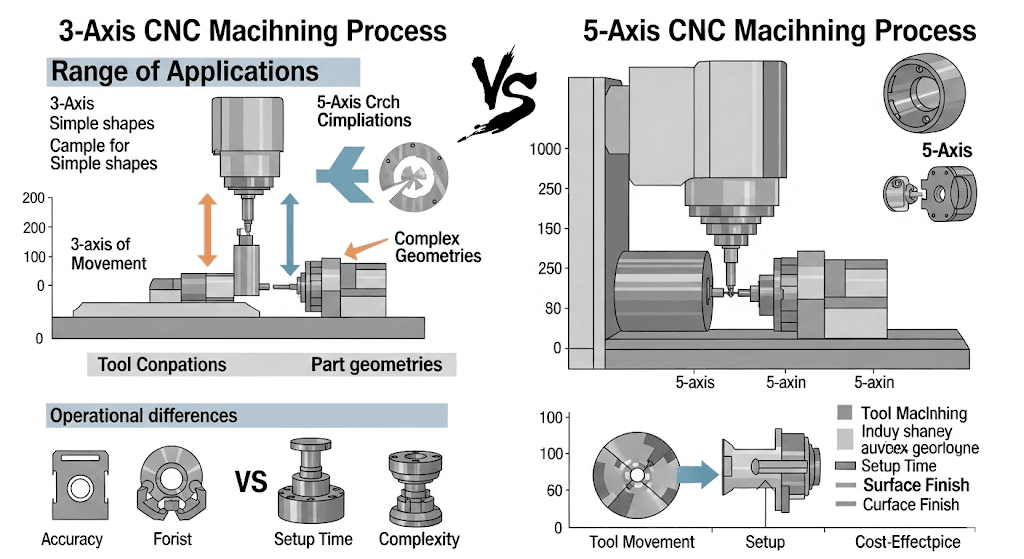

Reduzca los configuraciones y operaciones de la máquina

Cada vez que una pieza necesita ser retirada y refixturada en una orientación diferente, se introduce tiempo y potencial de error. Un objetivo clave del DFM para el mecanizado CNC es minimizar el número de configuraciones necesarias.

Intente diseñar su pieza de modo que todas las características puedan ser accedidas desde el menor número de lados posible, idealmente solo uno. Esto permite que la pieza sea mecanizada en una sola configuración en una máquina estándar de 3 ejes. Si las características en múltiples caras son inevitables, considere si pequeños ajustes en el diseño podrían consolidarlas.

Por ejemplo, ¿podría un agujero pasante eliminar la necesidad de una operación en el lado opuesto? ¿Podrían alinearse las características en el mismo plano? Estas consideraciones son vitales para un fresado CNC rentable. En ly-machining, nuestros ingenieros de procesos revisan los diseños para identificar oportunidades de reducción de configuraciones.

Preguntas relevantes

¿Cómo afecta el volumen de la pieza al DFM para el mecanizado CNC?

Para producciones de bajo volumen o prototipado, algunas reglas de DFM pueden relajarse, ya que el costo de accesorios personalizados o múltiples configuraciones se distribuye en menos piezas. Sin embargo, para producciones de alto volumen, optimizar para mecanizado en una sola configuración y usar herramientas estándar se vuelve críticamente importante para lograr un costo bajo por unidad. Los principios de simplificación de geometría y selección de materiales mecanizables son beneficiosos en todos los volúmenes de producción.

¿Se pueden aplicar los principios de DFM al mecanizado CNC de 5 ejes?

Por supuesto. Aunque el mecanizado CNC de 5 ejes permite crear geometrías altamente complejas en una sola configuración, DFM sigue siendo crucial. Optimizar los diseños para trabajo en 5 ejes implica garantizar el acceso a la herramienta, evitar cavidades profundas y estrechas donde los virutas no puedan escapar, y diseñar características que puedan ser cortadas con herramientas de longitud estándar. Aplicar DFM puede reducir significativamente los cálculos de trayectorias de herramientas complejas y el tiempo total de mecanizado, incluso en maquinaria avanzada.

Preguntas Frecuentes

1. ¿Cuál es el error más común en el diseño de CNC con DFM?

El problema más frecuente que vemos es la especificación de tolerancias innecesariamente ajustadas. Los diseñadores a menudo aplican una tolerancia general a toda la pieza, lo que aumenta drásticamente el tiempo de mecanizado y los costos de inspección. Es vital aplicar tolerancias ajustadas solo a superficies funcionales críticas y permitir tolerancias más laxas y económicas en características no críticas.

2. ¿Cómo impacta el radio de las esquinas en el costo del fresado CNC?

Un radio interno generoso en las esquinas es una medida clave para ahorrar costos. Las esquinas internas afiladas o con radios pequeños requieren herramientas de corte muy pequeñas, que deben funcionar a velocidades más bajas y son más propensas a romperse. Al diseñar con un radio mayor, se puede usar una herramienta más grande y robusta, permitiendo una eliminación de material más rápida y reduciendo el tiempo de ciclo y el costo de la herramienta.

3. ¿Por qué es importante mantener un grosor de pared uniforme en el mecanizado CNC?

Mantener un grosor de pared uniforme es crucial para prevenir deformaciones y garantizar la precisión dimensional. Las paredes delgadas pueden vibrar o desviarse bajo la fuerza de la herramienta de corte, lo que conduce a un acabado inconsistente y dimensiones inexactas. La uniformidad ayuda a distribuir la tensión de manera uniforme y hace que la pieza sea más estable durante el proceso de fresado CNC.