Respuesta: Mejorar el acabado superficial en mecanizado de aluminio es un desafío al que se enfrenta todo maquinista. Es posible que hayas experimentado situaciones en las que el producto final simplemente no cumplía con la calidad deseada. No te preocupes, profundicemos en algunas formas efectivas de mejorar ese acabado.

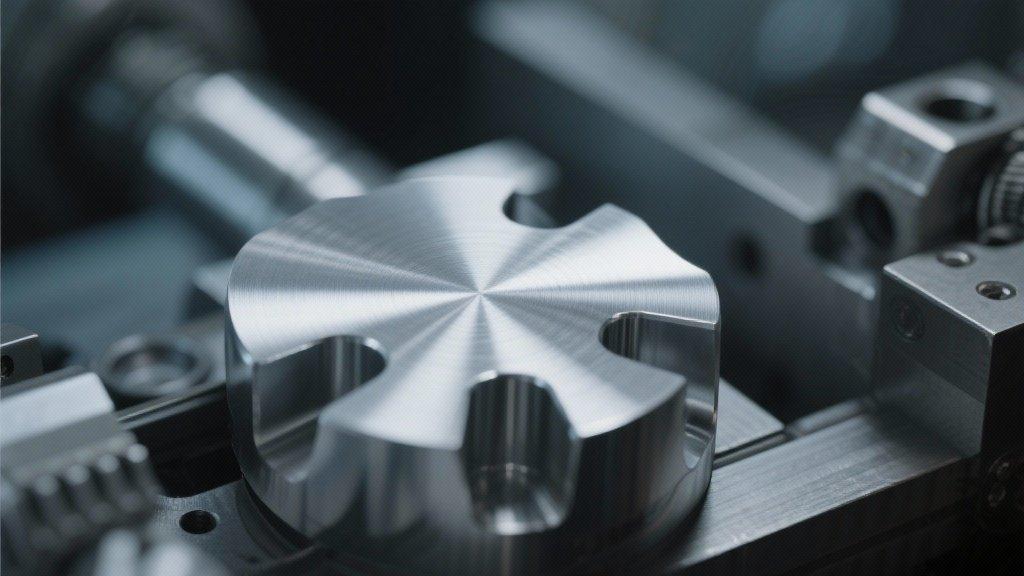

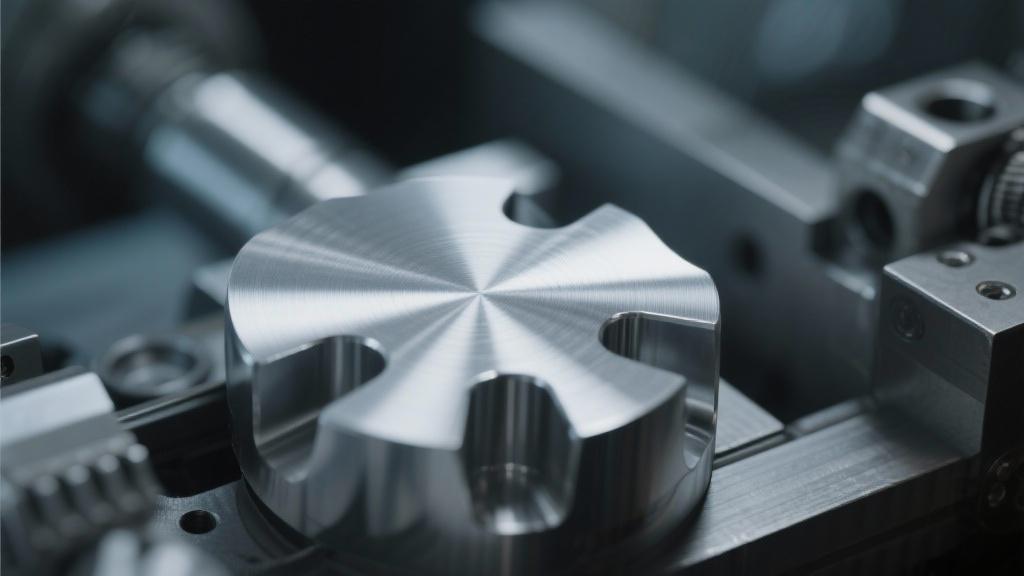

Uno de los aspectos más cruciales es elegir las herramientas adecuadas. El material y la geometría de las herramientas de corte pueden afectar significativamente la calidad de la superficie. Por ejemplo, el uso de herramientas de carburo puede proporcionar una mejor resistencia al desgaste y bordes más afilados que el acero de alta velocidad Acero (HSS). Además, considera el recubrimiento de las herramientas. Recubrimientos como TiN (Titanio Nitruro) pueden reducir la fricción, permitiendo cortes más suaves.

El siguiente paso son los parámetros de mecanizado: velocidad, velocidad de avance y profundidad de corte. Normalmente querrás encontrar el equilibrio óptimo aquí. Si estás cortando demasiado rápido, podrías generar un calor excesivo, lo que provocaría una superficie rugosa. Por el contrario, demasiado lento podría significar que la herramienta no está cortando de manera eficiente. A menudo es una buena idea consultar las pautas del fabricante y realizar algunas pruebas para determinar la mejor configuración para tu aplicación específica.

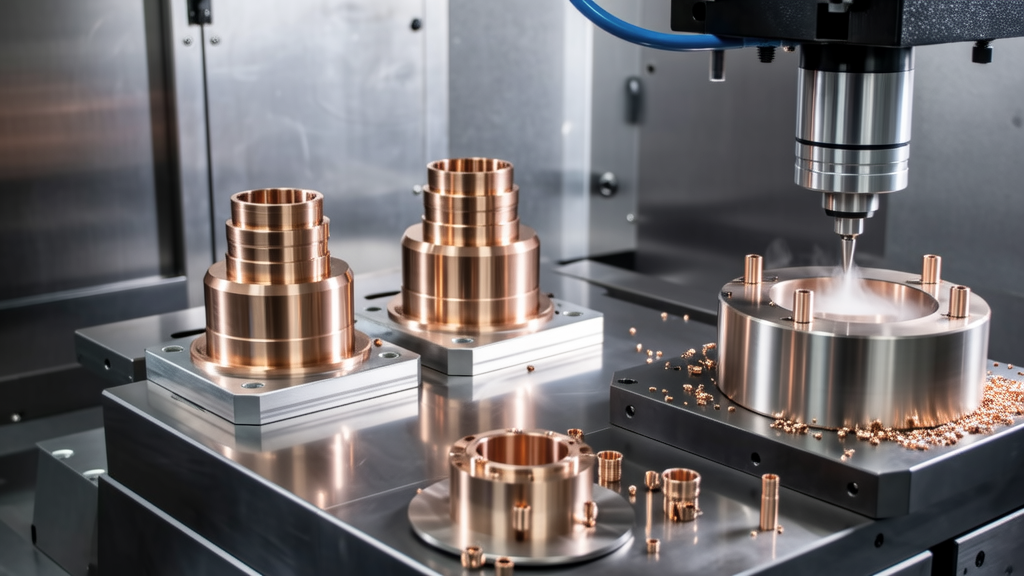

Otro factor clave es el tipo de refrigerante utilizado durante el mecanizado. Un buen refrigerante no solo lubrica el área de corte, sino que también ayuda a disipar el calor, reduciendo así la deformación térmica. Los refrigerantes solubles en agua son populares; pueden mejorar eficazmente los acabados superficiales al garantizar cortes precisos y minimizar el desgaste de la herramienta.

También es posible que desees considerar tu estrategia de mecanizado. Técnicas como el fresado en concordancia, donde la herramienta de corte entra en contacto con la pieza de trabajo en la parte superior y sale por la parte inferior, pueden producir un mejor acabado superficial que el fresado convencional. Las herramientas que giran en espiral hacia abajo a través del material también pueden crear superficies más lisas debido a los puntos de entrada y salida más graduales.

No pases por alto la importancia de la coherencia en tus procesos. Mantener un entorno estable donde se controlen la temperatura y la humedad garantizará una menor variabilidad en el mecanizado. Es como mantener tu espacio de trabajo organizado: ¡conduce a mejores resultados!

Luego está el tema del post-procesamiento. Incluso con todas las mejores prácticas de mecanizado, es posible que aún desees pulir la pieza para obtener ese brillo definitivo. Técnicas como el anodizado o el granallado pueden elevar significativamente el acabado superficial.

Por último, la mejora continua es esencial. Sigue aprendiendo y adaptándote. Las tecnologías en el mecanizado evolucionan rápidamente, y mantenerse actualizado sobre los nuevos métodos puede conducir a acabados superficiales aún mejores. Muchos profesionales encuentran que la tecnología CNC ofrece un control y una calidad de acabado superiores en comparación con el mecanizado manual.

¿Cuál es tu experiencia en la mejora de los acabados superficiales? ¡Me encantaría escuchar tus ideas o cualquier consejo adicional que puedas tener! ¡Asegúrate de probar estas estrategias y ver cómo funcionan para ti!

¿Cuáles son los factores clave que afectan el acabado superficial en mecanizado de aluminio?

Varios factores clave afectan el acabado superficial en aluminio el mecanizado, incluidos los materiales de las herramientas, los parámetros de mecanizado y los tipos de refrigerante. Usar la combinación correcta puede ayudar a lograr un acabado más suave.

Además, factores como la geometría de la herramienta y el tipo de estrategias de mecanizado empleadas también pueden desempeñar un papel importante en la calidad del resultado final. Se trata de encontrar ese equilibrio perfecto.

¿Cómo puedo seleccionar las herramientas adecuadas para un mejor acabado superficial?

Elegir la herramienta adecuada comienza con entender el material y el diseño geométrico de tus herramientas de corte. Las herramientas de carburo suelen ofrecer un mejor rendimiento en comparación con el acero de alta velocidad debido a su durabilidad y bordes más afilados.

Además, considerar los recubrimientos en las herramientas, como el TiN, puede mejorar el rendimiento al reducir la fricción y el calor. Por lo tanto, asegúrate de explorar diferentes opciones que se adapten a tus necesidades específicas de mecanizado.

¿Qué parámetros de mecanizado debo optimizar para un acabado más suave?

Los parámetros de mecanizado como la velocidad, la tasa de avance y la profundidad de corte son cruciales para lograr un buen acabado superficial. Querrás realizar algunas pruebas para encontrar el punto óptimo: demasiado rápido puede generar calor y superficies ásperas, mientras que demasiado lento puede conducir a cortes ineficientes.

Consultar las directrices del fabricante y ajustar estos parámetros en consecuencia puede marcar una gran diferencia en la calidad de tu producto terminado.

¿Cómo impacta el tipo de refrigerante en el acabado superficial?

El tipo de refrigerante que utilice puede afectar significativamente el acabado superficial durante el proceso de mecanizado. Un buen refrigerante no solo lubrica, sino que también ayuda a reducir el calor, lo cual es vital para mantener la integridad de la superficie.

Los refrigerantes solubles en agua suelen ser recomendados porque pueden mejorar la eficiencia del corte y la calidad general de la superficie. Experimentar con diferentes refrigerantes podría ayudarte a encontrar la mejor opción para tu trabajo.

¿Existen técnicas de post-procesamiento para mejorar aún más el acabado superficial?

Sí, después del mecanizado, varias técnicas de post-procesamiento como pulido o anodizado pueden mejorar mucho el acabado superficial. Estos métodos ayudan a lograr ese aspecto brillante y profesional que muchos mecanizadores buscan.

Por ejemplo, el anodizado también puede aumentar la resistencia a la corrosión, convirtiéndose en una mejora tanto funcional como estética. Vale la pena considerar estas opciones después de completar el mecanizado principal.