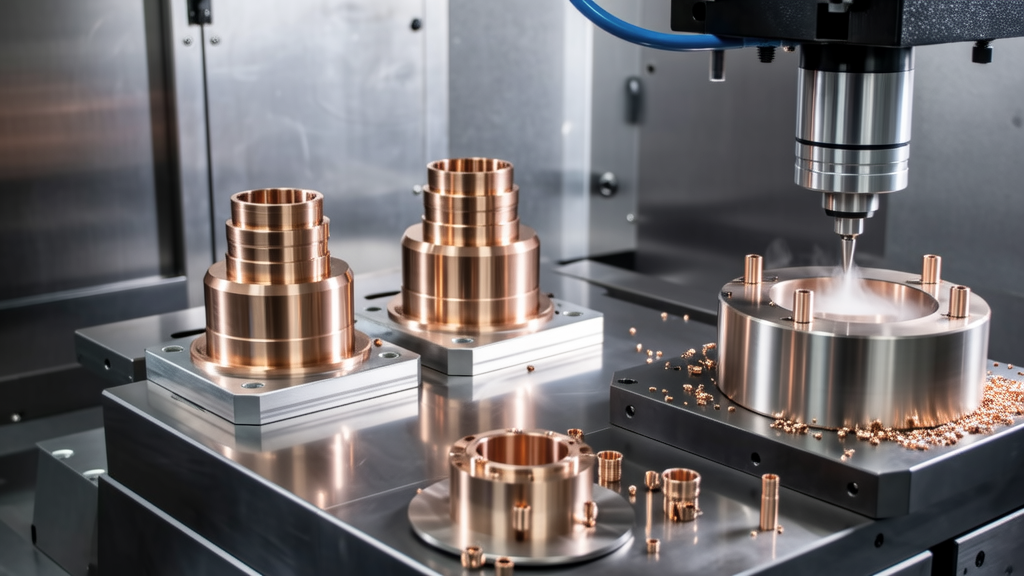

Cuando se trata de Mecanizado CNC, Las empresas de Shenzhen a menudo se encuentran en una situación difícil, navegando por las complejidades de la producción mientras mantienen la calidad y la eficiencia. Uno de los aspectos fundamentales para garantizar operaciones fluidas es la capacidad de evaluar los riesgos potenciales involucrados en el Mecanizado CNC proceso. Esto no es tarea sencilla; entender estos riesgos puede hacer o deshacer el éxito de un proyecto.

Identificación de Riesgos

El primer paso para evaluar riesgos en Mecanizado CNC es identificar cuáles son esos riesgos. Por ejemplo, considere la posibilidad de fallos en las máquinas. Recuerdo haber ayudado a un amigo cuya máquina se averió justo en medio de un proyecto crítico. Perdieron no solo tiempo valioso sino también la confianza del cliente. Al identificar esto como un riesgo desde el principio, pudieron invertir en mantenimiento regular de las máquinas, un enfoque proactivo que ahorró muchos problemas posteriormente.

Además, control de calidad es otro factor de riesgo. En el mecanizado CNC, incluso un error pequeño en las especificaciones puede conducir a problemas de calidad significativos. He visto muchas empresas pasar por alto este aspecto, lo que resulta en productos que no cumplen con los estándares, incurriendo en procesos costosos de retrabajo. Una fuente confiable, la Sociedad Americana de Ingenieros Mecánicos (ASME), enfatiza que la garantía de calidad integrada es crucial para mitigar estos riesgos.

Evaluación de Riesgos de Proveedores

Los proveedores juegan un papel importante en los procesos de mecanizado CNC. Los materiales que utilizas influyen significativamente en la calidad y el resultado de tus productos. Imagina quedarte sin materiales críticos justo cuando los necesitas; puede poner en jaque toda la operación. Evaluar a tus proveedores por su fiabilidad y estándares de calidad puede ahorrar tiempo y dinero. Una vez tuve una empresa que dependía únicamente de un proveedor sin evaluar otros, y cuando ese proveedor enfrentó una escasez repentina, casi descarrila su calendario de producción.

También es recomendable mantener una comunicación abierta con los proveedores. Una charla rápida puede ayudar a evaluar su estabilidad y fiabilidad. Las alianzas basadas en la transparencia pueden ayudarte a navegar posibles interrupciones.

Implementación de Estrategias de Mitigación de Riesgos

Ahora que has identificado y evaluado los riesgos, el siguiente paso es crear estrategias para mitigarlos. Esto podría implicar diversificar proveedores o invertir en capacitación para el personal en el uso correcto de las máquinas CNC. Personalmente, he visto organizaciones prosperar después de mejorar las habilidades de sus empleados. Cuando los trabajadores comprenden a fondo las operaciones de las máquinas, la probabilidad de errores disminuye, lo que a su vez reduce el riesgo de retrabajo o daños.

También puedes usar herramientas de software para gestionar el flujo de trabajo y monitorear la producción. Sugiero investigar software de gestión de proyectos específico para la industria. He utilizado uno que proporciona información y datos en tiempo real; permitió a mi equipo anticipar problemas antes de que se volvieran problemáticos.

Pruebas y Mejora Continua

Por último, es fundamental mantener la flexibilidad. Prueba regularmente tus métodos de evaluación de riesgos y estate abierto a cambios. Lo que funciona para un proyecto puede no ser tan efectivo para otro. Al revisar constantemente tus estrategias y recopilar retroalimentación de los miembros del equipo, puedes adelantarte a posibles contratiempos.

Como nota adicional, considera obtener certificaciones o capacitación relacionada con las mejores prácticas en mecanizado CNC. Organizaciones como el Instituto de Industrias de Manufactura ofrecen recursos que pueden mejorar el conocimiento de tu equipo.

Este proceso continuo de evaluación y mejora en la valoración de riesgos es esencial para mantener una operación de mecanizado CNC exitosa. Si pruebas estos métodos, ¡me encantaría conocer tu experiencia!

¿Cuáles son los riesgos más comunes en el mecanizado CNC para las empresas de Shenzhen?

Los riesgos más comunes incluyen fallos en las máquinas, control de calidad problemas y fiabilidad de los proveedores. He visto muchas empresas luchar con fallos inesperados en las máquinas justo en medio de la producción, lo que puede causar retrasos importantes.

Además, incluso pequeñas discrepancias en las especificaciones pueden resultar en defectos de calidad importantes, lo que podría generar altos costos por retrabajo o materiales de descarte.

¿Cómo pueden las empresas evaluar a sus proveedores para minimizar riesgos?

Evaluar a los proveedores implica valorar su fiabilidad y estándares de calidad. Las empresas deben comunicarse regularmente con los proveedores para evaluar su estabilidad. También es recomendable tener proveedores de respaldo en caso de emergencias o escasez.

Establecer relaciones sólidas con proveedores confiables puede conducir a entregas más confiables y reducir el riesgo de retrasos en la producción.

¿Qué estrategias pueden implementar las empresas en Shenzhen para mitigar los riesgos en el mecanizado CNC?

Una estrategia efectiva es invertir en formación regular para el personal. Un equipo bien informado puede identificar y evitar errores potenciales antes de que ocurran. Implementar revisiones periódicas de mantenimiento de las máquinas es otra solución que puede prevenir averías inesperadas.

Además, utilizar software de gestión de proyectos puede ayudar a monitorear los flujos de trabajo y destacar posibles problemas, permitiendo intervenciones oportunas.

¿Con qué frecuencia deben las empresas probar sus métodos de evaluación de riesgos?

Las pruebas de los métodos de evaluación de riesgos deben ser un proceso continuo. Las empresas deben revisar sus estrategias después de cada proyecto o al menos una vez al trimestre. Esto ayuda a identificar áreas de mejora y mantiene al equipo ágil para adaptarse a nuevos desafíos.

Recopilar comentarios de los miembros del equipo sobre lo que funciona y lo que no, puede conducir a mejores estrategias adaptadas a proyectos específicos.

¿Qué papel juega la mejora continua en la gestión de riesgos?

La mejora continua es clave en la gestión de riesgos. Al actualizar regularmente las técnicas de evaluación y recopilar datos de proyectos pasados, las empresas pueden ajustar proactivamente sus métodos y aprender de sus experiencias.

Este enfoque no solo minimiza los riesgos, sino que también mejora la eficiencia operativa con el tiempo, permitiendo productos y servicios de mejor calidad.